涡流检测高压电缆附件铅封缺陷的试验研究

2020-03-17蒲英俊刘广兴李正利付天孟

蒲英俊,刘广兴,李正利,刘 文,付天孟

(1.山东电力工业锅炉压力容器检验中心有限公司,山东 济南 250003;2.国网山东省电力公司电力科学研究院,山东 济南 250003)

0 引言

在金属护套电缆中间接头和终端头的密封方法中,封铅是电缆附件安装中常用的密封方式。虽然封铅的工艺较复杂,但由于其密封性能可靠,又有良好的机械强度和耐老化性能,因此仍被广泛应用。据统计,目前高压电缆线路的故障原因比例变化较大。电缆附件已经成为电缆线路中最薄弱的环节,大部分电缆附件的故障是由于产品质量和施工安装不当造成的[1-2]。另外,在对铅封进行人工检测时,需要将铅封的热缩套和防水带取下,操作困难,效率低下。因此,有必要采用可靠、方便的检测方法对电缆铅封状态进行检测和评价,以保证铅封的质量和检测效率。

近些年无损检测新技术逐步被推广应用到电网设备质量检测[3-4]。目前,在不拆除外部绝缘情况下对高压电缆附件铅封检测的方法主要有回路电阻测试、X 射线检测和涡流检测。回路电阻测试和X 射线检测均存在无法完整有效检出铅封开裂的问题,而涡流检测技术具有不受检测位置影响、操作不触碰被检测部件、检测效率高的特点[2],因此近年来针对涡流检测高压电缆附件铅封的技术研究越来越受到关注。不过目前针对相关技术的研究多停留在内部试验或技术壁垒阶段,缺少公开的最小缺陷检测灵敏度试验验证数据,成套的可行性理论分析以及可参照执行的检测工艺。不利于高压电缆附件铅封缺陷涡流检测技术的有效推广和现场作业指导。

分析了高压电缆附件铅封常见结构、缺陷及涡流检测原理,通过制作铅封模拟缺陷,调试铅封涡流检测探头、仪器参数,检测采集、评价有缺陷和无缺陷位置涡流图谱,形成依靠常用涡流检测设备检测高压电缆附件铅封表面开裂缺陷的可行性结论。并通过检测过程完善了高压电缆附件铅封涡流检测的工艺参数。

1 高压电缆附件铅封常见结构及缺陷

1.1 铅封常见结构

铅封是指用铅锡等合金材料封堵尾管端部与金属套之间的缝隙,封堵后的成型结构。搪铅是指铅封的工艺。高压电缆铅封用来使附件的铜壳或尾管与电缆铝护套电气连接,同时起到密封防水作用。结构如图1 所示,铅封制作时,首先在高压电缆铝护套和尾管或中间接头铜壳间高温搪铅一层圆弧状的铅,再在铅表面紧绕2~3 层防水包带,之后热缩一层护套。包带和热缩套的厚度在5 mm 左右。

图1 高压电缆终端尾管铅封结构

1.2 铅封常见的缺陷

事故现场收集的典型铅封缺陷包括表面刀痕状划伤、径向开裂变形、内部层叠和砂眼。表面刀痕状划伤和内部层叠、砂眼主要来自铅封加工工艺执行不到位。而径向开裂不仅受加工工艺影响,还受运行中受力、振动等因素影响,造成铅封开裂、孔洞、变形等缺陷,容易造成附件受潮或电气连接不良,绝缘程度降低,引起高压电缆线路跳闸甚至击穿事故,造成严重经济损失。

2 涡流检测理论分析

2.1 基本原理

涡流检测是一种基于电磁感应原理的无损检测方法,适用于导电材料。将带有交变电流激励信号的检测线圈靠近导体材料,由激励线圈磁场作用,在导体材料表面产生电涡流,同时电涡流也会产生一个磁场。涡流伴生的感应磁场会与原磁场叠加,使得检测线圈的复阻抗发生改变,即在这个磁场的作用下,检测线圈中电流大小和相位都将发生变化。这些变化与被测体电磁特性、几何尺寸、感应涡流强度、激励电流参数及探测线圈与被测体之间的距离有关[5]。因此在检测参数和被测导体电磁特性参数及检测距离不变的情况下,可用探测线圈阻抗和电压及周围磁场的变化来反映被测体的信息,实现被测体表面缺陷的检测[6-7]。如图2 所示,无缺陷时阻抗均匀变化涡流信号图谱会单一显示,有缺陷时阻抗变化差异大进而会导致涡流信号图谱幅值、相位发生明显变化形成“8”字回线显示涡流检测是一种无填充耦合、非接触式的检测方式。

图2 涡流检测基本原理

2.2 等效电路分析

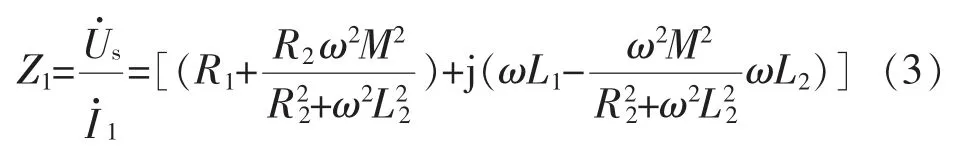

按图3 中电流假定方向,根据基尔霍夫电压平衡方程式,可得回路复数电压方程为

用交流电路分析方法,解式(1)和式(2)得检测线圈等效阻抗方程为

式中:R1和R2分别为线圈和工件中的电阻;分别为线圈和工件中的交变电流复数值和Z1分别为线圈输入电压复数值和等效阻抗值;L1和L2分别为线圈和工件的电感;M 为线圈与工件互感系数;ω 为电流频率;j 为虚数的单位[5]。可以看出,通过检测线圈(放置式探头)阻抗的变化能够推断次级线圈(被检工件)的阻抗是否发生变化。

图3 检测线圈与被检工件等效电路

2.3 提离效应

提离效应指的是应用点式放置式线圈检测时,线圈与工件间的距离变化引起的检测线圈阻抗变化效应[6-7]。在检测提离发生变化时,涡流产生的磁场到达检测线圈处的大小也会随提离而改变。提离值越大,涡流产生的磁场衰减也就越大,因而检测到的磁场值也就越小,反之亦然。

铅封材质为非铁磁性材料,检测信号波幅的变化随着提离距离的变化增大而增大。由于铅板上感应涡流流向与激励电流流向相反,两者在检测线圈处感应磁场方向也相反并叠加。当提离距离变化增大时,激励磁场与涡流感应磁场相互叠加的差值变化也会变大。在检测线圈上感应的信号也会发生增强和减弱的明显变化。

可见,提离的变化会对涡流检测结果有很大的影响。而且当检测线圈为圆柱形激励线圈,被测试件为非铁磁性材料时,提离越大感应信号的幅值最大值也就越大,可检灵敏度越高[8]。

2.4 适用分析

开展涡流技术在铅封表面质量检测的应用首先要满足涡流检测技术的应用原理,掌握可靠的检测参数、被测导体电磁特性参数和相对一致的检测距离。

检测参数即检测探头和检测仪器参数,如检测线圈材质、绕制层数和匝数、直径、激励电流、频率等物理值,可调试设定后作固定值看待。被检测导体电磁参数与材质组成、冶炼和加工工艺有关,由于铅封加工工艺、金属混合比例统一[9],被测体的导电率、磁导率测量后也可作固定值看待。检测距离可看作提离高度,但提离高度在自由空间检测时较难固定,探头倾斜、表面粗糙不均或凹凸不平,均会产生不小的提离噪声[10]。带有热缩套的铅封,外部绝缘厚度统一均匀,检测时可直接将探头放置在绝缘表面上,水平滑动探头,保证最小噪声。几何尺寸在光滑无缺陷无边界的被测铅封表面可看作固定值,而铅封存在缺陷时可看作非线性几何变化。

典型铅封缺陷位置分布可分为两类:一类是表面和近表面缺陷,如表面刀痕状划伤、开裂;一类是埋藏缺陷,如内部层叠、砂眼。常规涡流检测具有不接触、检测快、灵敏度高等技术特点,理论上可以应用在不拆除铅封包带和热缩护套情况下的表面检测。但涡流检测也具有一定的局限性比如较难检测出导体材料埋藏缺陷[11]。

为了检验涡流检测高压电缆附件铅封缺陷的实际效果,在实验室和生产现场开展铅封典型缺陷检测模拟试验工作。

3 检测试验

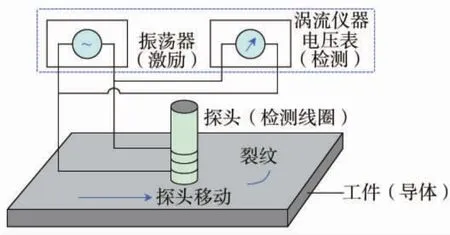

3.1 检测系统

针对不拆除铅封包带和热缩护套情况下的检测需求,设计采用了保证提离高度5 mm 的专用放置式涡流检测探头,探头基本结构为圆柱形激励线圈,直径10 mm,设计电流2A,频率范围为1~100 kHz,检测设备采用常规的EEC39-RFT 涡流检测仪。检测系统如图4 所示,包括探头、信号发射与处理器和计算机系统。

3.2 典型缺陷试样制作

铅封缺陷主要由安装加工和运行环境引起,其中危害最大的缺陷为顶部开裂缺陷。参考铅封常见缺陷深度和带护套两方面因素,按高压电缆终端接头标准搪铅工艺制作4 件缺陷试样。

图4 涡流检测系统

试样Ⅰ:表面裂缝宽度1 mm,长度为30 mm,深度为1 mm 的缺陷,并对试样进行防水包带和热缩护套处理,整个绝缘厚度在5 mm。

试样Ⅱ:表面裂缝宽度1 mm,长度为30 mm,深度为3 mm 的缺陷,并对试样进行防水包带和热缩护套处理,整个绝缘厚度在5 mm。

试样Ⅲ:表面裂缝宽度1 mm,长度为30 mm,深度贯穿至铝护套的缺陷,并对试样进行防水包带和热缩护套处理,整个绝缘厚度在5 mm。

试样Ⅳ:施工现场随机截取的存在内部分层和砂眼缺陷,缺陷大小、深度随机,并对试样进行防水包带和热缩护套处理,整个绝缘厚度为5 mm。

3.3 试验过程及数据分析

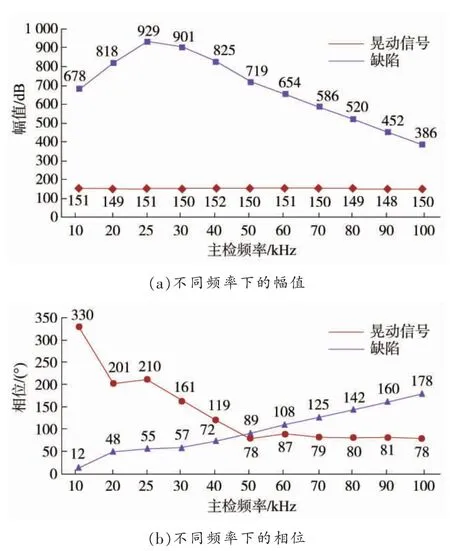

试验人员首先对试样的电阻率进行了测试。然后根据5 mm 绝缘提离高度、试样电阻率数值及探头频率设计范围,在试样Ⅰ无缺陷位置依次用10~100 kHz 的主检频率检测采集不同频率下的晃动信号(也称本底噪声信号)幅值和相位数据。以同样的方法对试样存在缺陷的位置进行不同频率的检测,并绘制幅值、相位与频率的对应关系曲线,如图5 所示。

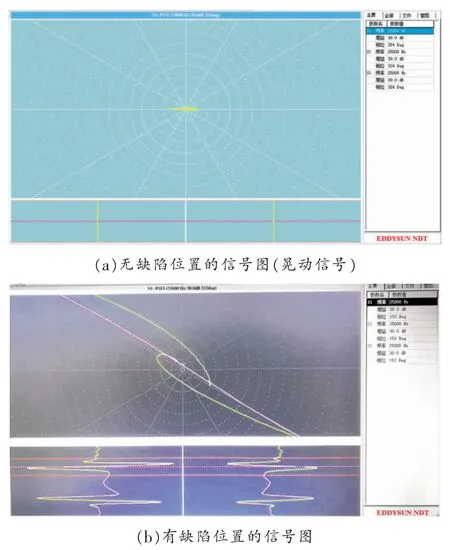

由图5(a)可以看出,在25 kHz 附近有缺陷与无缺陷位置幅值差值最大,信号与噪声比最大,信号图差异明显,易于分辨,如图6 所示。同样,由图5(b)可见在25 kHz 附近相位角的差值也相对较大。试验人员根据信噪比优先,易于视觉辨别的原则选择了25 kHz 作为最佳主检频率。

在选择好主检频率的同时,为了进一步进行图像有无缺陷的信号差异辨别,试验人员适当地调节了图像X、Y 轴增益比。为了减少低频信号的干扰而又不影响检测灵敏度,试验人员开启了高通滤波功能。具体试验工艺参数如表1 所示。

图5 试样Ⅰ主检频率选择

图6 试样Ⅰ25 kHz 主检频率检测结果

表1 试样及仪器工艺参数

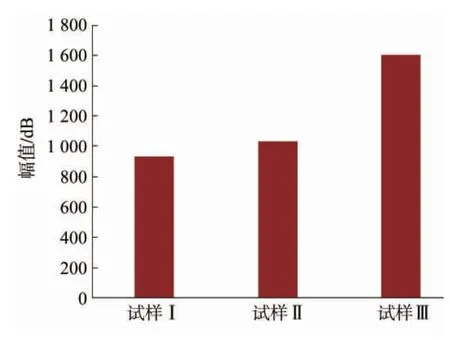

在得到试样Ⅰ的可行性检测工艺参数后,采用同样的检测工艺参数验证试样Ⅳ检测可行性,未检测出试样Ⅳ内部缺陷。同样,根据试样Ⅰ缺陷做检测灵敏度工艺参数,检测验证缺陷深度更大的试样Ⅱ、试样Ⅲ缺陷,能够检测出对应试样缺陷情况,并且数据显示开裂的越深涡流信号波幅差异越明显,即随着开裂深宽比的变大,涡流检测铅封开裂的效果就越好,如图7 所示。每一个试样接头铅封均可在5 min内完成检测。

图7 25 kHz 主检频率试样Ⅰ、Ⅱ、Ⅲ缺陷幅值

3.4 应用试验

为验证涡流检测高压电缆附件铅封生产应用效果,对山东电网某市的220 kV 高压电缆开展试点应用。

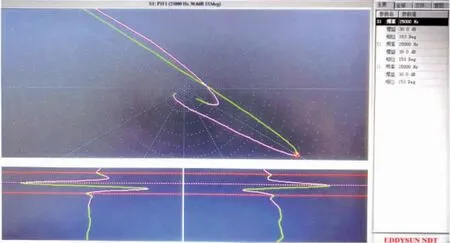

图8 铅封开裂缺陷涡流图谱

对某终端接头A 相铅封进行带绝缘层检测时发现有明显异常信号显示,如图8 所示。剥开该铅封热缩套进行现场确认,发现存在明显的环形开裂,如图9 所示。检修人员对缺陷进行完整返修后,进行相同方式检测,检测显示信号未见异常。

图9 现场开裂

4 结语

应用常用涡流检测设备选择合理检测参数可采集到杂波少、曲线清晰,有无缺陷情况下信号幅值、相位差异明显的图谱,验证了不拆除外部绝缘条件下的高压电缆附件铅封表面开裂缺陷涡流检测可行性。

涡流检测铅封试样不受检测位置影响,检测一个铅封接头可在5 min 内完成,检测速度快。现有仪器可检测宽度不低于1 mm、深度不低于1 mm、长度不低于30 mm 的模拟缺陷,检测精度高。

铅封开裂深宽比越大,涡流信号差异越明显,越易于识别分辨。涡流检测图谱可实时显示和长期保存用于后续分析评价。

试验分析和现场验证表明,相关检测技术对高压电缆附件铅封缺陷的涡流检测,提供了公开有效的工艺参考。