输电线路耐张线夹铝管断裂原因分析

2020-03-17荆象阳高明德李晓宇杨东旭尚国强

荆象阳,高明德,李晓宇,杨东旭,尚国强

(1.国网山东省电力公司电力科学研究院,山东 济南 250003;2.山东电力工业锅炉压力容器检验中心有限公司,山东 济南 250003)

0 引言

耐张线夹是输电线路的重要金具之一,用于将导线或避雷线固定在非直线杆塔的耐张绝缘子串上,起锚固作用,亦可用于固定拉线杆塔的拉线,其可靠性是影响电网长期安全稳定运行的重要因素之一。随着电网的迅猛发展,电压等级升高,对输电线路耐张线夹的性能要求也在不断提高。由于电网基础建设过程中线夹监督检验量较大、检验手段相对欠缺,部分已安装的输电线路线夹在不同运行条件下会发生不同情况的组织老化、内部腐蚀及性能劣化,严重时将导致耐张线夹断裂失效,从而影响电网的安全稳定运行。耐张线夹损坏的常见原因有:制造加工质量存在问题[1-2],压接质量差[3-4]以及耐张线夹发热[5-6]等。虽然,疲劳和材质缺陷造成的耐张线夹失效事件时有发生,但耐张线夹铝管内钢芯断裂失效事件发生较少,也缺乏相关分析。针对一起耐张线夹铝管断裂失效事件进行分析,并提出了合理可行的解决措施。

1 耐张线夹铝管断裂事件描述

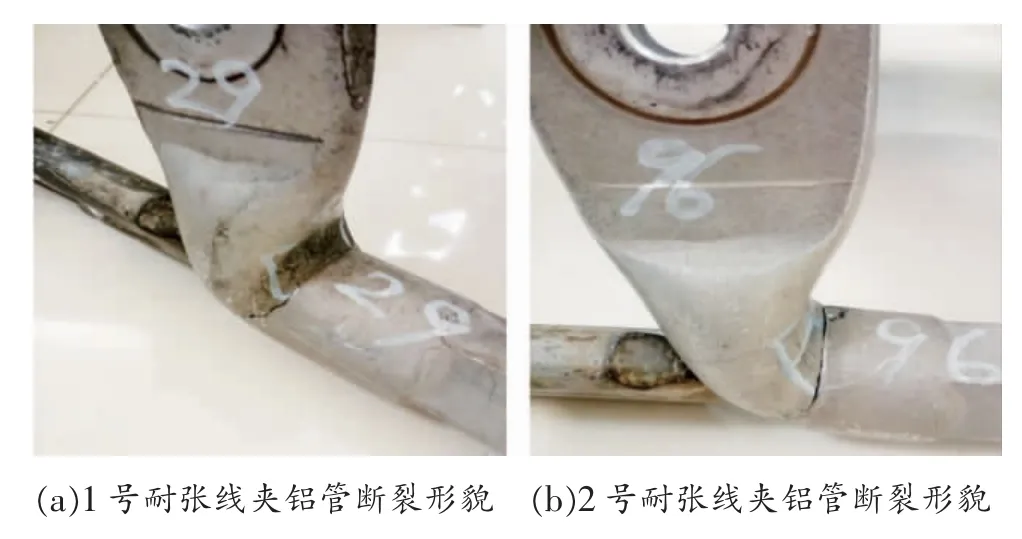

某500 kV 线路于2002 年底投入运行,2019 年综合性检修全线排查时发现29 号塔中相小号侧2号子导线耐张线夹铝管(以下称为1 号耐张线夹铝管)和96 号塔中相大号侧4 号子导线耐张线夹铝管(以下称为2 号耐张线夹铝管)断裂,耐张线夹型号均为NY-400/35(B),材质为6063 铝合金,化学成分如表1 所示。耐张线夹铝管的弯头采用冷弯工艺弯制,并在外弧侧制孔后穿钢锚。2 个耐张线夹所处环境均为山风口,断裂形貌基本相同,如图1 所示。

表1 6063 铝合金的化学成分

图1 耐张线夹铝管断裂部位

2 原因分析

2.1 宏观检查

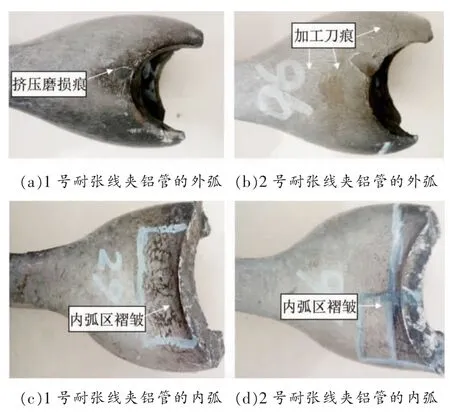

1 号和2 号耐张线夹铝管的断口均为脆性断口,无明显塑性变形,耐张线夹外弧侧制孔表面加工粗糙,有多处加工刀痕和挤压磨损的痕迹,如图2 所示。加工刀痕形成于制造阶段,挤压磨损的痕迹则是在外弧侧制孔穿钢锚时操作不当造成的。在冷弯过程中,由于挤压变形,耐张线夹铝管的内弧区域内布满了类似于龟裂的大量褶皱,沿轴线成对称分布,经切割打磨发现,该褶皱并未扩展为裂纹。断口并未完全断开,断开部分主要在中、右侧,约占整个连接面的3/4,如图3 所示。图4 为1 号耐张线夹断口照片,可以看出断口最右侧近制孔表面处存在一个尖角,肉眼可见以该尖角为放射源点的放射状条纹,初步可判断该尖角即为裂纹源。耐张线夹铝管的断口大致垂直于轴向,可将断口划分为3 个区:疲劳源区、疲劳扩展区、未断区。疲劳源区位于外弧侧制孔表面,疲劳扩展区内可见由右向左凸的贝壳状条纹及台阶样貌。

图2 耐张线夹铝管表面形貌

图3 检修时铝管断裂部位

图4 1 号耐张线夹铝管断口

据此可初步推断,疲劳裂纹发源于外弧右侧制孔表面,沿与轴向垂直的方向中间、左侧扩展,裂纹扩展面基本与轴向垂直,至检修发现时仍余下左侧约1/4 的连接部分未断裂。

2.2 扫描电镜及能谱分析

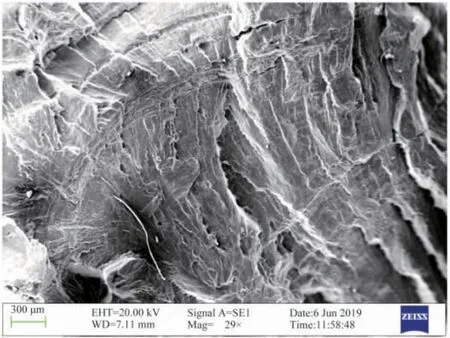

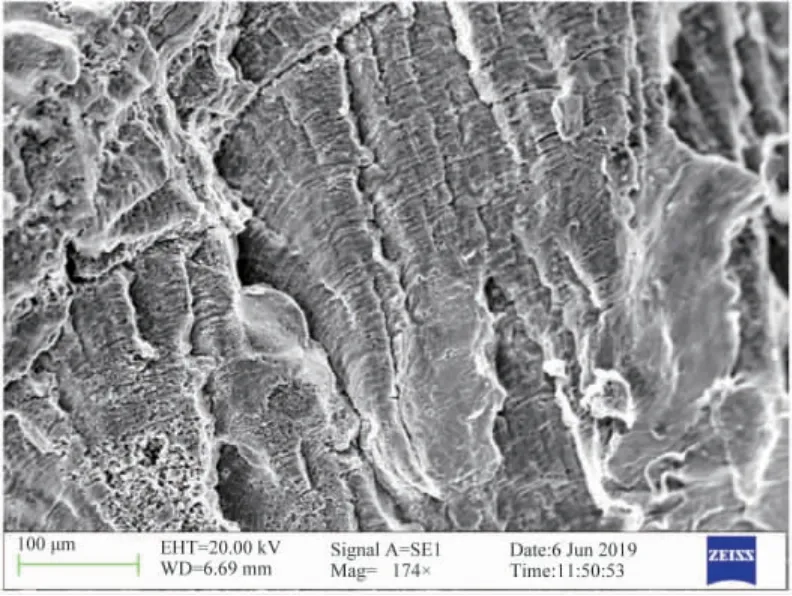

利用扫描电镜对1 号断口进行分析,从断口的微观形貌可以清楚地看到,宏观检测中所看到的尖角区域为疲劳源区,疲劳裂纹从位于外弧右侧制孔表面的裂纹源沿着内弧呈放射状向左扩展,放射状条纹之间形成台阶,如图5 所示。随着疲劳扩展的持续进行,可以观察到相邻两道放射状条纹之间形成一个解理台阶,如图6 所示。每个解理台阶内均可见贝壳状的同心平行弧线,即疲劳条纹,疲劳条纹线与放射条纹线相互垂直,疲劳条纹间距较为均匀,从右向左扩展,如图7 所示。经放大倍数观察,可见条纹与条纹之间分布着较多的黑色圆点,如图8 所示,对疲劳条纹微区内的元素进行能谱分析,主要元素为Al、Si、Fe、S,可以确定黑色圆点为Si、S 等非金属夹杂或其金属化合物夹杂,如图9 所示。

图5 疲劳源区到疲劳扩展区的放射状条纹

图6 放射状条纹之间的解理台阶

微观检测的结果与宏观检测的结果相一致,进一步证实了该耐张线夹铝管的断裂性质为典型的脆性疲劳断裂。

图7 解理台阶内的疲劳条纹

图8 分布在疲劳条纹之间的Si、S 等非金属夹杂物或其金属化合物夹杂(图中黑色圆点)

图9 疲劳条纹微区的能谱分析结果

2.3 金相分析

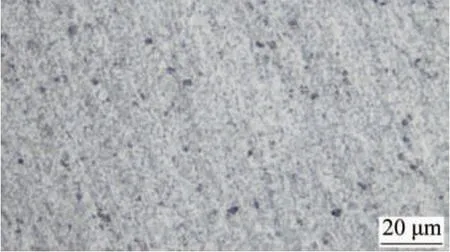

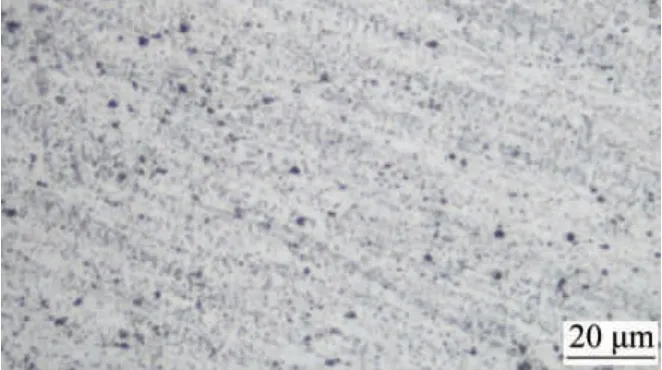

对1 号和2 号耐张耐张线夹铝管进行金相分析,如图10 和图11 所示。发现金相组织中有较多点状非金属夹杂物或Si、S 等元素的金属化合物夹杂,除此之外无裂纹、气孔等异常组织,该结果与扫描电镜及能谱分析的结果一致。

图10 1 号耐张耐张线夹铝管金相组织

图11 2 号耐张耐张线夹铝管金相组织

通过宏观、微观形貌、能谱、金相等项目的检测,可以确定耐张线夹铝管断裂性质为典型的脆性疲劳断裂。在金相检测和微观形貌检测中,虽然都发现了黑点状的Si、P 等非金属夹杂或其金属化合物夹杂,但这些夹杂并未形成疲劳源。

耐张线夹铝管断裂的原因及大致过程为:疲劳裂纹源产生于耐张线夹外弧右侧的制孔表面,沿与轴向垂直的截面向中间、左侧扩展,外弧制孔表面粗糙,有多处加工刀痕,冷弯过程中,此处变形量最大,易产生较大的应力集中,加工刀痕、磨损痕迹等都可能成为疲劳源。耐张线夹所处环境为山风口,在遇到风时,引流板所连接的弓子线将发生摆动,产生对耐张线夹铝管的交变载荷。由于结构上的应力集中,疲劳裂纹首先在耐张线夹铝管的制孔表面的缺陷处形成。在交变应力作用下不断扩展,部件有效截面积不断减小,单位面积上承载的应力进一步加大,疲劳扩展加速,当剩余铝管截面不足以承受交变载荷作用时将会产生瞬间断裂。

3 解决措施

耐张线夹铝管断裂的主要原因为制孔表面处存在加工缺陷,该缺陷在交变载荷的持续作用下不断扩展,最终发生疲劳断裂。疲劳耐张线夹铝管的疲劳断裂隐蔽性较强,若未能提早在检修中发现,将导致耐张线夹铝管的完全断裂,极易造成停电事故。因此,为了更好地防止耐张线夹铝管的断裂事故的发生,提出如下建议措施:

1)耐张线夹应在安装前进行严格的外观质量检验,尤其应注意对内、外弧侧制孔表面处的检测;

2)对处于山风口的老旧输电线路耐张线夹,建议采用无人机等手段加强巡视力度,采用红外热成像仪对其进行定期监测。

4 结语

对某综合性检修中发现的2 个断裂耐张线夹铝管的断裂原因进行分析,研究方法包括:对耐张线夹铝管的宏观检查;采用扫描电镜对耐张线夹铝管断口进行断面形貌分析及微区元素能谱分析;在断口附近截取适当尺寸的金相试样,经过磨制、抛光、浸蚀后放置于光学金相显微镜下对其进行金相观察与分析。发现耐张线夹铝管断裂的主要原因为制孔表面处存在加工缺陷,该缺陷在交变载荷的持续作用下不断扩展,最终发生疲劳断裂。对此,提出了安装前质量检验和运行中定期巡检的对策。所提分析方法和解决措施可为类似事件的分析与处理提供参考。