斜沟矿深孔预裂爆破切顶卸压机理的研究

2020-03-14赵凯明

赵凯明

(山西西山晋兴能源有限责任公司, 山西 吕梁 033600)

引言

随着工业化的不断进步,安全高效开采成为了矿山开采的主要目标。但由于部分煤层存储较为复杂,坚硬顶板难垮难落的问题成为了矿山开采的主要问题。难垮难落的顶板会造成大面积的悬顶并对矿山的安全造成较大的危害。此前众多学者对坚硬顶板难垮难落问题进行了一定的研究。赵晋军、崔峰[1-2]通过现场试验对坚硬顶板进行切顶卸压,并对切顶卸压后的巷道变形量进行了一定的监测,对比了卸压前后的巷道的变形量,验证了切顶卸压的可行性。郑上上、张建超[3-4]对坚硬顶板的破裂规律和上覆岩层运动规律进行了一定的研究,利用数值模拟的方法对岩层变化情况进行研究,并给出了现场实测的来压步距监测数据,验证了模拟的准确性。本文以斜沟矿为研究背景,对斜沟矿23111工作面进行切顶卸压研究,有效地解决了工作面应力过大的问题,为类似的试验提供参考。

1 爆破卸压岩石损伤分析

23111工作面的巷道高度为3.8m,宽度为5.5 m,工作面煤层平均厚度为15.8 m。工作面的支护方式选用锚杆、锚索、金属网和钢带的联合支护形式。巷道的直接顶由厚度为2.66 m的砂质泥岩组成,砂质泥岩呈现出灰黑色,普氏硬度为3~4,老顶由细粒砂岩和石英组成,岩层存在一定的垂直裂缝,厚度为5.45 m,岩层的普氏硬度达到6~7,共同组成了巷道的上覆岩层。

在23111工作面回采过程中,对23109工作面的材料巷的回采扰动较大,造成23109工作面的材料巷二次维护压力和回采期间压力较大等,所以对23111工作面的皮带巷进行深孔爆破切顶卸压。在每个深孔内放置2发雷管,对孔内外的雷管进行串联,对深孔爆破进行预先的施工。

23111工作面的皮带巷在进行炮眼从推进的位置开始进行施工,同时爆破的炮眼从机头的端头支架第二根的立柱位置进行施工,炮眼距离保护煤柱约400 mm处的位置布置一排眼,炮眼的间距设置为800 mm,设置的炮眼深度为17 m,炮眼进行垂直方向的施工布置。当工作面随着施工推进至炮眼和正巷超前支护支架第一根达到平行时,对炮孔进行装药爆破,在所有的炮眼提前装入一根含有炮药的PVC塑料管。炮眼的起爆设置为,每次引爆2~4个炮眼,并遵循一次连线一次起爆,向外进行依次爆破,保证工作面的每天循环进尺量。深孔爆破的爆破工艺流程如下:工作面打眼→检查瓦斯→装药→连线→检查瓦斯→爆破→检查瓦斯。

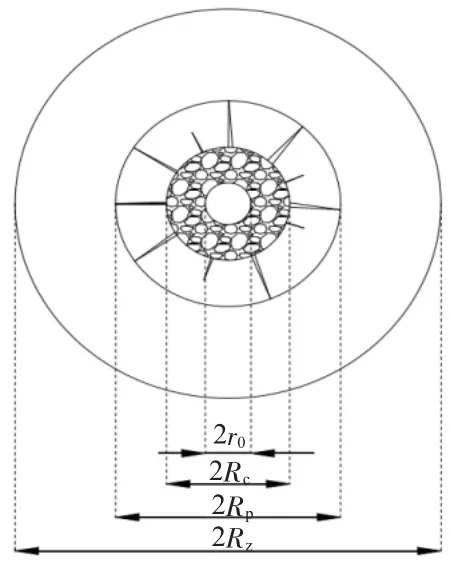

深孔爆破过程中,炸药在岩石内部的爆炸是一个较为复杂的过程,随着炸药的爆破产生的冲击波和气体将岩石进行破坏,将爆破后的岩石进行分区,分区如图1所示。

图1 爆破卸压后岩层损伤示意图

图1中:r0为炮孔的半径;Rc为岩石粉碎区的半径;Rp为岩石破裂区的半径;Rz为岩石的震动区半径。

爆破粉碎区一般来说范围较小,但在此范围内的能量迸发是巨大的,在冲击波的作用下,岩石内部发生的冲击压缩力远超岩石的抗压强度,此时的岩石发生压碎式的破坏,破坏后的岩石多呈现出颗粒状甚至粉末状。在岩石的破碎区冲击压力远超岩石的抗压强度,由于爆破的气体和高温共同作用,岩石发生抗压破坏,随着岩石破坏对能量的消耗,爆破的能量得到了一定的削减。

岩石裂隙区受到的冲击压力低于压碎区的冲击压力,在此区域内的冲击压力不足以将岩石进行压碎,但在此区域内的环向拉力明显高于岩石的抗拉强度,所以在此区域内发生径向裂缝,在冲击压裂的作用下,裂缝发生一定的扩展。

震动区是爆破能量削减较为严重,不足以破坏或者压裂岩石,此时的冲击波减弱为震动波,在此作用下岩石发生一定的震动,能量随着岩石的震动发生一定的扩散。

2 爆破卸压工程实践

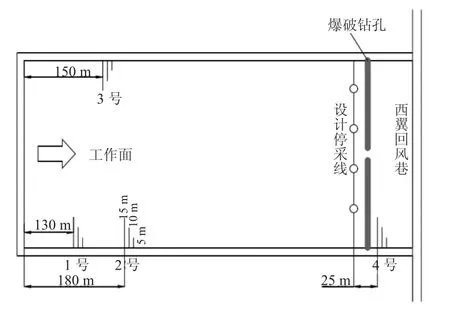

为了监测爆破卸压的效果,本文在23111工作面安装支承力监测系统,用于测量和记录工作面的超前支承力,首先在煤壁中打入PZY-60型压力传感器,是压力传感器与煤壁充分贴合,并在传感器一段安装压力表,用于记录工作面的超前支承力的变化。在23111工作面共布置4个测站。测站的布置图如图2所示。

图2 测站布置示意图

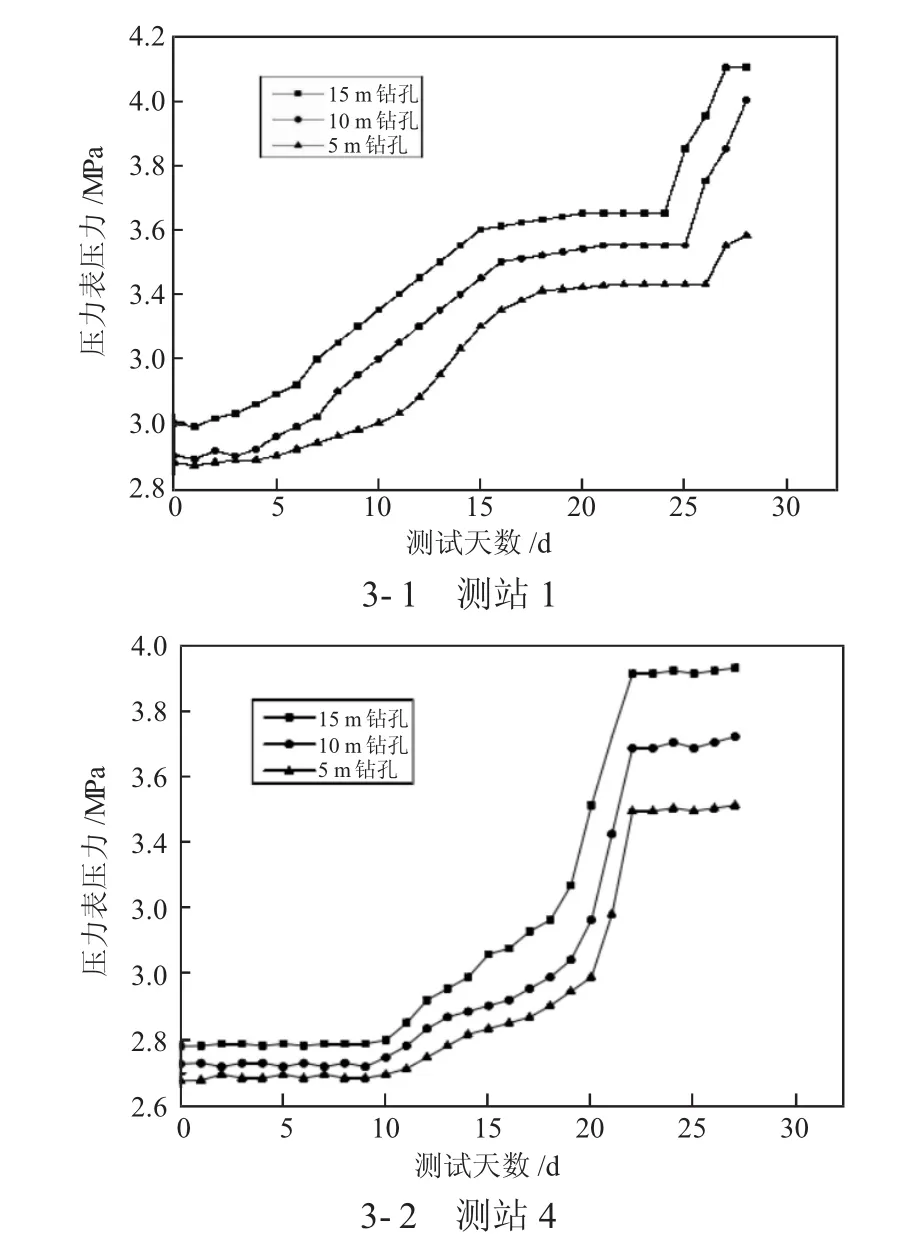

每个测站的测点深度都为5 m、10 m、15 m,孔半径都为42 mm,距离底板的垂直距离均为1.5 m。结合斜沟矿23111工作面的具体情况,工作面的日进尺为4.5 m,四个测点中,选择代表性较强的1号测点和4号测点,计算出其压力随时间变化图,如图3所示。

从图3可以看出,2个测站的曲线大致趋势是一致的,都呈现出随着测试天数的增加而压力上升的趋势,且开始时压力表的示数会有一定的波动,后压力表的示数慢慢趋于稳定。由于测站的曲线类似,本文只选取测站1的曲线进行分析。当工作面推进3 d时,此时的压力表示数会有一定的增大,此时的压力传感器与孔壁完全接触,此时的工作面距离测站的距离为118 m,随着工作天数的不断推进,压力表的示数开始有了加大的波动,钻孔的变形开始增大,直到工作面推进16 d后,增加的趋势开始慢慢变缓,此时的钻孔变形基本稳定。当工作面推进25 d后,此时的压力表的数值开始线性增长,此时的测站位于了工作面超前支承力峰值附近,钻孔的变形进一步增大,此时测站距离工作面17 m。压力的变化天数为25 d,所以按照日进尺可计算出支承应力的作用范围一般为120 m。

而相应的对于经过切顶卸压后的测站4,当测试天数达到10 d时,压力表的示数开始发生变化,此时压力传感器与孔壁完全接触,此时的测站距离工作面80 m。当测试天数达到21 d时,此时的压力开始有了大幅度的变化,此时测站4处于支承力的峰值区。所以可以看出,经过切顶卸压后的支承力影响范围约为80 m,较未经切顶卸压的支承力影响范围有了大幅度降低,验证了切顶卸压的可行性。

图3 卸压前后的支承力变化曲线

3 结论

1)分析了岩体在爆破时的冲击波破坏形式,将爆破厚岩石的破坏进行分区,分别为粉碎区、裂隙区和震动区。

2)对比爆破卸压前后的支承力范围,发现爆破卸压前的超前支承力的影响范围约为120 m,而爆破卸压后的超前支承力的影响范围约为80 m,有效地提升了巷道的稳定性。