煤气站气化操作参数选择

2020-03-12上海浦名能源科技有限公司上海200030

上海浦名能源科技有限公司 上海 200030

吴坷显 山东三维石化工程股份有限公司上海分公司 上海 200030

1 概述

工业燃气被广泛应用于钢铁、冶金、玻璃、陶瓷、机械制造、建材等行业。近年来,随着环保政策趋紧,各地企业对清洁工业燃气的需求越来越大。我国石油资源短缺,天然气资源匮乏,但煤炭资源丰富。因此,各企业自建煤制气装置以生产清洁工业燃气。之前工业企业多采用固定床或二段炉生产工业燃气,这种制气方式要选用块煤,生产过程中有极难处理的污染物产生,必将被逐步淘汰。而流化床气化技术可以实现在0~1.0MPa(G)压力下制工业燃气,采用粉煤作原料,产品气中不含焦油、酚类物质,因此被越来越多工业企业用以制气,作为天然气燃料的替代品,实现了企业降本增效的目的。

流化床气化技术生产的燃气热值在1200~2200kcal/Nm3,粗煤气经水洗、除尘、湿法脱硫后送下游焙烧炉烧嘴,供矿石焙烧或陶瓷烧制等使用。由于这些焙烧炉用气量大,煤气热值的波动会对炉子的燃烧效率、经济价值产生影响。以建筑陶瓷行业为例,燃料的选择直接影响着窑炉烧成工艺的先进性。通过辊道窑热平衡分析,煤气热值每提高150Kcal/Nm3,窑炉炉膛的热效率提高1~2%[1]。另有研究表明,同热值不同组分中,低热值燃料的燃烧特性不同,且中低热值燃料中可燃气体所占比例越大,燃烧室出口温度越高[2]。

借助Aspen Plus模拟软件,分析流化床不同的操作参数对煤制燃气热值、可燃组分的影响,有利于提高装置热利用效率,达到节能降耗的目的。Aspen Plus是一种通用的化工过程模拟、优化设计软件,它提供了大量的物性数据以及严格的热力学估算方程式,用于物料与热量平衡计算、相平衡计算、化学平衡计算。基于其强大的运算功能以及大量的工程实际运行数据,笔者建立了加压流化床气化模拟模型。模拟气化过程采用的是反应平衡模型,热力学方程采用RK-Soave。该模型对于碳转化率高、反应接近平衡的工况预测效果相对较好。

流化床气化反应的特点是床层中粉煤沸腾,物料强烈返混,气固两相充分混合,温度均一,煤在床层中一次实现破黏、脱挥发分、裂解、气化以及灰团聚。气化炉内涉及的反应非常复杂,因此,在讨论气化反应时可做一些假设,即仅考虑煤中主要元素碳。主要气化反应有以下几种:

2C+O2=CO2+Q

(1)

2C+O2=2CO+Q

(2)

CO2+C=2C-Q

(3)

H2O+C=CO+H2-Q

(4)

H2O+C=CO2+H2-Q

(5)

CO+H2O=CO2+H2+Q

(6)

CO+3H2=CH4+H2O+Q

(7)

2 流化床气化原理

流态化是指固体颗粒在流体(气体或液体)的作用下悬浮在流体中跳跃或随流体流动的现象。当气体以一定的速度向上通过颗粒床层时,颗粒互相离开,床层开始流化,此时的速度称为临界流化速度。当流体速度达到临界流化速度后,床层处于流化床阶段,在此阶段,床层阻力基本保持恒定。流化床煤气化过程是粉煤在反应器内呈流化状态,在一定温度、压力条件下与气化剂反应生成煤气。其主要优点是床层温度均匀,传热传质效率高,气化强度大,可使用粉煤且煤种适应范围宽,产品煤气中不含焦油和酚类物质。

流化床煤气化的主要反应有煤热解反应、煤焦与二氧化碳及水蒸气反应、变换反应、甲烷化反应等。流化床气化炉的设计与操作,对通过反应器气体的流量和速度有严格要求。在设计与运行时,需要在临界流化速度和终端流化速度之间寻找最佳流化速度。如果流化速度低于临界速度,床层颗粒不能流化,会造成气化炉结渣甚至停炉;如果流化速度高于终端速度,床层中煤颗粒将被煤气大量夹带出气化炉,破坏床层稳定,使得操作无法进行。比如某流化床煤气化炉,在980℃温度下,临界流化速度约0.98m/s,终端速度6~7.5m/s。对于一个典型的流化床煤气化反应炉,主要分密相段和稀相段两部分。密相段下部设置气化剂布气装置,用于床层的流化以及提供气化所需的蒸汽、氧气。下部还设置有选渣排渣装置,以便控制排渣质量,维持一个良好的床层高度。

一般来说,流化床的最佳操作速度为一个经验参数,主要是由该流化床的型式、操作温度、操作压力等确定的。下面以某流化床煤气化炉在某煤气站项目的设计参数为基础,通过改变合理范围内的操作温度、操作压力、蒸汽/碳比值三个参数,分析这些参数对煤气热值的影响,以提出合理的气化炉操作参数。

3 操作参数优化

3.1 气化炉温度对热值与组分的影响

流化床以碎煤为原料,粒径小于10mm,以空气(富氧)和水蒸气为气化剂,在适当的煤颗粒和气速下,使床层中粉煤沸腾,床层中物料强烈返混,气固两相充分混合,温度均一,在部分煤颗粒燃烧产生的高温下进行煤的气化。流化床气化炉操作温度区间与原料煤的灰熔点以及煤的CO2反应活性直接相关。碎煤的灰熔点高,一般软化温度(ST)≥1250℃为好。高的反应温度可能会引起气化炉结渣;低的反应温度又使得床层碳转化率较低,渣中含碳量较高,不利于经济运行。

基于以上分析,选择流化床气化炉反应温度在900℃~1150℃之间进行研究,从而寻找一个最佳操作温度。为方便研究,气化炉操作温度设为气化平衡反应温度。

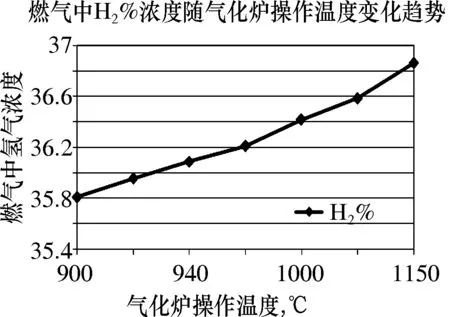

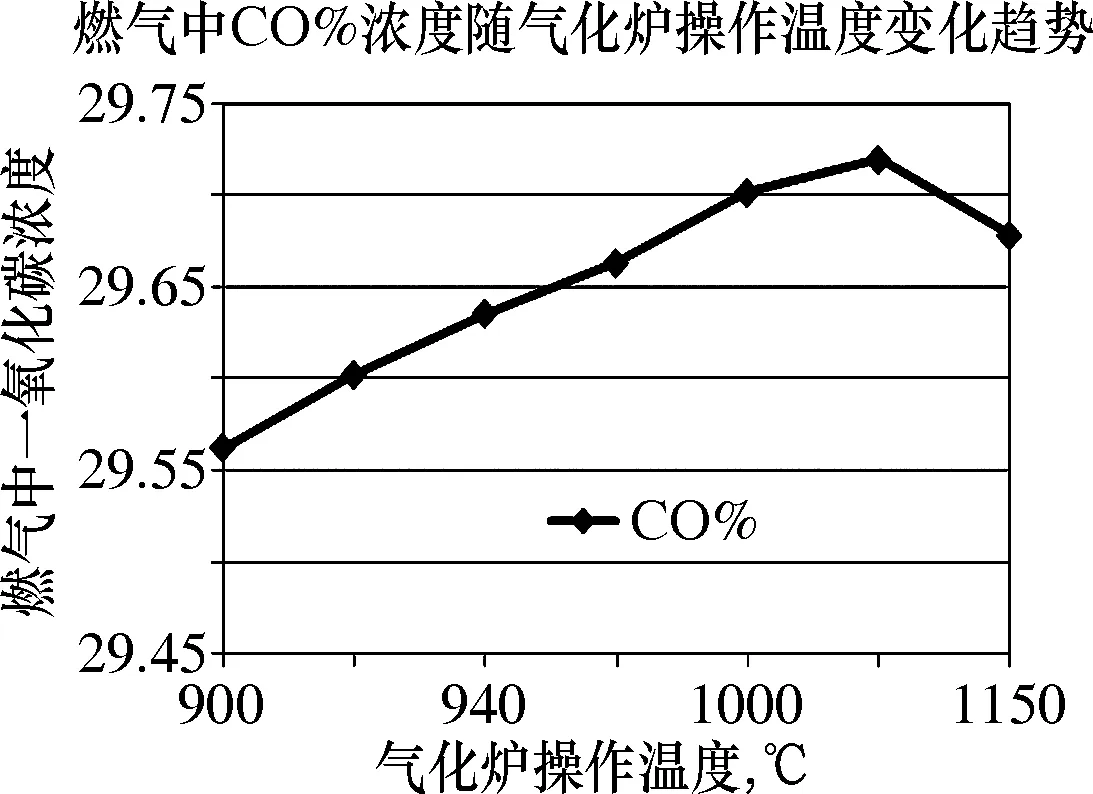

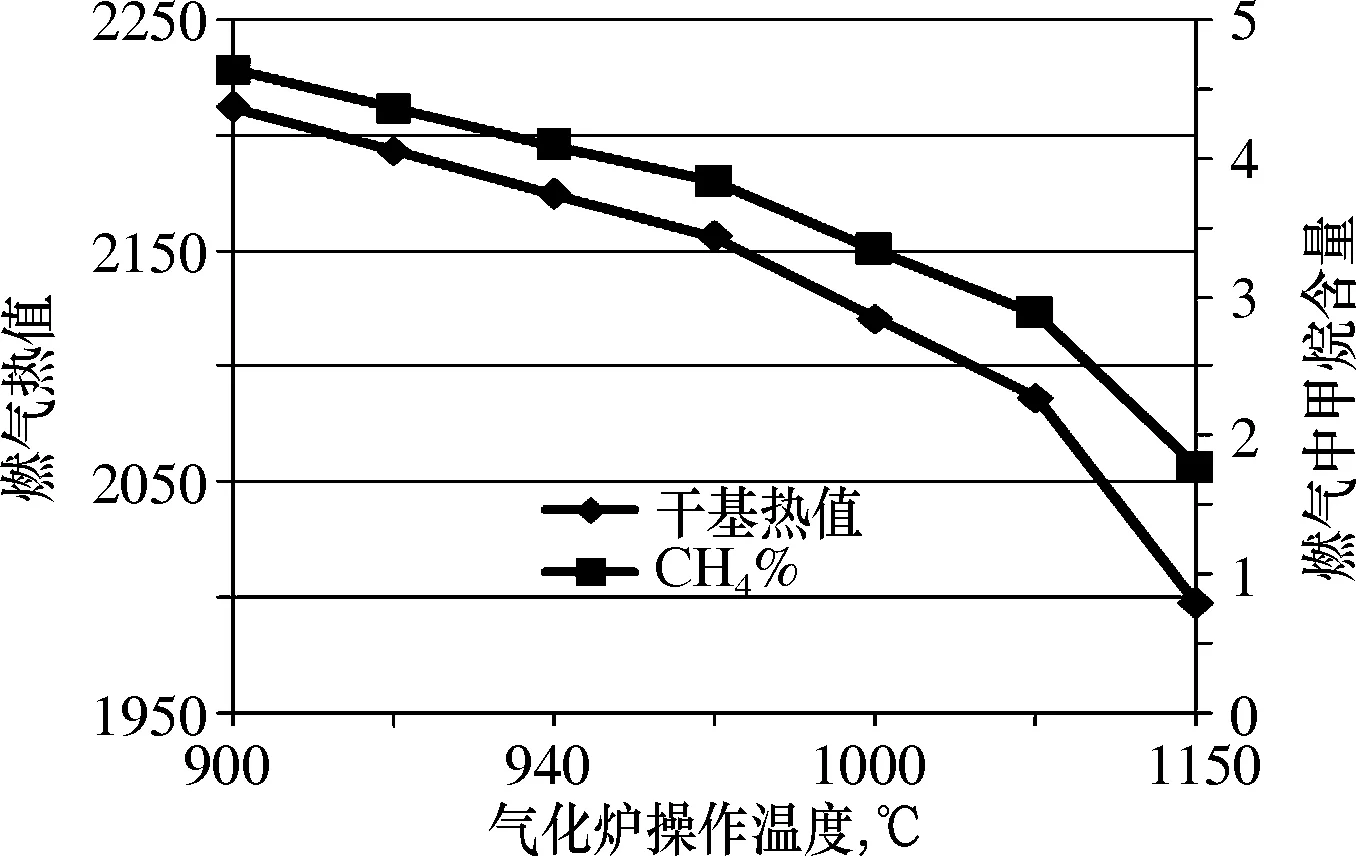

设定气化操作压力0.3MPa(G)、煤处理量20t/h、碳转化率98.5%,以气化操作温度为变量,研究温度对燃气组分、热值的影响。结果见图1、图2和图3。

图1 H2%浓度随气化炉操作温度的变化趋势

图2 CO%浓度随气化炉操作温度的变化趋势

图3 气化炉甲烷浓度、煤气干基热值随气化炉操作温度的变化趋势

从以上图中可以看出,在一定的操作区间内,燃气中CO%浓度(干基,下同)随气化炉操作温度升高逐步升高,当达到气化温度1040℃时,燃气中CO%浓度开始下降,CO2浓度开始上升。燃气中H2%浓度(干基,下同)随气化炉操作温度升高逐步升高;燃气中CH4%浓度随气化炉操作温度升高逐步下降,燃气干基热值逐步降低。从图3中还可以看出,气化炉温度超过960℃时,甲烷浓度降低的速度加快。

可以从气化反应的角度分析有效气体组分随气化温度的变化趋势。气化炉中的气化反应是一个十分复杂的体系。为了方便分析,简单将气化反应分为两种类型:一种是碳与氧之间的反应;另一种是水蒸气分解反应。其中碳与氧生成CO、CO2的反应为强放热反应,碳与CO2的二氧化碳还原反应是较强的吸热反应。在高温下,碳和氧反应的产物中CO的含量较高。但气化温度高到一定程度时,气化炉需要消耗更多的碳与氧生成CO2,以便为气化炉提供足够热量。从图2可以看出,温度较低时,二氧化碳还原反应占据优势,CO的浓度随气化温度增加;当稳定达到1040℃时,碳与氧的完全放热反应开始占据上风,气化炉需要消耗部分CO用于维持气化炉热量温度。

燃气中的甲烷,一部分来自煤中挥发物的热分解,一般来说,煤的挥发份越高,煤越年轻,燃气中甲烷越高;另一部分是CO与H2的甲烷化反应。该反应是一个强放热反应。所以,在低温下,燃气中甲烷含量上升。由于单位甲烷热值高,因此,在煤制燃气领域,较低的反应温度有利于提高燃气的品质。

另外,以上研究是基于气化炉操作温度不变。实际上,气化炉温度的高低主要取决于气化炉内富氧空气的加入量,一般来说,在加入碎煤量、蒸汽量一定的情况下,加入气化炉的富氧越多,氧化反应越强,气化温度越高。笔者也对加压流化床气化炉温度随氧碳比的变化趋势进行了研究,结果表明,氧碳比每升高1%,气化炉出口温度升高约20℃,有效气的组分浓度以及煤气的产出量、冷煤气效率随着氧碳比的增加,先增加后减少。氢气含量随氧碳比的增加而减少,一氧化碳含量随氧碳比的增加而增加,二氧化碳含量随氧碳比的升高而升高。这是气化炉内氧化反应与还原反应相互影响的必然结果。

另有一个问题,本研究假设不同气化温度下的碳转化率是一样的,然而对于流化床实际运行来说,较低的气化温度不利于碳颗粒的完全气化,导致飞灰转化率较低,煤渣中残碳较高,反而影响了气化炉的冷煤气效率。对于流化床气化炉,气化炉温度低,碳转化率低。因此,综合煤的CO2反应活性、碳转化率与燃气热值,流化床气化温度选择在950~1000℃之间是较理想的。

3.2 气化炉操作压力对热值与组分的影响

流化床气化炉操作压力对气化稳定运行影响较大。操作压力高,气化炉的临界流化速度低,气化表观气速降低;气化炉处理能力提高,高温区的氧含量也会增加。这些因素,容易造成气化炉局部过热、结渣,增加了气化炉的操作难度。

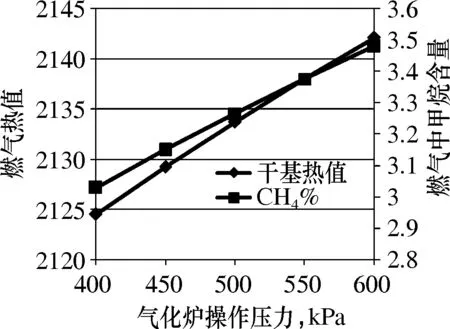

对于燃气行业来讲,工业炉一般要求燃气压力微正压即可。笔者选取了0.4~0.6MPa这个压力区间进行研究,其中气化温度选择在1000℃,水碳摩尔比选择在0.8。通过研究,旨在分析压力对有效气体组分以及热值的影响,方便指导工厂实际操作。结果见图4。

图4 气化炉甲烷浓度、煤气干基热值随气化炉操作压力的变化趋势

从图4中看出,甲烷的含量与燃气热值基本同步增加。这是因为甲烷化反应基本属于气相总物质量减少的反应,加压有利于甲烷的生成。

另外,随着气化炉操作压力的增加,氢气含量基本不随气化炉操作压力的变化而变化,一氧化碳含量随着气化炉操作压力增加而降低,二氧化碳含量随气化炉操作压力的增加而增加。

3.3 气化炉水碳比对热值与组分的影响

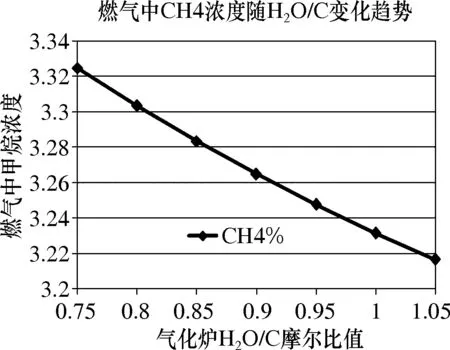

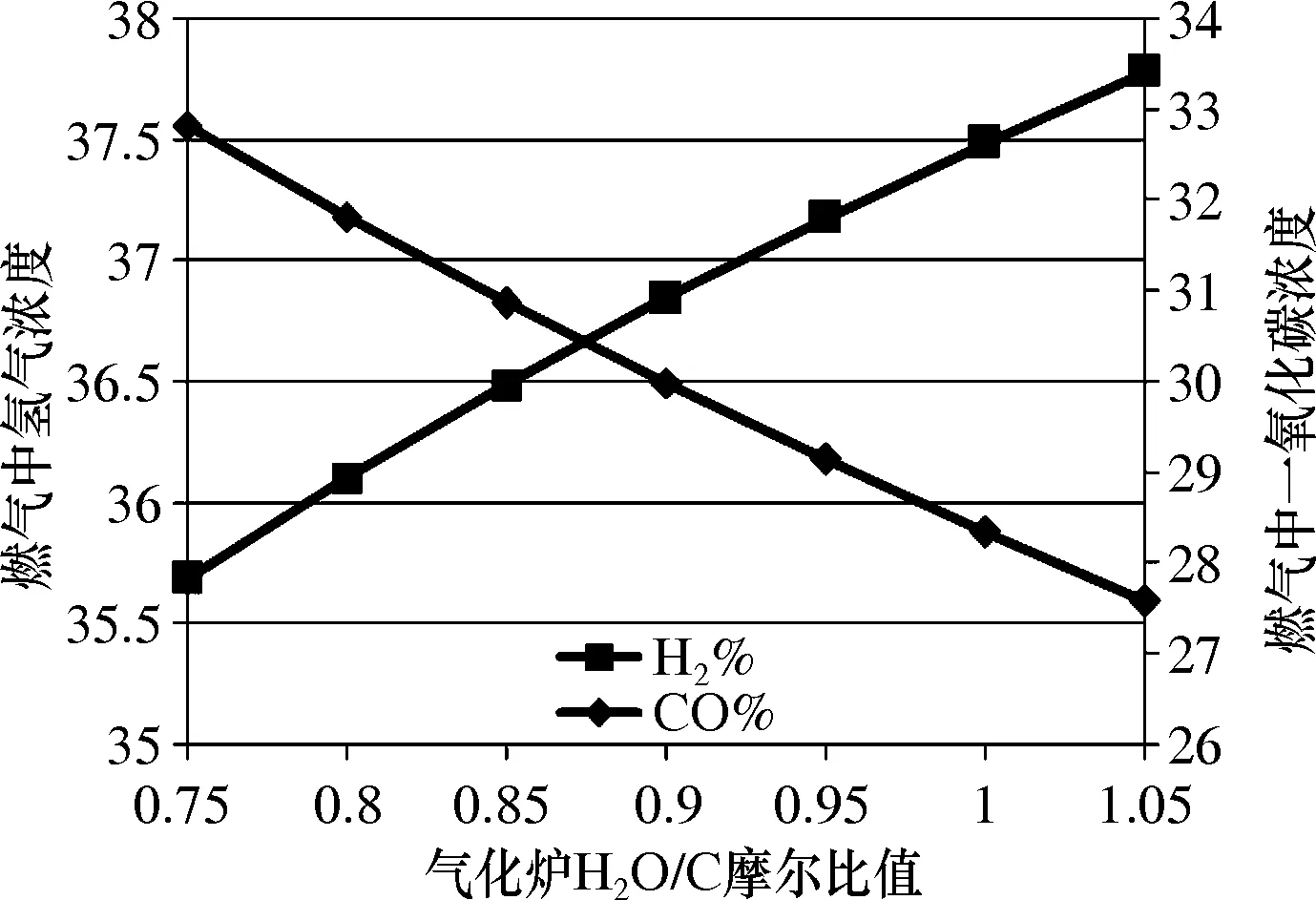

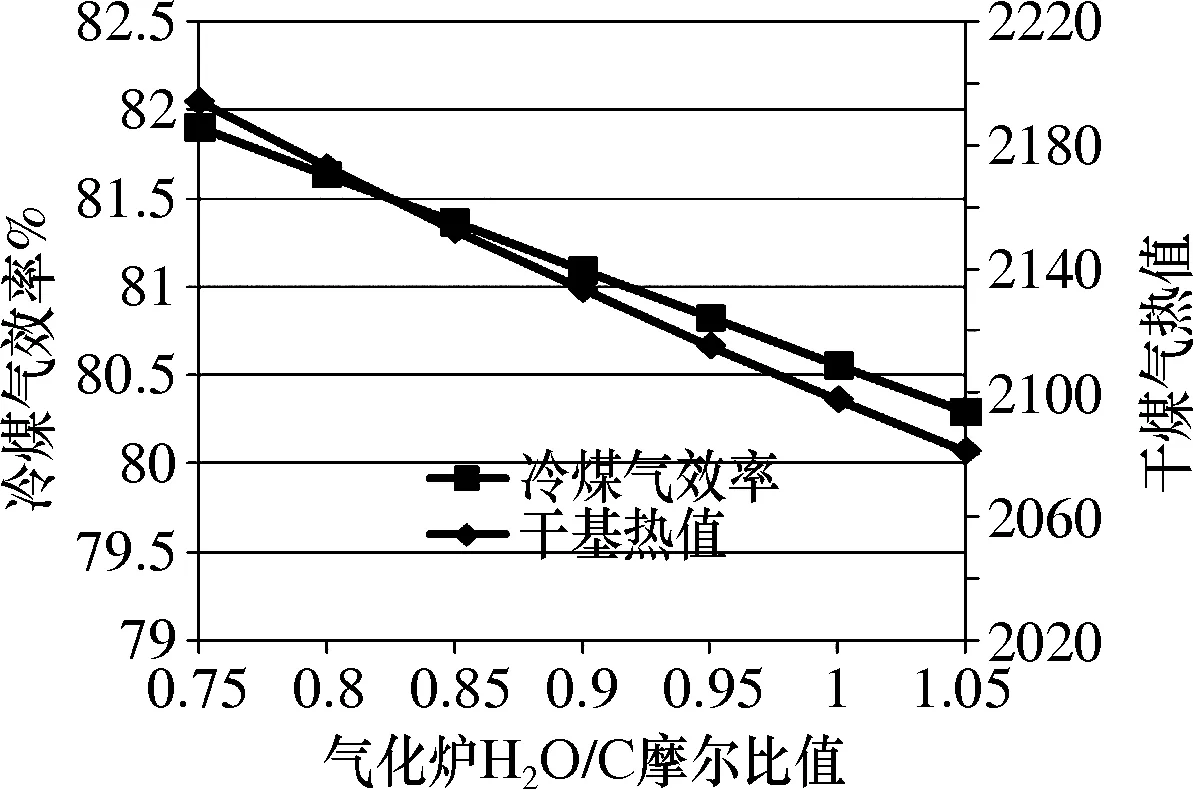

水碳比是指进入炉内的水蒸汽与煤中碳的摩尔比,用于表征煤气化对气化剂的需求,也反映了水耗、能耗的大小,进而影响整个气化装置的消耗、冷煤气效率、废水处理规模等。水蒸气的多少直接影响气化中水煤气反应。该反应主要是水蒸气分解反应。燃气中甲烷、一氧化碳、氢气随水碳比的变化趋势见图5和图6。其中,该研究在气化压力0.5MPa(G),气化温度1000℃时,冷煤气效率、干基热值变化趋势见图7。

图5 甲烷浓度随气化炉水碳比的变化趋势

图6 CO、H2浓度随气化炉水碳比的变化趋势

图7 气化炉冷煤气效率、干基热值随气化炉水碳比的变化趋势

通过模拟分析发现,一氧化碳浓度随气化炉水碳比提高呈现下降趋势;氢气呈现升高趋势。这主要是因为水蒸气分解反应引起的,也称为一氧化碳变换反应。甲烷浓度随气化炉水碳比增加而降低,是因为甲烷的裂解反应,水蒸汽高,有利于甲烷裂解。气化炉冷煤气效率随水碳比提高逐步降低,主要是因为越多的水蒸气进入气化炉,气化就需要消耗更多的氧气以及煤,以便释放足够能量用于加热这部分蒸汽,从而导致总的有效气的量降低。

另外,降低水碳比可以缩小气化炉尺寸,节约设备投资;节约煤、氧、蒸汽等原料消耗;增加副产蒸汽的对外销售,降低综合运行升本;提高蒸汽分解率,提高冷煤气效率。因此,对于流化床气化炉,在低的水碳比下操作是非常经济的。但是水蒸汽作为气化剂的同时,还承担着保证炉内床料的良好流态化、促进床料强烈返混、防止结渣的功能。因此,降低水碳比必须以保证炉内良好的流态化为基本前提。

4 结语

(1)通过模拟并比对实际操作数据发现,流化床气化反应温度在950~1000℃是较为理想的气化温度。

(2)对于燃料气行业,气化炉操作压力高,燃气中甲烷含量高,有利于燃气燃烧效率提高,但空分能耗会相应增加。

(3)气化反应水碳比直接影响气化炉运行的经济性。应在保证良好流态化、满足气化剂总量需求的前提下,尽量降低水碳比。