乙烯冷分离系统运行问题分析及对策

2020-03-12中国石油四川石化彭州611930

中国石油四川石化 彭州 611930

中国石油四川石化有限责任公司(以下简称四川石化)乙烯装置采用美国S&W公司专利技术。其分离系统采用深冷分离法。深冷分离法是在低温下利用裂解气中各种烃的相对挥发度不同,将裂解气中除了氢气和甲烷以外把其余的烃全都冷凝下来,然后在精馏塔内进行多组份精馏分离,利用不同精馏塔,逐个分离各种烃。其实质是冷凝精馏过程。主要设备有:冷箱、HRS系统、预脱甲烷塔及脱甲烷塔、膨胀机/再压缩机、甲烷化反应器、脱乙烷塔、乙烯精馏塔、丙烯制冷压缩机、乙烯制冷压缩机等。

1 冷分离系统流程简介

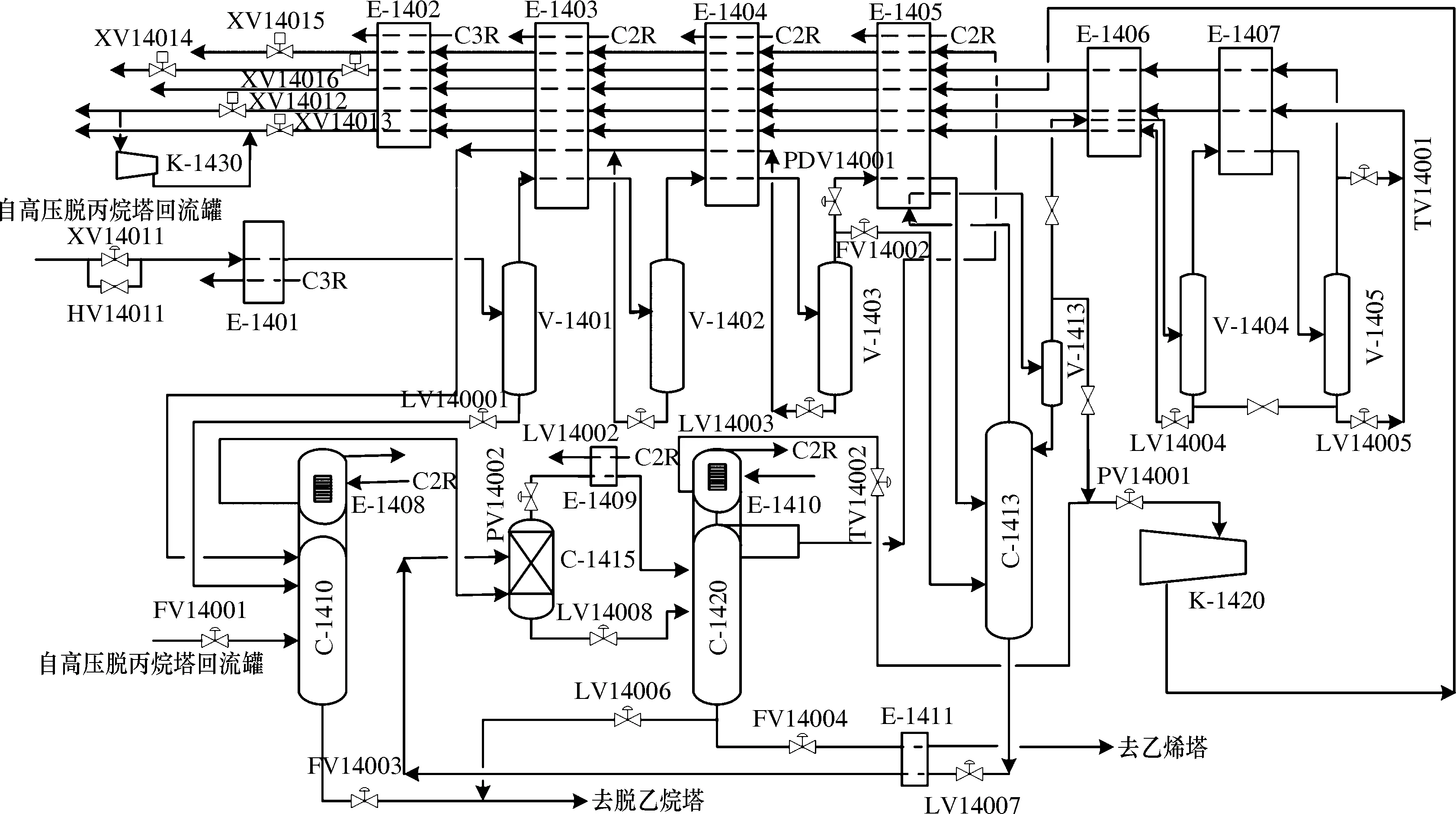

冷分离系统简要流程见图1。

1.E-1401到E-1411——冷箱;2.V-1401到V-1403——预脱甲烷塔1/2/3进料分离罐;3.V-1404、V-1405——1/2号氢气罐;4.C-1410——预脱甲烷塔;5.C-1420——脱甲烷塔;6.C-1415——脱甲烷塔进料接触塔;7.C-1413——尾气精馏塔;8.K-1420——甲烷膨胀机;9.V-1413——尾气精馏塔回流罐;10.K-1430——低压甲烷氢增压压缩机、

图1冷箱及脱甲烷系统流程图

1.1 进料冷却系统

来自高压脱丙烷塔回流罐罐顶部的气相裂解气在预脱甲烷塔(C-1410)1号进料冷却器(E-1401)用-37℃的丙烯冷剂冷却。冷却后的两相裂解气被送往预脱甲烷塔1号进料分离罐(V-1401)进行闪蒸。从V-1401顶部出来的气体进入冷箱(E-1403)进行冷却,冷却后进入预脱甲烷塔2号进料分离罐(V-1402),罐顶气体进入冷箱(E-1404)进行冷却,冷却后再进入预脱甲烷塔3号进料分离罐(V-1403),V-1403中未冷凝的气体被送至冷箱(E-1405)。

1.2 尾气精馏系统

V-1403底部液体由液位控制阀LV14003控制,经E-1404加热后与V-1402底部经液位控制阀LV14002控制的液体汇合,再经E-1403加热后送至预脱甲烷塔C-1410。V-1401底部液体由LV14001控制送入预脱甲烷塔C-1410。富含氢气、甲烷、碳二的裂解气自3号进料分离罐V-1403进入尾气精馏塔C-1413。尾气精馏塔进料分为两股,其中一部分经流量阀控制被送到19层塔盘以下的精馏塔底部;另一部分经过冷箱E-1405的冷通道产生一种混合相进料引至11层塔盘。利用冷箱E-1405的预冷通道可以回收大量的循环冷量。尾气精馏塔塔顶气相被送往E-1405进行部分冷凝,然后混合相物料在精馏塔回流罐V-1413中被分离。回流罐顶部的轻组分气体利用在线分析仪分析乙烯损失,进而判断尾气精馏塔系统的运行状态。冷凝下来的液体靠重力流直接回流到尾气精馏塔塔顶部,V-1413中未被冷凝的气体分成两股:一股送往冷箱(E-1406);另一股送往膨胀机(K-1420)。C-1413底部液体由液位控制阀LV14007控制送往脱甲烷进料接触塔(C-1415)。

1.3 脱甲烷进料接触塔

脱甲烷进料接触塔另一股是来自C-1410塔顶。来自C-1413塔底部液体进入脱甲烷进料接触塔C-1415的顶部,来自预脱甲烷塔的气体进入C-1415的底部,两股物料经填料段充分的传质传热后,分离出的液体由液位控制阀LV14008控制送至脱甲烷塔(C-1420)。分离出的气体由压力控制阀PV14002控制经冷箱E-1409送至C-1420。

1.4 脱甲烷塔

C-1415塔底部的物料进入脱甲烷塔C-1420第28块塔盘,来自冷箱E-1409的物料进入C-1420的第16块塔盘。C-1420塔顶上升气体经塔顶冷凝器(E-1410)用乙烯冷剂冷凝,冷凝后的液体分成两部分:一部分作为塔顶回流;一部分从回流线上抽出经E-1405、E-1404、E-1403、E-1402后返回作为甲烷产品送出。C-1420塔顶未经冷凝的气体送往膨胀机K-1420系统,膨胀机通过节流膨胀脱甲烷塔塔顶的高压甲烷产生极冷的温度。该冷物料被用作E-1405、E-1404、E-1403冷却介质的一种,以减少尾气中的乙烯损失和乙烯冷剂的消耗,并过冷丙烯冷剂。膨胀机的制冷为等熵膨胀过程,膨胀过程对外做功,其制冷能力要比等焓膨胀大,经过膨胀后的温度约为-138℃,极大地降低了尾气精馏塔对乙烯冷剂冷量的需求。C-1420塔底分离出来的液体分成两部分:一部分在开工及塔底物料不合格时经液位控制阀LV14006控制送往脱乙烷塔;另一部分经流量控制阀FV14004控制送往乙烯精馏塔。脱甲烷塔顶冷凝功耗约占乙烯制冷压缩机总功耗的40%,塔顶乙烯损失通常占总乙烯损失的50%以上。因此在乙烯分离中脱甲烷塔的运行尤为重要。

2 冷分离系统运行过程中出现的问题

乙烯装置100%负荷时进料量约300t/h,其中HTO(加氢尾油)一台炉,NAP(混合石脑油)三台炉;LPG(液化石油气)两台炉。装置满负荷运行时比较平稳,但若需要进一步提高生产负荷,就会出现以下问题:

(1)尾气精馏塔操作参数超过设计值。该塔塔顶物料流量设计为30.6t/h,目前为32t/h;塔釜物料流量设计为18t/h,目前为22t/h。还不包括有炼厂来的干气5~6t/h(富含75%双烯)。当冷分离系统气相进料负荷达到180t/h时,尾气精馏塔由于甲烷、氢气、碳二组分量大,会使尾气精馏塔回流罐液面升高,若装置负荷进一步提高,尾气精馏塔回流罐V-1413液位则会同步上涨(最高至100%),V-1413液面过高会造成液相夹带进入膨胀机,影响膨胀机安全运行。

(2)脱甲烷塔塔顶负荷超过设计值,影响乙烯制冷压缩机运行。脱甲烷塔塔顶气相负荷过高导致以下问题:一是导致塔顶乙烯损失过大,二是塔顶乙烯冷剂(-101℃)用量大,乙烯制冷压缩机一段吸入压力及温度偏高,现在一段吸入压力和温度分别达到0.03MPa和-90℃(设计压力为0.01MPa,设计温度为-101℃)。

目前,为进一步提高装置负荷,必须通过冷箱E-1402出口低压甲烷氢放火炬压控阀把过剩的低压甲烷氢排放至火炬。

3 问题分析与整改措施

3.1 解决问题的思路

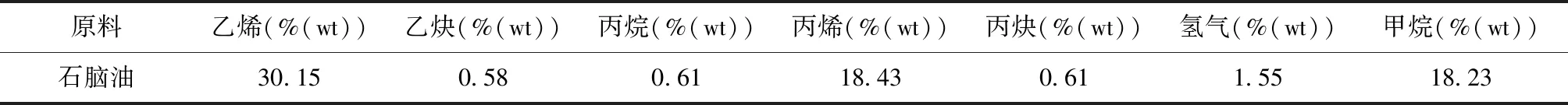

冷分离系统进料组成见表1。

表1 进料组成表

乙烯装置的裂解原料具有多样化、复杂化和轻质化等特点,冷箱出口的低压甲烷氢因原设计考虑裂解产物中轻组分较少(其设计量为5.1t/h),流程设置为循环至裂解气压缩系统,以满足前冷系统对冷量的需求。现阶段裂解原料组成与原设计偏差较大,装置100%负荷时甲烷氢的产率为设计的125%左右。多余的低压甲烷氢从冷箱出口循环至裂解气压缩单元,始终在系统里面循环造成尾气精馏塔回流罐液位过高。把这部分多余的低压甲烷氢直接送至燃料气系统,就可以减轻冷区的负荷、提高冷分离系统的操作余量。

另外,为了提高经济效益需要进一步提高装置生产负荷,有时候装置进料量需要提高到310t/h左右,这时候脱甲烷塔塔顶冷凝器出现超负荷工作的状态,引起乙烯制冷压缩机一段吸入温度和压力过高,制冷压缩机工作效率下降、装置能耗不断升高。装置增加负荷所产生的大量甲烷必须及时排出冷分离系统,只要保证前冷系统中循环甲烷的量在5.1t/h左右,就可以满足冷分离系统对冷量的需求,同时解决冷分离系统甚至乙烯装置负荷难以进一步提高的问题。

3.2 整改方案

低压甲烷氢设计流量值约为5.1t/h,从冷箱E-1402出口循环至裂解气压缩单元,再返回到冷分离系统进入尾气精馏塔,始终在系统里面循环。现阶段满负荷状态实际产出的低压甲烷氢流量大约是设计流量的1.25倍,整改方案就是将这部分富裕的低压甲烷氢送至再生气或燃料气系统。但是冷箱E-1402出口低压甲烷氢的设计压力为0.34MPa,实际运行过程中为了冷箱获得更低的温度,此压力设置得还更低一些。如此低的压力是无法将低压甲烷氢并入燃料气系统的。为此专门增加了一台螺杆压缩机将多余的低压甲烷氢加压到0.45MPa左右后直接并入燃料气系统。

脱甲烷塔塔顶气相甲烷负荷过高的问题虽然没有直接的办法来解决,但是可以通过提高冷箱E-1402出口低压甲烷氢并入燃料气系统的量来间接地减少脱甲烷塔的进料,从而减轻脱甲烷塔塔顶冷凝器的负荷,进而减少脱甲烷塔塔顶冷凝器对乙烯冷剂的消耗量,使乙烯制冷压缩机一段吸入温度和压力恢复到设计值。

当乙烯装置低负荷运行时低压甲烷氢增压压缩机(K-1430)是停止状态,装置产出的低压甲烷氢基本不会造成尾气精馏塔和脱甲烷塔塔顶冷凝器超负荷。

当装置需要进一步提高生产负荷时,可以通过低压甲烷氢增压压缩机K-1430把低压甲烷氢送至燃料系统,降低尾气精馏塔和脱甲烷塔塔顶冷凝器的负荷。

4 结语

在该方案没有实施阶段,裂解炉投油量提高后,低压甲烷氢的压力低无法并入再生气或燃料系统;为了减轻冷分离系统的负荷,将多余的低压甲烷氢通过冷箱E-1402出口压控阀放火炬。这样即浪费又不环保,装置能耗也高。方案实施后,可提高冷分离系统的操作弹性,整个乙烯装置的总负荷也可以得到提高,从而确保了乙烯装置长周期高效能平稳运行。该方案也可供遇到此类问题的企业借鉴和应用。