基于试烧的褐煤锅炉设计分析

2020-03-12耿克成

耿克成,陈 伟

(中国华电香港有限公司,北京 100031)

0 引言

印尼有丰富的褐煤资源,且该煤种具有高水分、低灰分、高挥发分、低热值的特点,但其碱金属含量偏高、灰熔点较低,有结焦沾污倾向,热值较低、含水量高,不利于制粉系统干燥、稳燃。投资建设印尼南苏门答腊2 ×660 MW 坑口电站,拟燃用Central Banko煤矿的褐煤。为确保新机组投运后的安全、经济运行,需对印尼褐煤进行全面的煤质特性研究,并评价试验煤的燃煤特性。同时,结合印尼褐煤的半工业性试烧试验结果,推荐了新机组适合的锅炉炉型与燃烧方式。

1 试烧设备简介

煤粉试烧采用1 MW TPRI半工业试验台,该试验台于1991年底建立,是目前国内设施最完整、工作业绩最好的煤粉燃烧试验台。试验台设计燃料输入功率为1 MW,炉膛容积热负荷为182 kW/m3,可以从燃烧系统、炉膛及过热器等方面模拟煤粉在锅炉内的燃烧和结渣等过程。试验台炉膛本体为积木式结构,燃烧器顶置,下射式火焰。炉顶为单独一级,依次为1~4级炉体,每级高度1 m,炉膛断面积为1 m×1 m,炉内布置有水冷壁。第四级下部为前转向室,炉壁上的落渣沉积在前转向室底部。烟气在前转向室转向后进入过热器段,该段内布置有模拟的三级过热器管。过热器之后为后转向室,其中装有6排蛇形管,管内用水冷却,以控制进入空预器区的烟温[1-5]。与常规煤质分析试验以及小型试验台架试验相比,1 MW半工业性试验可以提供更为精确的燃烧特性判别结论。通过改变试验控制参数,可以考察试验煤对各主要运行参数的适应性。

2 试烧煤质分析

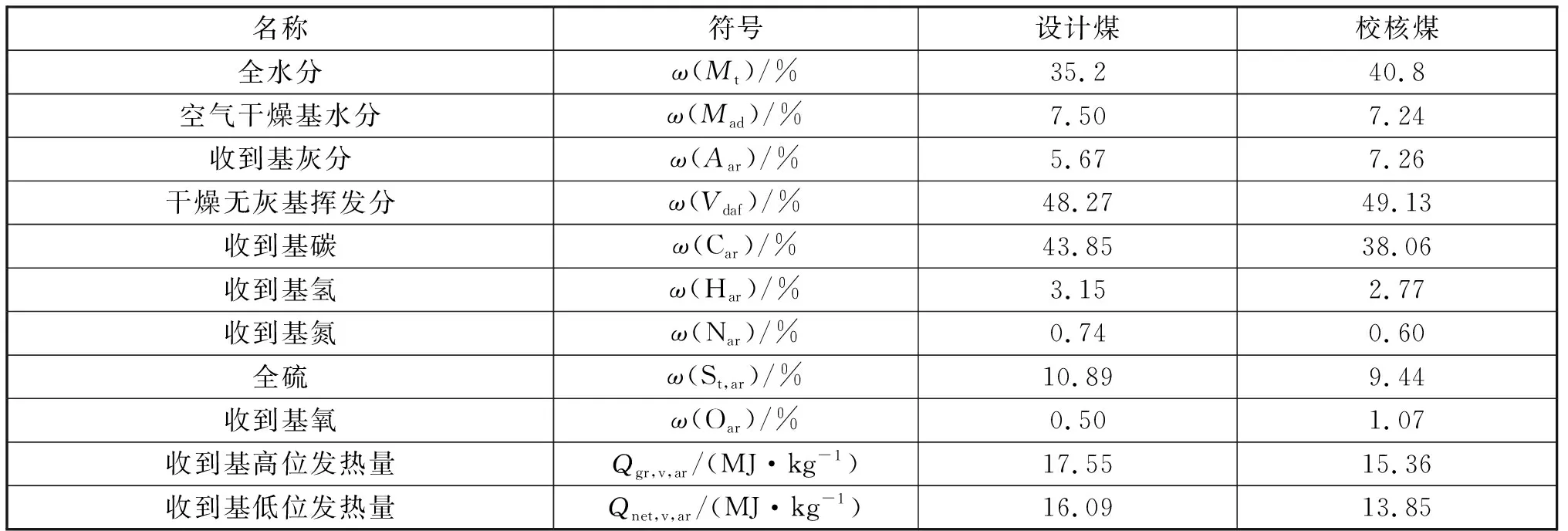

具体试验煤样分析数据如表1所示,为了模拟华电印尼褐煤高水分的特点,按已制备煤粉水分差值加入一次风中。除原煤与水分试验外,各试验入炉煤的水分均为35.2%。

表1 煤质分析参数Tab.1 The analysis parameters of coal quality

3 煤粉燃烧特性试验研究

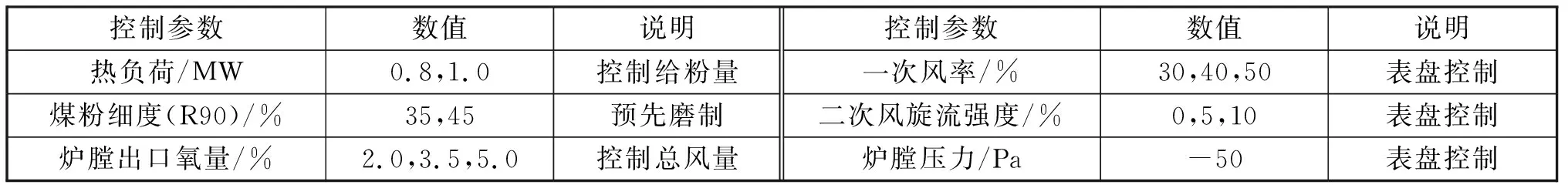

针对华电印尼褐煤的高水分、高挥发分的煤质特点,在1 MW半工业性试验台上主要进行了变一次风率试验、变氧量、变煤粉细度以及变二次风旋流强度试验,各控制参数的设置情况见表2所示。本文从燃烧系统、炉膛及过热器等方面模拟华电印尼褐煤的炉内燃烧过程,分析各运行参数的变化对其着火、燃烧、结渣和NOx生成量的影响。

表2 主要试验控制参数Tab.2 The main test control parameters

3.1 二次风旋流强度试验

煤的着火是在一定条件下由吸热转变为放热的过程,外部环境对具体的着火过程有很大影响。着火性能越差的煤种,火焰稳定性受外部条件的影响越大。在1 MW 半工业性试验台上,采用改变二次风旋流强度的办法对煤的着火特性进行判别。

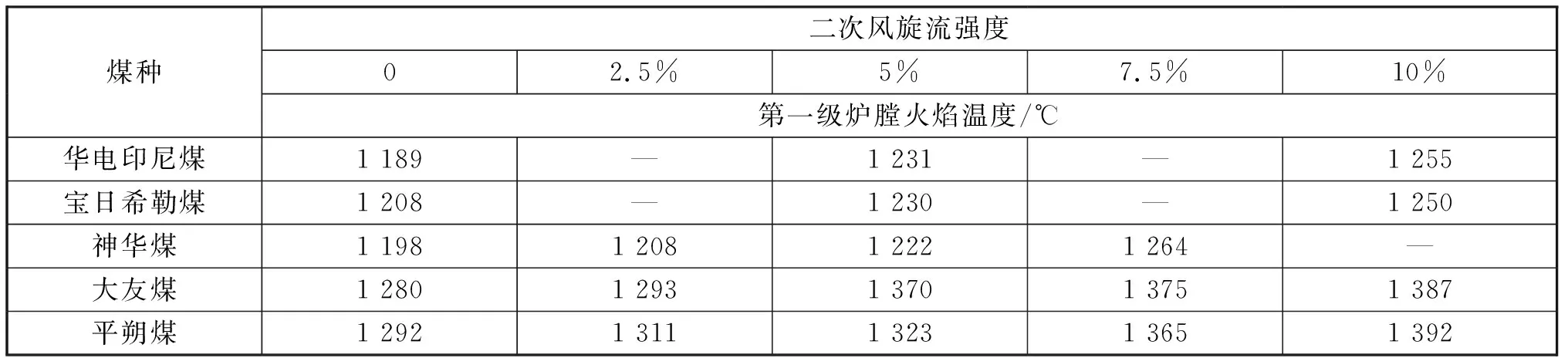

试验时,在相同的控制参数条件下,分别改变二次风旋流强度,即指示为10%,5%与0(旋流由弱至强,旋流强度为0~10%),工况稳定后测量第一级炉膛中部火焰温度。试验结果见表3,可以看出对华电印尼试验煤来说,随着二次风旋流强度改变,着火区附近的火焰温度变化不大,这表明该煤着火稳定性较好。

表3 二次风旋流强度对第一级炉膛火焰温度的影响Tab.3 Swirl intensity of secondary air on the first level of furnace flame temperature

采用线形回归可得出一条反映煤种着火稳定性的直线方程Y=AX+C。着火性能越好的煤,稳定性直线斜率A越小,表明对抗外界干扰的能力越强。华电印尼煤与国内几种典型动力煤的着火稳定性直线方程比较结果见图1。

比较可知,华电印尼煤的着火稳定性较好。

华电印尼煤燃烧温度水平较低,设计时可以采用低温燃烧措施,以缓解炉内的严重结渣问题,同时降低NOx的生成量。

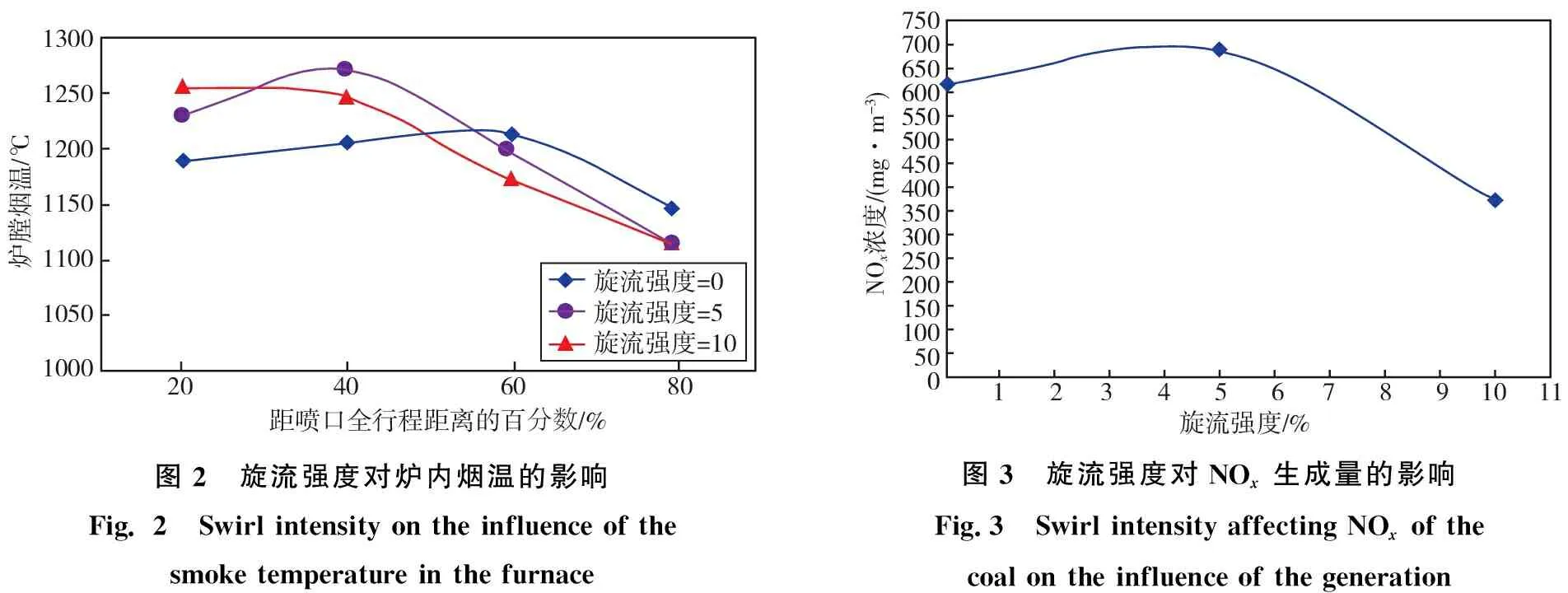

图2和图3分别为旋流强度对炉内烟温和NOx生成量的影响。由图可知,旋流强度越高(相当于旋流燃烧器),在初始阶段烟温越高;而旋流强度越小(旋流强度为0时,相当于直流燃烧器),后期烟温越高。且随着旋流强度的增加,NOx生成量有降低的趋势。

综上分析,针对该煤种,随着旋流强度的增加,后期烟温和NOx生成量都有降低的趋势。生产中可选择合适的旋流强度,重点降低燃烧器区域结焦的风险,可选用旋流燃烧方式的燃烧器。

3.2 变氧量试验

运行氧量对炉内燃烧状况以及机组的经济性有直接的影响。由图4炉膛出口氧量与试验煤飞灰燃尽率的关系曲线可见,氧量对该褐煤影响较小,炉膛出口氧量由2.0%升至4.8%对燃尽率的相对影响约为0.75个百分点。炉膛出口氧量在2.0%与3.6%之间时,氧量变化对燃烧效果影响较小,因此在燃用印尼褐煤时,可采用低氧燃烧方式。

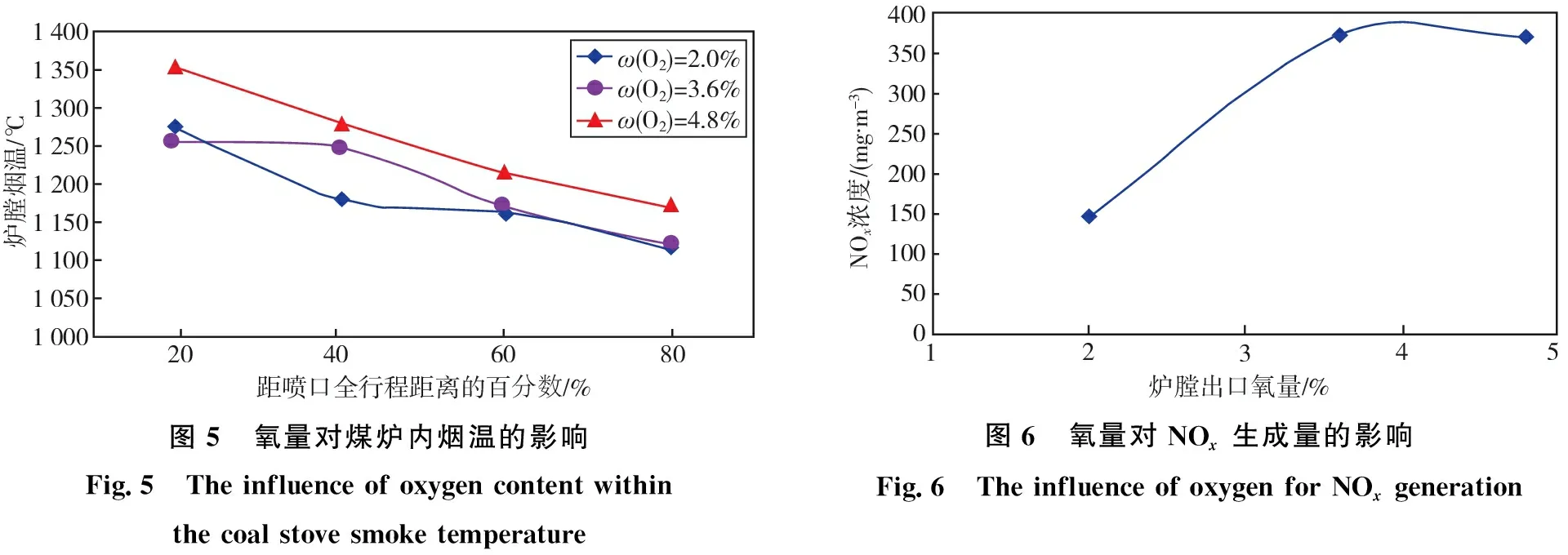

图5表明氧量对炉内的烟温也有一定影响,氧量越高,炉内烟温越高,对NOx排放有不良影响。 低氧燃烧是控制NOx生成量的关键技术,低氧量运行时,NOx的生成量明显降低。由图6可以看出,炉膛出口氧量在2.0%时,NOx的生成量较低。因此,燃用该煤种,采用低氧燃烧符合经济和环保要求。

3.3 变一次风率试验

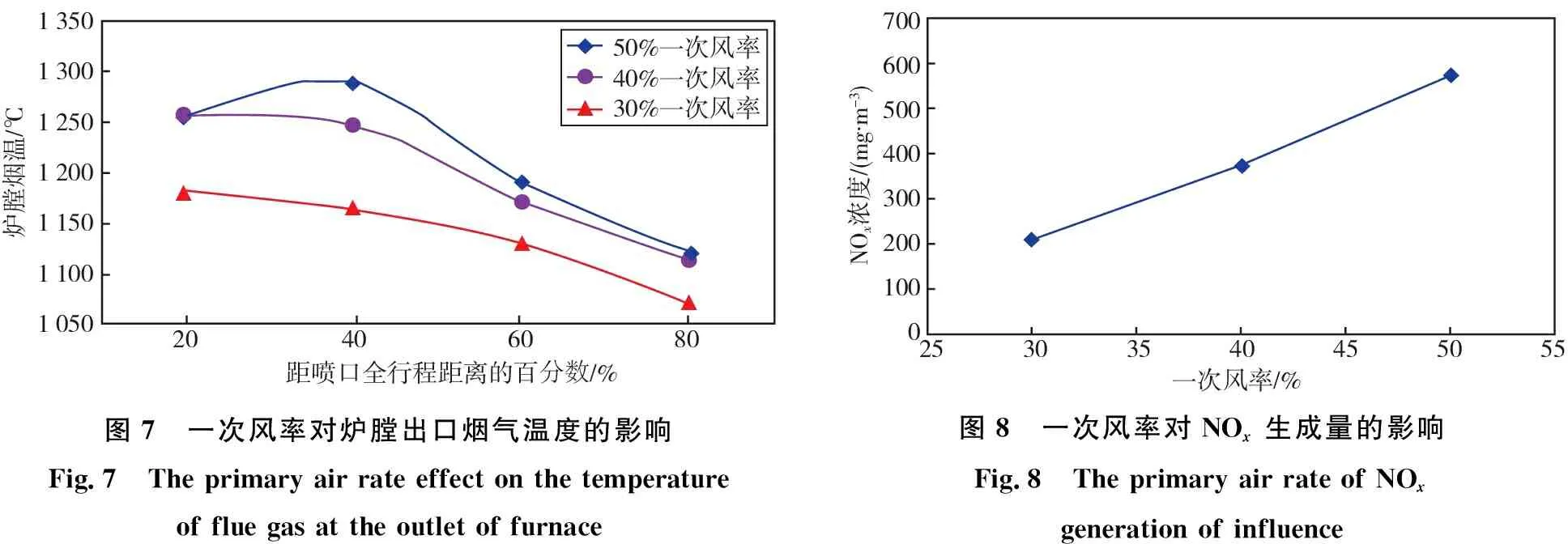

一次风率增高时,燃尽率B下降,炉膛温度升高,NOx生成量增加,其中炉膛温度升高将会加剧炉膛受热面的结渣。由图7-图9可知,锅炉设计和运行时不应采取过高的一次风率。

3.4 煤粉细度试验

煤粉细度除影响制粉系统运行外,还对锅炉燃烧及结渣有较大的影响。

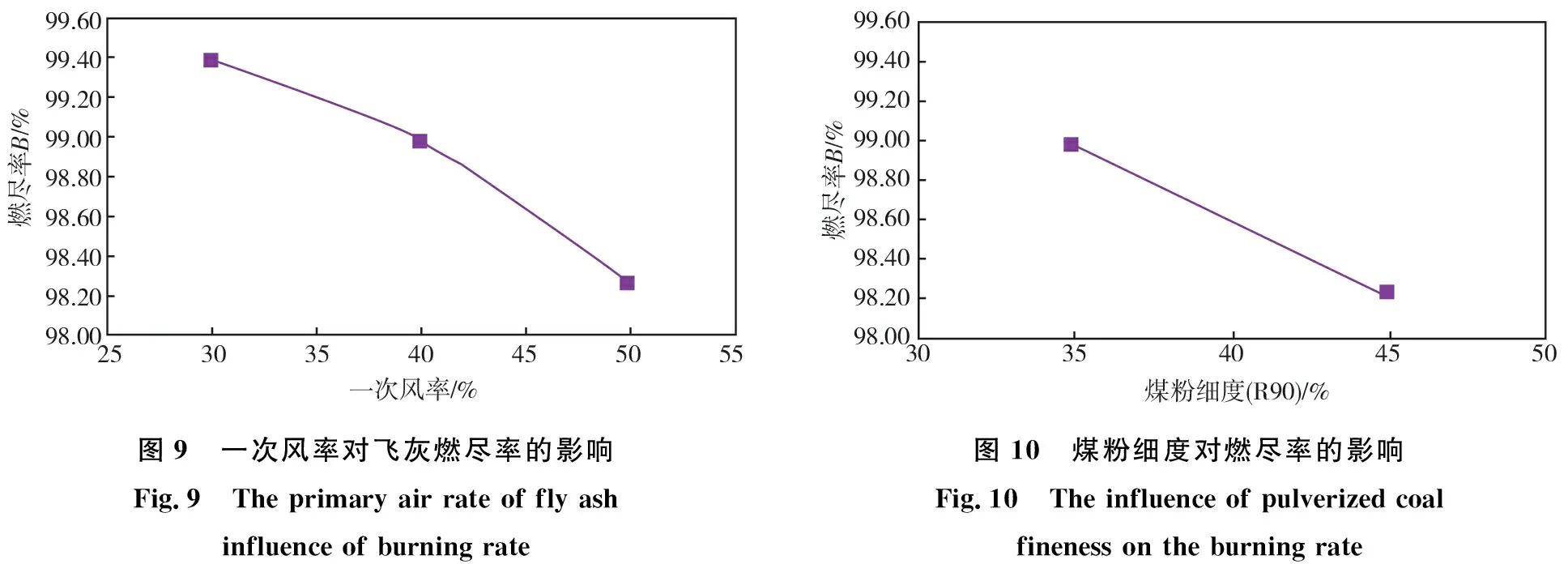

图10显示了煤粉细度变化对试验煤燃尽率的影响。华电印尼褐煤属于燃尽性能较优的煤种,试验结果也表明煤粉细度的变化对华电印尼褐煤的燃尽率的影响较小,煤粉细度R90在35%和45%之间变动,燃尽率保持在98.22%~98.98%。

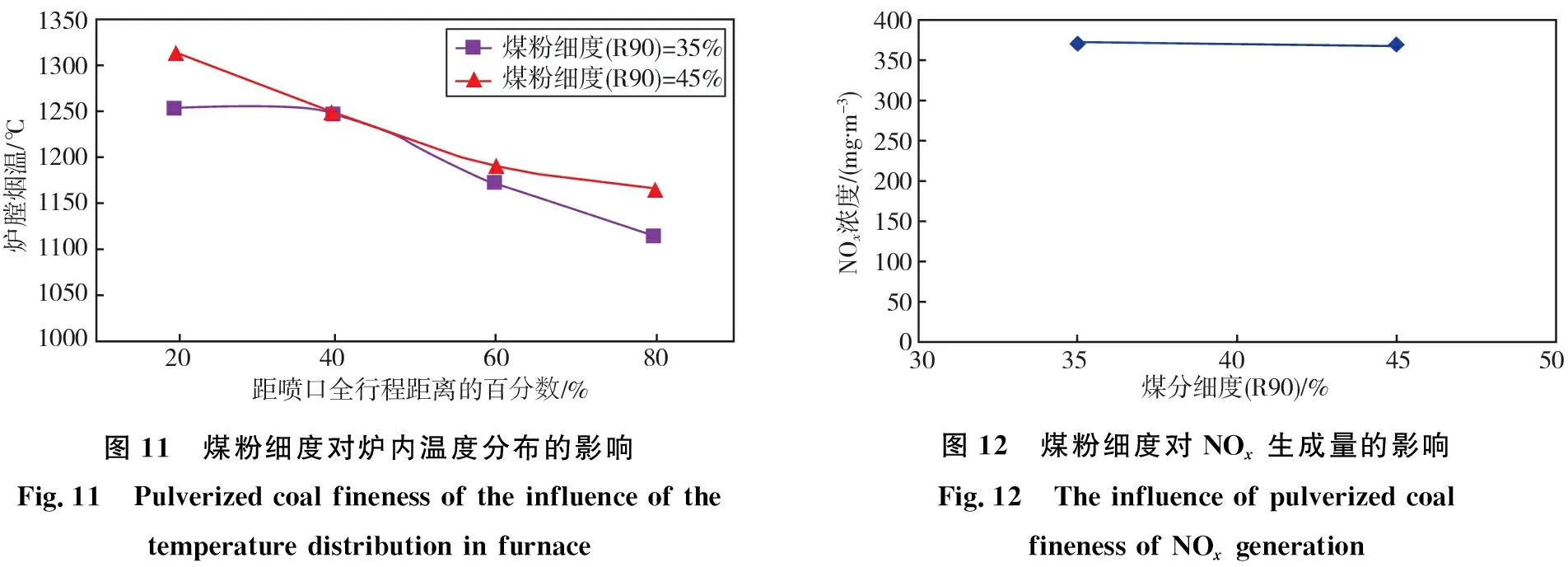

图11和图12表明随着煤粉变粗,炉内温度上升,造成炉内结渣加剧,NOx生成量变化不大。

本次试验华电印尼煤可磨系数中等,在褐煤中属于可磨性较好的煤种。燃用华电印尼煤的新机组在锅炉设计中,磨煤机设计应有较大的裕量,燃用华电印尼煤时适宜的煤粉细度R90应为35%左右,不宜太粗。

4 结论

通过工业分析、元素分析以及试验分析,得到了以下结论和建议:

(1)印尼褐煤挥发分高,自燃倾向较强。储运过程中应加强管理,防止煤自燃。华电印尼褐煤的着火稳定性与燃尽性优于国内典型烟煤。

(2)通过综合分析判断煤的燃烧特性,其主要燃烧特性为易着火、易燃尽、轻微结渣、易磨。锅炉运行中应重点注意防止制粉系统爆炸,适当降低磨煤机出口温度,提高一次风率,推迟煤粉气流着火。

(3)褐煤早期选用的风扇磨煤机的主要问题是磨损快、检修周期短。随着中速磨煤机向较大出力发展且其对高水分煤的适应性增强,对某些水分为35%~40%的褐煤可以考虑采用中速磨煤机。

(4)煤种试烧结果表明,新机组锅炉适宜采用旋流燃烧器,机组容量一般在500 MW~1 300 MW,可采用四角、八角或墙式对冲燃烧方式,锅炉的布置方式有П型、塔式及T型三种方式。根据目前国内较为成熟和常用的炉型,建议采用墙式对冲П型锅炉。

(5)锅炉设计时,华电印尼煤适宜的煤粉细度R90为35%左右,不宜太粗。

(6)燃烧试验结果表明,燃用印尼褐煤可以采用炉膛出口氧量为 3.0%左右的低氧燃烧方案,有利于提高机组运行的经济性与环保性。当一次风率提高后,NOx生成量增加,需采用低氧燃烧技术,将NOx生成量控制在较低水平。在试验台上常规工况 NOx生成量为280 mg/m3左右,预测实炉NOx生成量为200 mg/m3左右。建议实际运行氧量为 2.73%~2.85%,内外二次风配比为 0.18~0.2,建议磨煤机选型和设计时为煤粉细度留出裕量。