斜率表征与卡尔曼滤波的焊缝跟踪方法研究*

2020-03-10林少铎张南峰高向东

马 波,林少铎,张南峰,高向东

(广东工业大学 广东省焊接工程技术研究中心,广州 广东 510006)

0 引 言

在焊接过程中,受热变形的现象会导致焊炬的位置偏离实际的焊缝轨迹,达不到理想的焊接质量,因此,在焊接过程中需要控制焊炬与焊缝中心保持对中[1]。

目前,激光视觉传感技术被广泛应用在焊缝特征识别与跟踪领域[2-3]。该方法根据焊缝表面激光条纹的突变特征,通过视觉传感器及图像处理技术,实现焊缝位置的准确识别[4-5]。利用视觉传感器采集焊接过程中的图像时,会出现大量的弧光、飞溅、粉尘等噪声干扰,导致所采集到焊缝位置图像信息被严重淹没,影响焊缝特征点提取。因此,研究准确、可靠的焊缝特征点提取方法,是实现焊缝跟踪的首要任务。随着计算机科学技术的发展,也有学者使用深度学习的方法来提取特征点。文献[6]利用了深度卷积神经网络强大的特征表达能力和自学习功能,研究了基于深度分层特征的焊缝特征点检测方法,该方法具有较强的抗干扰能力;文献[7]使用点云(point cloud)处理算法对采集的激光条纹图像进行了重建,得到了焊缝三维模型,并对模型表面进行了平面拟合,将激光条纹上与拟合面距离最大的点视为焊缝特征点,该方法具有很好的提取精度;文献[8]利用密集采样训练核正则最小二乘,区分图像中的噪声和激光条纹信息,提出了一种序列重力法提取激光条纹中心线,然后采用了双阈值递推最小二乘法对条纹中心线进行了拟合求交,准确提取了焊缝特征点;文献[9]在图像预处理后,使用方向模板法提取了条纹中心线,然后利用斜率分析法和最小二乘法拟合,实现了焊缝特征点的准确提取。

在实际的焊接过程中,由于各种过程噪声及测量设备测量噪声的存在[10],使用传统的滤波方法对这些噪声进行处理,往往得不到理想的效果,容易造成检测到的焊缝位置信息与实际焊缝位置信息存在偏差,导致焊缝跟踪精度不高。

因此,本文将提出一种结合斜率分析法和Kalman滤波的焊缝跟踪估计算法,对焊接路径进行跟踪。

1 焊缝跟踪试验系统与标定

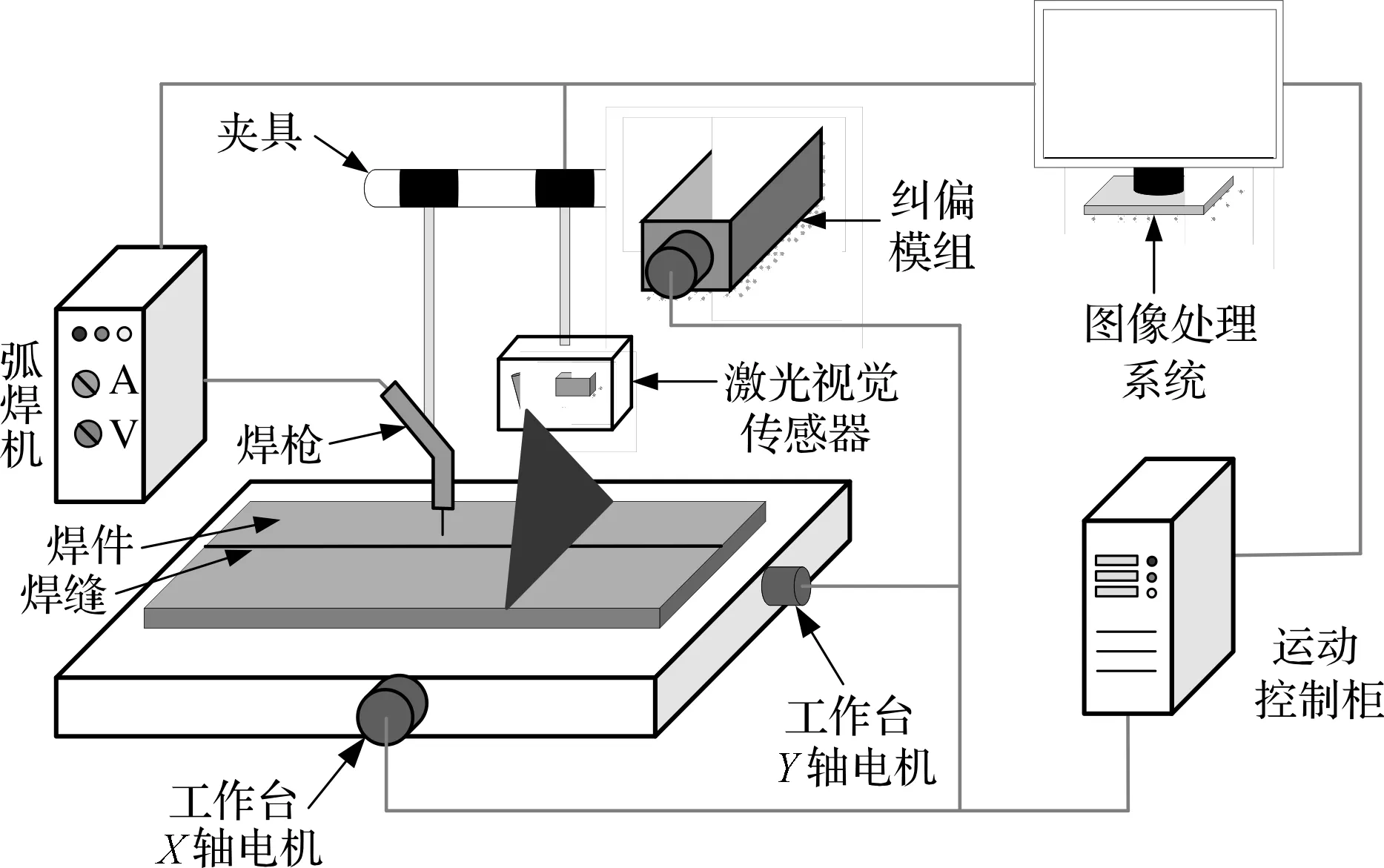

激光视觉传感的焊缝跟踪试验装置原理图如图1所示。

图1 激光视觉传感的焊缝跟踪试验装置原理图

系统主要由视觉传感器、图像处理系统、运动控制系统、焊接试验平台组成。其中,视觉传感器由相机、线激光发生器及滤光片等组成。试验过程中,线激光发生器发射激光束在焊件表面形成一条包含焊缝位置信息的明亮激光条纹。此时,摄像机采集激光条纹图像传输到工控机图像处理系统,进行焊缝特征点提取,得到特征点像素坐标。最后根据特征点的像素坐标,计算出焊缝轮廓在测量坐标系下对应的三维坐标值。

视觉传感器采用CMOS相机,其几何和光学参数的标定精度直接影响焊缝跟踪结果。

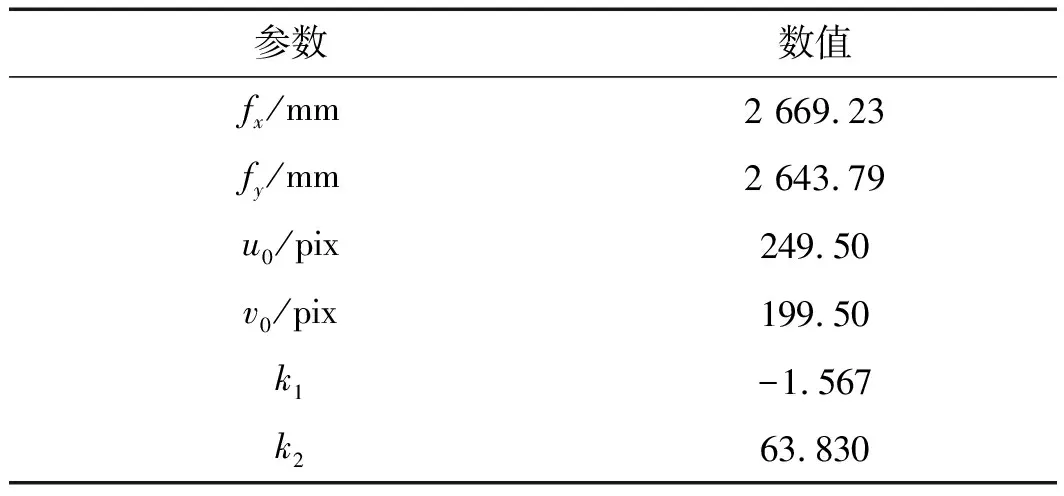

摄像机内参标定如表1所示。

表1 摄像机内参标定

在进行焊缝跟踪过程中,需要建立焊缝特征点的世界坐标系与图像坐标系之间的转换关系,焊缝的图像坐标系与世界坐标系的关系如下[11]:

(1)

式中:u,v—焊缝特征点的图像坐标;xw,yw,zw—特征点对应的世界坐标;fx—摄像机在x轴的归一化焦距;fy—摄像机在y轴的归一化焦距;Zc—摄像机坐标系中对应点的纵坐标;u0,v0—摄像机主点坐标;R—旋转矩阵;T—平移向量。

在标定过程中,针对图像径向畸变的问题,使用畸变矫正模型对图像做畸变矫正,其表达式为:

(2)

式中:ud,vd—畸变矫正前特征点图像坐标;u,v—矫正后特征点对应图像坐标;k1,k2—畸变系数。

试验采用锯齿靶标标定法,标定时X轴和Y轴保持不动,不断调整Z轴的高度,采集一系列特征点的图像坐标和世界坐标,利用式(1-2)推导旋转矩阵R和平移向量T,建立焊缝特征点世界坐标系与图像坐标系之间的转换关系。

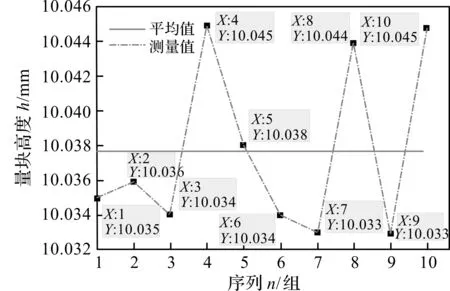

为了验证跟踪系统的标定精度,试验选用0级量块中的10 mm量块,在测量高度不变的情况下对量块重复摆放测量10次。

焊缝跟踪试验系统测得的误差图如图2所示。

图2 焊缝跟踪试验系统测量误差图

图2显示:测量误差在0.038 mm以内,即满足标定的要求。

2 焊缝特征点提取

2.1 激光条纹中心线提取

在焊缝特征点的提取过程中,为了去除与焊缝特征无关的信息,本文首先对其提取一个感兴趣区域,然后对其进行中值滤波、阈值分割、面积域滤波、形态学膨胀等操作。

试验过程中,激光条纹横截面上的光强度呈高斯分布,靠近条纹中心的像素点灰度值都比较大。

为了提高条纹区域中灰度值较大的像素点对焊缝条纹中心计算结果的影响,本文提出一种基于极值法的边界约束灰度平方加权重心法提取条纹中心线的方法。

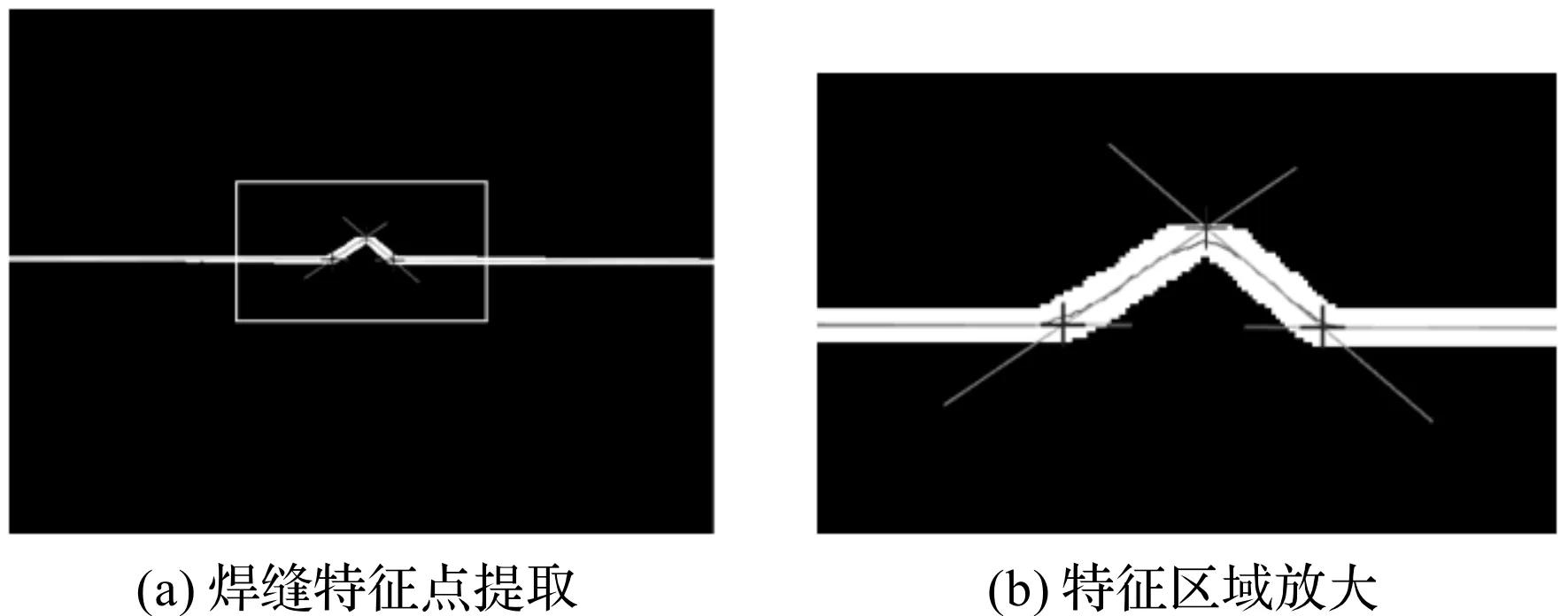

激光条纹中心线提取结果如图3所示。

图3 激光条纹中心线提取结果

本文首先利用极值法寻找每一列中灰度值最大的像素点,然后取最大值上、下各3个像素点,将这些像素点的坐标代入灰度重心法,计算该列条纹中心坐标。灰度重心法的计算公式为:

(3)

式中:px—激光条纹图像中第x列条纹中心的行坐标,点px组成激光条纹中心线;i—图像列坐标;S—激光条纹图像区域;g(x,i)—像素点(x,i)的灰度值。

2.2 焊缝特征点提取

由图3可知,激光条纹中心线不是光滑的曲线,如果直接对其进行特征点提取会存在较大的误差。因此,本文提出一种基于斜率分析法和最小二乘法相结合的方法。

焊缝特征点提取结果如图4所示。

图4 焊缝特征点提取结果

本研究使用最小二乘法对每一段曲线进行拟合求交,进行焊缝特征点的精提取。焊缝特征点提取过程如下:假设条纹中心线的最高点为H,起始点为L,终点为R,将中心线上L点至H点之间的所有点与H点虚连成一条直线,并求所有直线的斜率;将斜率最大的点记为L1;同理,对中心线上H点至R点之间的所有点进行同样操作,将斜率最小的点记为R1;此时,条纹中心线被L1、H和R1分成4段,然后对每一段条纹中心线使用最小二乘法进行拟合求交,即可提取出焊缝特征点。

2.3 焊缝位置卡尔曼滤波

在焊缝跟踪过程中,存在各种系统噪声和测量噪声,导致采集到的波形出现大量的干扰,且这类噪声通常是一维随机信号,使用传统的滤波方法难以将其去除。为减小这类噪声的干扰,本文利用卡尔曼滤波算法对焊缝位置进行估算,建立描述焊缝中心位置的系统状态方程与测量方程;在焊炬与焊缝中心位置xoy坐标系中对x方向作分析。焊缝的位置方程可用下式表示:

(4)

状态方程可用下式表示:

(5)

式中:X(k+1)—k+1时刻焊缝跟踪系统状态向量;W(k)—跟踪系统过程噪声;X(k)—k时刻焊缝跟踪系统状态向量;A—状态转移矩阵。

测量方程可用下式表示:

(6)

式中:Z(k)—测量向量;Δx(k)—位移量;H—测量矩阵;V(k)—k时刻焊缝跟踪系统的测量噪声。

卡尔曼滤波流程可用公式(7~12)表示[12],即:

X(k|k-1)=A(k-1)X(k-1|k-1)

(7)

式中:X(k|k-1)—焊缝跟踪过程中相邻两时刻状态向量;X(k-1|k-1)—k-1时刻状态向量的最佳估计值。

P(k|k-1)=A(k-1)P(k-1|k-1)AT+Q

(8)

式中:P(k|k-1)—焊缝跟踪过程中状态向量X(k,k-1)对应的协方差;P(k-1|k-1)—状态向量X(k-1,k-1)应的协方差;Q—系统噪声协方差矩阵。

(9)

(10)

式中:Mk—卡尔曼滤波增益矩阵;R—测量噪声协方差矩阵。

X(k|k)=X(k|k-1)+Mk×Zk

(11)

式中:X(k|k)—k时刻状态向量的最佳估计。

P(k|k)=(In-Mk×H)×P(k|k-1)

(12)

式中:P(k|k)—状态向量X(k|k)对应的协方差;In—n阶单位矩阵。

3 试验与结果分析

为验证算法的可行性,本文选用焊件尺寸200 mm×100 mm×10 mm的Q235钢板进行对接试验,坡口宽度为8 mm,坡口深度为10 mm;设置焊缝路径与焊炬路径在末端偏离10 mm,即在焊缝起点时偏差为0,焊枪跟随焊炬路径运动,到达焊缝终点处焊缝偏差为10 mm。试验中设置跟踪距离为200 mm,跟踪速度为5 mm/s。分析对象选择V型焊缝中间特征点作为焊缝中心位置。

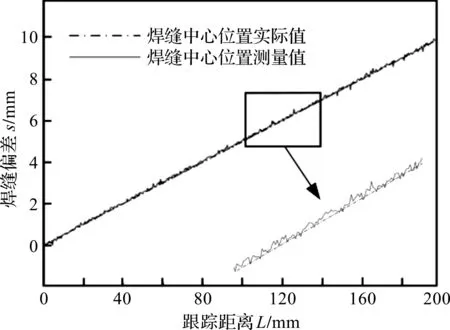

焊缝中心位置测量值如图5所示,

图5 焊缝中心位置测量值

测量值为使用斜率分析法检测得到的焊缝中心位置。从图5中发现,测量值在实际值两侧波动,呈线性关系,显示出实际的焊缝偏差值;由于存在系统噪声及测量噪声,测量值误差相对较大。

因此,为了减小噪声干扰的影响,本文使用Kalman滤波对测量值进行数据滤波,其结果如图6所示。

图6 卡尔曼滤波结果

从图6中可以看出:Kalman滤波值在实际值两侧的波动更小,更加接近实际值。

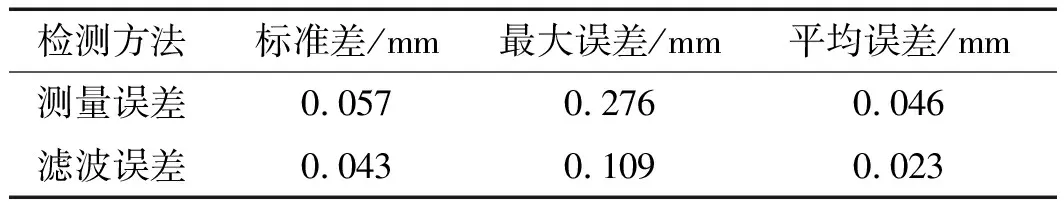

焊缝跟踪误差统计如表2所示。

表2 焊缝跟踪误差统计

从表2中可以看出:经Kalman滤波处理后误差变得更小,最大误差为0.109 mm,平均误差为0.023 mm;与文献[10]所提出的角点检测-光流跟踪方法相比,误差更小,进一步提高了跟踪精度。

上述试验验证了Kalman滤波焊缝跟踪方法的可行性和精度,并且得到了Kalman滤波后的焊缝路径。为进一步验证Kalman滤波焊缝路径的准确性,笔者控制焊枪沿着Kalman滤波后的焊缝路径进行焊接试验。由于焊件直接装夹在试验平台上,为了防止平台被焊上,本研究控制焊枪只对Kalman滤波焊缝路径中间的150 mm进行焊接试验,即在Kalman滤波焊缝路径前25 mm及后25 mm不进行焊接。

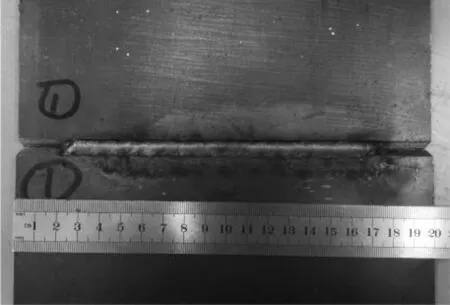

V型焊缝对接焊焊后实物图如图7所示。

图7 V型焊缝对接焊焊后实物图

图7中,焊缝长度约为150 mm,熔宽约为9 mm,熔高约为5 mm,可见V型焊缝基本上已经被焊满,且焊缝成形较理想;证明本研究针对V型焊缝所提出的相关方法及理论能够实现对焊枪的调整,并始终对准焊缝中心,焊接工艺参数选择较优,能够保证较好的焊接质量。

4 结束语

本研究介绍了在V型坡口厚板对接焊中,利用激光视觉传感器采集焊缝图像,提出了一种基于极值法的边界约束灰度平方加权重心法,提取激光条纹线;为了定位V型坡口拐点位置,使用斜率分析和最小二乘法相结合的方法,准确提取焊缝特征点;其次为减少系统噪声和测量噪声的影响,利用卡尔曼滤波进行处理。

研究结果表明:焊缝跟踪的平均误差为0.023 mm,提高了焊缝跟踪精度;并通过焊接试验验证了算法的可行性,即基于斜率表征与卡尔曼滤波的焊缝跟踪方法能够减小噪声干扰影响,实现焊缝特征的准确提取。