基于工控机与PLC控制的液压动态加载平台研究*

2020-03-10李鹏斌程永奇何嘉城

李鹏斌,张 鹏,程永奇,赵 斌,何嘉城

(广东工业大学 材料与能源学院,广东 广州 510000)

0 引 言

螺旋传动可以直接将回转运动转换成直线运动,因其具有结构简单、制造成本低、承载力大等优点,螺旋副在机械装备方面得到了广泛的应用[1-2]。作为某些机械装备的关键零部件,滑动螺旋副的传动效率、摩擦系数、使用寿命等性能指标决定了整个机械装备平台的综合性能。因此,滑动螺旋副综合性能检测平台越来越受到了研究者的关注。

目前,针对滑动螺旋副检测手段的深入研究还比较少,同时又缺乏完善的滑动螺旋副性能检测平台,这些都是制约其发展的一个重要原因。国内厂家一般通过手动或者半自动完成检测,且现有测试装置的测试项目较为单一,同时检测效率较低,检测结果不太理想[3-4];特别是在加载装置方面,大多采用配重摩擦或者弹簧牵引等被动加载方式,且试验时不能实时显示和控制负载载荷,这样的加载方式已不能满足试验台对多变载荷模拟的需求[5]。

本文将对滑动螺旋副的检测平台、检测系统、检测方法等进行研究,提出一种基于工控机与PLC控制的液压动态加载平台。

1 加载系统简介

液压动态加载系统用于模拟装有滑动螺旋副的伺服电动缸,其在运行过程中所受的动态载荷、加载方式,通过伺服电动缸和液压缸对顶来实现。

加载平台实物图如图1所示。

图1 加载平台实物图

具体控制要求为:

(1)测试系统可实现运动控制、液压I/O开关量输入、液压控制参数输入;

(2)测试系统可实现数据实时采集、显示及测试数据保存;

(3)可以变更测试的加载模式,包括恒载、变载等多种模式;

(4)可实现液压加载系统独立运行,即靠液压力使液压缸自主运动;

(5)可实现液压缸与伺服电动缸进行双缸联动,即靠被伺服电动缸的机械力被动回程。

2 加载系统的硬件设计

2.1 系统硬件电路

加载系统主要由工控机、PLC、A/D模块、D/A模块、各类传感器和各类液压阀等组成。工控机可实现控制系统的操作、数据采集分析和存储、决策等功能[6],同时可实时监控设备的运行状态。PLC负责实时从各传感器采集模拟信号,并转化为数字信号发送到工控机,同时接受工控机设定的参数和指令,控制压力、流量、位移等模拟量和开关量。

该系统选用RS-232进行串口通信[7]。各类传感器将检测到的模拟量实时反馈给PLC,形成闭环控制。

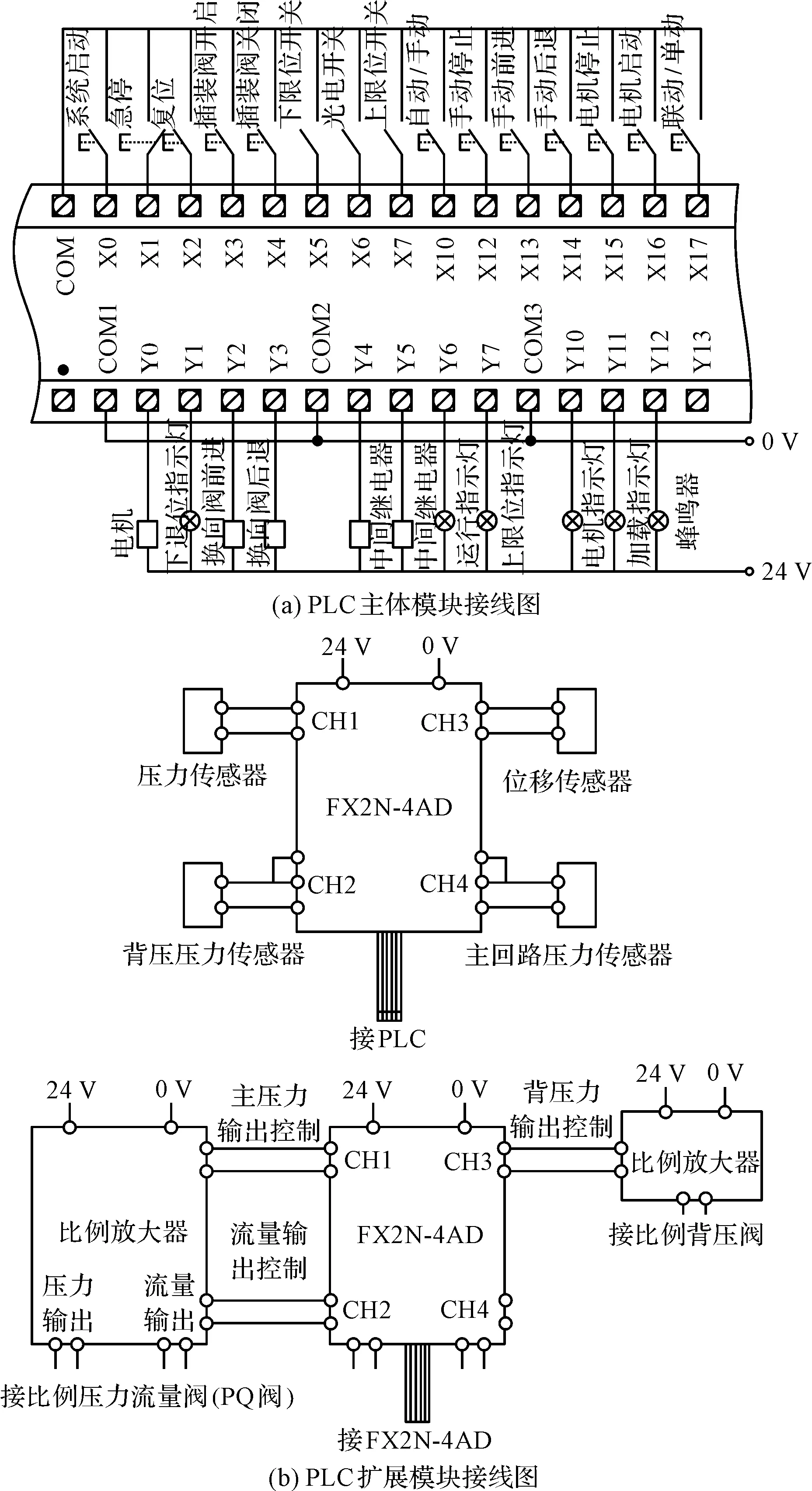

PLC模块包括主体模块和扩展模块。其中,主体模块的输入回路包括启动开关、急停开关、手动/自动开关,以及行程开关和光电开关等;输出回路控制各电磁阀开闭的中间继电器、电机等。扩展模块主要为FX-2N-4AD和FX-2N-4DA。

PLC接线原理图如图2所示。

图2 PLC接线原理图

其中,FX-2N-4AD模块主要用于将位移传感器、电流传感器、压力传感器的电压(电流)信号经过转化输入到PLC,PLC将输入的数字量变换为相应的位移、电流、压力的大小。FX-2N-4DA模块用于输出电压(电流)信号,其电压(电流)信号经过放大之后,用于控制比例压力流量阀,实现系统的压力、流量连续可调;同时,电压(电流)信号经过放大之后,用于控制比例背压阀,实现系统加载的连续可调[8]。

2.2 系统液压回路

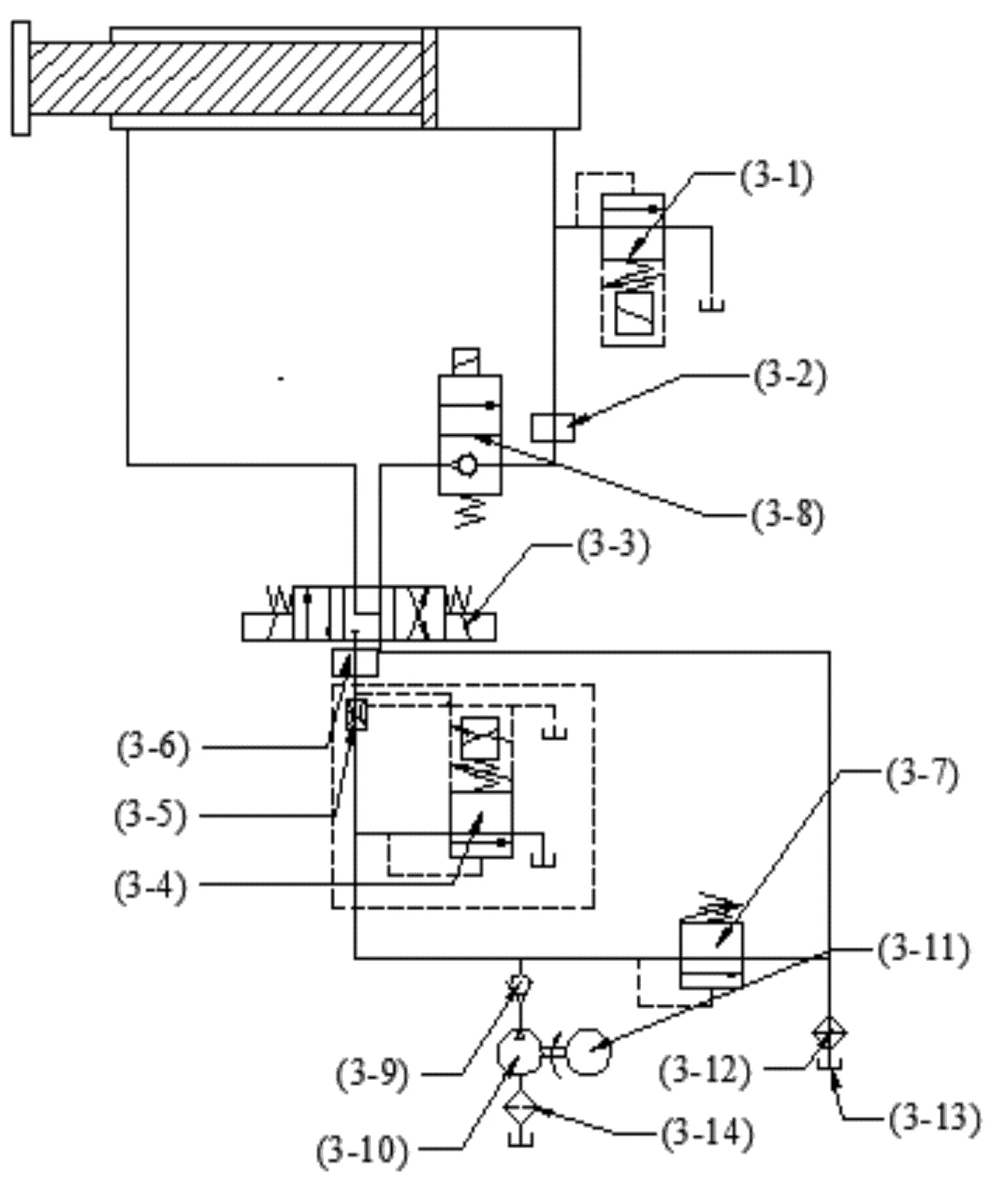

液压回路通过电控系统,控制液压缸回油路上的比例背压阀、阀芯开度大小,实现模拟载荷大小的调节;液压泵通过主阀组和PQ阀向液压缸提供油液。主阀组由电磁换向阀和电磁插装阀组成,控制液压缸的运动方向和启停;PQ阀由流量阀和比例溢流阀组成,通过电控系统调节液压缸进油路上PQ阀、阀芯开度的大小,实现压力和流量大小的调节,进而控制液压缸的前进速度和压力。

通过主压力传感器和背压力传感器可得出液压缸内油压;高压滤油器设计在液压泵的出油口,回油滤油器设计在系统回油处,泵的吸油口处设置吸油滤油器。拉压力传感器显示数值,为最终作用于伺服电动缸上的力。

液压加载系统原理图如图3所示。

图3 液压加载系统原理图(3-1)—比例背压阀;(3-2)—背压压力传感器;(3-3)电磁换向阀;(3-4)—比例溢流阀;(3-5)—比例流量阀;(3-6)—主压压力传感器;(3-7)—安全阀;(3-8)—电磁插装阀;(3-9)—单向阀;(3-10)—液压泵;(3-11)—电机;(3-12)—回油滤油器;(3-13)—油箱;(3-14)—高压滤油器

3 加载系统的软件设计

系统软件主要分为:上位工控机软件和PLC程序软件。上位工控机软件主要实现用户定义、参数设置、实时状态监视及运行控制等;PLC程序软件主要完成对各类开关、继电器、传感器、液压阀及电机的控制。

3.1 上位工控机软件

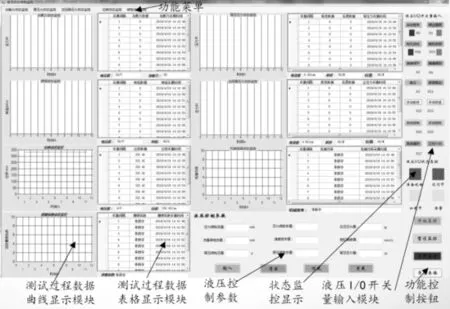

3.1.1 软件模块化设计

根据控制系统的设计要求和功能需要,控制系统软件主要分为:用户权限管理模块和系统主控模块[9-12]。其中,系统主控模块包括液压控制参数、液压I/O开关量输入、功能控制按钮、状态监控显示等。

软件主界面图如图4所示。

图4 软件主界面图

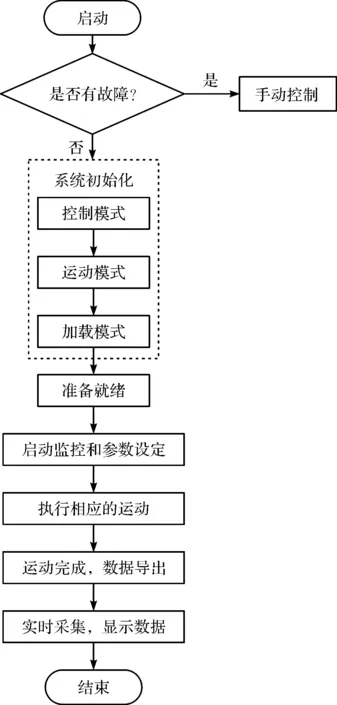

3.1.2 主程序工作流程

根据液压动态加载控制系统的功能要求,本文设定主程序的工作流程,如图5所示。

图5 系统的主程序工作流程图

3.2 PLC程序设计

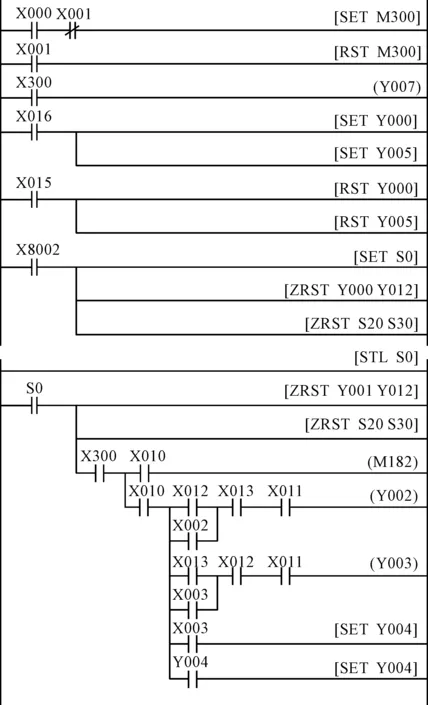

PLC程序用GX-Developer软件中的梯形图、指令表、SFC进行编程,方便直观[13]。PLC系统程序包括初始化控制程序、模拟量AD/DA模块程序、自动控制程序3部分。

系统运行时,首先接通PLC进入自检状态,如果PLC没有自检错误,系统即进入初始化程序,包括系统启动、电机启动和急停。系统上电后,首先通过初始化控制,对液压缸运行状态进行安全检查,使液压缸处于两个限位开关之间。

初始化控制程序如图6所示。

图6 初始化控制程序

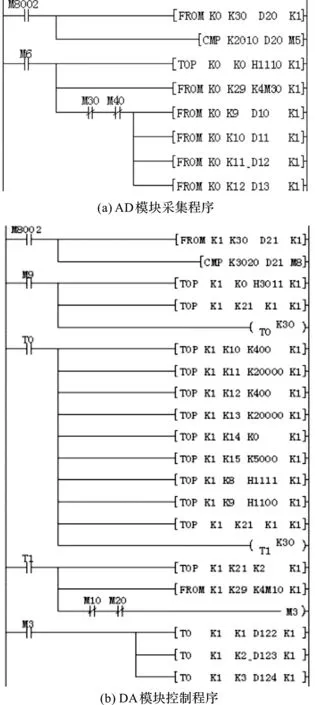

系统加载过程中,PLC通过模拟量AD/DA模块程序,对输入的模拟量数据进行采集,对输出的模拟量参数进行设定。

模拟量AD/DA模块程序如图7所示。

图7 模拟量AD/DA模块程序

AD模块控制程序自动采集加载力、主压力、背压力、位移、电流等灵气,并发送到工控机,在上位机数据曲线显示模块和数据表格显示模块上实时显示。

在上位工控机程序的液压控制参数区域,输入实验相关参数,通过三菱PLC的DA模块控制程序,将实验参数转化成相应的电流值或电压值,并输入到PQ阀和比例背压阀中。

在输入参数后,系统先进行自动回原点动作,使液压缸回到下极限的位置,然后切换到自动控制程序下,确定单动/联动模式和加载模式,进行相应的动态加载。

自动控制程序如图8所示。

图8 自动控制程序

4 实验及结果分析

为了研究负载对滑动螺旋副机械效率的影响,本文设置相关了实验。实验过程中,通过液压动态加载平台对伺服电动缸进行加载。

4.1 测试方法

根据测试需求,笔者对液压缸和被测电动缸进行双轴联动运动。在双轴联动模式下,先设定液压缸的加载方式、速度、背压力,然后启动液压缸,使其运动接近被测电动缸;双缸接触后,被测电动缸启动,以对顶方式向液压缸加载移动,当拉压力传感器上的力达到设定的背压力值后,保持加载移动状态,维持加载力不变。

4.2 测试数据

笔者通过设定液压加载系统,使液压缸产生的背压力分别保持在5 000 N、10 000 N、15 000 N、20 000 N、25 000 N。实际加载力大小通过安装在被测电动缸与液压缸之间的拉压力传感器读出,实际转矩值大小通过被测电动缸的伺服驱动器读出;通过“压力-转矩”法,实时地对被测滑动螺旋副的机械效率进行测定和采集;过程重复10次,最后分别取各实验数据的平均值。

液压恒定载荷加载实验结果如表1所示。

根据分别设定在5 000 N、10 000 N、15 000 N、20 000 N、 25 000 N下,背压力相应的动态监控数据图可知:加载力精度达到98.85%,机械效率波动范围小于5%,且实验结果较为稳定。

表1 液压恒定载荷加载实验

本文以10 000 N背压力为例,来采集实验过程的动态监控数据,如图9所示。

图9 10 000 N的动态监控数据图

图9结果表明:在恒定载荷的模拟加载下,系统可以实时采集到滑动螺旋副所受的加载力和转矩。

5 结束语

本研究主要介绍了一种基于工控机与PLC控制的液压动态加载平台,包括硬件系统和软件系统,并对滑动螺旋副进行了模拟加载实验。

实验结果表明:在恒定载荷的模拟加载下,系统可以实时采集到滑动螺旋副所受的加载力和转矩;加载力精度达到98.85%,机械效率波动范围小于5%,且实验结果稳定

该测试平台具有操作简单、自动化程度高、检测效率高等优点,解决了以往平台存在的加载精度低、实时性差、机械效率波动范围大的问题。