平臂塔机超长附着在超高层施工应用

2020-03-09孙宝海李加敖孟庆生

孙宝海,李加敖,孟庆生

(1.山东电力建设第三工程有限公司,山东 济宁 261031;2.山东中建众力设备租赁有限公司,山东 济南 250222;3.济南四建集团机械设备有限责任公司,山东 济南 250000)

现代超高层建筑设计中,通常采用框架-核心筒结构形式,核心筒施工常采用爬模或钢平台施工工艺,在施工中,外框施工常常滞后于核心筒进度8~20 层左右,为解决钢结构、材料、工具设备等垂直运输问题通常采用在核心筒设置内爬或外挂动臂塔机方案;采用内爬或外挂动臂塔机施工具有效率高、起重量大、使用标准节少的优点;但缺点也很明显:如爬升时间长、爬升次数较多、拆除难度大、拆除时间长、核心筒结闭慢、安拆爬升成本高、后做结构施工质量难以控制等一系列问题;对于高度在200m 高左右的爬模或超高层施工的超高层建筑,因高度不是很高,使用的塔机标准节不是很多,应优先选用外附式塔机,外附塔机具有附着顶升快、安拆方便、安拆低的优点,对于抢工工程具有明显优势;但外附塔机需解决塔机超长附着问题,因外框滞后核心筒较多,将塔机附着于外框的常规做法将导致塔机大臂与核心筒爬模或钢平台干涉,为保证正常施工需将附着埋件设置在核心筒上,将塔机附着于核心筒上,解决超长附着问题;我单位结合超高层建筑工程的特点,通过对塔机超长附着的施工研究,成功解决了塔机超长附着问题,并在济南黄金国际广场工程成功运用(附着杆最长达21m),取得了良好的经济、社会效益,对于类似工程、异形工程等需超长附着的工程具有借鉴意义。

1 工程概况

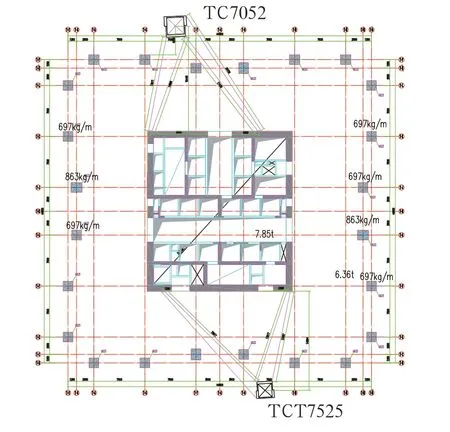

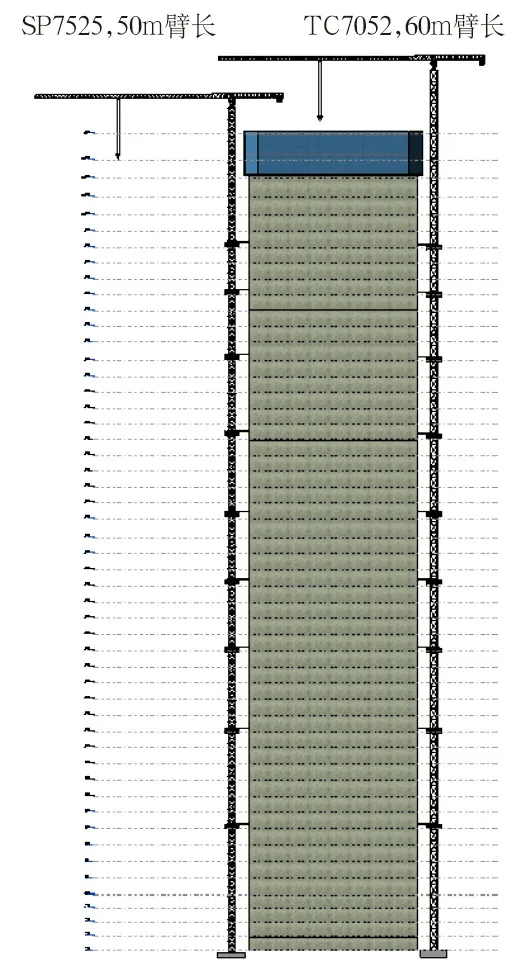

济南黄金国际广场工程建筑面积约16.3 万m2,主楼42 层,高207.10m,地下3 层,框架-核心筒结构形式,爬模施工。为满足钢结构吊装要求及土建施工需要,主楼选用2 台塔机配合施工(1 台TC7052 塔头式塔机、1 台TCT7525 平臂塔机),TC7052 臂长覆盖TCT7525 塔身,为确保施工安全,TC7052 塔机始终比TCT7525塔机高度高12m(图1);TC7052 塔机(臂长65m,起重臂向东)安装于主楼北侧,塔机中心距核心筒外墙垂直距离15 445mm,距外框垂直距离4 256mm;TCT7525 塔机(臂长50m,起重臂向东)安装于主楼南侧,塔机中心距核心筒外墙垂直距离14 594mm,距外框垂直距离3 344mm。

图1 塔机平面布置、附着位置图

2 塔机平面附着点选择及杆长确定

2.1 附着点选择

塔机附着在主楼核心筒剪力墙上,选择附着点时,应重点考虑以下因素。

1)附着处结构应能够满足塔机附着反力要求;本工程塔机附着于主楼核心筒剪力墙上,附着处承载能力强,完全能够满足塔机附着要求(设计院已复核)。

2)满足塔机附着角度要求;过大或过小的附着角度都会使附着内力成倍增加,附着角度应控制在30°~70°为宜。

3)满足外框钢结构吊装要求;塔机附着于核心筒上,附着杆需穿越钢结构外框,附着杆下应无外框钢柱,以免影响钢柱吊装,影响施工进度。

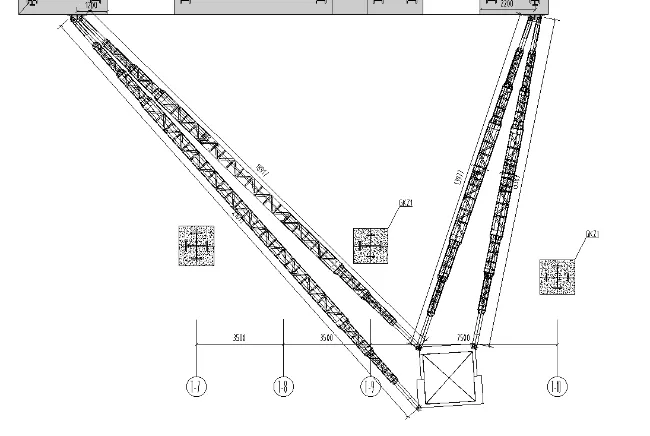

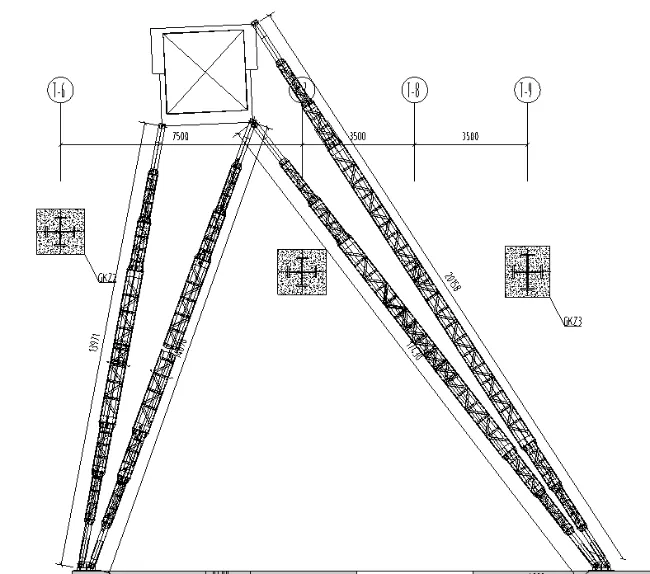

综合考虑以上因素,最终确定塔机附着平面定位如图2、图3 所示。

图2 TCT7525塔机附着示意图

图3 TC7052塔机附着示意图

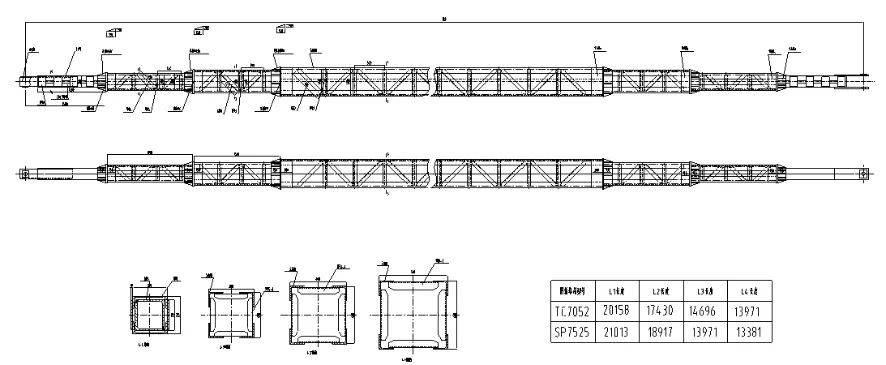

2.2 附着杆长确定

本工程塔机采用四杆附着,附着点确定后,即可确定附着杆长,下表为附着杆长汇总如表2 所示。

表2 附着杆长汇总 (单位:mm)

3 塔机立面附着点布置及常规附着转换

立面附着点的合理布置,能够减少附着次数,对于提高功效、缩短工期至关重要,选择立面附着点时,应重点考虑以下因素。

1)爬模的影响 本工程爬模高15.2m,覆盖3.5 个楼层,设置塔机附着点时应考虑吊装的材料、构件能够越过爬模防护平台,否则会延误工期。

2)钢柱吊装影响 本工程核心筒内25 层以下设计有24 根型钢柱,在核心筒施工过程中,型钢柱需领先核心筒混凝土结构2~3 层,型钢柱的吊装到了标准层后宜2~3 层一吊,以减少焊接量,提高效率;因此塔吊附着点位需考虑钢结构安装需要,避免附着过晚导致影响核心筒钢结构施工,或附着过早造成资源浪费、延长工期。

综合考虑以上因素,确定附着点高度,附着简图如图4 所示。

图4 塔机附着简图

随着外框高度增加,宜将下部超长附着拆除,循环向上使用,将塔机附着转换到外框柱上(常规附着);不宜全部使用超长附着,全部使用会增加施工成本,影响后期二次结构及装饰施工;该工程因外框滞后核心筒较多,每台塔机加工3 套超长附着,可以满足施工要求;塔机外框附着点设置按塔吊说明书中最经济附着点位设置最为经济合理,转换次数最少,对现场施工的影响程度最低。

4 超长附着的设计

超长附着具有长度长、自重大、截面大的特点,设计附着杆应考虑自重影响,附着杆应具有较大刚度,避免自重作用产生过大的挠度;本工程附着杆最长21 013mm,为超长附着,为此附着杆采用格构式设计,截面600mm×600mm,主肢采用┕100×12mm,缀条采用┕50×5mm,缀条间距600mm,材料选用Q345B,为充分利用材料的强度、节省材料、减轻自重和增大刚度,附着杆采用变截面四肢格构式(图5)。

图5 变截面四肢格构式附着杆

5 附着杆的内力计算

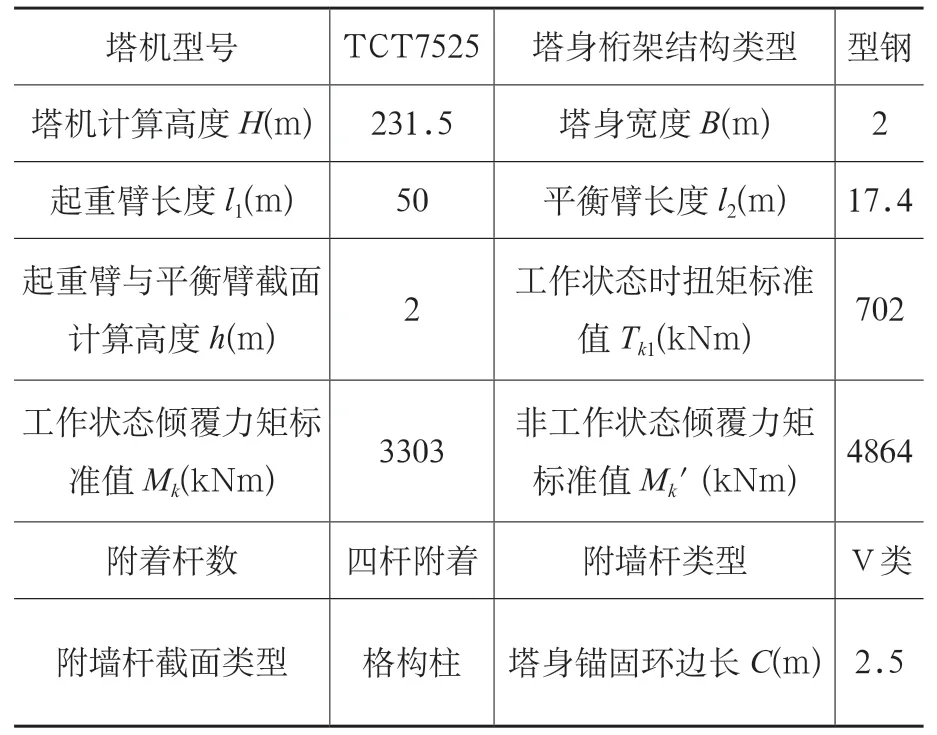

5.1 塔机及附着杆参数(表2)

表2 TCT7525塔机及附着杆参数

5.2 工作状态附着杆内力计算

1)通过附着受力分析计算,最大附着反力RE=384.5kN。

2)扭矩组合标准值按说明书,Tk=702kNm。

3)附着杆内力计算:塔机扭矩Tk 由附着系统承担,水平内力Nw=1.4RE=538.3kN。

四杆附着属于一次超静定结构,用力法求解,θ由0~360°循环,计算各杆极值。

最大轴压力:T1=±700.7kN,T2=±231.5kN,T3=±515kN,T4=±690.38kN。

5.3 非工作状态附着杆内力计算

非工作状态内力计算(此工况下不计扭矩)与工作状态同,且各杆轴力小于工作状态,校核以工作状态为准

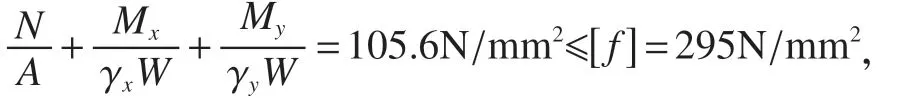

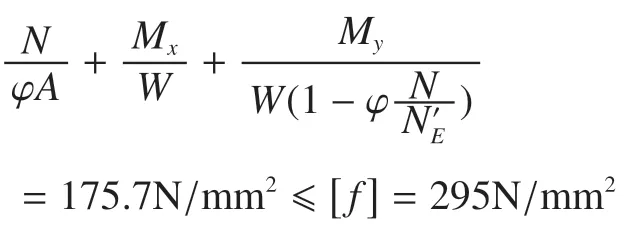

5.4 附着杆校核

工作状态下的附着杆1 杆轴压力最大、且1杆最长,为此只需校核1 杆即可。

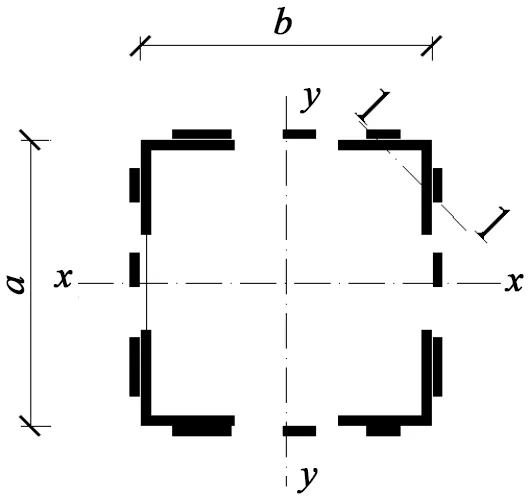

1)附着1 杆参数 附着杆加工成四肢缀条格构式桁架,截面600mm×600mm,主肢┕100×10mm,缀条┕50×5mm,材料Q355B,截面如图6 所示。

图6 附着杆截面图

2)强度校核经测量附着1杆自重G1=20.5kN,附着杆1长l1=21.016m,

满足要求。

3)整体稳定性校核

满足要求。

4)分肢稳定性校核

5)缀条稳定性校核

TC7052 塔机附着验算步骤同上,结果均满足要求,计算略。

6 超长附着的安装

本工程附着杆最长21 013mm,为便于运输,附着杆在加工厂内分段加工,现场拼装,拼装应保证附着杆的挠度在允许范围内。

超长附着杆的安装基本程序和常规附着相同,但因本工程采用爬模施工,安装难度增加;附着杆的安装需在爬模爬升露出埋件、混凝土强度达到要求后,才能进行;爬模爬升后,埋件处无焊接及安装人员作业平台,解决作业人员作业平台方可完成塔机附着安装;因核心筒与外框高差较大,从外框搭设作业平台既不经济也不可行;为此,经现场考察,设计了一种装配式可拆卸的便捷附着作业平台,通过8#工字钢挂在爬模主龙骨上,当附着施工完成后,可将附着平台方便的收回爬模内;附着平台解决了附着安装难题,在本工程成功运用,顺利完成附着安装;附着平台不仅安全可靠,而且制作成本低,安装方便,受到建设方、施工总承包一致好评。

7 结语

超长附着的成功运用,为爬模或钢平台施工的200m 左右超高层建筑增加了一种优选的施工方案,同时,对于异性建筑等需超长附着的建筑亦具有指导意义。