高层建筑混凝土泵送施工技术要点

2020-03-09翁邦正欧阳杰

翁邦正,杨 接,廖 程,欧阳杰

(中国建筑第二工程局有限公司 西南分公司,重庆 400023)

混凝土泵送技术是指在混凝土拌合物坍落度不小于1m 时,通过泵送方式开展作业的一项施工工艺,具有运输效率高、技术流程简单、施工难度小、自动化水平高等优点,在工程建设中应用广泛[1]。近些年我国建筑行业发展迅速,高层建筑数量越来越多,这就对施工技术提出了更高要求,而混凝土泵送施工技术可满足高层建筑混凝土输送需求,对于保证施工质量、提高施工效率具有重要意义。为充分发挥混凝土泵送施工技术优势,就需要对其技术要点及常见问题展开探讨,加强对高层建筑混凝土泵送施工过程的控制[2]。

1 工程概况及难点

某建筑工程项目位于市商业金融区中心地段,具有办公、休闲、娱乐、居住、酒店等功能,属于综合性建筑项目。该工程总建筑面积52万m2,最高处约260m,其中地上54 层、地下3层,整体结构为组合结构形式,采用筏板基础,根据楼层的不同,选用强度等级相匹配的混凝土。此次施工所用混凝土强度等级最高为C60,属于高强混凝土,主要用于1~12 层核心筒墙体、外围组合柱等结构中。

该工程项目规模较大,整体结构复杂,涉及弧形剪力墙柱、异形暗柱等,需要用到大量钢筋,钢筋分布比较密集,会加大混凝土浇筑难度。同时,施工所用到的混凝土强度等级高,混凝土粘度大,施工现场周围空间有限,泵管水平摊铺长度较小,泵送高度达260m,所面临的泵送阻力比较大,泵工施工难度大。并且,混凝土泵送施工受原材料质量影响,与配制比也有较大关系,如果材料质量不达标、配制比不合理,都容易造成混凝土离析等质量问题,导致泵管堵塞而影响施工。

2 高层建筑混凝土泵送施工技术要点

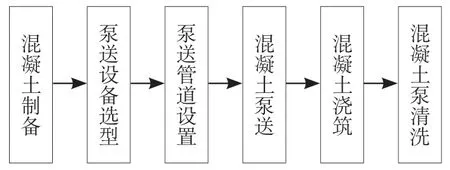

在混凝土泵送施工技术实践过程中,具体施工流程如图1 所示,技术要点主要包括以下几方面。

图1 混凝土泵送施工流程

2.1 混凝土配制

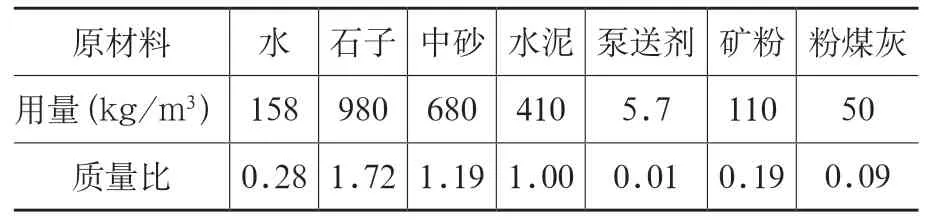

混凝土配制主要从原材料选择和配合比控制两方面分析。就原材料来讲,混凝土粒径越大发生泵管堵塞的可能性就越高,所以应严格把控混凝土骨料粒径大小[3]。此次施工中,所用石子为连续级配碎石,粒径大小在5~25mm 范围内,含泥量小于0.1%,母岩强度为112.0MPa。细骨料选用中砂,细度模数在2.5~2.9 之间,含泥量小于0.3%。所用水泥为普通硅酸盐水泥,抗压强度为10.2MPa、抗折强度为28d,各项性能指标均满足国家规定标准。混凝土中还添加有泵送剂、掺合料,其中泵送剂减水率为30.0%,与水泥有着良好的适应性;掺合料为S95 级矿粉及Ⅱ级粉煤灰,可提高混凝土密实度和耐久性。对于混凝土配合比,应在保证混凝土强度前提下,遵循耐久性、经济性、可泵性原则,经反复试验,最终得到最佳配合比,以C60 强度混凝土为例,其配合比如表1 所示。混凝土出站坍落度为235mm,3h 坍落度损失小于10mm。

表1 C60混凝土配合比

2.2 泵送设备选型

在选择泵送设备时,需结合泵送距离、泵送高度、混凝土粘度等因素考虑。通常情况下,应对泵送中存在的泵损做科学估算,再以混凝自重及泵压损失为参照,确定最低压力值,初步选择泵送设备。然后根据施工现场的泵送路线,对混凝土位移和泵压进行精准计算,完成混凝土泵模型的构建[4]。再通过定量计算的方式,确定混凝土工作性能粘度,减少计算误差。根据工程实际情况及计算结果,此次施工主要选用三一重工拖车泵,可满足300m 以下的泵送需求,地下室部分则采用汽车泵和拖式输送泵开展作业。

2.3 泵送管道布置

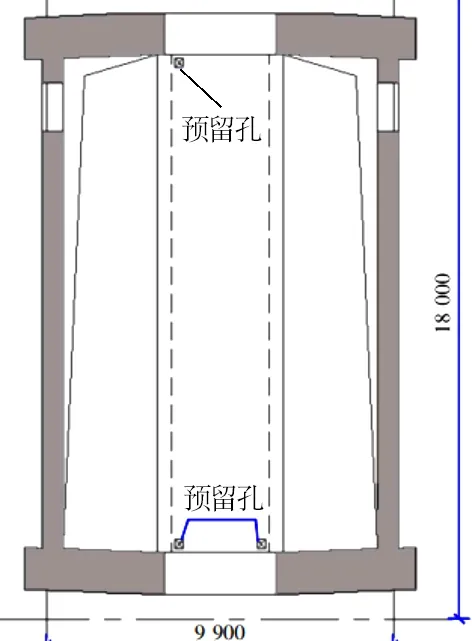

布置泵管时,应遵循弯管最少、距离最短原则,降低泵管阻力。为避免出现倒流现象,应平衡水平管与竖管之间的动力,根据泵送高度大小,水平管的折算长度需大于其1/5。架设水平管时,需用地墩上焊接的支架进行固定,每个混凝土墩台长、宽、高分别为50cm、30cm、30cm,彼此之间间隔2m,可防止水平管在泵送过程中发生偏移。对于竖向泵管,需用墙体上的预埋件做固定处理,每个加固构件之间的高度差为2.5m。为便于竖向泵管穿过楼层,楼板上预留有方形洞口,其大小为25cm×25cm,平面布置情况如图2所示。泵管向上布置时,为减小泵送阻力,不建议采用直角弯管,可通过脚手架设置斜道完成泵送作业。泵管向下布置时,为防止混凝土离析现象的发生,可设置一段管口向上的斜坡段或水平段,对混凝土自落起到缓冲作用。泵管连接处,应确保牢固性,并做好密封处理,避免出现漏浆问题。对于高压泵管,需在直管两端0.5m 处进行固定,弯管弯头处也应固定好,具体可借助U形卡具实现。

图2 竖向泵管预留孔平面布置情况

2.4 混凝土泵送

开展混凝土泵送作业前,先对泵送设备和管道进行全面检查,尤其注意易损伤部分,发现故障问题时及时修复,更换损坏部件,保证泵送设备工作性能的良好性。检查泵管的密闭性、接头处牢固性,确保泵管的正常使用。正式作业前,需将主油泵油量调制最大,加水运转10min,对泵送动作、系统压力等进行检查,无异常现象后,采用砂浆对管道进行润滑,其配合比为1∶1。工程实践中,应确保泵送动作的规范性,具体注意以下几点问题。

1)考虑泵管自身阻力,应合理控制泵送速度,泵送前期速度不可过快,需保证可随时实现反泵,当泵送设备运行状态趋于平稳后,可逐渐提高泵送速度。泵送速度的控制,是通过改变泵液压系统压力实现的,根据该工程项目实际情况,液压系统压力不得超过20MPa。

2)混凝土泵送过程中,如无特殊情况不可突然停泵,需确保作业的连续性。当发现混凝土数量有限,可能发生泵送不及时现象时,应结合现场施工实际情况,对泵送速度做适当调整,避免停泵现象的发生[5]。

3)如果出现停泵,且20min 内无法恢复泵送时,为保持泵管的润滑性,对于长度较大的泵管,需每隔5min 泵送少量混凝土,如果停泵时间过长,则应将泵送装置清洗干净后再次进行泵送作业。混凝土泵送过程为:泵少量水→加纯水泥稀浆→泵送砂浆→混凝土泵送。

2.5 混凝土浇筑

浇筑泵送混凝土前,需先详细了解建筑工程具体结构,掌握其特点、明确浇筑难点,结合施工场地范围、运输道路情况、混凝土制备设备安放位置等因素考虑,采用分区域划分的方式,分次完成混凝土浇筑。同时还需检查模板、钢筋布设情况,清理模板表面杂物及内部积水,并通过洒水保持模板的湿润性。混凝土入模时,距离浇筑面越近越好,一般控制在1m 以内,当混凝土自落高度大于2m 时,为防止其对钢筋及模板造成较大冲击,可借助溜槽或者串通,来减轻混凝土下落的冲击力。并且,混凝土浇筑应尽可能保证其连续性,这就需要根据施工需求和进度安排,准备好相应的混凝土材料,避免出现施工中断问题。对于竖向结构来讲,在进行混凝土浇筑时,同一位置不能重复布料,需采用移动布料方式浇筑,布料范围大约为2~3m。最后,在混凝土振捣作业环节,每次振捣时间不宜过长,控制在15~30s 范围内最为合适,并且需在0.4m 范围内移动振捣棒。完成第一次混凝土浇筑后,为提高振捣密实度,避免骨料下沉分离,需进行二次复振,还可以有效排除混凝土中的气泡,确保混凝土浇筑施工质量。

在高层建筑混凝土泵送施工过程中,应注重水平缓冲层的设置。混凝土泵冲程开始,产生向上的压力施加到混凝土上,冲程结束后,高处混凝土会形成向下的压力,并且压力会随着混凝土所在高度的提升而不断增强,泵送效率较低,且容易造成泵管损坏。所以,在该工程项目中,35层处设置有水平缓冲层,吸收部分压力,使泵管始终具有具备较强的向上压力,确保混凝土的顺利输送。泵送时,需控制料斗内剩余混凝土量,其高度不得低于20cm,避免因余料太少导致空气进入而发生逆流问题。

2.6 混凝土泵清洗

完成混凝土泵送浇筑后,为方便下次泵送施工,需进行洗泵操作,根据洗泵方式的不同,主要将其分为气洗和水洗。所谓气洗,是指借助空压机设备,使其产生高压气体,冲击力作用于海绵球上,使其能够将混凝土从管道中推送出来,并加以回收,进而完成泵洗作业。水洗则是在重力作用下,实现对管道的清理,一般适用于竖向管道,在清洗水平管时,为避免发生堵管现象,需将其拆分开逐段清洗[6]。要注意的是,无论是采用气洗还是泵洗,都需要借助液压截止阀来实现,需将其安装在泵口位置处。

在两种泵洗方法中,气洗法清理效果一般,存在一定的危险性,并且会造成混凝土的浪费,而水洗法清理效果较好,通常可一次性清洗干净。

该项目工程选用水洗法,先泵送一定方量同比例砂浆,牛皮纸浸水处理后作为塞子使用,数量以4~5 个比较合适,可将混凝土残留清理干净,然后加泵送净浆,用量大约为4m3,最后泵送水。当水从泵口流出时,将液压截止阀关闭掉,S 阀对中,打开截止阀,借助水的高差压完成对泵管的清洗。

3 混凝土泵送问题和对策

在混凝土泵送施工过程中,经常会遇到一些问题,会对施工效果和施工质量造成不良影响,所以在实践过程中,就需要采取科学策略有效应对常见问题,才能顺利完成混凝土泵送施工。

3.1 泵送管堵塞问题和对策

采用混凝土泵送工艺时,经常发生堵管现象,影响了施工的顺利进行。造成该问题的原因包括以下几点:①泵管连接不当、接头处密封性较差;②泵送速度控制不到位,混凝土泵送量较多;③混凝土质量不达标,粘性较强;④泵管内部残留于混凝土;⑤停泵时间过长。针对泵送管堵塞问题,首先应科学布设泵管,选择具有较强承重能力及耐压力的密封圈,确保泵管连接处能够密封严密,并固定牢稳。其次,应严格控制泵送速度,遵循先慢后快原则,根据施工进度缓慢提升泵送速度[7]。另外,为避免泵管内有残留混凝土,每次完成泵送作业后,都需要将泵管清洗干净。并且,应选择高强度混凝土材料,确保配合比及坍落度的合理性,夏季和冬季搅拌混凝土时,分别选用冰水和温水,以提高混凝土质量。

3.2 混凝土泌水、离析问题和对策

高层建筑高度较大,泵送距离一般比较长,且泵送混凝土有着较高的流动性,出现泌水、离析的几率比较大,混凝土凝固后便会出现裂缝,影响了混凝土泵送施工质量。为避免该问题的发生,在混凝土配制阶段,在实验室得出具体的配合比后,需结合施工现场实际情况,浇筑实验方,根据实验结果对配合比做出适当调整。同时,混凝土搅拌时间,需根据外加剂性质来调整,如果外加剂为粉末状,可与水混合配制成水溶液,浓度大约为20%~30%为最佳,再加水搅拌,则按照水剂外加剂标准,对搅拌时间加以控制。如果粉剂外加剂直接与其他材料进行搅拌,则应适当延长搅拌时间,再多搅拌60~90s 左右。除此之外,还要做好对混凝土计量设备的检查工作,避免因计量误差造成混凝土泌水、离析问题。对水称、外加剂称工作性能进行检查,避免出现计量错误而引起称量过多;对水泥、砂石称重设备进行检查,防止因计量故障造成下料不足。

3.3 混凝土抓底、板结问题和对策

抓底、板结问题,也是混凝土泵送施工中的常见质量问题,当泌水情况比较严重、水泥用量过高、外加剂用量过高、砂率小时,便容易造成抓底或板结现象。针对该问题,在施工过程中可采取以下对策:减少单位用水量;适当提高砂率;控制好粉煤灰等掺合料用量,减少所用水泥量;严格把控外加剂用量,不可过多;选用引气、增稠、保水性能较强的混凝土外加剂。

4 结语

将泵送混凝土施工技术应用于高层建筑工程项目中,对于施工效率及施工质量的提升具有重要意义,是高层建筑建设中的一项重要工艺,需注重其推广应用,发挥技术优势。随着我国高层建筑数量的不断增多,以及建筑高度的持续增加,都对混凝土泵送施工技术提出了更高要求,这就需要加大对该项工艺的研究力度,改善其中存在的问题,不断提高施工技术水平,以便更好地服务于高层建筑建设。