超高层建筑爬模斜爬施工技术应用

2020-03-09何书杰袁亚军王久斌李少华蒋明丹

何书杰,袁亚军,王久斌,李少华,蒋明丹

(中国建筑第二工程局有限公司,北京 100010)

1 爬模技术特点及斜爬应用

在超高层建筑施工中,液压爬模施工相比于传统方式不仅速度快,而且人工效率较高,具备一定的优越性。同时随着建筑高度的不断增加,核心筒墙面的厚度也会产生相应的变化,而爬模在进行变截面爬升过程中,需要根据具体的高度来调整相应的爬升方式,从而顺利地完成相应的工作。

传统的爬模施工过程中若遇到变截面墙体则需安装垫块进行调整,调整后再爬升。从当前的情况来看,墙体厚度变化范围在100mm 以内,都可以直接完成相应的爬升工作,不需要进行工艺的调整和改进。在截面厚度变化较大时,如截面厚度变化为100mm 时,传统施工时应使用50mm的垫块进行配合施工,从而减小爬模的倾斜角度,爬升完成后方可恢复正常施工状态;当截面厚度变化达150mm 时,需使用2 块50mm 的垫块进行配合施工,待爬升2 次后方可恢复正常施工。传统的施工方法工序复杂,且施工工期较长,制约了爬模在超高层建筑中的应用和施工进度,除此之外超高层建筑的墙体变截面位置较多,变截面的幅度较大,一定程度上增加了施工成本。

某市综合商务楼建筑为地下4 层,地上42层,建筑总高度约为150m,结构型式为钢框架-混凝土核心筒结构,核心筒结构为18m×27m的矩形结构,核心筒外部四角内插十字形工字钢,核心筒结构的剪力墙厚度为400~750mm,剪力墙随着高度的增加厚度逐渐减小,随着高度的变化共变化三次截面,其中8~9 层处三侧墙体厚度缩减150mm,其他部位墙体厚度缩减50~100mm。在施工过程中该商务楼使用爬模进行施工,在传统的爬模施工中,150m 建筑高度的爬模施工需多次垫高才可完成。

在变截面墙体处,若爬模以斜爬度过变截面,则可减少施工工序和工期,降低施工成本。爬模变截面斜爬创新施工技术是在传统施工工艺的基础上,取消了传统施工工艺中的垫块或垫板,爬模的垫板上不在导轨上设置垫高处理,将变截面处导轨变更为斜向导轨,爬模的滑动支座与爬模的连接为铰接,在爬升过程中可产生转动,随导轨的伸缩而伸缩,减少了施工的工序,从而缩短了施工工期。在剪力墙厚度变截面厚度达到150mm 时也不需要进行垫块施工,极大程度上减少了人力、财力的投入,节省了施工的成本。如中国人寿大厦项目在施工过程中使用了爬模斜爬的施工工艺,解决了变截面施工的难题,具有显著的经济效益和社会效益,缩短了施工工期,降低了施工成本。

2 爬模施工部署

超高层建筑核心筒主体结构施工时,将水平构件与竖向构件同步施工,主要滞后施工的是楼梯间内的混凝土构件,核心筒外侧的剪力墙构件均通过爬模施工,核心筒内侧的剪力墙构件的爬模布置在电梯井附近,除此之外其他构件均使用常规的模板施工技术施工。

楼梯间内的混凝土构件使用植筋的方式连接,筒外钢筋与核心筒墙体的连接使用先预埋钢筋,后浇筑的施工技术。该建筑爬模施工主要是在主体结构的2 层施工完成后安装液压爬模,待3 层墙体施工完成后首次爬升,之后每施工完一层随即进行爬升。若某层层高高于标准层时,在爬模上安装常规模板进行浇筑施工,之后进行整体爬升。

该楼一共布置42 榀机位,其中外侧26 榀,内侧16 榀。外侧架体的机位最大跨度约为4.5m,悬挑2.6m,最大承载宽度约为4.05m;内侧架体的机位最大跨度约为3.9m,悬挑1.95m,最大承载宽度约为3.45m。除此之外还有两榀架体直接安装在消防电梯井中,仅作为操作平台使用。

3 爬模安装工艺

爬模安装流程如下:安装前的准备工作—组装三脚架—组装下挂架体—安装平台板—调试,组装各种安全设施,其中包括相应的照明设施和灭火器材等。完成以上工序之后,调试液压系统,浇筑混凝土,安装导轨,最后对爬模整体进行调试。

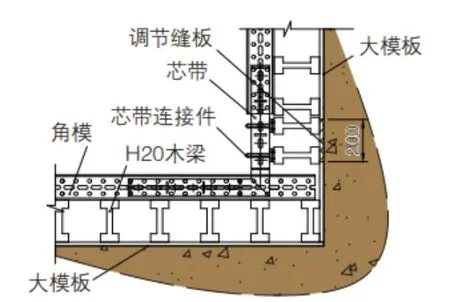

核心筒外钢框架在施工部署上存在滞后,核心筒与钢框架的水平连接件采用预埋的方式进行施工,预埋后将水平预埋筋弯起,不影响后续施工。钢框架施工至预埋筋位置处,再将水平弯起预埋钢筋拉直进行绑扎施工。阴角处模板使用调节缝板尺寸得到方法,阴角缝板处设计宽度约为200mm,浇筑完成后拆模时先拆除调节缝板再拆除阴角两侧的大块模板,之后再调节缝板的尺寸,调节完成该后再安装相关的芯带,并将芯带的销键打紧。当完成以上工序之后,再进行芯带的安装工作。在设计过程中,大模板可以进行调整,阴角模设计也随之改变,进而使得两侧模板更好地清理,模板阴角处理大样如图1 所示。

为有效地防止漏浆现象的出现,阳角模板可以采取仰角斜拉的方式加以调节,对不同的板面进行调整,阳角模板大样如图2 所示。

图1 阴角处理大样

图2 阳角处理大样

4 斜爬施工过程及关键技术

爬模提升施工的主要流程为:首先,有序完成下层混凝土的浇筑工作,接着拆除下层模板,随后对附墙的各项装置进行安装和调试,然后绑扎钢筋,在模板上固定相应的预埋件,最后浇筑混凝土。

4.1 施工准备工作

在液压爬模施工中,存在3 个安全风险阶段,第一是施工阶段,第二是爬升阶段,第三是停工过程。其中风险最大的是第二阶段。在这一阶段中,整个架体主要是由导轨承受相应的阻力,当完成爬升工作之后,架体才能将荷载传递至混凝土上,因此在施工过程中,首先要保持导轨的稳定性。

1)明确导轨倾斜角度,在进行爬升过程中,采取相关的模拟工序。在第8 层楼的位置上,墙体厚度变化范围为150mm,该层的层高4m。爬模施工前,借助有限元模拟软件进行模拟分析,爬模的导轨需沿墙体高度方向倾斜2.1°后,架体才能插入上方支座内,且在滑动过程中导轨不能与核心筒的结构层发生碰撞。经过现场检查并结合有限元模拟计算,在满足实际需求中,需将附墙撑较常规状态下延长83mm,才能满足实际和理论要求。

2)在爬模爬升的过程中,要对导轨荷载加以验算。导轨承受着重力荷载,同时也承受着一定的拉力。在墙体倾斜的情况下,所承受的拉力应加以划分,这种情况就对导轨性能提出更高的要求。在该工程中,借助之前的模型,对导轨的倾斜角度加以明确,随后采取相应的分析软件进行验算,得出相应的作用力,并将该作用力重新施加于导轨之上,对于导轨的稳定性加以核算。经过一系列的模拟和分析之后,计算出导轨的承受力,验证之后,发现导轨可以满足以上的各种要求和条件。

3)当核心筒墙面厚度不断变化时,架体的尺寸也会随之产生相应变化,而在施工过程中,也应针对架体进行实时清洁,从而有效地减少安全事故的发生。

4)根据现场情况对钢筋进行调整,可以适当地减少绑扎高度,以有效地避免在爬升的过程当中出现问题。

5)实施爬升的进程中要精细地放样,对于各种要处理和切割的部分,应明确其尺寸和位置。

4.2 斜爬主要工序

1)在完成混凝土的浇筑之后,达到拆模条件时,就可以调整倾斜度,完成相应的拆模工作,并对相关装置进行调节,安装相关挂座。

2)在开展爬升的进程中,提前借助回弹仪测试混凝土强度,当强度在15MPa 以上时,方可爬升,并开启相关的液压系统。

3)对附墙撑的长度进行调节,使得下架体的角度倾斜到最为适宜的位置。

4)将架体提升到一定高度,同时完成钢筋的绑扎工作。

5)进行模板移动,随后进行混凝土的浇筑,测试之后达到一定的强度和要求后,方可开展后续工作。

4.3 斜爬应注意的问题

在爬模安装的工序中,应充分考虑爬模架体可能出现的碰撞情况,在特定的位置预留一定空隙,在必要的情况下再进行模板的裁切。另外,变截面爬升的进程中,可能会出现导轨倾斜的状况,免不了会出现碰撞钢筋的状况。因此,可以结合现场状况,进行模拟爬坡,倘若出现碰撞的情况,则需要对此加以调整。在变截面爬升时,可能会出现相关工具滚落的现象,则应针对施工情况进行风险层面的防控,按照相应的规定和流程严格执行。通过对出现过的状况进行汇总,发现频发的问题主要是:一是清理不够到位;二是针对触碰的状况检查不够仔细;三是架体的爬升速率不能保持一致;四是有时为确保施工的便捷性,随意将架体加以切割。针对这些状况,在施工过程中,应对施工人员做好相关的监督和监管。

4.4 爬模拆除过程

爬模拆除的工作按照以下流程完成,首先要进行拆除前的准备工序,随后将模板拆除,接着拆除相应的模板桁架,随后将相关的液压装置合理拆除,随后将附加在墙体上的各项装置有序拆除,等完成各种装置的拆除工作之后,修补爬锥孔洞。

5 结语

以某大型超高层建筑为例,分析了在该建筑施工过程中采用爬模变截面技术,并结合斜爬施工的技术特点及使用范围,阐述了爬模安装流程、超限斜爬施工过程及关键技术、爬模拆除流程等施工要点。爬模变截面技术爬升工序简单,施工速度快,可节省施工成本,增效成果显著,可在同类工程中推广。