掘进巷道过陷落柱安全技术研究

2020-03-05吴长擂

吴长擂

(山西长平煤业有限公司,山西 晋城 048006)

陷落柱在我国煤矿开采中为常见的地质体,给煤矿的正常开采带来了巨大影响[1-3]。在实际生产中,陷落柱对煤矿的危害主要是破坏了煤层的连续性,影响了煤矿采掘施工。由于需要绕过陷落柱,放缓了掘进速度,同时要求提高巷道支护工作面安全系数技术难度,造成回采工作中的放弃开采,并影响到资源量的开发[4-5]。一般来说,由于陷落柱分布情况复杂,岩体松散,工作面地应力叠加,常常需要合适的支护方案。本文针对长平煤矿5303巷道掘进过程中遇到DX70陷落柱的问题,提出了掘进中存在的问题和安全防护措施,以确保煤矿的安全生产。

1 概况

长平煤矿位于太行山西侧南端,主要开采3#煤层。在5303中部底抽巷掘进过程中,该巷道已经掘进50m,预计在80.9m处,揭露DX70陷落柱。根据矿井地质预测资料,该陷落柱呈椭圆形,长轴约417m,短轴约140m,主要以粗粒砂岩、泥岩夹碎石为主,含有少量煤屑,相对干燥。陷落柱与煤层接触边缘煤层松软,见有风化现象,掘进过程中预计通过128m。为确保施工安全,需要对此区段进行安全支护。

2 过陷落柱中的难题

2.1 原施工设计方案

过巷道初期,结合矿井实际地质情况和生产实际,提出了三套过陷落柱的方案:

方案一:直接推过。在距离预测陷落柱位置30m时,采取边探边掘的方法对该陷落柱进行打钻探查,根据陷落柱的准确具体位置及水文地质特性,直接推过。此方案不会浪费煤炭资源,但是该方案工期较长,对采煤工作有影响。

方案二:掘进配巷甩陷落柱。施工探巷探测陷落柱的准确具体位置,并施工绕道绕过陷落柱。此方案工期短,相对安全,对采煤工作影响小。缺点是成本相对较高,会损失部分资源。

方案三:重新掘进,更换工作面。该方案安全系数高,但是工期较长,资源损失量大,易造成采掘衔接失调

2.2 存在的问题分析

根据矿井地质资料,结合实际遇到陷落柱的具体情况,确定执行方案一,直接通过陷落柱,但在掘进过程中主要面临的问题有:

(1)在通过DX70陷落柱期间,巷道顶板和帮围岩为陷落柱墙体破碎混合岩体,整体稳定性相对较差,护帮锚只能固定在松散破碎的岩体中,受应力的影响较大,支护效果不稳定;

(2)对巷道顶板与帮之间的三角煤柱的支护效果差,在通过陷落柱时容易造成垮落;

(3)巷道顶板应力集中,原顶板锚杆和钢带维护断面较小,对顶板的支护效果不及预期,钢板常出现断裂,并发生网兜和冒落现象。

3 过陷落柱安全技术

过陷落柱时除采用科学合理加固措施保证掘进面围岩体稳定以外,尚需采用适当的掘进工序工艺,从而与加固措施相辅相成,达到最佳的过陷落柱效果,减少过构造所带来的损失。根据5303巷道的实际情况,主要采取以下安全技术来进一步保证安全。

(1)加强矿压观测

通过过陷落柱期间顶板离层仪、顶板锚杆(索)压力表、围岩位移等数据观测、记录,定量分析围岩的稳定性,并做出预警预判。重点观测顶板及两帮位移量,对顶板条件不好地段及时采取补强支护措施。

(2)加强顶板支护

由于陷落柱周围围岩较为破碎,给顶板管理带来很多的问题,而顶板又是决定工作面安全性的主要因素,因此,通过陷落柱时应特别注意加强顶板的支护。在支护设计合理的前提下,确保临时支护可靠、有效,并严格按照安全技术措施要求施工锚杆(索),保证支护施工达到质量要求。

(3)架棚联合支护

过陷落柱期间,采用锚注+架棚联合支护,并根据现场围岩条件及时调整间排距。当顶锚索预紧力能够达到200kN,顶帮锚杆预紧力矩能够达到300N.m时,棚距1m,棚滞后工作面不大于10m;当顶锚索预紧力介于150~200kN之间,帮锚杆预紧力矩介于200~300N.m之间时,棚距缩小为0.8m,棚滞后工作面不超过5m;当顶锚索预紧力小于150kN或顶帮锚杆预紧力矩小于200N.m时,棚距缩小为0.8m,棚滞后工作面不超过1m,防止冒顶事故发生。

4 支护方案设计和效果分析

4.1 支护方案设计

在对原来设计方案和问题研究的基础上,为能够安全、快速、优化地通过陷落柱,提出了注浆、架设钢棚的联合支护措施。

(1)注浆支护。在5303巷道掘进至90m处时,在工作面施工一排注浆孔,共8个,钻孔间距2m,钻孔深度10m,与顶板呈35°角进行布置;巷道两帮布置钻孔4个,间距为1m,钻孔深度为6m。采用马丽散混合液进行注浆。若在注浆期间发现有渗漏现象,应立即停止注浆,并封堵钻孔处理。相邻两排注浆孔距离为1.1m,依次直到通过陷落柱。

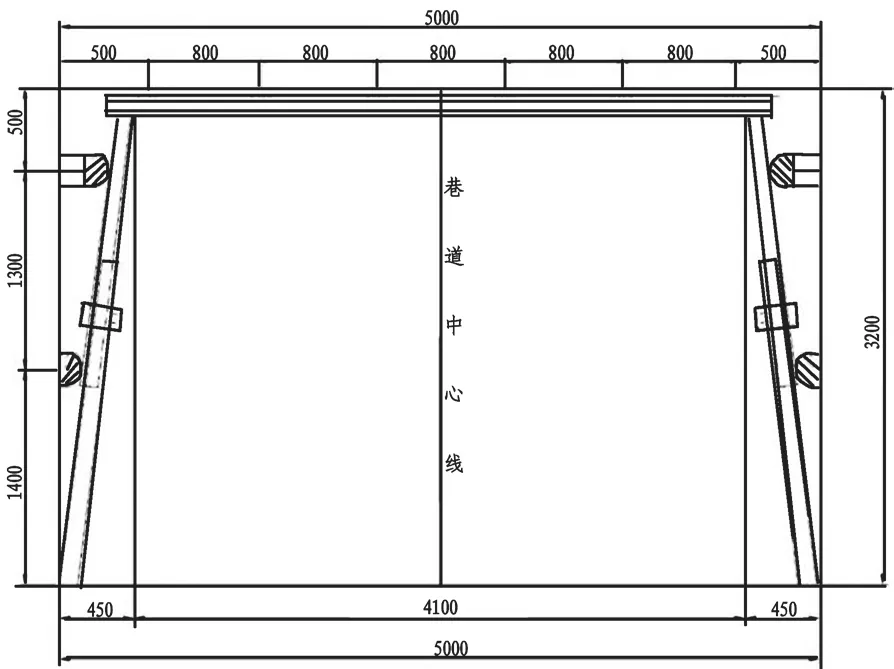

(2)梯形钢棚补强支护(图1)。采用净宽4200mm长的12#工字钢梁,Φ18×880mm金属拉杆,U25#可伸缩腿,上腿长1800mm,下腿长2000mm,上棚腿与下棚腿搭接长度不小于400mm,下棚腿要立在巷道底板硬底上。棚腿与底板夹角为82°,棚腿扎角450~550mm,1000mm垂线量得的扎角为140mm,允许偏差±17mm。棚距保持1.0m,采用“1梁2柱”形式。采用长1200mm× 宽 150(100~150)mm× 厚 50(30~50)mm的木背板,顶板不平整部分,应使用柱帽、木楔等材料背紧,确保棚梁接顶严实。所架棚梁接顶困难,应在棚梁上方架设“井”字型木垛,以保证对顶板的支撑有力、有效。

水平巷道金属棚前倾后仰±1°,即在棚腿前挂1m垂线末端至棚腿间距允许误差±17mm;倾斜巷道金属棚必须有一定的迎山角(迎山角指倾斜巷道中支柱与巷道顶底板垂线之间向上倾斜的角度,一般为巷道倾角的1/8~1/6,最大不超过8°)。如表1所示。

4.2 应用效果分析

5303巷道在经过DX70陷落柱时,采用了锚注+注浆+架设钢棚的联合支护措施,对破碎顶板和巷帮进行了有效防护,确保了矿井的安全生产。

(1)通过钻孔注浆支护以后,显著提高了岩体的承载力和稳定性。通过试验测试,注浆后的岩体单轴抗压强度由原来的18MPa提高到了60.3MPa,降低了危险系数。

(2)通过钢棚补强支护,防止了因锚杆支护不利而产生的局部垮落,提高了顶板稳定性和安全性,有效防止了顶板冒落和垮落事故的发生,提高了掘进效率。

(3)在巷道经过DX70陷落柱期间,设计了3m和6m共2个检测点。通过近30d的观测,2个基点位移量如图2所示。3m处基点位移量随着时间的增大而逐渐增大,并在约27d时达到最大位移量80m,并由此保持相对稳定;而6m处基点位移量仅不到10m,并随着时间的变化而不变。因此,本次支护方案维护效果明显。

表1 架设钢棚支架与巷道倾角关系

图1 巷道架设钢棚支护图(mm)

图2 不同基点位移与时间关系

5 结论

本次对长平煤矿5303巷掘进过程中遇到DX70陷落柱的问题进行了深入剖析,对初步设计的安全防护方案进行了优缺点探讨。根据实际地质情况和矿井生产需求,设计了注浆+架设钢棚的联合防护措施。经过实地检验证明,该方案的支护效果明显,有效提高了围岩稳定性,加快了巷道的掘进进程,保障了煤矿的安全生产,达到了安全防护目的。