高预应力高强度锚索支护在深井高应力巷道的应用

2020-03-05刘喜

刘 喜

(宁夏宝丰能源股份有限公司红四煤业,宁夏 灵武 751400)

宁夏宝丰集团红四煤矿设计产量为240万t/a,由于矿井煤层最大埋深超过900m,属于深井开采煤矿。其主采的8#煤层为中厚稳定型煤层,结构较为简单,煤层厚度约0.70~3.48m,顶板主要为细粒砂岩、粉砂岩及泥岩,无裂隙发育,属二类顶板;煤层底板为粉砂岩、泥岩,属松软~中硬岩石,岩石强度低,抗水、风化以及抗冻性差,易软化。传统的棚式支护、低预应力低强度锚杆支护以及被动支护方式已经不适用深井软岩巷道的支护需求,选取高预应力高强度高刚度锚杆锚索等主动型联合支护方式控制巷道高应力,需要科学选取锚杆、锚索的长度、直径、用量和排距等参数,对解决深部复杂软岩巷道的支护十分重要。

1 巷道地质情况

为确定红四煤矿深部巷道的围岩结构、强度以及地应力状况,设置3个观测站:第1测站位于+295m水平西翼回风石门临时变电所处,第2测站位于+280m水平充电硐室,第3测站位于+280m水平西翼轨道石门。

(1)围岩结构观测。对巷道顶板上方20m范围内的围岩结构进行观测,测点顶板上部普遍存在离层和裂隙现象,浅部更为明显,深部也普通存在软弱夹层和裂隙,说明岩体自身承载能力弱,锚杆支护体系不能确保锚固范围内的岩体完整性。

(2)地应力测量。地应力的测量通过水压致裂法完成,设备采用SYY-56型水压致裂地应力测量仪,实时采集压裂过程中的压力、时间、水力压裂曲线。最大水平主应力为23.36MPa,最小水平主应力11.51MPa,垂直应力最大值为23.25MPa,最大水平主应力方向分别为N51.9°E、N35.9°E和N34.7°E。地应力的垂直应力主要作用于巷道两帮,而水平主应力主要作用于巷道底板,并且最大水平主应力与巷道轴线所形成的夹角会随角度增加而影响巷道的变形破坏状态。

(3)围岩强度。针对测站附近区域的顶板和两帮围岩进行强度测试,整体表现为岩层强度中等偏低,结合围岩状态分析,岩体中普遍存在裂隙和夹层,同时汇总厚度围岩强度测试曲线中顶板浅部岩层强度会明显小于钻孔深部岩层强度,并且两帮在2m的浅层范围存在塑性变形。

(4)岩石成分。通过X射线衍射分析法对岩样进行测试得出,巷道顶底板岩样以粘土矿物为主,砂质泥岩所占比例最高可达77.4%。粘土矿物中主要为伊蒙混层,其次为伊利石、绿泥石及高岭石;而非粘土成分最多的石英,最高占非粘土物质的54.6%,其余为少量钾长石、斜长石方解石、白云石和赤铁矿。粘土材料中绿泥石和蒙脱石具有遇水强膨胀性,当所占比例超出8%时导致围岩具有较强的膨胀性。

2 巷道围岩应力分布与变形规律模拟分析

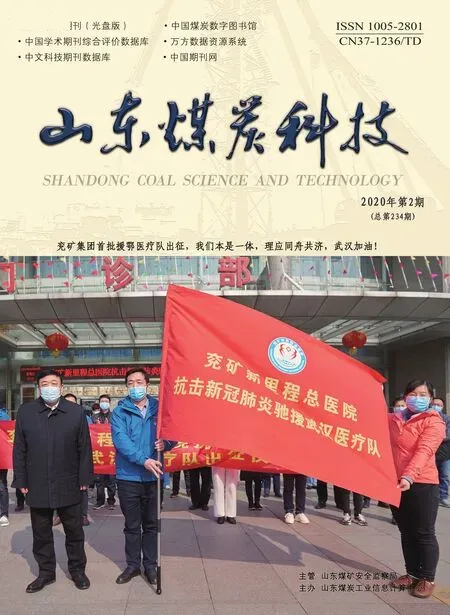

通过FLAC3D有限差分分析软件对不同支护条件下巷道围岩的应力分布和变形进行分析和研究,如图1所示。分析过程中为避免围岩应力过大会影响模拟条件下锚杆、锚索支护的应力场效果,采用零原岩应力场条件对以下各类支护状况进行数值分析:

(1)锚杆不同预紧力(10kN、20kN、30kN、40kN、50kN、60kN、70kN、80kN)应力分布与变形情况;

(2)不同锚杆直径对支护效果影响(Φ18mm、Φ20mm、Φ22mm);

(3)不同锚杆长度对支护效果影响(1800mm、2000mm、2200mm、2400mm);

(4)锚索根数对支护效果的影响(1、2、3根);

(5)锚索长短对支护效果影响(4m、6m、9m);

(6)排距对支护效果影响(600mm、700mm、800mm、900mm、1000mm)。

图1 锚杆预应力大小与围岩内部压应力变化关系曲线

模拟结果表明:

(1)当预紧力只有10kN时,帮部锚杆预应力能够扩散至锚杆全长范围,而顶板锚杆的主要影响范围集中在锚固段和锚杆尾部。预应力自20kN增长至50kN过程,压应力能够扩散到整个全长,扩散宽度也呈现线性增长。预应力继续增加后,岩体内部压应力无显著增长,顶板两锚杆间的岩体内压应力增长降缓。

(2)锚杆直径增加对锚杆的预应力扩散范围只有小幅度提升,但直径的增加提高了锚杆自身力学性能,承受巷道大载荷变形的能力增强。

(3)锚杆长度会影响到垂直方向上预应力扩散范围,同时水平范围内有小幅增长。模拟结果表明锚杆长度>2.2m后,锚杆间的预应力在巷道围岩内能起到良好叠加效果。

(4)稳定的预应力下单根锚索会形成椭圆形的压应力分布区域;每排存在两个锚索后会在顶板上部2~2.5m出现少部分应力叠加区域;每排锚索数量为3根时,彼此间压应力区相互靠近叠加,最终形成扇形的整体支护结构,同时预应力可扩散至大部分锚固范围内。

(5)锚索长度会影响垂直方向的有效压应力区及主动支护范围,但对宽度方向无明显影响,甚至出现减小趋势,而且锚索中部及以上区域的压应力也会随长度增长而减弱,相邻锚索间中部围岩压应力也会减小。即相同预应力情况下锚索长度应根据顶板岩层特点,不宜过长。根据红四煤矿特点,锚索长度宜为4.3m。

(6)锚索有效压应力区正常情况下相对孤立,随锚索排距缩小,相邻锚索间的压应力区靠近,叠加,最终与巷道轴线方向一致。但该增加会随间距缩小到一定程度而不再出现明显变化。

3 支护方案

14505工作面轨道巷在巷道掘进完成后,采用高预应力高强度高刚度锚杆锚索支护。

(1)顶板支护

垂直巷道顶板施工30mm的锚杆钻孔,间距800mm,排距900mm,锚杆采用22#左旋无纵筋400号螺纹钢筋,杆长2.4m,尾部螺纹型号M24长度为150mm。托板选取150mm×150mm×10mm的拱型高强度托盘,护板为450mm×280mm×5mm的W型钢护板,并选取网孔规格100mm×100mm的Φ6mm钢筋网进行护顶,锚杆的预紧扭矩应>400N·m。

沿顶板每两排锚杆间的中间位置安设锚索,间距分别为600mm和2400mm,排距为1800mm,锚索为Φ22mm1×19股预应力钢绞线,长4.3m,锚固长度1771mm,并选取300mm×300mm×14mm高强度拱形可调心托板,锚索预紧力应≥250kN。

(2)巷帮支护

巷道两帮支护的锚杆、锚索以及相关配件与顶板支护相同。锚杆间排距为900mm,间距800mm,每排每帮2根锚杆,锚杆预紧扭矩也应>400N·m。锚索沿水仓底板布置,排距1800mm,间距2000mm,每排2根锚索,预紧力≥250kN。

(3)底板支护

底板采用锚索进行全长预应力锚固,施工长度为5m、直径56mm垂直钻孔,将锚索前端1200mm使用水泥浇筑固化后施加预紧力,再浇筑全长,预紧力为200kN。锚索选取同规格锚索,长度调整为5.3m,每排布置2根锚索,间距2000mm,排距1800mm,均匀分布在水仓底板。最后通过300mm×300mm×14mm高强度拱形可调心托板以及100mm×100mm的Φ6mm钢筋网覆盖底板。

4 效果分析

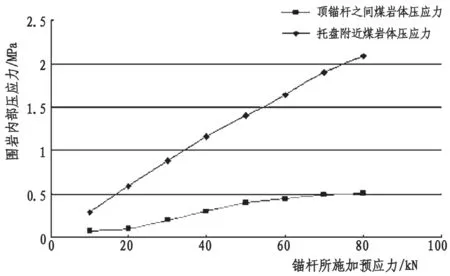

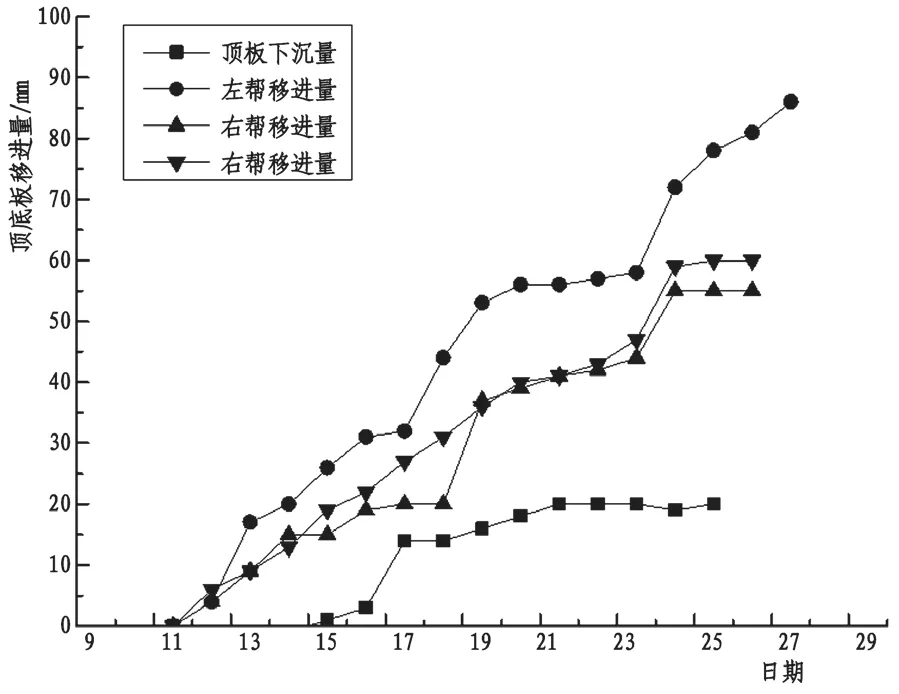

对14505工作面轨道巷进行全面的顶底板、两帮位移监测,对比新旧两个支护方案的巷道变形状况,从锚网索布置阶段就开始进行监测,并将两个方案的顶、底、两帮的移近量汇总如图2、图3所示。原支护方案下巷道支护段巷道顶板变形下沉严重,两帮也有严重的移近现象,表面有浆皮开裂,巷道支护强度也较低,后期底板也受到两帮移近而失稳。新支护方案下巷道整体变形量减少,两帮的移近也在10d后开始稳定,两帮最大移近量为160mm。两支护方案相比,原支护方案的两帮变形时间超前于顶底板,证明了两帮支护强度较低,最终导致顶底板的失稳变形。

5 结论

(1)在井底车场附近设置三个测试站,测得巷道围岩最大水平主应力23.36MPa,最小值为11.51MPa,垂直应力最大值为23.36MPa,最小值为22.94MPa。三个测点最大水平主应力方向分别为N51.9°E、N35.9°E和N34.7°E,表现为最大水平主应力方向呈一致性。

(2)通过数值模拟分析法对不同支护条件的巷道支护效果进行分析,确定支护方案中各最佳参数,确保支护对巷道良好支护预紧力和扩散作用。

(3)对试验巷道进行变形移近量监测表明,新支护方案下两帮移近变形呈稳定状态的时间提前,明显改善了巷道顶底板变形状况,起到良好的支护效果。

图2 原支护方案巷道移近量图

图3 新支护方案巷道移近量