15#煤层回采巷道支护方案设计研究与应用

2020-03-05李海强

李海强

(山西华约生态修复股份有限公司,山西 晋城 048000)

煤矿开采过程中,工作面两侧的回采巷道直接服务于采煤工作面,回采巷道面临着复杂的地质条件,受到工作面剧烈的采动影响,导致大量回采巷道支护困难,易出现巷道断面收缩、支护体失效的问题,将耗费大量的人力和支护材料进行返修,对于矿井的安全高效生产非常不利。为了保证巷道的正常使用和安全,以龙顶山煤业15#煤1501首采工作面运输顺槽为工程背景,在理论研究基础上给出其初步支护方案,通过FLAC3D数值模拟优化具体参数,并对支护方案的应用效果进行现场监测和分析,为巷道支护提供借鉴。

1 工程概况

山西高平科兴龙顶山煤业有限公司井田位于太行山南段西侧,沁水盆地东南部,开拓方式为斜立井混合开拓,一个主斜井和两个立井(主斜井、副立井、回风立井)。矿井现开采15#煤层,矿井通风方式为中央并列式,采煤方法为长壁综采一次采全高,全部垮落法管理采空区顶板。四采区煤层厚度变化不大,煤层顶板为泥岩,底板为泥岩。15#煤层位于太原组一段顶部,K2石灰岩之下,上距9号煤层平均34.42m。煤层厚度2.40~4.78m,平均3.68m。煤层结构简单-中等,一般含0~2层夹矸,为全井田稳定可采煤层。

2 支护方案初步设计

15#煤层直接顶泥岩单轴抗压强度为22.56MPa,为软弱~半坚硬性岩层;基本顶粉砂岩单轴抗压强度为55.7MPa,属半坚硬岩层;底板泥岩单轴抗压强度为37.99MPa,为半坚硬岩层。采用普氏围岩分类法计算得出[1],15#煤层顶板为中硬型,底板为硬型,巷道围岩易出现的破坏情况为顶板下沉冒落。据此可知,1501运输顺槽顶板岩层的锚杆支护应采用挤压加固理论。

巷道顶板锚杆对于顶板岩层挤压加固的效果如图1(a)所示。对于软弱、节理裂隙发育型顶板,锚杆通过施加预紧力给顶板提供正压力,限制顶板岩层内裂隙的进一步发育,并使浅部的软弱岩层形成具有一定自稳能力和强度的梁结构,能够承受更大的上覆岩层的载荷。

图1 1501运输顺槽围岩加固理论

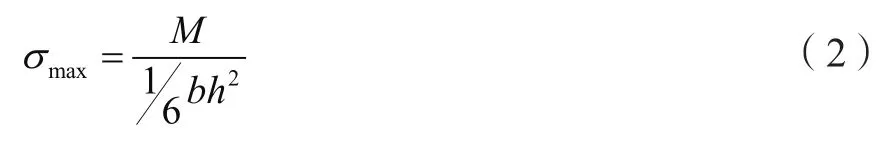

1501运输顺槽设计宽度L=4.5m,高度为2.9m,顶板为0.8m厚的煤和3.1m的泥岩,平均埋深为280m,上覆岩层的平均容重为25kN/m3,则顶板浅部岩层形成的加固梁上的载荷q=γH=7MPa,将巷道顶板视为简支梁,则顶板中部弯矩为:

锚杆支护作用下顶板岩层中最大应力为:

根据实验室岩石力学试验获知,1501运输顺槽顶板泥岩的抗拉强度σ=1.0MPa,由此计算可得巷道顶板中部不发育拉伸破坏的临界加固厚度为:

将1501运输顺槽详细的参数代入式(3)计算,h=3.8m,梁的宽度b=1m,若要将顶板岩层挤压加固为足以承受地应力的梁,锚杆长度至少需要大于3.25m,而目前井下巷硐围岩的支护所用的锚杆长度一般不大于2.5m,因此必须通过锚索进行补强支护。

假设顶板锚杆长度为L,锚杆间排距为b,则顶板锚杆形成的加固梁最大厚度:

此时,顶板支护每排需要锚索的数量N[2]应:

其中:

K-安全系数;

P断-锚索拉断所需力,kN;

W-锚索需要悬吊的岩石重量,kN。

1501运输顺槽顶板支护采用直径为17.8mm的预应力钢绞线,锚索破断力为355kN,锚索需要悬吊的岩层重量为284kN,安全系数取2,带入式(5)可得N≥1.6,因此顶板支护每排至少两根锚杆。综上分析,初步确定1501运输顺槽采用锚杆锚索联合支护方式,顶板每排两根锚索。

3 锚杆锚索联合支护作用数值分析

为合理确定1501运输顺槽锚杆锚索联合支护的间排距、预紧力等相关参数,结合15#煤层具体的地质条件,采用FLAC3D模拟软件[3-4]建立锚杆锚索联合支护的数值模型。巷道埋深约280m,矩形断面宽×高=4500×2900mm,建立模型的尺寸(长×宽×高)为40×4×40m,煤层及顶底板选用Mohr-Coulomb理想弹塑性模型。模型边界条件:模型前后左右边界水平位移受到约束,底面边界为固定边界,上部边界施加垂直方向的均布载荷为7.0MPa。模型的详细情况如图2所示。

图2 三维数值模型

3.1 锚杆参数模拟分析

为确定1501运输顺槽锚杆锚索的最佳间排距,采用图2 所示的模型,在不同的支护参数下模拟1501运输顺槽的开挖,分别设计锚杆间排距为0.7m、0.8m、0.9m三种模拟方案。为分析顶角锚杆安装角度对于围岩控制效果的影响,顶角锚杆的角度分为向外倾斜30°和垂直顶板两种情况,每间隔两排锚杆施工一排锚索,每排两个,最终得到不同支护条件下顶板下沉量和顶板垂直应力的变化情况,如图3所示。由图3所示结果可知,随着锚杆间排距的增大,顶板的下沉量和垂直应力均逐渐增大。其中,间排距由0.7m增大到0.8m,顶板下沉量和垂直应力增大不明显,间排距继续增大至0.9m,其顶板下沉量和垂直应力明显增大。由此可知,锚杆间排距设计为0.8m较合理;顶角锚杆倾斜布置条件下,顶板下沉量和垂直应力明显大于顶角锚杆垂直布置,因此设计顶板锚杆垂直安装。

3.2 锚杆锚索预紧力模拟分析

为合理确定锚杆锚索安装时的预紧力,模拟锚杆间排距为800×800mm,锚索间排距为1900×3000mm,锚杆预紧力分别为40kN、60kN、80kN,锚索预紧力分别为100kN、200kN、300kN,采用正交实验法进行组合分析,最终得到图4所示的结果。由图4(a)所示结果可知,锚杆预紧力不变的情况下,顶板最大位移量和垂直应力随锚索预应力值的增大而减小,锚索预应力由100kN增大至200kN,锚杆预应力由40kN增大至60kN,顶板下沉量和垂直应力的减小最为明显。由此可知设计锚杆的预紧力设定为60kN左右,锚索预紧力为200kN左右最为合理。

图3 不同锚杆间排距条件下巷道顶板应力和位移变化图

图4 锚杆锚索预紧力分析

4 现场应用及效果分析

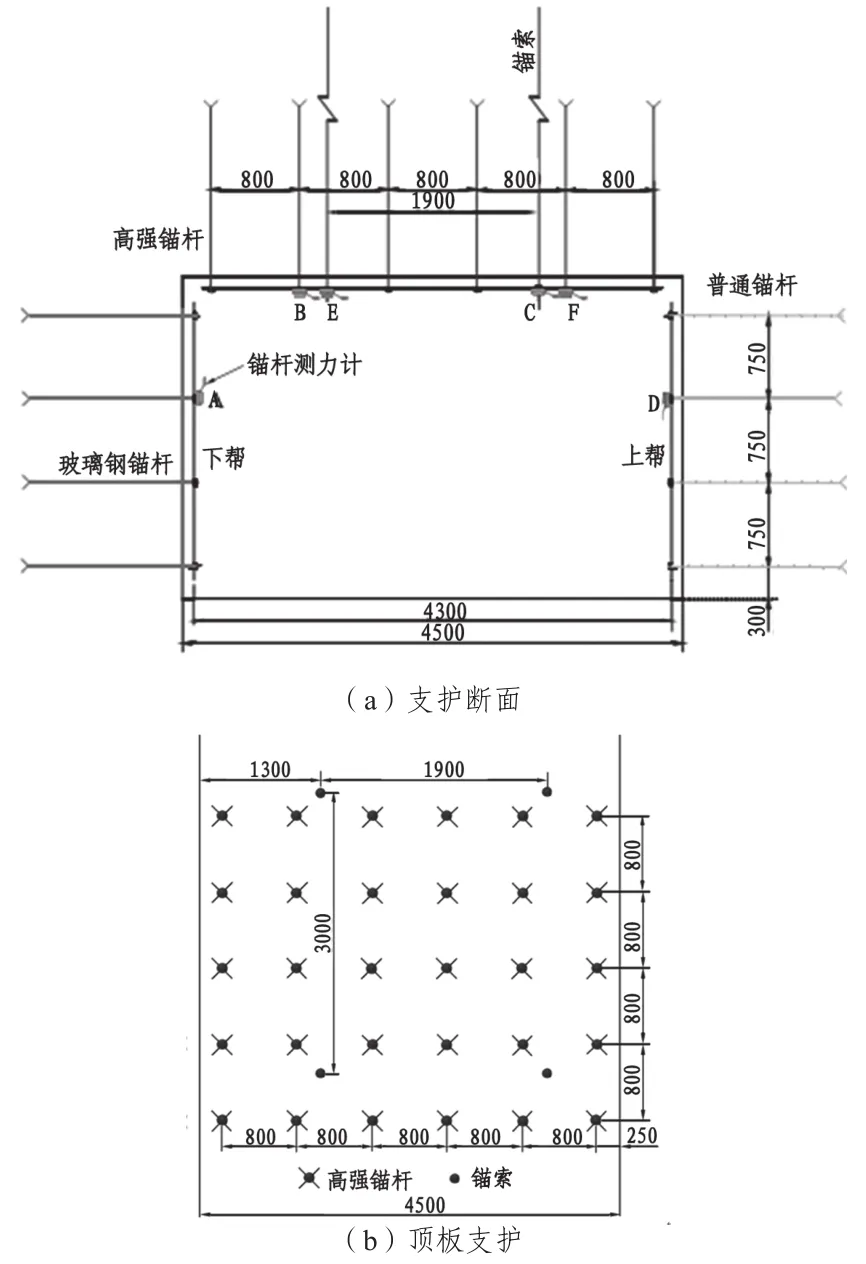

结合以上研究成果,最终设计1501运输顺槽支护详情如图5所示。顶板和煤柱帮锚杆采用规格为Ф20×2200mm的螺纹钢,工作面侧煤壁采用Ф20×2200mm的螺纹钢锚杆,锚索采用规格为Ф17.8×8400mm的预应力钢绞线。顶板锚杆间排距800×800mm,两帮锚杆为便于施工锚杆间排距设计为750×800mm,顶板锚索间排距1900×3000mm。锚杆预紧力为60kN,锚索预紧力为200kN。锚杆锚索均垂直岩壁安装。

图5 1501运输顺槽支护详情

1501运输顺槽采用锚杆锚索联合支护掘进过程中,进行为期70d的矿压观测,顶板最大下沉量约为16.5mm,两帮移近量最大约为15mm,顶板离层量为零,支护结构稳定,巷道安全可靠。总体来说,采取锚杆锚索联合支护方式的围岩控制效果良好。

5 结论

根据龙顶山煤矿15#煤层详细的地质条件,利用普氏坚固性系数对1501运输顺槽的围岩完整性程度进行评价。结果表明其围岩为中硬型围岩,采用挤压加固拱理论初步确定1501运输顺槽采用锚杆锚索联合支护方式。FLAC3D数值模拟研究得知,锚杆的合理间排距为800×800mm,顶角锚杆垂直顶板安装,锚杆预紧力为60kN左右,锚索预紧力为200kN。现场应用期间矿压监测结果表明,锚杆锚索联合支护技术能够有效地控制1501运输顺槽的围岩变形。