汽轮机低压扭叶片强度和振动的可靠性分析*

2020-03-04田泽瑜魏佳明李祎曼卢红远米海波

田泽瑜,魏佳明,李祎曼,卢红远,米海波

(1.杭州汽轮机股份有限公司,浙江 杭州 310006;2.杭州汽轮动力集团有限公司,浙江 杭州 310006)

0 引 言

汽轮机叶片是汽轮机的关键部件,其安全可靠性直接关系到汽轮机和整个电站的安全。汽轮机低压级扭叶片在运行时承受巨大的离心力、蒸汽力、蒸汽激振力等的共同作用。目前,广泛采用确定性强度振动设计准则对汽轮机叶片进行校核。但是实践证明,由于汽轮机叶片在实际加工和使用过程中,其材料属性、几何尺寸、工作条件等都存在随机性,受此影响,汽轮机叶片强度和振动特性也存在一定的分散性。传统强度振动设计准则是把所有设计变量看成是定值,并保证一定的安全裕度,没有充分考虑参数的随机性,不能预估设计风险。

鉴于确定性强度振动分析方法存在弊端,需要对汽轮机叶片进行强度振动可靠性研究。近年来很多学者从多方面对结构可靠性进行了研究与分析。基于概率的可靠性分析方法在目前结构可靠性分析方法中应用最为广泛。艾书民等[1]采用Monte-Carlo法对某型发动机第一级涡轮转子叶片进行了可靠性分析;刘占生等[2]基于Monte-Carlo法,研究了重型燃气轮机压气机叶片的材料属性、叶高和叶片安装值对压气机叶片强度影响;段巍等[3]基于响应面方法,考虑随机因素的影响,对汽轮机直叶片进行了静动频概率设计及敏感性分析。

针对上述分析,本文采用基于概率分析的可靠性分析方法,并将有限元-二阶多项式响应面-Monte-Carlo法相结合,对某汽轮机低压扭叶片开展可靠性分析,得到可靠度。最后对叶片强度振动进行概率敏感性分析,得到随机参数对其影响程度[4-6]。

1 强度振动可靠性分析方法

1.1 可靠度计算

叶片可靠度是指叶片在规定条件下和规定时间区间内完成规定功能的概率。可靠度数值范围在0~1之间,可靠度数值越大,结构失效概率越低。同时,可认为当样本数足够多的时候,可靠度的置信度趋近于100%。

叶片静强度可靠度[7]的求解如下:

(1)

式中:fl(xl)—应力概率密度;fs(xs)—强度概率密度。

计算叶片动应力时,由于激振因子的取值有待深入研究,工程上采用安全倍率法。

当影响安全倍率Ab的各参数都服从正态分布,且相互独立时,叶片动强度的可靠度[8]可求解如下:

(2)

叶片振动的可靠度计算需考虑叶片振动频率和激振频率的分布特性。对于整圈成组叶片,其振动设计需避开三重点共振。当叶轮上的叶片整圈成组连接时,对于节径数m≠0的振型,必须同时满足3个条件才能避免共振,即:

(1)节径数为m的叶片固有频率与激振力第k阶谐波的频率kns不重合,即fm≠kns;

(2)节径数m与谐波阶数k不重合,即m≠k;

因此,对于任何整圈成组叶片,其振动可靠度[9]可求解如下:

R=Rk*Rm*RΔf

(3)

式中:Rk—节径数为m的振型时整圈叶片组动频fd避开kns的概率;Rm—fd避开mns的概率;RΔf—fd与kns的避开率满足共振安全率要求的概率。

1.2 有限元-响应面-Monte-Carlo方法

有限元-响应面-Monte-Carlo方法[10]的基本思路是:在结构的真实响应Y未知的情况下,假设Y与影响结构的随机参数矢量X=[X1,X2,…XNR]的关系可用某种函数描述。用某种取样方法得到随机参数矢量的NS个样本,对这NS个样本点进行数值分析,得到结构响应的一组样本点,通过回归分析得到响应面函数,在以后的分析中用响应面函数代替结构的真实响应。

本文以某汽轮机组低压扭叶片为研究对象,其方法流程图如图1所示。

图1 方法流程图

图1中,首先输入各随机变量的分布类型,然后采用有限元-二阶多项式响应面-Monte-Carlo法,分别计算叶片的静强度、动强度以及振动的可靠度。

同时,本文研究了随机因素对强度和振动的概率敏感性,得到了主要因素。

2 实例及结果分析

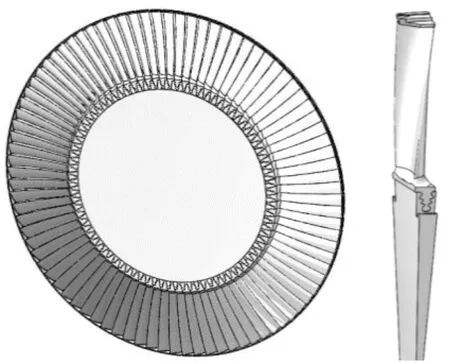

本文研究对象为某汽轮机低压级组叶片,该叶片为整圈成组的扭叶片,材料为2Cr13,叶高为329 mm。

2.1 静强度可靠性分析

汽轮机叶片叶身的静应力由3部分组成,即σst=σct+σcb+σsb(其中:σct—离心拉应力;σcb—离心弯应力;σsb—汽流弯应力)。

首先通过流场分析,获得叶身的压力场分布,并将压力场结果赋到叶身表面;同时对叶片施加转速,获得叶身应力场分布。

本研究在CFX19.0中,对低压叶片级进行气动分析,设置入口和出口边界条件。

低压级叶片气动场分布如图2所示。

图2 低压级叶片气动场分布

图2中,透平进口蒸汽总压2 bar,进口总温130 ℃,水蒸气干度0.99;出口平均静压0.09 bar;叶片表面采用无滑移边界条件,CFD计算使用k-ε湍流模型。

在ANSYS19.0中,本文对叶/盘模型进行静强度分析。

叶/盘三维模型如图3所示。

图3 叶/盘三维模型

图3中,为减少计算量,本研究截取1/87扇区,对叶/盘进行网格划分。其中,对叶根、叶槽以及围带进行网格细化,并设置接触对;对叶/盘设置循环对称边界条件,并施加转速,同时将CFD计算得到的气动场数据赋到叶身表面。通过有限元分析获得叶身等效应力分布。

影响静强度的随机参数及统计特性如表1所示。

表1 随机参数及统计特性

注:当出口压力变化不大时,进口流量与进口总压成正比,方便叙述,将进口压力的变化等同于流量的变化

其中,随机输入变量为4个,根据随机输入变量的个数,采用中心合成抽样法[11],并确定所需样本数量为25个。调用确定性有限元分析25次,得到用以拟合响应面的样本点。

本研究采用标准二次多项式进行响应面拟合,并用响应面代替有限元计算结果。

同时,采用Latin Hyercube样本法生成模拟样本,并用Monte-Carlo法对样本抽样105次,经过统计分析,得到叶身等效应力概率分布函数,如图4所示。

图4 叶身等效应力概率分布函数

图4中,叶身最大等效应力均值为291.71 MPa,标准方差为15.35 MPa。

可以看出,只考虑叶片静强度失效时,在该工况下叶片能够安全可靠地工作。

同时,本文研究了各随机参数对叶身最大等效应力的概率敏感性。

叶片静强度概率敏感性分析结果如图5所示。

图5 叶片静强度概率敏感性分析结果

图5中的分析结果表明:材料密度对叶身等效应力的影响最大,转速次之,弹性模量及蒸汽流量对叶身等效应力影响较小;其中,转速、密度、蒸汽流量与叶身等效应力成正相关,弹性模量与叶身等效应力成负相关。

2.2 动强度可靠性分析

叶身安全倍率如下式所示:

(4)

(5)

(6)

因Ab服从正态分布,有:

(7)

根据叶片尺寸及工作环境,本文获得随机参数均值,并根据文献[12]得到截面变异系数及分布类型。

0%叶高截面的随机参数及统计特性如表2所示。

表2 随机参数及统计特性

由此可以看出,只考虑动强度失效时,叶片在该工况下未能达到99.73%的要求(±3σ准则)。

2.3 振动可靠性分析

在ANSYS19.0中,本研究对叶/盘模型进行频率分析。首先开展叶/盘的静力分析,并进行基于预应力的频率分析[13],得到叶片组的频率及振型图。

本文统计了影响叶片组频率的随机参数及统计特性,如表3所示。

表3 随机参数及统计特性

其中,随机输入变量为3个,根据随机输入变量的个数,采用中心合成抽样法,并确定所需样本数量为15个。调用确定性有限元分析15次,得到用以拟合响应面的样本点。

本文采用标准二次多项式进行响应面拟合,并用响应面代替有限元计算结果。

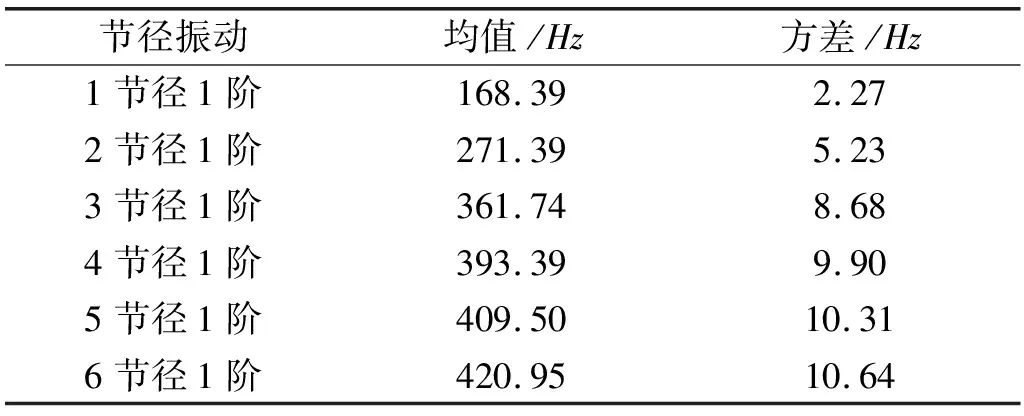

同时,笔者采用Latin Hyercube样本法生成模拟样本,并用Monte-Carlo法对样本进行抽样105次,得到前6节径频率均值和方差,如表4所示。

表4 前6阶频率均值和方差

由此可以看出,只考虑振动失效时,叶片在该工况下能够安全可靠的工作,避开率满足3%。对于其余节径振动,同样可得可靠度R=1.0。

本文研究了随机参数对叶片组频率的概率敏感性。频率概率敏感性分析结果如图6所示。

图6 频率概率敏感性分析结果

图6中的分析结果表明:对于不同节径的频率,材料密度对叶片组频率影响最大,且成负相关;随着节径数增大,弹性模量对频率的影响增大,转速对频率的影响减小,但都是成正相关。

3 结束语

在考虑了汽轮机低压扭叶片材料、转速、蒸汽流量分散性的基础上,本文采用有限元分析法、响应面法和Monte-Carlo随机模拟法相结合的方法,获得了汽轮机低压扭叶片强度振动可靠度,同时,对强度振动进行了概率敏感性分析,得到以下结论:

(1)叶身最大等效应力静强度可靠度R=1.0,叶片0%叶高截面动强度可靠度R=0.98,叶片组前6节径1阶的振动可靠度R=1.0;同时,考虑强度和振动失效模式的情况下,叶片设计的可靠度R=1.0×0.98×1.0=0.98,未能达到99.73%的要求(±3σ准则);

(2)可靠性灵敏度分析结果表明,材料密度分散性对静强度和振动可靠度影响最为明显,工程实际中,要对材料密度分散性进行严格控制。