数控冲床静音冲裁工艺的研究与实现*

2020-03-04舒志兵张志远

孙 学,舒志兵*,张志远

(1.南京工业大学 电气工程与控制科学学院,江苏 南京 211816;2.路斯特运动控制技术(上海)有限公司,上海 201208)

0 引 言

数控转塔冲床集机、电、液、气一体,适用于对大型金属板材进行各种复杂冲孔、剪切、折压成型,主要由数控系统、伺服系统、电气系统等组成。数控转塔冲床自动化程度高、生产成本低、工作效率高。

但由于数控转塔冲床工作过程中的振动与噪声过大,不符合环保方面的要求[1]。同时,冲床的振动与噪声还容易损坏设备和模具[2],降低零部件生产的效率、质量。

一般情况下,冲床的振动和噪声通常是通过机床整体浇筑来解决,但面对不断发展的冲压工艺和复杂的床身设计,整体浇筑的难度越来越大,成本越来越高。因此,研究静音冲裁工艺具有重要意义[3]。胡金龙等[4]运用数值仿真方法对数控转塔冲床进行了动力学分析,并提出了弹簧参数优选和静音冲裁模式来减振降噪的方法;韦源源等[5]建立了动态静力学仿真模型,利用模态分析、瞬态动力学,对床身强度、刚度进行了分析,运用振动分析理论进行了控制分析;陈敢等[6]对数控转塔冲床的床身振动与噪声间频域与时域上的关系进行了研究,提出了在床身内部引入吸振结构,通过促进振动衰减来抑制床身的振动与噪声。

本研究将对冲裁工艺进行运动学分析,对转塔冲床冲头的冲裁速度与冲裁行程进行运动控制设计。

1 冲裁工艺与降噪方案

曲柄连杆式结构是目前数控冲床的常用主轴传动结构[7]。曲柄连杆式结构中主轴电机驱动曲轴进行双摆运动,连杆随着曲轴做上下运动,带动滑块实现往复冲压运动。

冲裁过程会产生峰值可达到110 dB~140 dB的噪音,这些噪声由于滑块惯性运动、模具与板料撞击产生,会引起冲床机身和加工板材的振动产生,造成噪声污染和模具磨损[8]。

传统冲床通常采用机械手段来降低噪声,主要形式有:

(1)使用双斜冲模具降低冲裁力;

(2)利用缓冲减震装置;

(3)使用阻尼材料覆盖车床表面等。这些手段成本高,且降噪效果一般。

当冲头接触板料和裁剪板料接近断裂瞬间,冲裁力达到最大,板材与床身在短时间失荷,积蓄的弹性势能会在极短时间内全部释放出来,激起机身和板料的振动,从而产生噪声。本文针对该过程,设计冲头滑块运动曲线,进行相应PLC编程和测试,通过控制冲头的冲裁速度和位置来有效降低噪声[9]。

2 冲裁工艺运动学分析

2.1 冲裁过程分析

普通冲裁包括弹性变形、塑性变形和断裂分离3个阶段:

(1)弹性变形阶段,模具与板料发生接触,在模具的压力下,使板料产生弹性压缩和弯曲;

(2)塑性变形阶段,随着模具挤入板材,压力增加,板内应力从屈服点值达到极限值,板料出现微裂纹;

(3)断裂分离阶段,模具挤压板材,使其内部产生裂纹,直至板料上下裂纹相遇重合,板材拉断分离。

为了减小冲裁运动产生的振动和噪声,本文对冲裁运动结合连杆进行分析[10]。

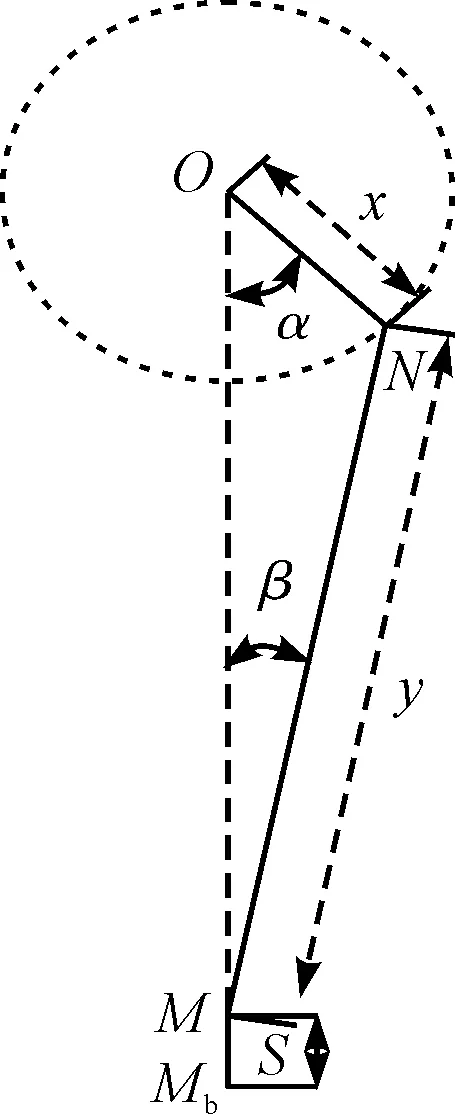

连杆结构如图1所示。

图1 连杆结构

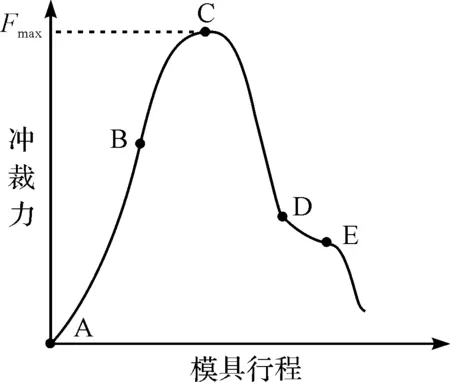

本文利用压力传感器测得的冲裁力与滑块行程曲线如图2所示。

图2 冲裁力-行程关系曲线图

图2中,曲轴ON以角速度ω做旋转运动,当转角α、β最大时,滑块模具位于上死点;α、β逐渐减小,到达AB段,滑块推动模具与板料接触,挤压板料使其变形;当模具切入板料的1/3~1/2时,冲裁力达到最大,即C点板料断裂;随后惯性力将材料推出模具,直到α、β为0时,滑块模具到达下死点;随后α、β反向增大,滑块模具回到上死点。

2.2 连杆结构运动学分析

假设曲轴半径为ON=x,连杆NM=y,滑块的位移为Sm,根据曲轴连杆的机械结构可得:

Sm=(x-xcosα)+(y-ycosβ)

(1)

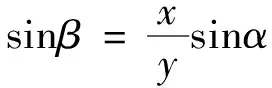

根据三角形几何关系可得:

(2)

(3)

(4)

(5)

因为μ<0.3,对上述公式根号部分应用泰勒级数展开,可得:

(6)

则有:

(7)

滑块M的速度Vm、加速度Am为:

(8)

(9)

(10)

Am=xω2(cosα+μcos2α)

(11)

伺服电机与曲轴直接连接,所以通过控制伺服电机的速度,即可控制滑块的速度与加速度,进而控制滑块的位置。

3 静音冲裁工艺的实现

3.1 静音冲裁运动规划

结合以上分析,根据经验和实际测量,本文通过降低冲裁速度,延长冲裁力作用时间,来缓和形变能的释放,从而降低噪声。

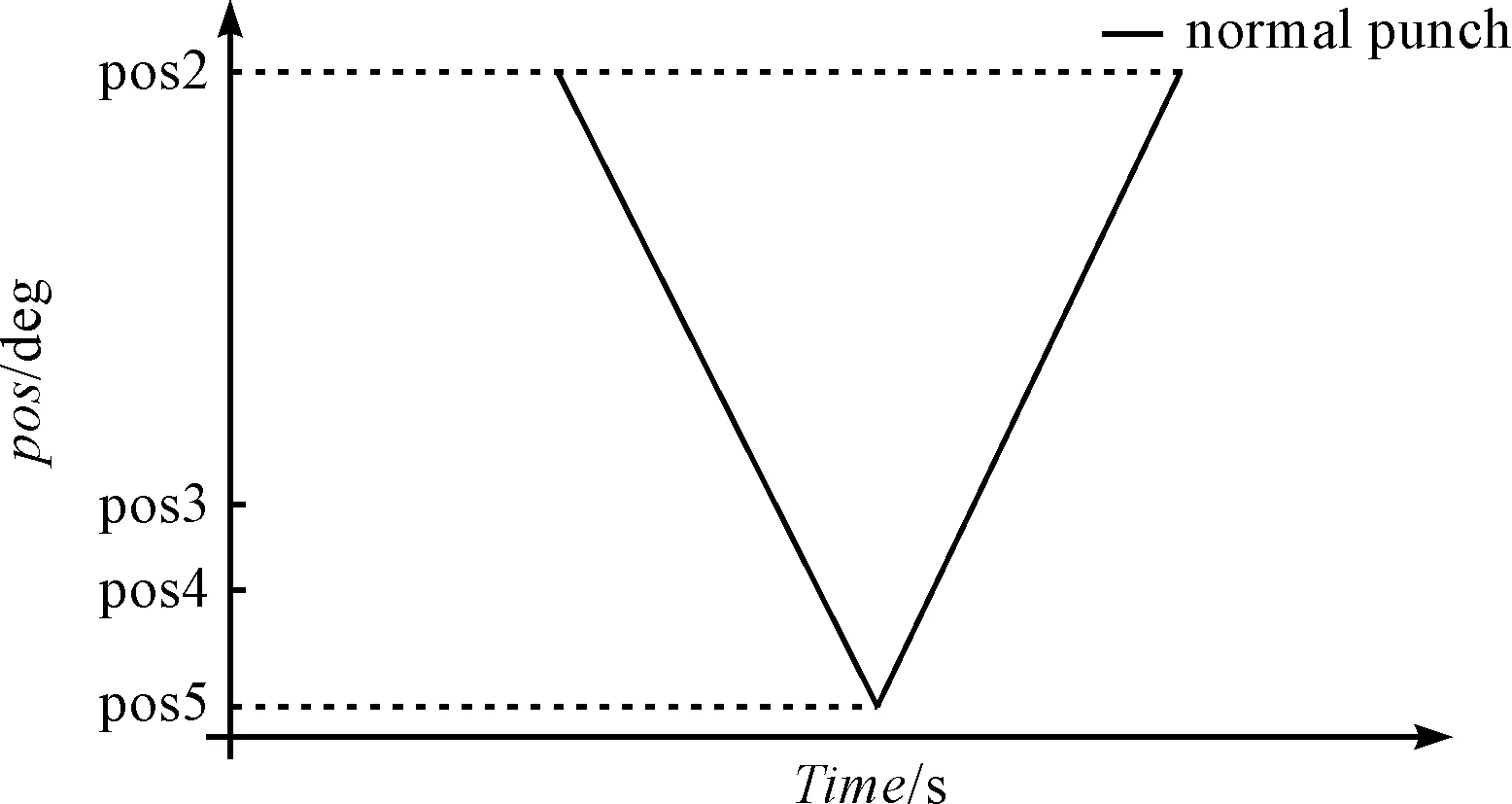

一般冲裁时设计的静音冲裁位置-时间关系曲线如图3所示。

图3 一般位置-时间关系曲线图

图3中,冲裁过程中的冲裁效果比较差。为了减速冲裁,同时又保证整个冲裁的效率,本文设计一个预冲压点,以减少模具接近板料的行程。

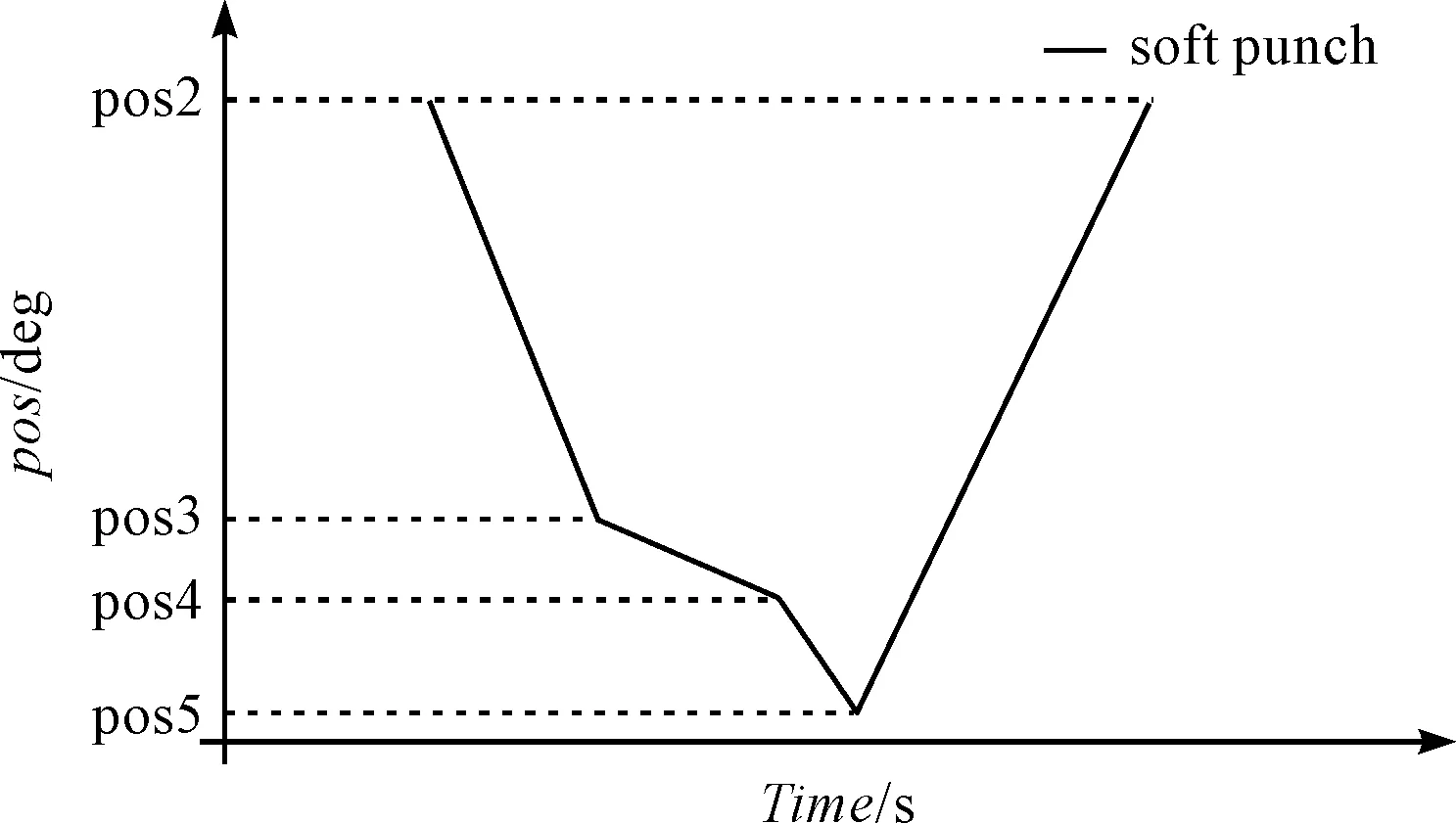

整个冲裁过程分为4个阶段,改进后的位置-时间关系曲线图如图4所示。

图4 改进位置-时间关系曲线图

图4中:

第1阶段,预冲点POS2到板面接触点POS3,模具加速接近板料;

第2阶段,POS3到板料断裂脱离点POS4,减速冲裁;

第3阶段,POS4到下死点POS5,冲头加速退出冲裁;

第4阶段,POS5到POS2,冲头快速回到预充点。

3.2 静音冲裁程序设计

整体伺服控制系统基于路斯特公司的SystemOne CM系统搭建,以MotionOne运动控制器为控制核心,结合ServoOne伺服驱动器,并通过多圈绝对值编码器,来实时反馈速度、位置信号,形成高精度闭环控制系统。Codesys是一款基于IEC61131-3标准的功能强大的PLC软件,本文通过其进行静音冲压的功能块编写和测试。

根据冲裁运动规划,本文设定冲压触发信号、冲压速度转换点位置信号、冲压速度和加速度信号等相关参数。程序设计中,首先进行设备运行状态自检,读取电机实际位置和实际速度,初始化用户参数,运行到预压点,调用静音运行模式,根据用户参数进行冲压,并进行循环,直至收到停止信号。

3.3 静音冲裁测试

本文通过金方圆公司提供的数控转塔冲床试验机床进行测试。

本研究设置冲程为6 mm,25 mm步距,预压点为125°,下死点155,最高速为170 r/min,板面接触点POS3速度为 100 r/min,对2 mm后的薄板进行静音冲裁,通过调试软件抓取实际速度与实际行程,如图5所示。

图5 静音冲裁实际速度与行程曲线

由图5可知:速度变换平缓,柔性化度好,冲压行程变化与上文所提运动规划设计基本一致,冲压稳定。

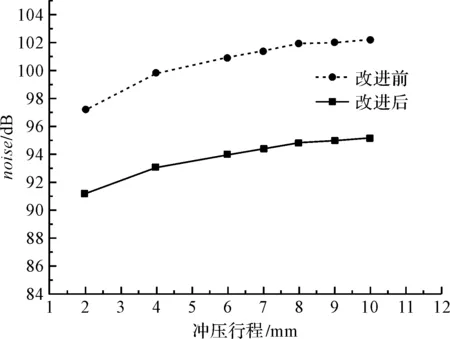

通过改变预压点改变冲压行程,并利用分贝仪测得使用静音冲裁功能前后,机床在不同冲程下的机床周边噪声。

冲程与噪声强度曲线如图6所示。

图6 冲程与噪声强度曲线

由图6可知:

冲裁行程变大,冲裁效率满足要求,冲裁速度提高,噪声相应有所提高,但相差不大;采用静音冲裁功能后,噪声显著降低。

4 结束语

为了降低数控冲床冲裁时的噪音,实现静音冲裁,本文对冲裁工艺进行了研究,对冲裁工艺、冲裁过程和连杆结构进行了运动学分析,改进了静音冲裁运动规划,进行了程序设计,最后分别对两种方案进行了现场测试。

测试结果表明:改进后的数控转塔冲床噪声明显降低,冲头工作稳定,冲裁效果满足系统精度要求,实现了静音冲裁工艺。