BTA深孔钻喉部结构的数值优化研究*

2020-03-04沈兴全陈振亚

武 瑞,沈兴全*,陈振亚

(1.中北大学 机械工程学院,山西 太原030051;2.山西省深孔加工工程技术研究中心,山西 太原 030051)

0 引 言

在深孔加工时,BTA深孔钻头与工件形成内部封闭、流道狭窄的空间[1]。钻头喉部易堵屑、排屑效率低是深孔加工的难题。

国内外专家学者围绕深孔排屑问题进行了许多研究。从堵屑原因上,可以把深孔排屑研究分为两方面:(1)控制切屑的运动,如钻杆尾部抽屑,使之快速排出;(2)控制切屑形态,典型的有切屑的分屑与断屑。

在抽屑方面,学者们建立了脉冲式供油非定常紊流瞬时流体模型,脉冲流体能够产生较高的急速射流,有助于解决堵屑问题,并提高排屑效率[2]。同时,在脉冲式变负压抽屑装置理论与实践方面的探索,又使负压抽屑装置所形成的抽吸力可以脉冲式地变化,使切屑在受到变化的抽吸力作用下,改变方向,然后顺利地排出,从而提高了排屑效率[3-4]。在分屑与断屑方面,超声振动钻削也是一个重要研究方向[5-6]。

为使冷却系统更好地排屑,可以控制冷却液的流动状态,进而更好地控制切屑的运动。射流喷嘴处的楔形结构可以减少能量的损耗,提高冷却液对切屑的冲击效果,进而提升排屑效果[7]。多级曲面负压抽屑系统,也是从冷却液能量的角度出发,对机械结构作出了合理优化,从而提高了冷却系统的排屑效果[8]。

本文将提出一种新型的BTA喉部结构的设计方案。

1 研究方法

具体的实验步骤如下:

(1)在用深孔钻镗床T2120加工38 mm孔时,记录其入口压强和出口流量;

(2)建立CFD模型,模拟加工时的冷却液流动状态;

(3)提出新型的喉部结构,并进行有限元模拟仿真。

1.1 实验

实验设备为深孔钻镗床T2120,使用Φ38 mm钻头和与标准Φ33 mm钻杆。

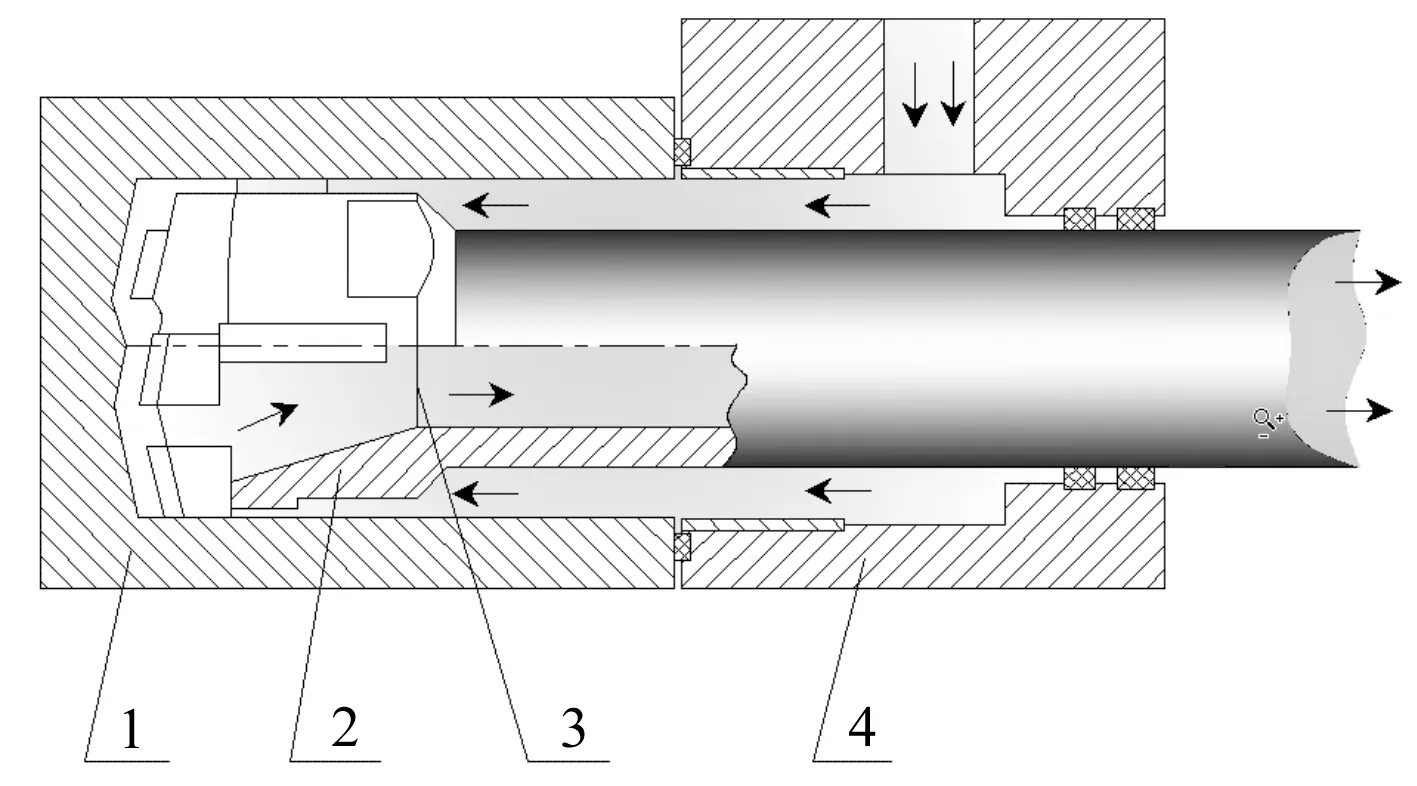

BTA排屑实验示意图如图1所示。

图1 BTA排屑实验示意图

实验前,进行如下设置与假设:(1)加工方式为刀具静止,工件旋转的切削方式;(2)使用两段2 300 mm钻杆,其通过支撑座联接;(3)加工对象为EA4T合金钢车轴;(4)冷却液密度不随温度和压强变化。

试验时主轴转速为960 r/min,切削每齿进给量为1.0 mm/r;利用机床仪表、冷却液泵出口处的压力表、BTA冷却液系统入口处的压力表,对冷却液流道进行检测;采用固定容器与秒表配合的方式,测量冷却液系统稳态流速,固定容器容积为180 L。

本研究在相同条件下进行多次实验,所采集的数值采用加权平均的方法,以减小实测值与理论值之间的误差。

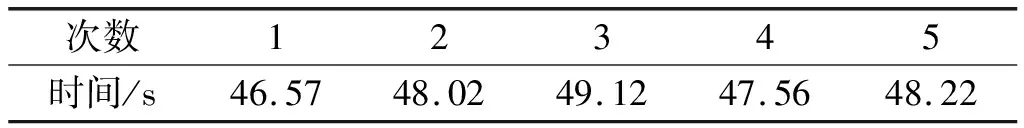

冷却液装满容器所用时间如表1所示。

表1 冷却液装满容器所用时间

1.2 CFD模型的建立

基于有限体积法,本文开发了CFD模型,建立了深孔BTA冷却液流道三维模型;使用ANSYS下Fluent项目模块进行分析,采用ANSYS软件下的mesh模块,对BTA冷却液流道分段进行网格划分;对复杂的BTA深孔钻头部冷却液流道模型进行结构划分,采取相应的网格划分策略,并对近壁面添加边界层,以提高对管内湍流进行数值计算时的精度。

为了消除体网格单元大小对结果精度的影响,本文进行了网格无关性的检验,网格无关性检验指标为出口断面的平均流速。

CFD模型检测位置如图2所示。

图2 CFD模型检测位置

通过网格无关性的检验,可得结果:0.4 mm体网格和0.35 mm体网格。分别计算出深孔BTA钻头部分的冷却液流道模型的出口断面平均速度值,相对误差不超过0.74%。当网格尺寸小于0.35 mm时,体网格尺寸对于几何模型的出口断面速度值的影响可忽略不计;同时将模拟值与试验值进行比较,得出模拟值与试验值基本保持一致的结果。

综合考虑,本文选择的几何模型体网格尺寸为0.35 mm;进口流体为硫化切削液,粘度为1.72×10-5(N/m2)·s,进口边界为0.5 MP恒压进口,进口湍流动能和湍流耗散率分别为4.4%和8.1%;出口边界为0.1 MP压力出口,为常压自由出流;壁面运动条件为无滑移边界条件,近壁面采用标准壁面函数法进行处理[8],壁面粗糙度常数为0.2[9-10]。

基于以上实验数据,笔者对有限元模型中的进口湍流动能和湍流耗散率进行调整,使有限元模型中,流速与实验检测模型流速误差小于3%。

1.3 优化原理

1.3.1 总控制方程

深孔BTA钻头内部流场为典型的湍流。本文采用稳态不可压缩纳维-斯托克斯方程进行计算。在笛卡尔直角坐标系下,连续性方程和动量方程可表示为[11-12]:

▽V=0

(1)

(2)

(3)

(4)

(5)

式中:t—时间;ρ—切削液的密度;u,v,w—速度分量时均值;P—压力时均值;μ—流体动力黏度;▽2i—某方向的拉普拉斯运算。

本文采用SIMPLE算法进行计算,应用Realizablek-ε两方程涡黏性模式,对湍流动黏度进行修正,以较好地处理高应变率及流线弯曲程度较大的流动,更好地对钻杆内部的冷却液流动状态进行模拟。

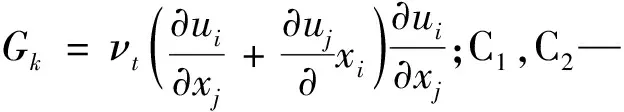

Realizablek-ε湍流模型的控制方程可表示为[13-14]:

(6)

(7)

压力-速度耦合采用SIMPLE算法进行计算;压力梯度项离散格式采用PRESTO,动量方程、湍流动能方程以及湍流耗散率方程均采用二阶迎风离散格式,该离散格式对非结构网格的求解具有较高精度[15-17]。方程残差收敛均为10-4。

1.3.2 湍流控制

由湍流强度公式可知:

(8)

(9)

(10)

式中:v—平均速度;P0—进口压力;P1—出口压力;d—口径;ρ—介质密度;η—介质动力粘度系数。

1.3.3 优化原理

本文通过连通喉部后端与进油通道,降低冷却液通过喉部的压降,以控制湍流强度。由于冷却液的流动特性,深孔加工时喉部后端的带状低速区域“梭形”的低速流场一直存在,不利BTA深孔钻冷却系统的高效排屑。“梭形”低速流区域与湍流强度的大小有密切关系,降低喉部的出口速度,可以保证冷却液的动能不被降低。

1.4 优化设置

在现有BTA深孔钻冷却液流道的基础上,本文对喉部后端的回转形状进行优化,并在喉部后端增加射流孔。

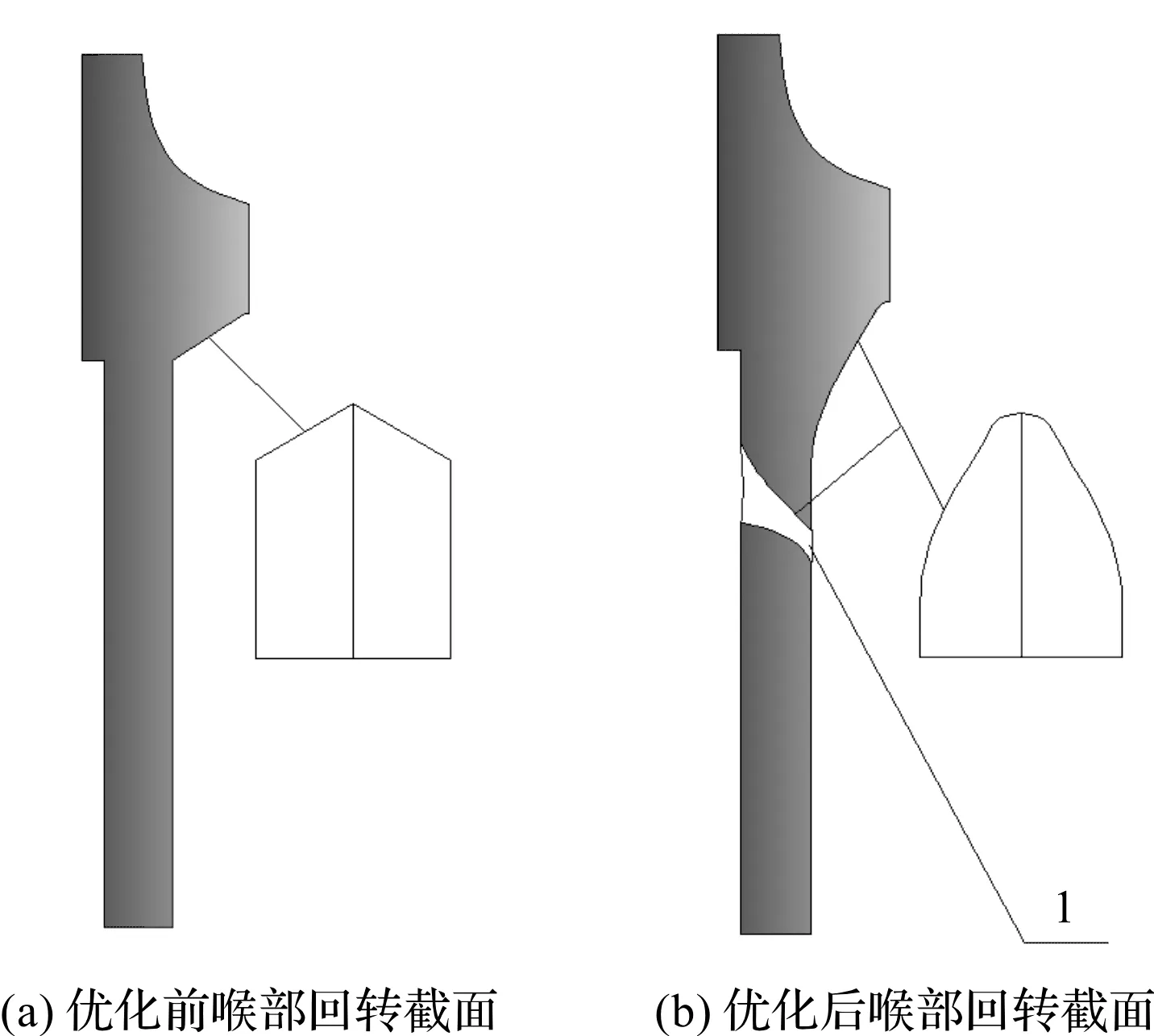

优化前后喉部回转截面的对比如图3所示。

图3 优化前后喉部回转截面对比

图3中,射流孔在喉部后端10 mm处,通过4个直径6 mm的圆柱型通道,联通喉部后端、进油通道;圆柱轴线与钻杆轴线成30°夹角[18]。

2 实验结果与分析

2.1 射流孔对流场的影响

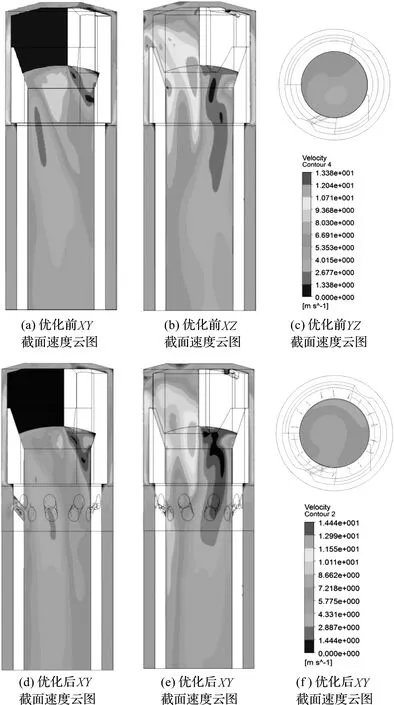

优化前后截面速度云图对比图如图4所示。

图4 优化前后截面速度云图对比图

由图4可知:(1)在BTA喉部后端的出口处0~50 mm内,有一个“梭形”的低速区域,这是因为喉部后端的排屑面积突然增大,从喉部前端分开的两个排屑口未充分混合,并且XY截面的低速流场得到明显改善;(2)优化前喉部严重的湍流现象,在优化后得以降低;(3)钻杆内冷却液的平均速度得到提高;(4)有效地降低了系统由于湍流引起的动能损耗。

2.2 射流孔对系统流量的影响

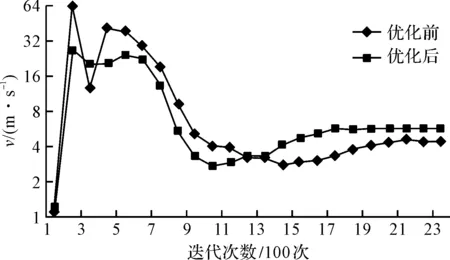

出口断面平均速度值对比如图5所示。

图5 出口断面的平均速度值对比图

由图5知:在改变BTA深孔钻的结构后,流过冷却液系统的流量发生改变,优化后的平均速度提升了12.6%;根据相似理论可知,排屑效率也有相同的提高。

2.3 分析

由于深孔加工系统本身的特殊性,深孔加工时,直接测量钻头头部的压强和速度场非常困难,但根据直接反映系统排屑能力的冷却液速度,通过测定排出的冷却液流量,即可间接测定出口断面的平均速度。

BTA深孔加工系统发生堵屑时,堵屑位置发生在喉部,本文根据CFD的速度云图,假设了喉部后端存在“梭型”低速流场,提出了在喉部后端增加射流孔的方法,并在CFD模型上模拟了射流孔的作用。

本文测量了CFD模型的速度,并与实验速度进行了对比,结果表明流量误差小于3%,所以认为假设成立。

3 结束语

基于Realizable k-ε湍流模型,本文采用Fluent 15.0软件,对BTA深孔钻冷却液排屑通道内部流场进行了三维定常数值模拟和优化模拟试验,得到的结论如下:

(1)模拟值与试验值基本吻合,且流速场最大相对误差分别不超过3.1%,表明采用数值模拟的研究方法,分析BTA深孔钻冷却液排屑通道内部流场的水力特性是可行的;

(2)提出了喉部后端的“梭形”低速流场是喉部容易堵屑的首要因素,并从湍流控制理论方面,对进一步说明喉部位置容易堵屑给出了理论解释,在堵屑预防理论上做了进一步的补充;

(3)为了消除低速区域对排屑的影响,提出加装射流孔,改变因为机械结构产生的带状低速区域;

(4)从理论讨论的角度,为解决喉部后端湍流引起的“梭形”低速流场区域提出了指导。