圆弧齿线圆柱齿轮减速器设计及传动性能分析*

2020-03-04马登秋叶振环刘晓宇

马登秋,叶振环,安 玉,刘晓宇

(遵义师范学院 工学院,贵州 遵义 563006)

0 引 言

传统减速器普遍存在体积庞大、质量大、大传动比时低效率及噪音高等问题,给日常生产带来诸多问题[1-2]。为了满足行业发展需要,工程技术人员对减速器进行了大量的研究,提出了多种新型减速器设计方案。梁锡昌等[3]将现有的减速器分为了大传动比减速器、高功率密度减速器、高精度减速器、低噪声减速器、超大功率减速器、微型减速器、质量限制减速器等,并指出了新型减速器的发展方向。同时,研究人员也对各种新型减速器展开了研究,并取得了丰硕的研究成果[4-7],为圆弧齿线圆柱齿轮减速器的设计提供了技术支持。

圆弧齿线圆柱齿轮具有重合度大、高承载力、高效率、长寿命、高平稳性、低噪声、无轴向力等特点,可以弥补直齿、斜齿以及人字齿等齿轮传动的不足,受到研究人员的广泛关注[8]。圆弧齿线圆柱齿轮的原始概念首次由日本长谷川吉三郎提出。后来,TSENG R T和TSAY C B等[9-10]利用矢量法对弧齿线圆柱齿轮进行了研究,推导了它的数学模型,并分析了该齿轮的接触特征;狄玉涛[11]对圆弧齿线圆柱齿轮的啮合干涉、轴线平行度误差、中心距对啮合性能等基础理论进行了讨论;彭福华[12]提出了采用圆拉法来加工曲线齿轮,加工效率方面得到了很大改善,但由于成本高,很难推广;林子光[13]将曲线圆柱齿轮应用于齿轮油泵,解决了直齿轮油泵的困油问题;宋爱平等[14]对圆弧齿线圆柱齿轮的啮合机理与特性进行了研究,分析比较了各种常见的齿轮加工方法的优劣;ALFONSO F A[15-16]通过对直齿轮、斜齿轮和圆弧齿线圆柱齿轮传动的接触应力和传动误差的比较,证明了圆弧齿线圆柱齿轮传动具有一定的优越性。

学者们虽在圆弧齿线圆弧齿轮啮合特性、承载能力、加工方法上进行了理论分析,但是一直未见其大规模的应用,其原因在于:(1)齿轮齿廓齿形不统一、齿轮设计参数选取标准未建立;(2)齿轮接触特性研究尚未形成系统;(3)齿轮检测方法和测量参数项目及检测标准尚未建立;(4)圆弧曲线圆柱齿轮传动副台架试验尚未进行。

为此,本文拟将圆弧齿线圆柱齿轮应用到减速器传动系统中,并对圆弧齿线圆柱齿轮减速器传动系统和渐开线圆柱齿轮减速器传动系统的传动性能优劣进行分析比较。

1 圆弧齿线圆柱齿轮减速器设计

减速器传动系统主要由低速轴、高速轴、中间轴、1-4号圆弧齿线圆柱齿轮、轴承等组成。电机直接用联轴器与高速轴(输入轴)连接,将力矩/运动输入减速器传动系统,通过两对圆弧齿线圆柱齿轮啮合运动将力矩/运动传至低速轴(输出轴),进而为外部设备提供动力/运动。

为了对比分析同规格下,圆弧齿线圆柱齿轮减速器与外啮合渐开线圆柱齿轮减速器接触性能的优劣,本文在进行减速器设计时,有关结构参数如箱体、轴承、轴、齿轮大小及安装中心距等主要尺寸均设置相同。

查阅资料可知:ZQA型减速器为外啮合渐开线圆柱齿轮减速器,适用于建材、起重、运输、化工和轻工等行业。笔者选择根据ZQA型减速器设计圆弧齿线圆柱齿轮减速器,具体型号为ZQA50。

关键安装尺寸如表1所示。

表1 圆弧齿线齿轮减速器关键安装尺寸

齿轮基本参数如表2所示。

表2 ZQA50减速器齿轮基本参数

其余参数按国标选取。

2 圆弧齿线圆柱齿轮及减速器三维建模

根据圆弧齿线圆柱齿轮成形原理[17-19],在理论上,圆弧齿线圆柱齿轮可用齿轮毛坯和圆弧齿线基本齿条相互运动,完成三维数字模型的切制。在切制标准圆弧齿线圆柱齿轮时,齿轮毛坯分度圆应与圆弧齿线基本齿条分度线相切,且运动关系满足下式:

S=θ×R

(1)

式中:θ—齿轮转动角度;R—齿轮毛坯分度圆半径;S—圆弧齿线基本齿条的位移。

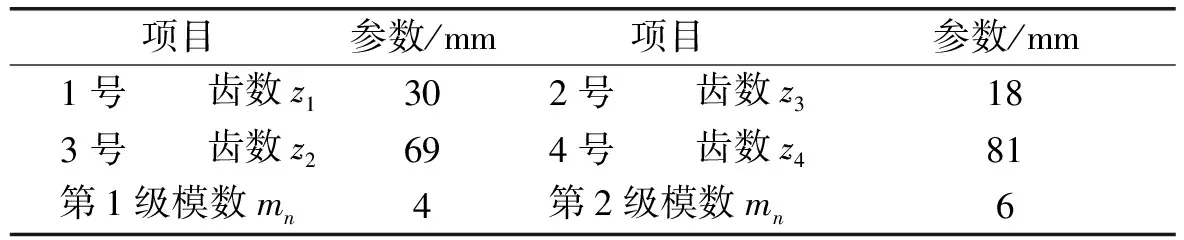

基于以上方法,笔者在UG的建模环境下,利用UG/Open grip语言进行二次开发,编制程序,在UG零件建模环境下,调用程序,输入所切制齿轮的模数、齿数以及齿线半径(R=500 mm),切制所需齿轮。根据ZQA50型渐开线圆柱齿轮减速器的齿轮参数,完成圆弧齿线圆柱齿轮减速器1-4号齿轮的切制。

观察切制的圆弧齿线圆柱齿轮齿面可知:齿轮齿面存在许多的加工“刀痕”,不可直接用于有限元分析,需要进行进一步的处理。

以中间轴大齿轮为例(其余不在累赘叙述),具体处理步骤如下:

(1)在齿轮端面上建立设计特征圆柱面,选定某一个齿,圆柱面与齿廓相交,利用求交线命令得到齿面曲线后,采用连结命令将其连结起来;

(2)分别在第一步选择轮齿的中截面和两端面绘制齿轮齿廓曲线,并利用“通过曲线网格”命令得到齿面;

(3)对所得到的齿面阵列进行缝合,通过设计的特征圆柱(半径大于齿顶圆半径)与缝合的齿面求差,可以得到圆弧齿轮的实体模型,如图1所示。

图1 圆弧齿线圆柱齿轮齿面处理

最后进行后续处理,如轴孔、键槽、倒角等。

其他几号圆弧齿线圆柱齿轮齿轮,根据同样的方法得到,如图2所示。

图2 圆弧齿线圆柱齿轮

对于圆弧齿线圆柱齿轮减速器其他零件,如箱体、轴承盖、轴承、垫片、油标、窥视孔、挡油环、连接螺栓、卸油螺钉、轴承盖螺钉等,根据设计参数进行三维建模,在此不再赘述。

并且,本文进一步建立圆弧齿线圆柱齿轮减速器的装配模型,为后续接触性能有限元仿真提供技术支持。

3 减速器接触性能分析

减速器传动系统中,影响其传动性能主要结构因素为齿轮-轴-轴承所构成的转子系统,因此,本文只对圆弧齿线圆柱齿轮和ZQA50渐开线圆柱齿轮减速器中,齿轮-轴-轴承所构成的转子系统进行有限元仿真,比较传统齿轮传动系统与圆弧齿线圆柱齿轮传动系统性能的优劣。

3.1 减速器有限元建模

(1)模型导入。将已装配的圆弧齿线圆柱齿轮和ZQA50渐开线圆柱齿轮减速器主要传动系统导出为_.xt格式文件,并将其导入Ansys Workbench中,并设置各零件材料为45号钢;

(2)接触设置。设置各啮合齿轮齿面间的接触为Frictional,摩擦因数为0.01,其余接触设置为Bonded,但需要合理选择接触面;

(3)约束与载荷设置。在高速轴、中间轴添加Cylindrical Support,并设置切向Free,在低速轴输出端面添加Fixed Support,在高速轴电机输入端加载力矩Moment,大小为100 N·m,对整传动系统加载一个Standard Earth Gravity;

(4)网格划分。传动系统总体采用自动划分网格,但在齿轮啮合接触面处,利用Sizing细化齿面网格,网格大小设置为2 mm;

(5)求解设置。分别对减速器高速轴、高速轴齿轮、中间轴、中间轴齿轮、低速轴、低速轴齿轮,设置应力求解项。

3.2 减速器接触性能对比分析

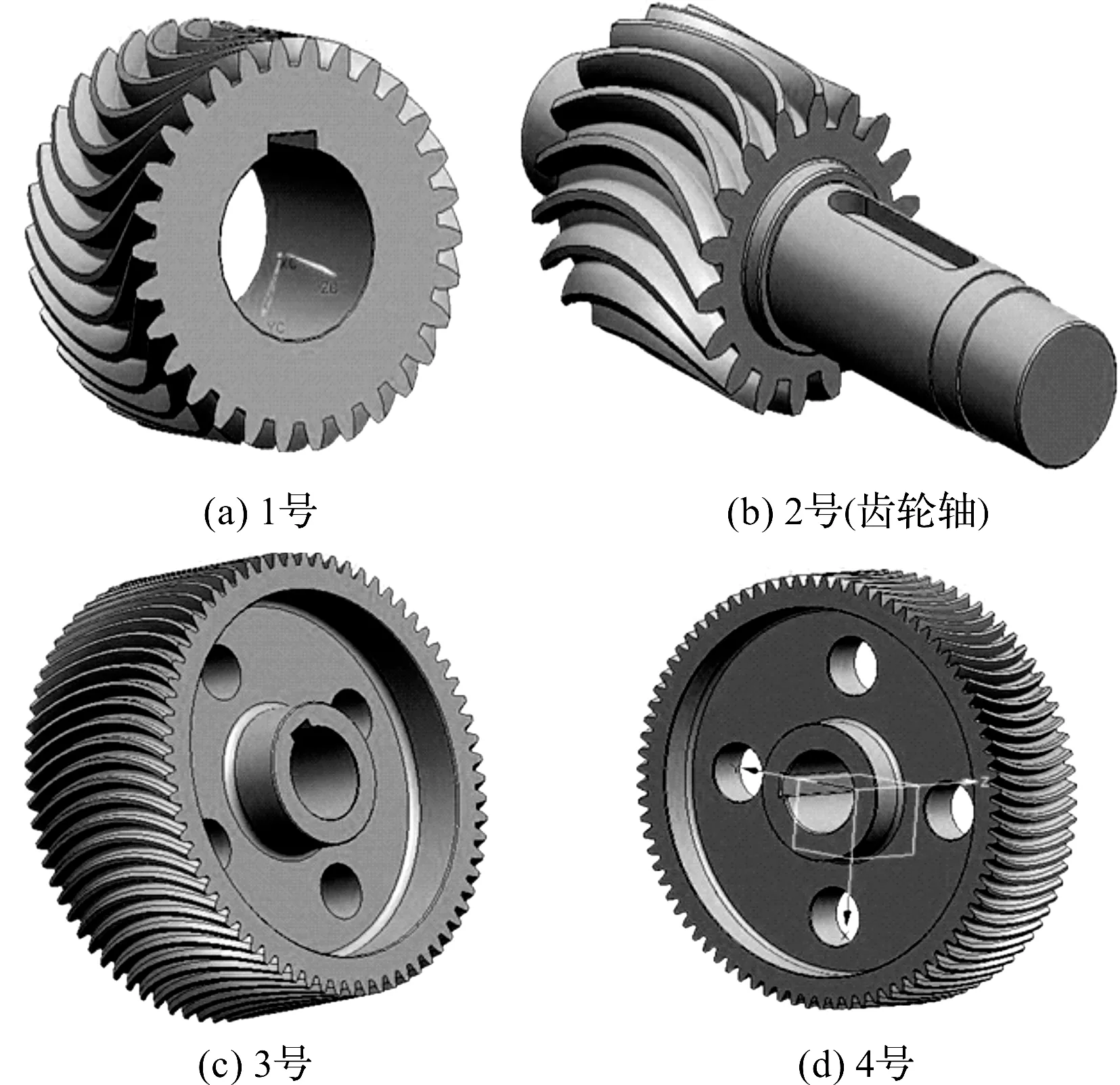

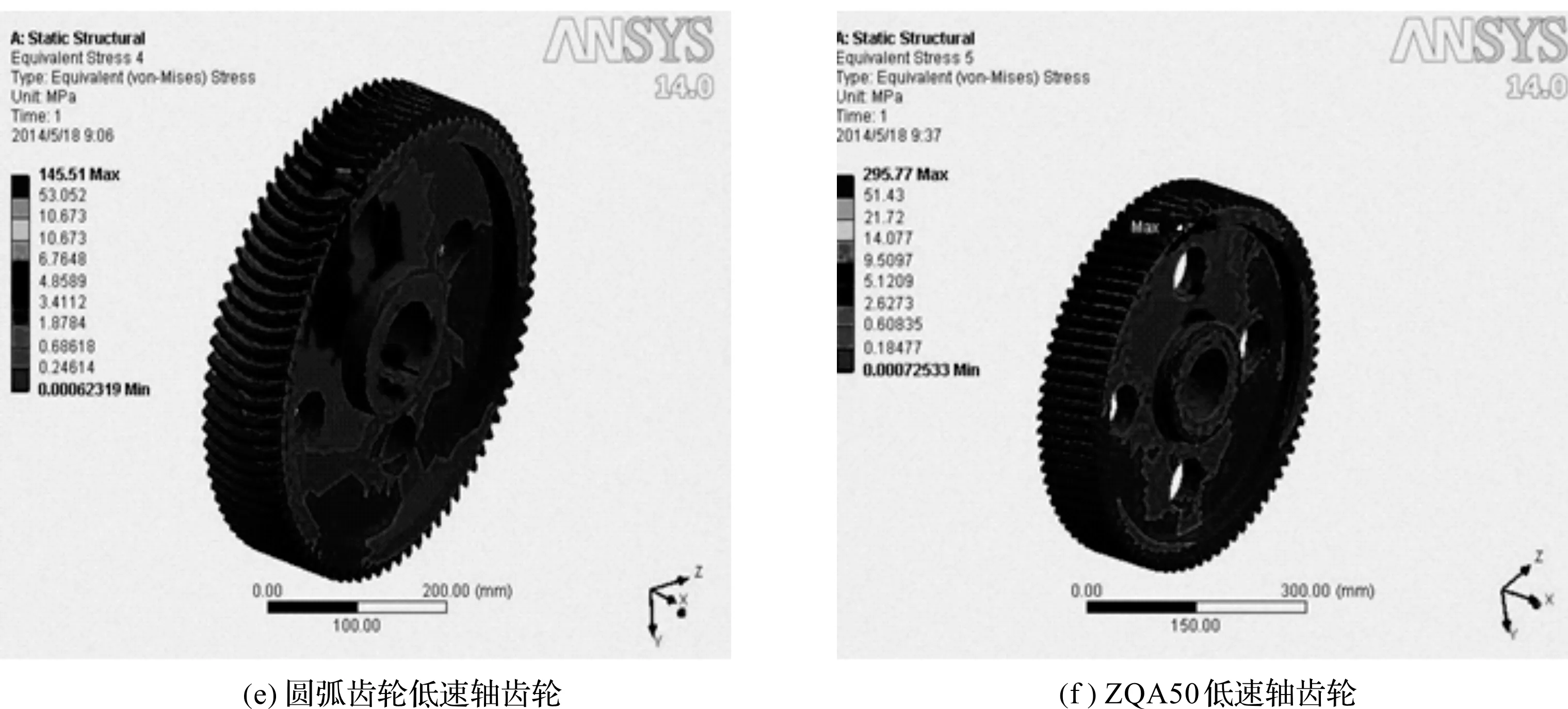

通过以上的分析,本文可以得到圆弧齿线圆柱齿轮减速器与ZQA50渐开线圆柱齿轮减速器传动系统的整体应力图,如图3所示。

图3 减速器传动系统整体应力图

由图3可知:最大应力均出现在高速轴大齿轮,圆弧齿线圆柱齿轮减速器为145.51 MPa,ZQA50渐开线圆柱齿轮减速器为295.77 MPa。

由此可见,圆弧齿线圆柱齿轮接触应力比斜齿轮传动小,说明圆弧齿线齿轮传动性能比渐开线斜齿轮传动优越。

圆弧齿线圆柱齿轮减速器与ZQA50渐开线圆柱齿轮减速器传动系统高速轴齿轮应力云图如图4所示。

图4 高速轴齿轮应力图

由图4可知:圆弧齿线圆柱齿轮减速器高速轴齿轮最大应力为29.176 MPa,ZQA50渐开线圆柱齿轮减速器高速轴齿轮最大应力为114.85 MPa。

由此可见,圆弧齿轮最大应力较小,且圆弧齿线圆柱齿轮的应力分布明显比斜齿轮应力分布好,圆弧齿轮应力分布在齿轮中截面附近,说明圆弧齿线圆柱齿轮传动性能比斜齿轮优越。

笔者采用同样分析方法,分析圆弧齿线圆柱齿轮与传统齿轮传动系统齿轮应力的分布和大小,如图5所示。

图5 中间轴大齿轮、中间轴、低速轴齿轮应力图

根据上述分析,总体而言,圆弧齿线圆柱齿轮的接触比斜齿轮优越;圆弧齿线圆柱齿轮接触区域在齿宽中截面附近,且啮合接触的齿面多,即重合度大。其中,低速轴齿轮接触的位置往输出轴端面偏移了一定位移,原因在于对输出轴端添加了Fixed Support,而对另一端没有添加支撑。此时,低速轴相当于是一根悬臂梁,在力的作用下发生变形,导致齿轮接触面发生偏移。

对于接触应力,圆弧齿线圆柱齿轮的中间轴大齿轮最大应力为20.516 MPa,中间轴最大应力为105.71 MPa,低速轴齿轮最大应力为145.51 MPa;传统齿轮系统的中间轴大齿轮最大应力为63.002 MPa,中间轴最大应力为295.77 MPa,低速轴齿轮最大应力为295.77 MPa。

由此可知,圆弧齿线圆柱齿轮的接触应力较传统齿轮小,说明在传递相同扭矩时,圆弧齿线齿轮在结构上可以做得更紧凑,同时节约材料,成本更低。

传动系统高速轴和低速轴应力云图如图6所示。

图6 高/低速轴应力图

由图6可知:圆弧齿轮传动系统高/低速轴最大应力分别为12.199 MPa和51.728 MPa,传统传动系统高/低速轴最大应力分别为10.842 MPa和19.676 MPa。

由此可见,圆弧齿线圆柱齿轮减速器传动系统高/低速轴的应力较大,但是仍均满足强度设计要求。

4 结束语

根据ZQA50型渐开线圆弧齿轮减速器结构设计参数,本文对圆弧齿线圆柱齿轮减速器进行了结构设计,并利用UG NX8.0建立了圆弧齿线圆柱齿轮和ZQA50减速器三维模型;利用UG/Open grip语言编制了圆弧齿线圆柱齿轮程序,通过齿条和毛坯之间的运动,进行了圆弧齿线圆柱齿轮切制,对齿面刀痕进行了处理后,最终完成了建模;对减速器主要传动结构进行了有限元分析,对比分析了两种减速器接触性能的优劣。

研究结果表明:圆弧齿线圆柱齿轮接触比传统齿轮好,齿轮接触区域在齿宽中截面附近,且啮合接触齿面多,即重合度大;圆弧齿线圆柱齿轮接触最大应力比传统齿轮最大应力小,传递相同扭矩时,圆弧齿线齿轮结构上更紧凑;在轴上应力大小均满足强度要求。

总体而言,圆弧齿线圆柱齿轮比传动齿轮的传动性能优越。该研究结果可为圆弧齿线圆柱齿轮减速器的生产与制造提供相关依据。