考虑漏磁的力矩马达磁路建模方法及特性分析

2020-03-04訚耀保郭文康李锐华

訚耀保,郭文康,李锐华

(1.同济大学 机械与能源工程学院,上海 201804;2.同济大学 电子与信息工程学院,上海 201804)

电液伺服阀是电液伺服控制系统的核心部件,可将电信号转换为相应的流量和压力信号,以控制机械执行器的输出位移和力。电-机械转换装置作为其动力源和驱动装置,其性能直接影响甚至决定整个系统的性能,因此高性能电-机械转换器的研究和开发一直是学术界与工业界关注的焦点。早期的电液伺服阀由小型电动伺服电机驱动[1],然而,这种电机具有较大的时间常数,导致伺服阀成为控制回路中响应最慢的部件,从而限制了系统性能。力矩马达最早出现在19世纪末期,Siemens发明了具有永磁力矩马达且能接收机械及电信号2种输入的双输入阀,并开创性地用于航空领域。MIT实验室首次使用力矩马达代替螺线管来驱动两级阀的先导级,降低了能耗并提高了线性度[2]。Moog[3-4]发明了采用湿式力矩马达的单/双喷嘴挡板两级电液伺服阀,降低了功耗,提高了控制精度。Wolpin[5]将力矩马达从流体中隔离,发明了干式力矩马达,解决了力矩马达因油液污染导致的可靠性问题。李松晶[6-8]将磁流变液体应用于力矩马达,并得出结论,磁流体可以提高伺服阀力矩马达的稳定性,但旋转角度和输出力矩略微减小。一直以来,如何准确分析力矩马达特性及提升力矩马达性能都是本领域的研究重点。

磁路分析是力矩马达特性分析的基础,由于磁路中导磁材料的磁导率一般仅比非导磁材料的磁导率大几千倍,所以漏磁在磁回路中十分普遍。其普遍存在于力矩马达结构中,可大致分为永磁体漏磁、工作气隙漏磁和控制线圈漏磁。漏磁系数的倒数即磁通的实际利用率,可通过试验测量磁路的实际磁通来计算或用经验系数进行估算。Merritt[1]归纳出力矩马达的磁路分析方法,但在其建立的磁路模型中并未考虑漏磁和工作气隙以外的磁阻。文献[9]考虑了永磁体磁阻、气隙处漏磁和线圈漏磁对力矩马达空载角位移特性及力特性的影响,并将理论计算数值和试验数据进行了比较,相对误差在20%左右。Urata[10]指出文献[1]模型中当工作气隙趋近于零时,工作气隙处磁通和衔铁的输出力矩趋向无穷大的不合理处,通过建立考虑永磁体磁阻和永磁体漏磁的磁路模型对文献[1]模型进行修正,并理论推导出永磁体提供总磁动势的计算公式,提出了一种简明的磁路分析方法。姜洪洲等[11]在文献[10]模型的基础上,考虑了力矩马达中导磁体和衔铁的磁阻,完善了磁路模型,并通过试验进行验证,完善后的理论计算值比文献[10]的理论计算值更加接近试验值。众多研究表明,电液伺服阀力矩马达中永磁体产生磁通的实际利用率较低,一般小于20%,甚至5%[11]。考虑永磁体漏磁,能更精确的反映力矩马达特性。力矩马达工作气隙处的漏磁和控制线圈处的漏磁尚未得到深入研究,因此理论与试验仍存在较大差距,其应用受到一定限制。

本文在考虑永磁体漏磁、磁阻,以及导磁体磁阻的基础上,进一步考虑力矩马达中工作气隙和控制线圈处的漏磁,完善力矩马达磁路模型,并对工作气隙处的磁通和力矩马达的输出力矩进行推导,将数值模拟分析结果和试验数据进行比较,建立更加精确的力矩马达数学模型。

1 力矩马达工作原理及磁路模型

1.1 力矩马达结构及工作原理

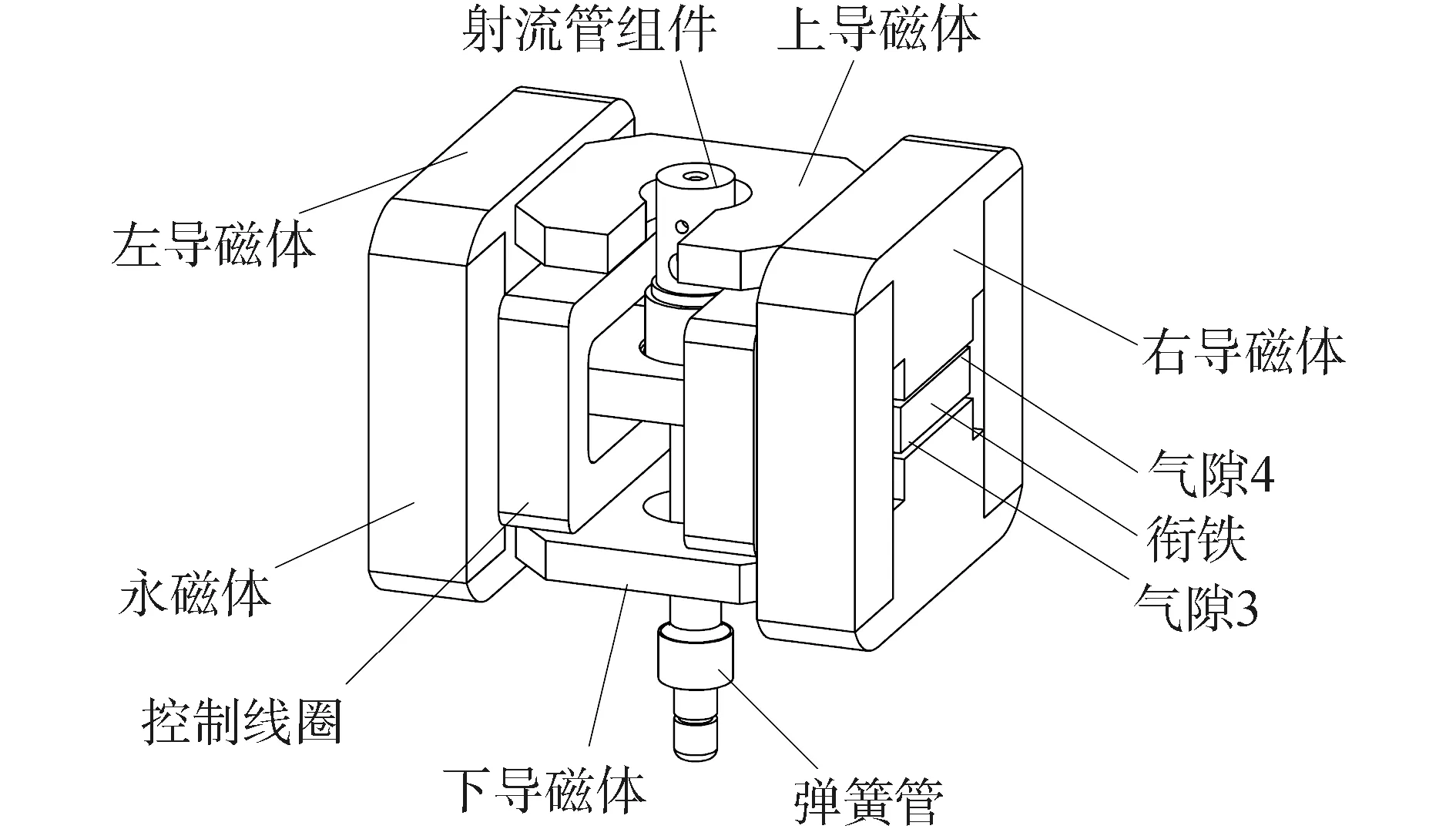

力矩马达的结构示意图如图1所示。它主要由永磁体、导磁体、衔铁和线圈组成。导磁体和衔铁通常由软磁材料制成,如1J50,其成本较低且具有较高的磁导率。永磁体和控制线圈分别提供固定磁通和控制磁通,用于驱动力矩马达工作。图2是力矩马达中的磁路示意图。当无电流供给控制线圈时,衔铁处于初始平衡位置,此时各气隙长度大小相等。当向线圈供电时,由线圈产生的控制磁通依次通过导磁体、气隙和衔铁。控制磁通和由永磁体产生的固定磁通在工作气隙处叠加,导致同侧气隙中的磁通密度差异,从而引起衔铁旋转。此时弹簧管发生弹性变形产生反向力矩,当弹簧管变形产生的力矩和控制电流与永磁体产生的电磁力矩相平衡时,衔铁组件即处于平衡位置。例如,当线圈按图2所示方式通电时,在力矩马达中形成2个控制磁通回路。气隙1和3处的叠加磁密度由于固定磁通和控制磁通具有相同方向而增强,由于相反方向在气隙2和4处减弱。故气隙1和3处的吸引力大于气隙2和4处的吸引力,从而引起衔铁的顺时针旋转。同理,如果控制线圈中的输入电流反转方向,则气隙中产生的磁通密度差异将导致衔铁产生逆时针旋转。

图1 力矩马达示意Fig.1 Schematic of torque motor

注:1.永磁体;2.衔铁;3.下导磁体;4.左导磁体;5.上导磁体;6.右导磁体图2 力矩马达磁路示意Fig.2 Magnetic circuit diagram of torque motor

1.2 力矩马达磁路等效模型

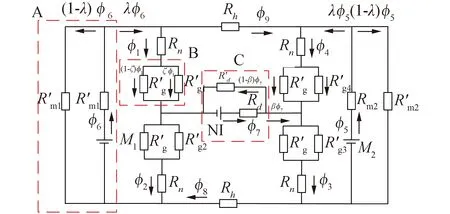

根据磁路和电路的相似性,可通过建立等效磁路模型对力矩马达特性进行分析。分析中假定力矩马达中由加工和装配带来的尺寸误差可以忽略不计,且不考虑磁性材料的磁滞效应。图3是考虑了图2中永磁体、气隙和控制线圈处的漏磁,以及永磁体、导磁体磁阻影响的力矩马达等效磁路图,图中A、B、C分别代表永磁体、气隙和控制线圈处的漏磁。

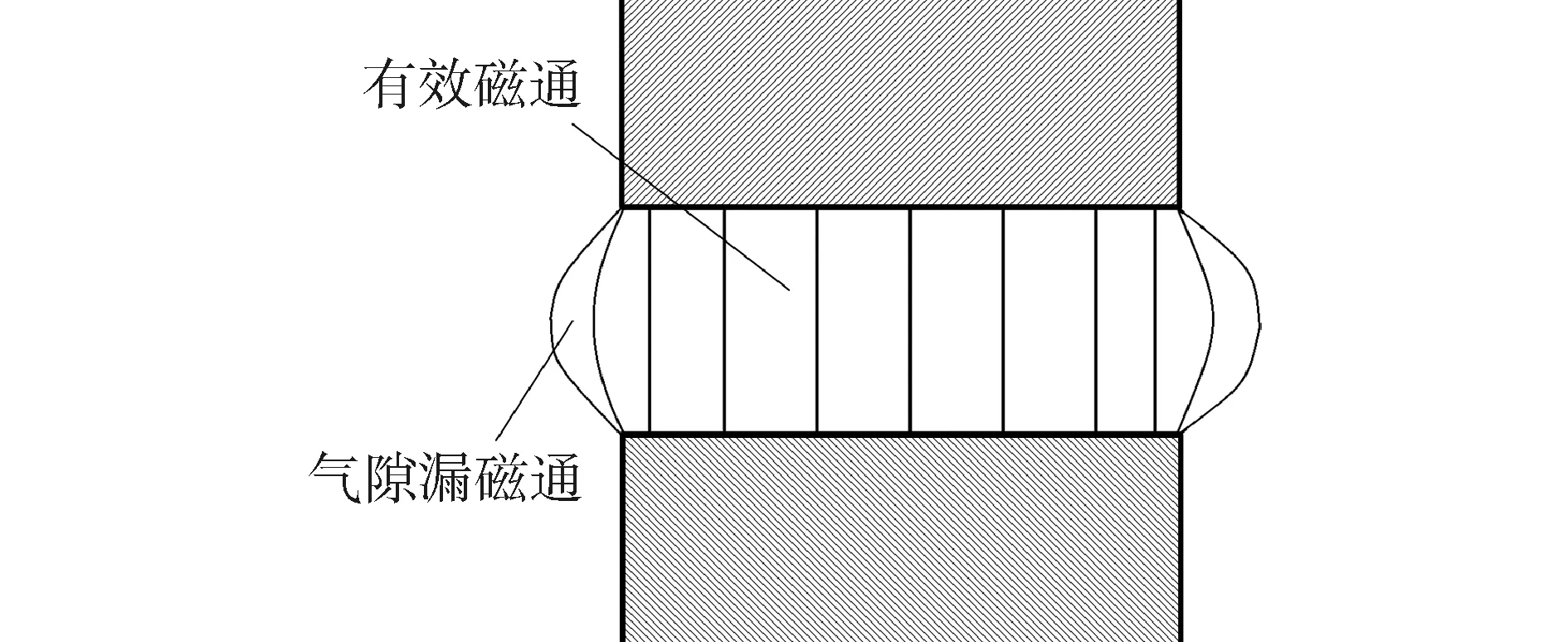

由于磁路与电路的相似性,可运用基尔霍夫定律对图3中的各个磁回路进行计算。图中λ表示导磁体内磁通与永磁体产生总磁通的比值,即永磁体磁通的利用率,其与永磁体形状以及与永磁体相配合的导磁体的形状有关。ζ表示工作气隙有效磁通与导磁体内磁通的比值,即导磁体内磁通的实际利用率,其与工作气隙的形状以及介质有关。β为衔铁内磁通与控制线圈产生磁通的比值,即控制线圈产生磁通的实际利用率,其与衔铁的形状有关。图4为工作气隙处的漏磁示意图。

图3 力矩马达等效磁路Fig.3 Equivalent magnetic circuit diagram of torque motor

图4 工作气隙处漏磁示意Fig.4 Schematic diagram of magnetic flux leakage at working air gap

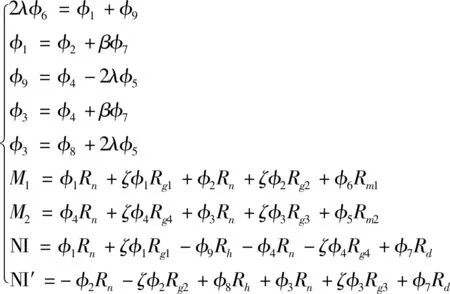

根据磁路的基尔霍夫定律,由图3可以得:

(1)

式中:Rh为力矩马达中上下导磁体的磁阻;Rn为左右导磁体的磁阻;Rd为衔铁的磁阻;Rm为一侧永磁体的磁阻;Rg为工作气隙处的磁阻;NI和NI′分别为上下2个磁回路。且由于力矩马达的工作方式,左右导磁体内始终有固定磁通通过,由软磁材料的磁化曲线可知,左右导磁体的的磁导率与上下导磁体、衔铁的磁导率不同。则有:

(2)

式中:ln为左右导磁体单边垂直部分的长度;ld为衔铁的长度;lh为上下导磁体水平部分的长度;lm为永磁体的长度;g为初始状态下工作气隙的长度;μn为左右导磁体的磁导率;μr为上下导磁体以及衔铁的磁导率;μm为永磁体磁导率;μ0为真空磁导率,磁导率是表征磁介质在磁场中导通磁力线能力的物理量;An为左右导磁体单边垂直部分的横截面积;Ad为衔铁的横截面积;Ah为上下导磁体的水平部分的横截面积;Am为永磁体的横截面积;Ag为工作气隙的有效面积。

式(1)中λ、ζ、β大小借助仿真进行确定:

(3)

式中:φg为永磁体在气隙处提供的固定磁通;φc为控制电流在气隙处提供的控制磁通。

将式(2)代入式(1)中可以解得通过工作气隙1、2的磁通分别为:

(4)

(5)

式中:x=aθ;γ=λζ;a为衔铁的旋转半径;θ为衔铁的角位移;x为力矩马达工作过程中衔铁偏转所引起的工作气隙的变化量。Rf为固定磁通回路中的总磁阻,Rf=2Rgγ+Rm/2+2Rnλ;Rc为控制磁通回路中的总磁阻,Rc=2ζβRg+2Rd+2βRn+βRh。其中:

(6)

(7)

(8)

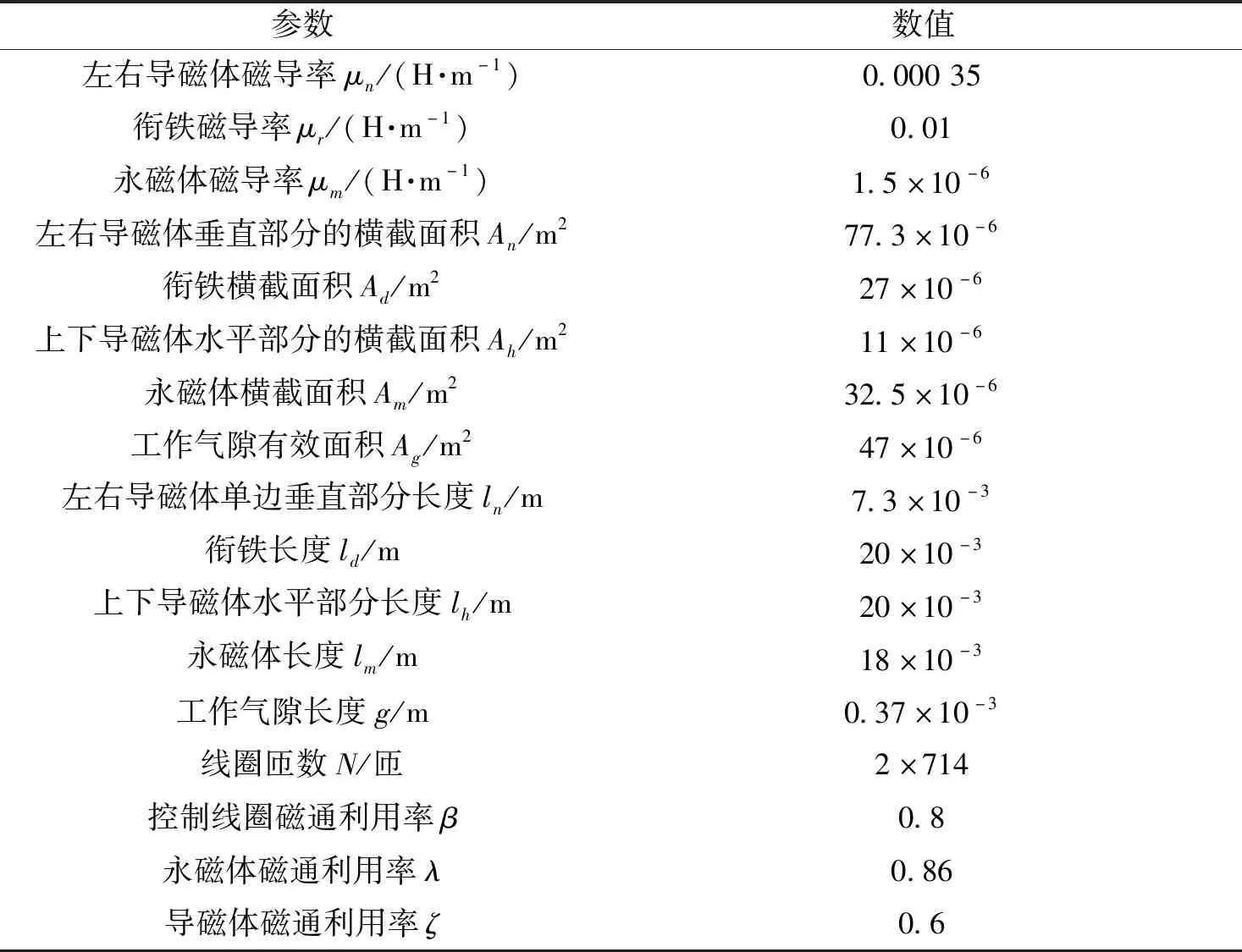

力矩马达的主要参数如表1所示。上式中M0为永磁体的极化磁动势,其与永磁体的实际工作点有关。图5是永磁体的B-H特性曲线。对于固定形状的柱形永磁体,在未接入磁路之前,单独磁体的磁导曲线满足:

(9)

式中:B为磁体内部的磁感应强度;H为磁体内部的磁场强度;p为该永磁体的磁导系数,与永磁体的形状相关;力矩马达中使用的永磁体磁化方向长度为18 mm,截面为5.8 mm×5.6 mm,根据文献[12]推导的公式,计算得到对应的磁导系数p=10 H/m。

表1 某型电液伺服阀力矩马达主要参数表Table 1 Main parameter list of a certain type of electro-hydraulic servo valve torque motor

图5 永磁体退磁曲线示意Fig.5 Schematic diagram of permanent magnet demagnetization curve

单独磁体磁导曲线与退磁曲线的交点E即为柱形永磁体接入磁路前的工作点,永磁体接入磁路后,其工作点沿回复特性曲线EF发生变动,回复特性曲线的斜率可近似用剩余磁感应强度Br点处的切线的斜率来代替:

(10)

根据文献[10]公式,结合永磁体的B-H曲线和单独磁体磁导曲线,即可求得永磁体的总磁动势:

(11)

总磁动势是力矩马达磁路模型中的关键参数,直接用于式(6)中固定磁通的计算。

2 力矩马达输出特性

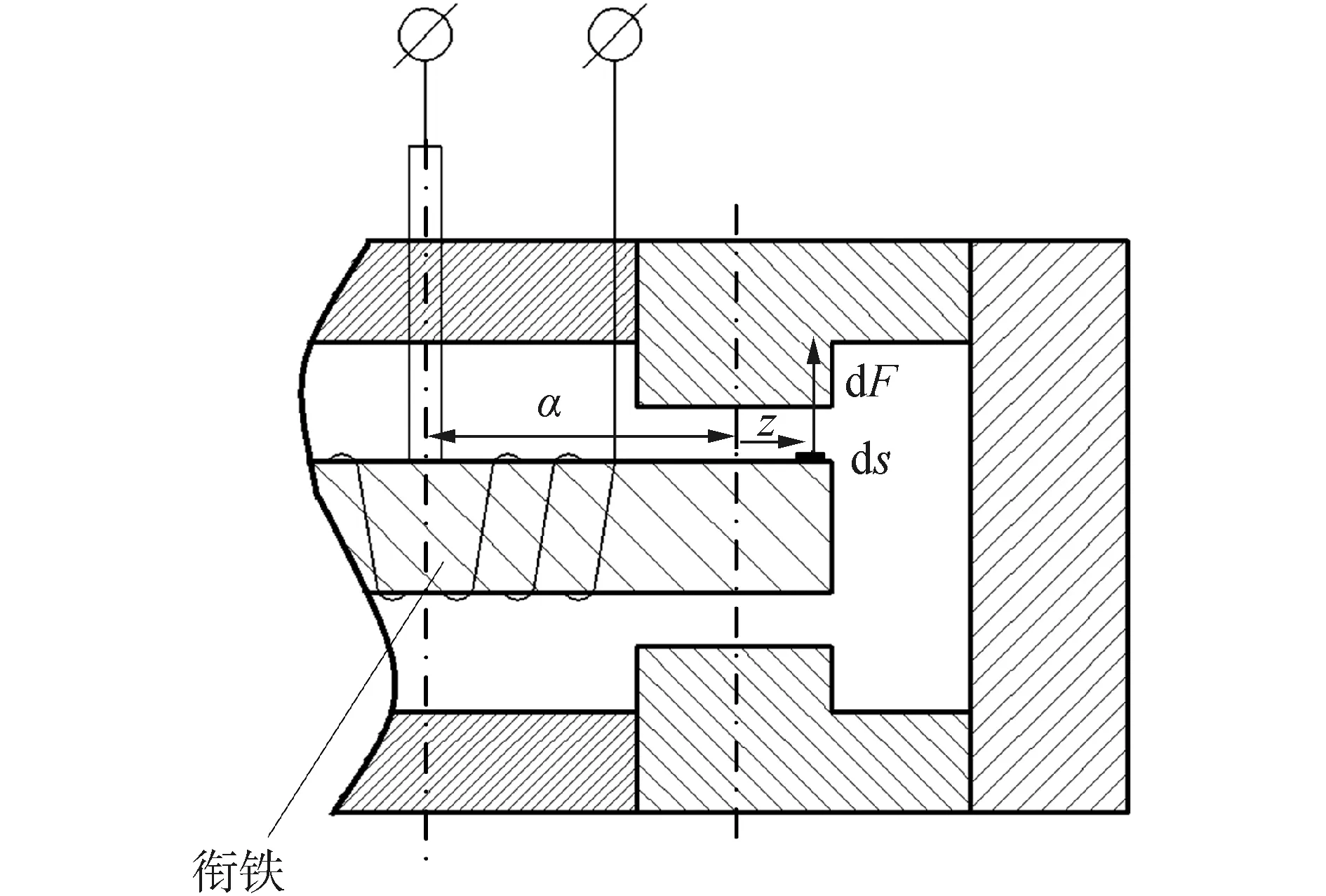

衔铁受到的力矩是由于衔铁两侧存在方向相反的电磁力。力矩马达中衔铁受电磁力的示意图如图6所示。根据麦克斯韦应力方程,对于衔铁末端无限小的作用面积ds,衔铁所受到的电磁力矩为:

(12)

式中:a为衔铁的等效旋转半径;B为气隙处的磁感应强度;H为气隙处的磁场强度。

图6 力矩马达衔铁受力示意Fig.6 Schematic diagram of the force of the torque motor armature

将式(11)在工作气隙的有效面积上进行积分,并忽略z的影响,可得到某一工作气隙处衔铁所产生的力矩为:

(13)

由式(12)可知衔铁受到的总力矩为:

(14)

根据式(4)、(5)可得:

(15)

(16)

将式(14)、(15)代入式(13)可得输出力矩马达输出力矩表达式为:

(17)

将式(16)以输入电流Δi和衔铁转角θ为自变量的二元函数进行线性化后,忽略高阶无穷小项,上式可化简为:

(18)

其中:

(19)

(20)

(21)

(22)

式中;Kt为永磁力矩马达电磁力矩系数;Km为永磁力矩马达磁弹簧刚度;ξ、η为磁路中磁阻和漏磁对力矩马达的影响系数。

衔铁由弹簧管支撑,悬于上下导磁体工作气隙之间。受电磁力矩作用而产生偏转,由于其与弹簧管组件刚性连接,所以也受到弹簧管回位力矩的作用:

(23)

式中:Ja为衔铁挡板反馈杆组件的转动惯量;Ba为衔铁挡板反馈杆组件的阻尼系数;Ka为弹簧管的刚度;TL为负载力矩。

在静态空载时,力矩马达的输出电磁力矩与弹簧管的变形所产生的力矩相平衡,即:

KtΔi+Kmθ=Kaθ

(24)

(25)

若x/g<<1,φc/φg<<1,式(17)可简化为:

Td=KtΔi+Kmθ

(26)

式(25)表明,当力矩马达有电流输入时,其输出力矩驱动衔铁转动产生角位移,而该角位移又会造成输出力矩增大,使衔铁继续转动。对本文研究的力矩马达而言,当衔铁偏转一个角度时,由弹簧管变形产生的力矩与电磁力矩平衡,使衔铁停在某确定的角位移下,完成电-机械转化任务。

若忽略工作气隙和控制线圈处的漏磁,即ζ、β均为1,式(6)、(7)变为:

(27)

(28)

若在此基础上将导磁体的磁阻忽略,式(27)、(28)变为:

(29)

可以看出,本文考虑了磁路中工作气隙处和控制线圈处的漏磁,使磁路模型更加接近实际工况,理论上能更准确的反应力矩马达实际特性。

3 数值模拟分析及试验验证

3.1 数值模拟分析结果

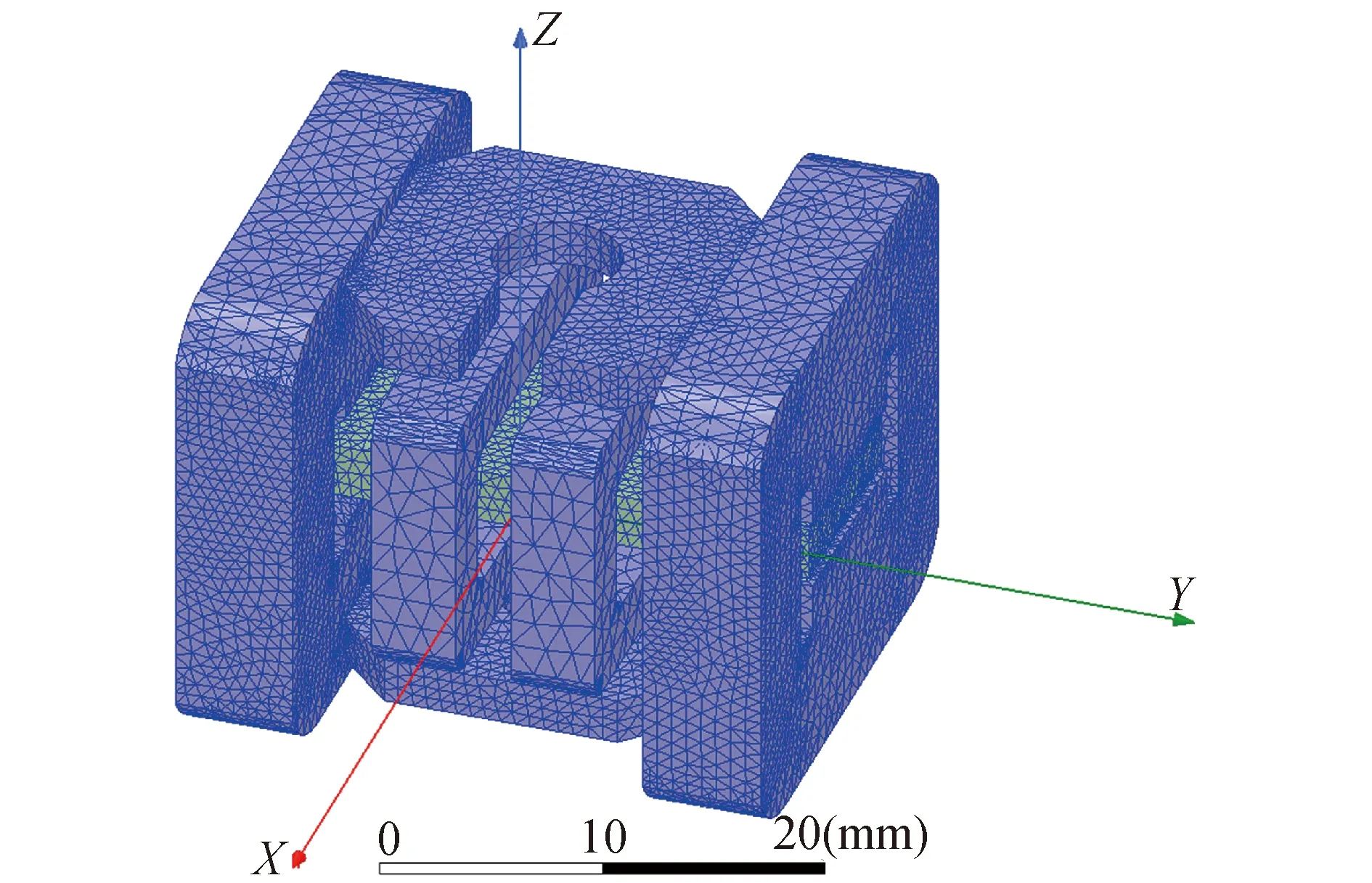

为了验证本文数学模型的可靠性,并进一步分析某型电液伺服阀力矩马达在不同控制电流下的工作特性,采用低频电磁场分析软件Ansoft Maxwell考虑衔铁、控制线圈、永磁体、导磁体等零件的微观尺寸对其进行仿真分析。该软件基于麦克斯韦微分方程,采用有限元离散形式,将力矩马达和周围空气共同组成的求解域分割成很多小的区域,其中包含磁源和各处漏磁场,将工程中的电磁场计算转化为庞大的矩阵求解,可准确的对力矩马达中的磁场进行分析和计算。该软件采用自适应网格剖分,兼顾分析精度和分析速度,图7是某型电液伺服阀力矩马达的网格剖分图,其中永磁体材料为LNG52,其剩余磁感应强度Br为1.3T,矫顽力Hc为56 kA/m,最大磁能积为52 kJ/m3;导磁体和衔铁的材料为1J50,其在0.4 A/m磁场强度中的磁导率μ0.4=3.1 mH/m,最大磁导率μm=49.5 mH/m,矫顽力Hc=14.4 A/m,饱和磁感应强度Br=1.5 T;控制线圈的材料为铜,线圈内部为绞线,线圈匝数N为714,两线圈为并联连接。为提高分析精度,永磁体和导磁体部分网格单元适当加密,单元最大边长设为0.5 mm,控制线圈部分的网格单元最大边长设为2 mm。

图7 力矩马达网格剖分图Fig.7 Meshing diagram of torque motor

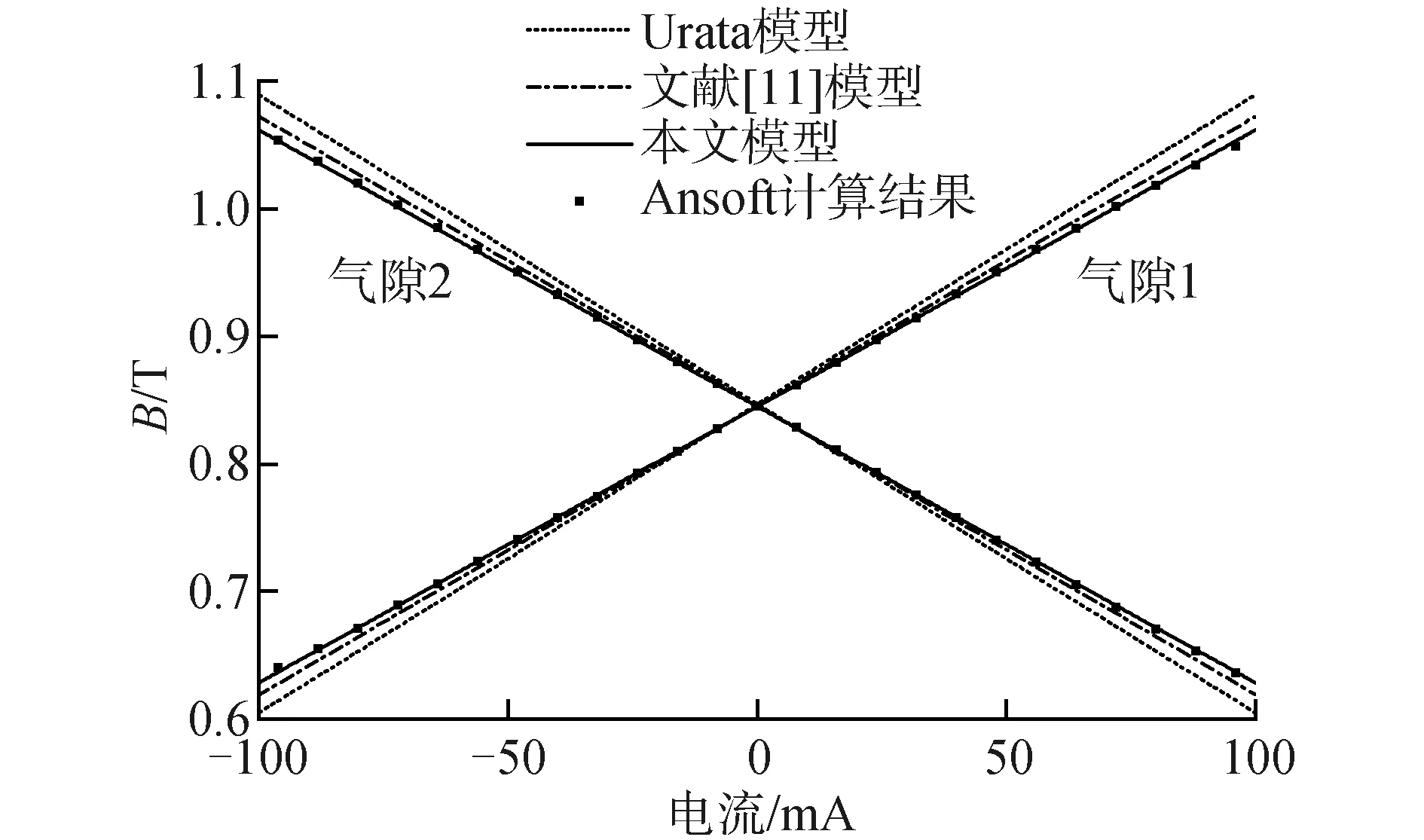

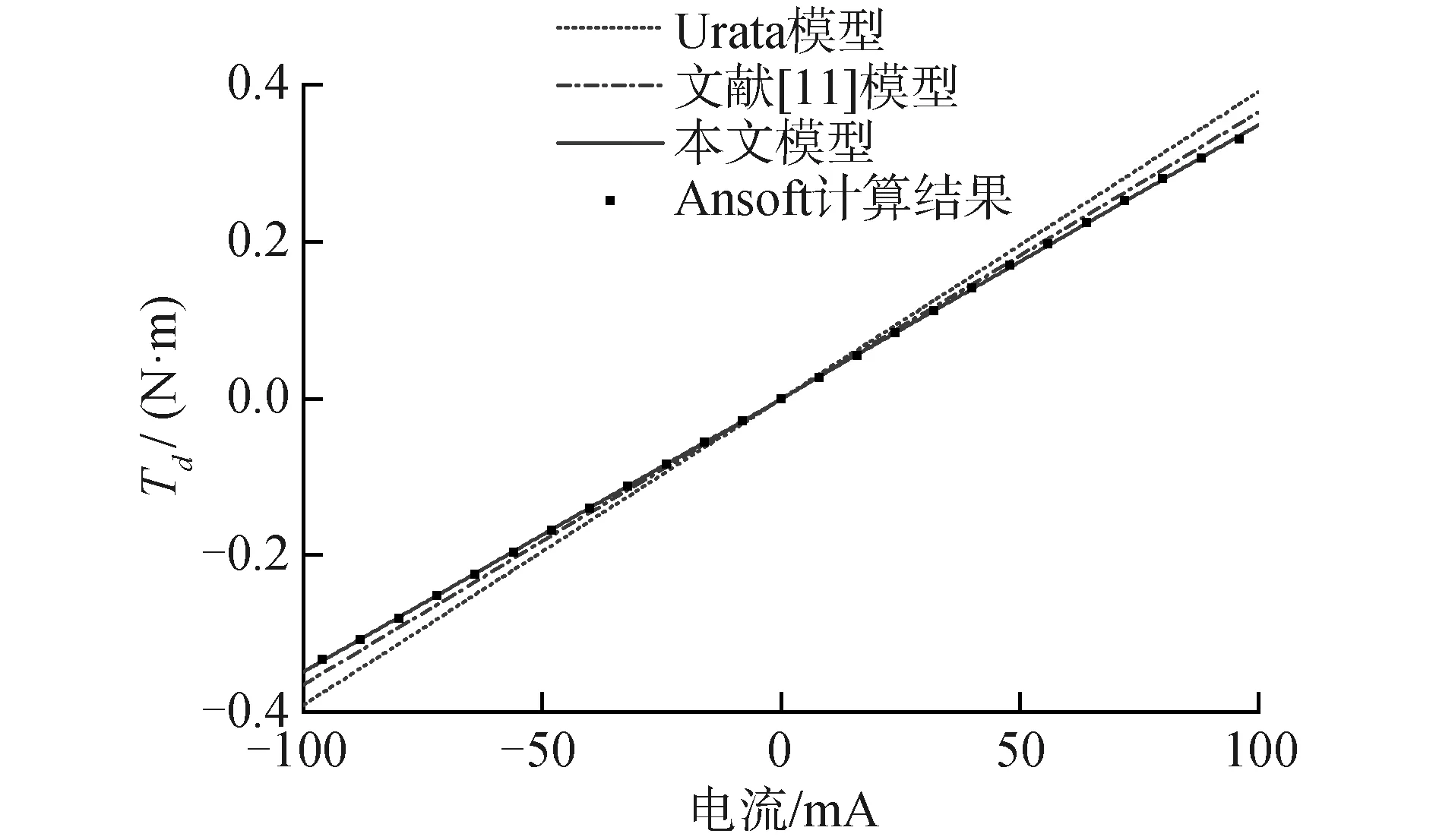

对力矩马达中的控制线圈施加-100~100 mA变化的斜坡信号。图8是在不同电流下,不同模型计算得到的气隙磁感应强度的对比图,可以看出本文理论模型计算得到的气隙磁感应强度值更接近仿真计算值。图9为各理论模型计算得到的输出力矩与仿真计算结果之间的对比图,在电流为100 mA时,各理论模型计算结果与数值计算结果之间的误差分别为0.15%、4.8%和12.2%,可以看出本文所建立的理论模型具有更高的精度,尤其适用于大电流力矩马达的设计制造中。

图8 工作气隙处磁感应强度对比Fig.8 Comparison of magnetic induction intensity at working air gap

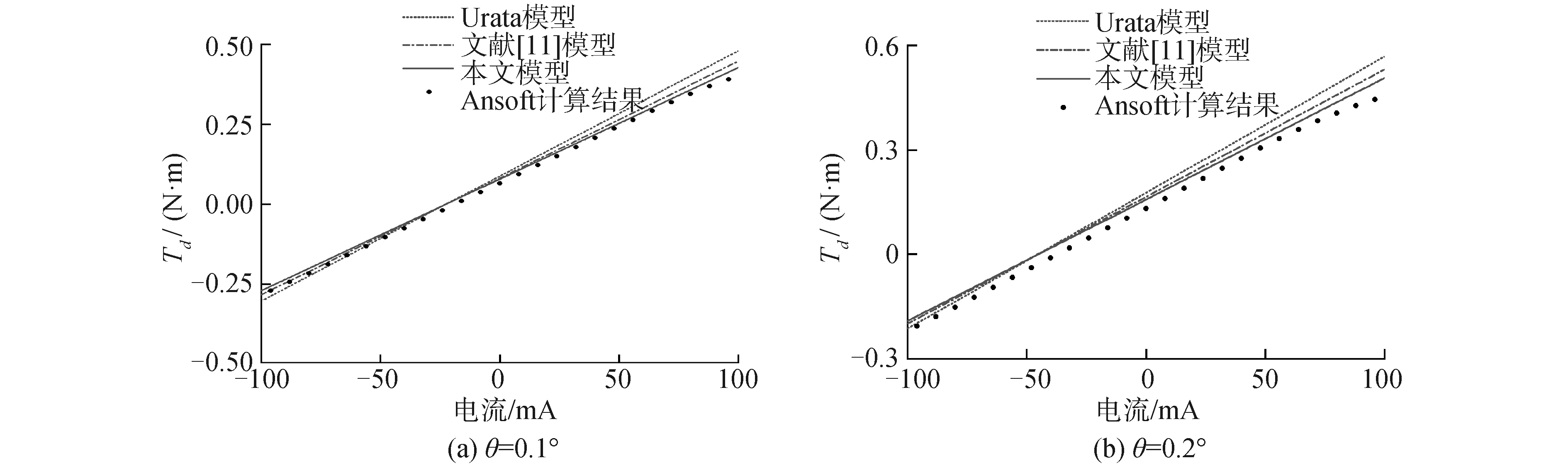

实际生产过程中,力矩马达的的零位工作气隙不可避免地存在一定误差。文献[13]将零位工作气隙不相等情况分为垂直不平衡、左右不平衡和相对倾斜3种情况,并试验证明零位气隙存在垂直不平衡或左右不平衡对力矩马达的力矩特性影响较小,而零位气隙相对倾斜会影响力矩马达输出的力矩值,但不影响其比例特性。文献[14]证明当气隙上下对称或左右对称时,电液伺服阀无零偏;而气隙相对倾斜或单个气隙存在误差时,伺服阀存在较大零偏。因此为了验证本文理论模型在实际工况中的适用情况,只需在零位工作气隙相对倾斜的情况下,将输出力矩的理论计算值与仿真计算值进行对比,即可验证本文理论模型在实际工况中的适用性和精确性。图10为衔铁初始角位移分别为0.1°、0.2°时各模型得到的理论计算结果与仿真计算结果的对比图。可以看出本文所建立的模型相比其他模型能更准确的描述力矩马达在实际工况中的输出特性。据理论模型中假设,当衔铁顺时针偏离中位,偏转角度为θ时,工作气隙1、3的长度减小x,气隙2、4增加x,x=aθ,即近似认为工作气隙的上下端面仍是平行的。而实际工作过程中,若衔铁发生偏转,工作气隙的上下端面将不再平行,现有的气隙磁阻理论计算公式将不再适用,所以当衔铁存在初始偏转角度时,理论计算结果与仿真计算结果将会产生一定误差,且该误差随衔铁偏转角度的增加而增加。

图9 衔铁输出力矩对比Fig.9 Comparison of the output torque of armature

3.2 试验验证结果

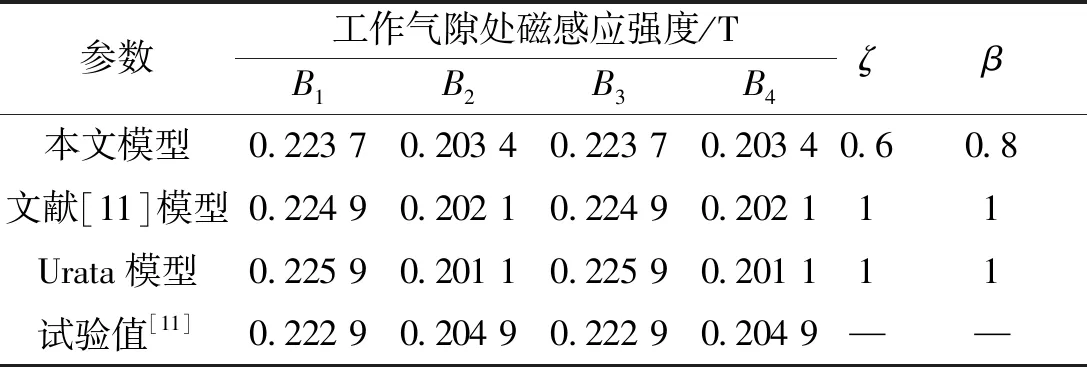

为了验证本文建立的磁路模型的准确性,将文献[11]中的力矩马达作为应用对象,根据已知参数计算得到各气隙的磁感应强度,并对计算结果进行对比分析,如表2所示。

表2 气隙磁感应强度试验值与理论计算值的对比Table 2 Comparison of experimental values and theoretical valves of magnetic induction in working air gap (N=1 050,Δi=10 mA)

通过表2可以看出,本文建立的磁路模型得到的计算结果相比其他理论模型具有更高的精度,证明考虑磁路漏磁对力矩马达模型精度提升的有效性。理论结果可用于力矩马达特性的精确描述,指导力矩马达的设计与优化。

图10 衔铁存在初始角位移时的输出力矩对比Fig.10 Comparison of the output torque when the armature has initial angular displacement

4 结论

1)永磁体产生的磁通远大于工作气隙实际利用的磁通,永磁体的漏磁效应在力矩马达的磁路分析中不可忽略。

2)本文在考虑永磁体漏磁、磁阻,以及导磁体磁阻的基础上,进一步考虑了磁路中工作气隙和控制线圈处的漏磁影响,使理论模型更接近实际工况,仿真对比和试验对比均证明本文所建立数学模型的正确性以及考虑磁路漏磁对力矩马达模型精度提升的有效性。