碳化钨复合轧辊在螺纹钢棒材生产中的应用

2020-03-04

(江苏永钢集团有限公司,江苏张家港 215628)

轧辊是轧钢生产中使用的主要工装消耗件之一,通常轧辊消耗费用约占轧钢厂生产成本的5%~15%左右[1]。轧辊质量不仅关系到本单位的生产成本和轧机生产作业率,很大程度上也影响轧材表面质量。轧钢厂现阶段逐步使用含有大量合金成分的高速钢合金轧辊,主要是应用到中厚钢板生产线。由于过钢量提高不明显、采购价格高、使用寿命短、综合性价比低,高速钢合金轧辊在螺纹钢、角、槽钢等型棒材轧制生产线很少应用,在国内的螺纹钢生产线推广和普及应用十分困难[2]。研究新材质和改进制造方法是提高轧辊性能的主要途径[3]。因此国内某钢厂成立了课题组,组织工艺、设备技术人员研究和发明提高轧槽过钢量的新型轧辊。

1 问题的提出

国内某钢厂建有两条平立交替的螺纹钢生产线,主要生产φ10.0 mm~φ16.0 mm 的不同强度、不同外形尺寸的螺纹钢棒材,大部分螺纹钢材远销东南亚、欧洲、非洲等地,生产线具有成品速度高、切分线数多、钢材执行标准杂等特点,难以组织以万吨为单位的大批量生产。该生产线使用的平-立交替轧机全部使用球墨铸铁轧辊,其成品轧槽的磨损量很大,需要频繁更换轧槽或者轧机;按照一个生产班8 小时计算,平均每班次需要停机更换成品轧槽3~4 次,每次更换需要30 min~40 min,严重影响了本产线的生产效率。如果能研发一种高耐磨性轧辊,提高成品螺纹钢轧槽的过钢量,减少停机时间,可有效提高生产线螺纹钢棒的产量,增加公司的经济效益。为此迫切需要技术和设备研发人员研发出一种能明显提高轧槽使用寿命的轧辊,改善生产现状。

该生产线工艺流程为:使用160 mm 和165 mm两种方坯,经步进式加热炉加热→φ610×6 粗轧机组→1#曲臂剪切头、切尾(含碎断)→φ470×4 中轧机组→预穿水实现控制轧制→φ470×2 精轧机组→2#飞剪切头、切尾(含碎断)→φ370×6 精轧机组→轧后穿水控制冷却→冷床自然冷却→冷剪定尺剪切→短尺剔除、计数、精整→打捆、称重、吊运、入库。

2 成品轧辊试验方案

轧钢生产线使用球墨铸铁轧辊时,成品轧机轧槽一般使用吨位为每槽200 t~300 t,需要频繁更换。为减少成品轧槽的更换次数,降低调试品吨位以及因轧槽脱落产生的不合格品数量,提高机组的螺纹钢生产量,研发人员在该生产线进行了不同新材质的成品轧辊试验,先后试用了铸钢轧辊、高速钢轧辊、锻钢轧辊、合金轧辊,但成品轧槽的过钢量增幅不明显,综合性价比没有优势。碳化钨辊环技术大量普及高线生产后,经技术人员与这些厂家多次协商,由辊环厂家优化模具和热处理工艺,开发出超大直径的φ370 mm/φ260 mm×90 mm(外径/内径×厚度)碳化钨辊环,并通过筛选YGR20-45 的不同牌号、不同硬度的辊环,最终采用YGR20 牌号的φ370 mm 碳化钨,与球墨铸铁成功复合,制作出合金与铸铁的复合轧辊,数倍提高了成品轧槽的过钢量。采用对碳化钨辊环的再回收技术,有效降低了采购成本,为碳化钨复合轧辊的大批量应用到生产中创造了条件。

3 自制复合轧辊的制成

碳化钨是利用粉末冶金技术,将碳化钨与部分铁、镍、钴等合金混合,压制成型并在高于1 300 ℃的温度下,利用石墨电阻炉或者在感应电炉中燃烧氢气烧结形成硬质合金,并多次经过特殊热处理工艺稳定其内部组织、释放铸造内应力。因加工难度大、材质硬度高、合金成本高、技术控制难度大等特点,通常以环状交货,俗称碳化钨辊环,如图1 所示。

供应商初始提供的碳化钨材质辊环,主要适合用于高线生产线的高速区轧机[4],可显著提高轧槽过钢量和表面质量,但能够提供辊环最大规格为φ285 mm.对于棒材厂,因轧机外形、尺寸等特征,无法作为轧辊使用。而碳化钨材质铸造设备、热处理设备以及成本限制,很难制作成棒材厂使用的普通形状的轧辊。一支普通的球墨铸铁轧辊单价一般在8 000 元左右,而一支外形尺寸与普通轧辊完全相同的碳化钨材质轧辊,按照碳化钨的售价(约320 元/kg,每个轧辊质量在900 kg~10 000 kg)估算,售价为26.0 万元以上,且辊环制造厂家也没有这种规格的铸造模具和热处理炉,因此使用全材质的碳化钨轧辊是不现实的。为此课题组研发人员认定采用碳化钨加球墨铸铁的组合轧辊。

图1 提供棒材使用的WC 材质辊环

将两种不同尺寸、不同材质、不同硬度的多个部件如何组装并保证各其功能正常使用,是制作复合轧辊的关键点,通过实验,研发人员主要解决了如下难题:

1)成品轧辊(φ370 mm)及其切分导卫、相关部件的尺寸精心测绘,找到轧辊中心线、各个碳化钨辊环和铸铁环宽度、厚度中心线并精准定位,保证组装后的轧辊能够与轧制线、导卫中心线重合;

2)克服了球墨铸铁辊外径加工精度与碳化钨辊环内径尺寸的配合精度,保证碳化钨环在轧制力和轧辊旋转的前提下,发挥正常功能及精度。

3)研究碳化钨辊环无横裂工艺。要考虑辊环的安装工艺,辊环与轧辊轴的配合间隙,使得复合轧辊具备大批量生产能力。

4)辊环材质选型试验。不同生产线不同控轧工艺,不同材质的过钢量有一定差异,分别对YGR20-45、YGH20-40 两种材质不同牌号的碳化钨辊环进行试验,选定YGR20 牌号的辊环能具有较佳过钢量。

5)采用低温冷冻技术。通过低温冷冻技术,将车削好的外径为φ260 mm 的球墨铸铁轧辊与碳化钨辊环精确安装,形成过盈配合,有效避免辊环与轧辊配合间隙大、轧制中辊环打滑、无法正常生产的缺点。

6)采用铸铁环夹持碳化钨辊环技术。碳化钨辊环与球墨铸铁轧辊安装完成后,在碳化钨外侧,依次放置一个规格、型号与碳化钨辊环完全相同的铸铁环,利用铸铁环夹持碳化钨辊环,防止辊环打滑。

7)克服了不同组织的球墨铸铁轧辊和碳化钨的焊接性能差异,采用特殊焊接技术,保证焊接部位与轧辊本体焊接牢固,且不出现裂纹、打滑等异常问题。

8)优化辊环结构。在复合轧辊满足生产后,研究优化辊环结构,减小厂家提供的辊环壁厚,增加作为受力本体的球墨铸铁轧辊直径,降低复合轧辊的断辊次数,同时也降低了公司采购碳化钨辊环成本。

经过技术人员的多次试验,有效解决了辊环打滑、环裂、轴向间隙的配合等问题,将每支轧辊上各装配4 支碳化钨辊环,最终成功制作出满足生产要求的三切分碳化钨与球墨铸铁的复合轧辊(见图2),达到预期目的。

图2 自制碳化钨与球墨铸铁复合轧辊

4 新型复合轧辊应用的改进效果

使用复合轧辊后,技经指标得到很大改善,主要表现如下:

1)铁型稳定、轧槽磨损小、成品精度提高,螺纹钢表面光洁度好;

2)成品负偏差容易控制。由于减少更换轧槽和生产长期处于稳定状态,螺纹钢负偏差控制的波动范围小;

3)节省了大量换辊换槽时间、有效提高生产作业效率,平均班次生产吨位明显提高;

4)碳化钨材质的K1 轧槽过钢量是原来使用贝氏体型球墨铸铁轧辊、针状铁素体型球墨铸铁轧辊的3~5 倍。

5)有效减少因更换轧槽带来的调试品量,堆钢次数明显减少,技经指标明显改善。

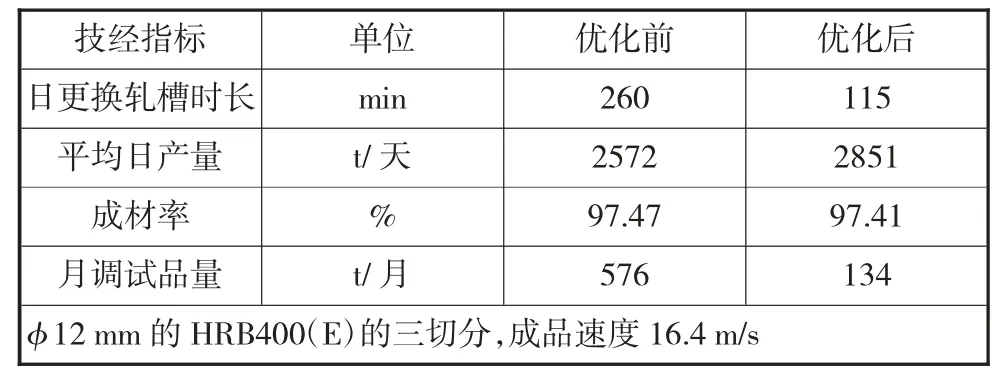

表1 为使用WC 复合辊环前后技经的改善情况对比。

目前碳化钨复合轧辊代替球墨铸铁轧辊,已经实现了轧线的生产作业效率的提高和成材率的改善。据统计,每月可以增产约7 500 t,即使按照吨钢效益200 元计算,每月可以增加近150 万元的经济效益,效果显著。

表1 技改前后的指标变化情况

经过一年的使用复合轧辊,已经成功轧制超100 万吨的螺纹钢直棒钢材,没有发生辊环打滑、爆裂等生产事件,完成了小批量实验、大批量生产和工艺固化的工作,复合轧辊的开发达到预期目标。

5 结论

1)经科研小组的技术、设备人员相互协作,有效克服了碳化钨辊环与球墨铸铁轧辊的安装精度和辊环爆裂、打滑等难题,碳化钨复合轧辊已成功应用到大批量生产中。

2)复合轧辊有效解决了成品球墨铸铁轧辊在轧制螺纹钢直条棒材生产中,轧槽使用寿命低的问题,大大提升了轧线的生产作业效率。

3)使用该复合轧辊,主要缺点轧辊的采购吨钢成本有小幅度上升,但通过提高轧线产量、成材率、作业率和减少生产误时等指标,有效提高了企业的作业指标和经济效益,同时有效降低了更换轧槽带来的调试副、次品吨位以及堆钢次数等指标。

4)碳化钨与球墨铸铁制作的复合轧辊,在轧制螺纹钢时的使用寿命远远高于普通的球墨铸铁、铸钢和高速钢轧辊,具有很高推广价值。