小直径棒材纵波斜入射检测仿真分析

2020-03-03王铮刘骁

王 铮 刘 骁

0 引言

金属小直径棒材可用于制造航空发动机中的紧固件、叶片等关键制件[1−2],材料质量关系到发动机使用安全。然而,小棒材生产过程中不可避免地产生裂纹、夹杂、孔洞等缺陷[3−5],严重影响产品使用寿命,威胁发动机运行安全。因此,有必要对其进行高可靠性无损检测。

超声水浸聚焦检测技术,以其声束宽度小、声场能量集中以及入射声波角度可调等优势,被认为是能够满足新一代航空发动机用小棒材缺陷检测的先进技术[6−9]。一般采用纵波直入射检测棒材内部缺陷,采用纵波斜入射检测表面及近表面缺陷。当进行纵波斜入射检测时,声波穿过小棒材的大曲率表面,遇缺陷后返回探头的过程,通常会发生声波反射、折射、散射、衍射以及波型转换等一系列物理变换,探头最终接收到的信号为一种或几种信号的合成信号。在这一复杂的传播过程中,缺陷与声波聚焦区域的相对位置,决定了探头接收到缺陷信号幅值的强弱,而这一相对位置主要受声波入射角度和检测水距的制约。实际检测中,经常出现由于检测条件设置不当、对声束传播路径判断错误等原因,而导致缺陷漏检、误检的情况[10−11]。

缺陷超声检测仿真技术[12−15],是通过缺陷建模、检测条件虚拟构建及数字化计算等手段,为零件检测中不可见的、复杂声波传播行为提供的一种可视化声场分析技术。仿真结果可用于了解材料表面和内部声场分布规律,比较不同部位缺陷响应能力,以及量化分析检测参数对检测结果的影响,对零件检测工艺制定具有指导意义。

本文针对小棒材纵波斜入射检测中的主要参数--入射纵波角度和检测水距,开展声场及缺陷声响应仿真实验,并通过实验验证仿真结果。

1 检测原理

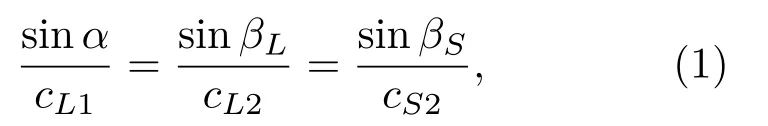

根据波动中质点振动方向与波的传播方向的不同关系,可将波动分为多种波型,在超声检测中主要应用的波型有纵波、横波、表面波(瑞利波)和兰姆波。纵波斜入射检测是指纵波以一定角度入射到被检件表面,采用透射声波对被检件中缺陷进行检测。当被检件是固体时,透射声波会发生波型转换和声波传播方向的变化。斜入射纵波在固体被检件中可能存在折射纵波和折射横波,如图1所示,折射波角度与入射波角度之间的关系符合斯奈尔定律[16]:

式(1)中:α为入射纵波角(◦);βL为折射纵波角(◦);βS为折射横波角(◦);CL1为入射纵波声速(m/s);CL2为折射纵波声速(m/s);CS2为折射横波声速(m/s)。

图1 纵波斜入射检测透射波示意图Fig.1 Schematic diagram of longitudinal wave oblique incidence detection

当入射纵波角满足公式(2),折射后产生折射纵波和折射横波;当入射纵波角满足公式(3),折射后仅产生折射横波;当入射角满足公式(4),入射纵波在介质表面产生表面波[16]。

采用纵波斜入射对工件进行检测时,为避免众多波型之间的相互干扰,且能够有效对表面及近表面缺陷进行检测,通常采用纯横波检测,即入射纵波角满足公式(3),保证主声束折射后为纯横波。但是,由于探头声束具有一定宽度,采用聚焦探头对棒材进行斜入射检测时,探头不同部位发射的声束在棒材表面具有不同的入射角,如图2所示。此时,探头边缘发射的声束在棒材中不可避免地产生折射纵波和表面波干扰。

针对这一现象,可通过调整检测参数,来增强检测区域主声束能量,降低干扰信号能量,以达到增强缺陷检测能力的目的。小棒材超声水浸聚焦检测中,主要检测参数有入射纵波角度和检测水距。入射纵波角度决定折射波型及折射波角度,从而影响声场分布强度;检测水距决定探头焦点在被检件中的位置。

图2 斜入射纵波在水/棒界面产生折射波种类Fig.2 Types of refraction wave produced by oblique incident longitudinal at water/bar interface

聚焦探头检测时,将探头焦点置于被检测部位,可以提高检测信噪比和分辨力,并有利于减小缺陷取向对缺陷检出的影响。声束垂直入射时,聚焦探头焦距、检测水距及焦点在被检件中的深度位置之间的关系,可用公式(5)表示[16]:

式(5)中:H为水距(m);F为探头水中焦距(m);l为被检件中的聚焦深度(m);C水为水中纵波声速(m/s);CL为被检件中纵波声速(m/s)。

2 声场仿真实验

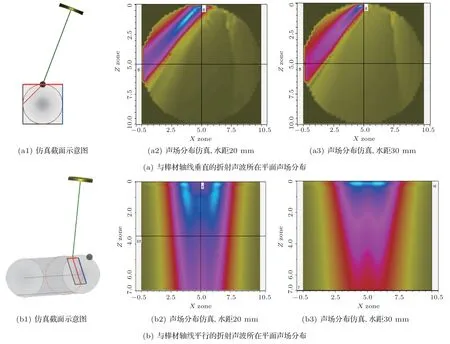

针对小棒材纵波斜入射检测,分别对入射纵波角度和检测水距两个参数对声场分布的影响进行仿真。仿真对象为ϕ10 mm 高温合金棒材,检测探头选用10 MHz 线聚焦探头,焦距30 mm,晶片直径6 mm。仿真工具为CIVA 软件,设置高温合金材料密度8.88 g/cm3,纵波声速5630 m/s,横波声速2960 m/s,探头6 dB 带宽为5 MHz,探头沿棒材圆周采样,采样间距0.5 mm。

2.1 入射纵波角度对声场分布影响

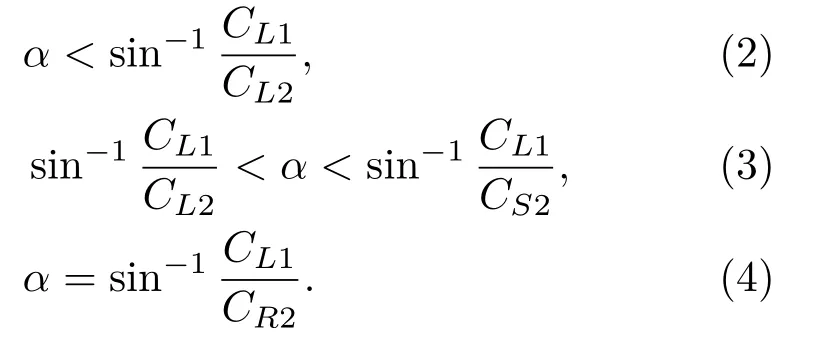

根据第1节分析,当入射纵波角在14.7◦~32.7◦范围变化时,工件中产生纯横波,与之相对应的折射横波角度范围为32.7◦~90◦。由于入射纵波角度与折射横波角度存在一一对应关系,为表述直观,下文采用折射横波角度进行描述。保持检测水距30 mm不变,选取大中小3 个常用的折射横波角度:35◦、45◦、60◦,进行声场分布仿真。当折射横波角度小于35◦时,探头主声束在棒材中会出现折射纵波干扰,当折射横波角度大于60◦时,探头主声束在棒材内部声场较弱,对近表面缺陷检测效果变差。棒材横截面的声场分布如图3所示,每种角度折射横波主声束与棒材表面最小距离如表1所示。

表1 不同折射角度下最大检测深度Table 1 The maximum test depth with different refraction angles

图3 不同角度折射横波声场仿真Fig.3 Simulation of refraction transverse wave sound field with different refraction angles

纵波入射角度越大,对应的横波折射角度也越大,折射横波主声束越靠近棒材表面,因此,棒材表面声场能量越强,内部声场能量越弱。折射横波角度为35◦时,声能汇聚点靠近棒材内部,折射横波主声束距棒材表面最大距离达2 mm,可检测较大埋深缺陷,但对表面缺陷检测灵敏度不足;横波折射角为60◦时,声能汇聚点靠近棒材表面,折射横波主声束距棒材表面最大距离仅0.6 mm,适于检测表面缺陷,对具有一定深度的缺陷检测能力下降;折射横波角度为45◦时,声能汇聚点位于上述两种情况之间,折射横波主声束距棒材表面最大距离为1.5 mm,相对可兼顾埋深较大缺陷和表面缺陷。

2.2 检测水距对声场分布影响

保持折射横波角度45◦不变,采用不同检测水距,分别将聚焦探头焦点置于棒材表面(检测水距30 mm)和棒材内部(以检测水距20 mm 为例),进行声场仿真,仿真结果如图4所示。

检测水距为30 mm 时,探头焦点落在棒材表面,棒材表面声场强度最强,随深度增加声能快速下降,此时对表面缺陷检测灵敏度最高;检测水距为20 mm 时,探头焦点落在棒材内部,棒材内部某一深度声场最强,而表面声场强度较弱,同时,由于聚焦探头的聚焦区存在一定长度,因而,此时探头在棒材内部一定深度范围内均能保持有较高声场强度。

3 缺陷响应仿真实验

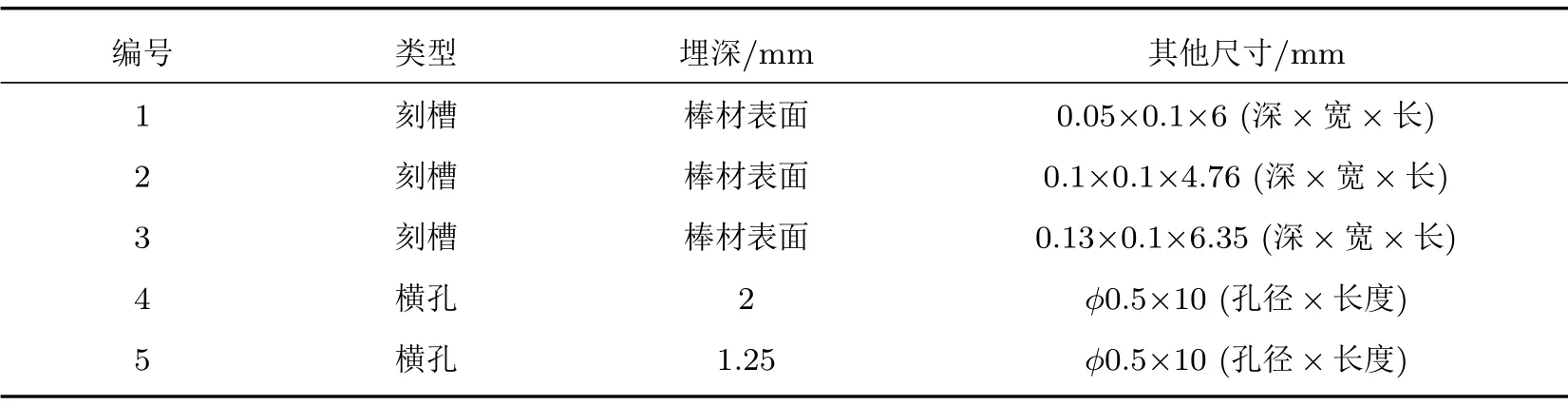

仿真对象和仿真参数与第2 节相同,探头沿棒材表面做螺旋式扫查,采样间距为0.5 mm。采用矩形刻槽模拟表面缺陷,采用横孔模拟近表面缺陷,所有缺陷以45◦间隔放置在棒材同一圆周上,模拟缺陷具体规格如表2所示。

表2 小棒材表面和近表面模拟缺陷规格Table 2 The specifications of surface and near surface defects in small bar for simulation

图4 不同检测水距折射横波声场仿真Fig.4 Simulation of refraction transverse wave sound field with different water distances

3.1 折射角度对缺陷声响应影响

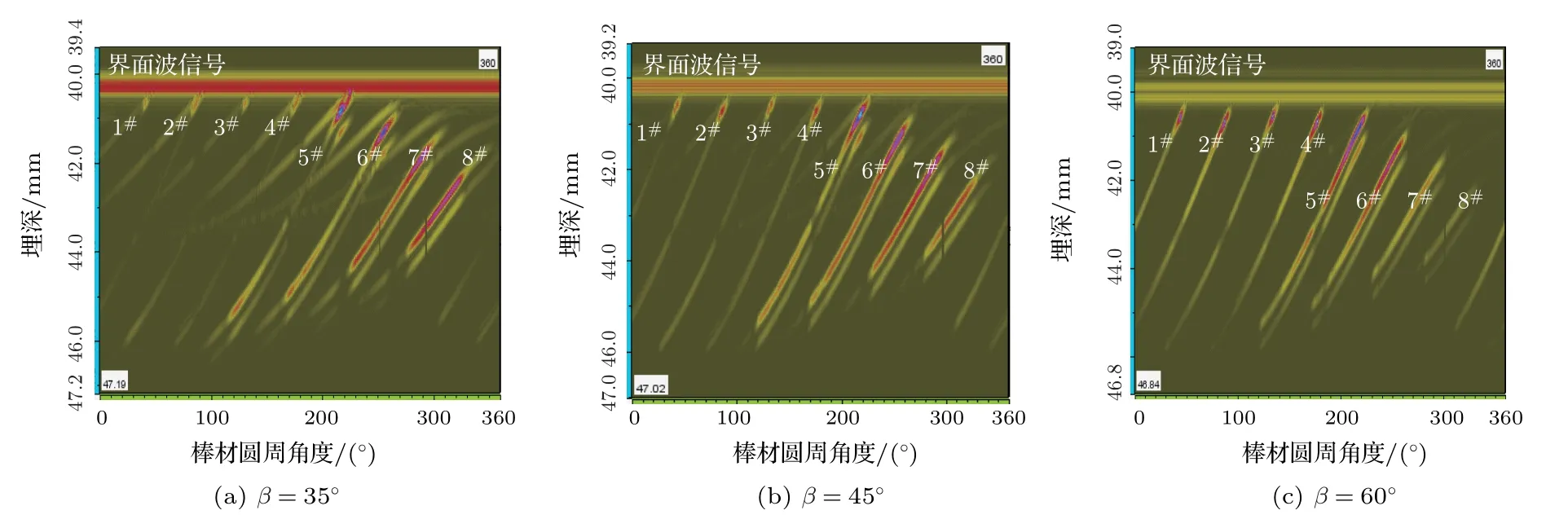

检测水距保持30 mm 不变,横波折射角分别为35◦、45◦、60◦,缺陷检测仿真结果如图5所示。

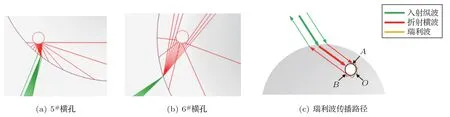

图5中1#~4#显示为刻槽缺陷声响应,信号特征为靠近界面有一较强椭圆形图像,随后延长出一条或两条细长线形图像。其中,椭圆形图像为折射横波主声束入射到缺陷后被探头接收到的反射、散射信号,如图6(a)所示;椭圆形图像斜下方较长的细长线形图像为棒材与探头相对位置移动时,折射横波的扩散声束入射到缺陷的反射、散射信号,如图6(b)所示;横波折射角为35◦和45◦的B 扫描图中,与界面波夹角较小的线性图像为折射纵波干扰,如图6(c)所示,可见横波折射角越小,纵波干扰越明显。

图5中5#~8#显示为横孔缺陷声响应,信号特征为两条平行的倾斜长条图像。其中幅度较强的倾斜长条图像主要来自横孔孔壁对折射横波的反射和散射,当折射横波主声束以最小距离垂直入射至孔壁时,探头接收到的孔壁反射信号幅度最高,如图7(a)所示,随探头与横孔相对位置改变,探头接收到的孔壁反射及散射信号减弱。当横孔埋深增加,声束垂直入射至孔壁的最小距离变大,如图7(b)所示,探头接收到的孔壁反射信号随之减弱。两条平行的倾斜长条图像中下方较弱的条形图像,为折射横波在横孔表面A点产生的瑞利波沿横孔表面AOB传播后,在B点返回被探头接收的信号,如图7(c)所示[17]。

图5 不同折射角度下缺陷响应B 扫描仿真图Fig.5 B-scan simulations of defect response with different refraction angles

图6 几种折射波遇刻槽缺陷声束传播路径Fig.6 Several propagation paths of refracted waves with notch defects

图7 几种折射横波遇横孔缺陷声束传播路径Fig.7 Several propagation paths of refraction S-waves with cross hole defects

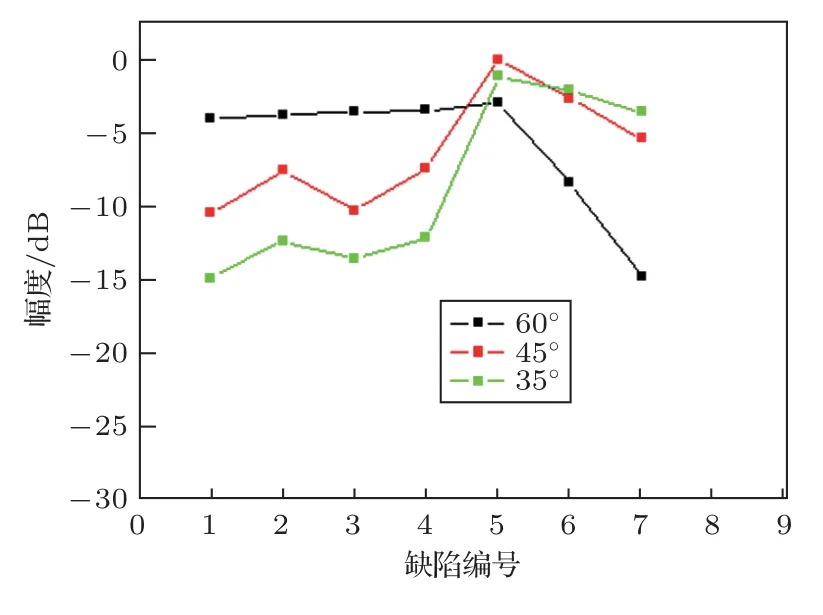

图5中各缺陷反射信号幅度如图8所示。折射横波角度为35◦时,刻槽缺陷反射信号幅度最小,横孔缺陷反射信号幅度较大,这一现象与第2 节纵波斜入射仿真的声场分布规律相符,即此时棒材表面声场较强,随深度增加声场强度快速下降;折射横波角度为60◦时,刻槽缺陷反射信号幅度最高,横孔缺陷反射信号幅度较低,这一现象也符合声场仿真结果,即此时棒材内部声场较强,表面声场强度较弱;折射横波角度为45◦时,相对可较好地兼顾表面刻槽和近表面横孔缺陷的检测,使二者均有相对较高的检测灵敏度,且幅度差值最小,这种情况最适用于实际检测。

图8 不同折射角度下缺陷响应仿真结果对比Fig.8 Comparison of simulation results of defect response with different refraction angles

另外,在同一检测条件下,缺陷反射信号幅度还与自身尺寸和埋深有关,刻槽缺陷槽深越大,长度越长,缺陷信号幅度越强;横孔缺陷埋深越大,缺陷信号幅度越弱。

3.2 检测水距对缺陷声响应影响

折射横波角度保持45◦不变,分别对焦点落在棒材表面和近表面时缺陷响应进行仿真。焦点落在棒材表面,检测水距选择30 mm;焦点落在棒材内部,检测水距分别选择25 mm 和20 mm,仿真结果如图9所示。

检测水距由30 mm 变化到20 mm,1#~4#表面刻槽缺陷反射信号逐渐减弱,5#~8#横孔反射信号则一直较强。这一结果也与第2 节纵波斜入射仿真的声场分布规律相符,当检测水距为30 mm,探头焦点落在棒材表面,棒材表面声场强度最强,表面刻槽缺陷检测灵敏度高,由于聚焦探头聚焦区具有一定长度,此时对于近表面的横孔缺陷仍然具有较高的检测灵敏度;当检测检测水距为25 mm 和20 mm,聚焦探头焦点在棒材内部,此时虽然棒材近表面横孔缺陷具有较高的检测灵敏度,但棒材表面声场能量较弱,对表面刻槽缺陷检测效果不佳。因此,设置检测水距时,将聚焦探头的焦点落在棒材表面,可以使棒材表面和近表面缺陷均获得较高的检测灵敏度。

图9 不同水距下缺陷响应B 扫描仿真图Fig.9 B-scan simulations of defect response with different water distances

4 检测实验

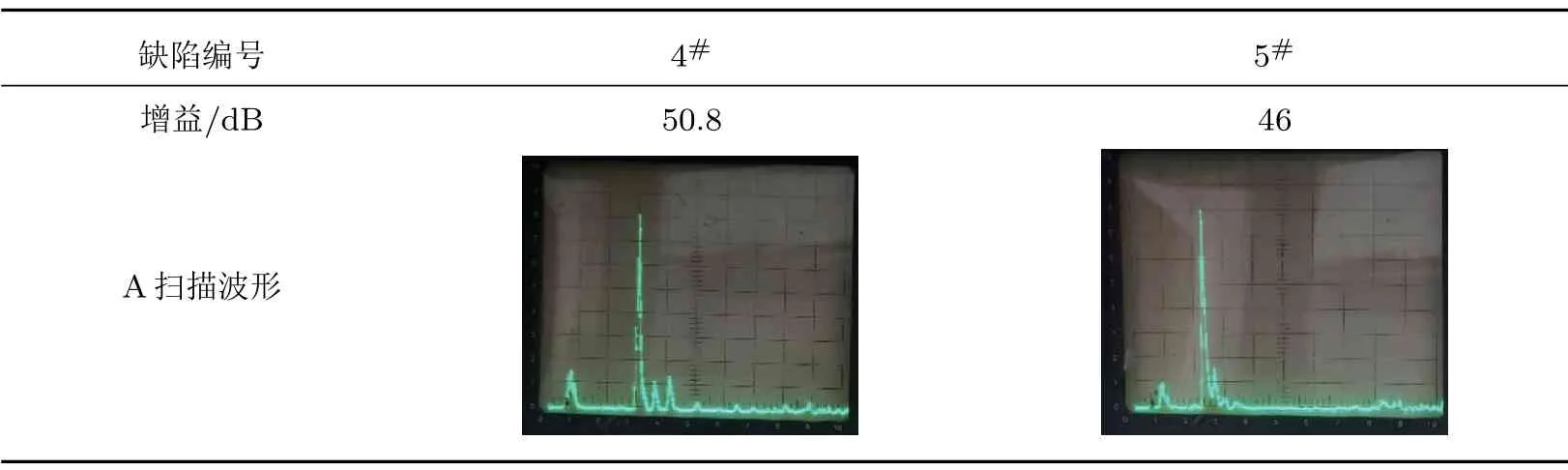

对ϕ10 mm 棒材中刻槽和横孔人工缺陷进行检测,试块中人工缺陷规格见表3。检测采用Sonic 138 型超声波探伤仪,10 MHz 线聚焦探头,探头焦距30 mm,晶片直径6 mm。根据仿真实验结果,选择对表面、近表面缺陷兼顾效果最好的实验条件,折射角度采用45◦,检测水距采用30 mm,检测结果见表4、表5。

按照仿真结果设置的检测参数进行检测,表面刻槽和近表面横孔缺陷均可有效检测出来,检测效果较好。

表3 小棒材中刻槽和横孔人工缺陷制作规格Table 3 Specifications for artificial defects of groove and cross hole in small bar

表4 刻槽缺陷检测结果Table 4 Detection results of groove defects

表5 横孔缺陷检测结果Table 5 Detection results of cross hole defects

5 结论

本研究针对小棒材水浸聚焦检测中表面、近表面微小缺陷检测难题,通过纵波斜入射检测中声场分布和缺陷响应的仿真实验,得到了纵波入射角度(对应折射横波角度)和检测水距(即焦点在棒材中的位置)对表面、近表面缺陷检测能力的影响规律:

(1)纵波入射角度对声场强度分布有较大影响,入射角度越小,声能汇聚点越靠近棒材内部,对表面缺陷检测能力较弱,对内部缺陷检测能力较强;入射角度越大,声能汇聚点越靠近表面,对表面缺陷检测能力较强,对内部缺陷检测能力较弱。针对高温合金小棒材表面及近表面缺陷检测,仿真及实验验证结果显示,入射纵波角度为19.4◦(折射横波角度为45◦)时,对表面刻槽和近表面横孔缺陷均可获得较好的检测效果;

(2)检测水距(聚焦探头焦点在棒材中的深度位置)的变化对表面缺陷检测灵敏度影响较大,对近表面缺陷检测灵敏度影响较小,使检测水距等于焦距,对棒材表面和近表面缺陷均具有较好的检测效果。