筒状固定床花生通风干燥性能指标模拟与分析

2020-03-03颜建春谢焕雄游兆延

颜建春,魏 海,谢焕雄,游兆延

·农产品加工工程·

筒状固定床花生通风干燥性能指标模拟与分析

颜建春,魏 海,谢焕雄※,游兆延

(1. 农业农村部南京农业机械化研究所,南京 210014;2. 中美花生生产工程技术联合实验室,南京 210014)

为了解筒状固定床花生干燥机理、作业性能,确定合理的结构和通风参数,根据干燥过程花生荚果和介质空气间的热质传递关系,以PDE模型为理论基础,建立了适用于筒状固定床花生通风干燥计算机模拟的离散模型,该模型可计算花生干燥实时状态及批次干燥耗时、不均匀度、生产率、单位质量能耗等干燥指标。经试验验证,模型模拟结果与试验结果基本相符,料层花生平均含水率和温度模拟值和试验值的相关系数>0.975,模型模拟可用于筒状床花生干燥过程分析。在此基础上,分析了单位面积通风量、筒状固定床外径、内径变化对上述指标的影响。结果表明:受介质空气温度降低和相对湿度增加影响,内层物料干燥起始时间和干燥速率存在一定的滞后性,但单位面积通风量沿通风方向逐渐增大的特性对内层物料的干燥滞后有较好改善;随着单位面积通风量增加,干燥不均匀度明显降低,生产率亦有显著提高,但单位质量能耗增幅较大;筒状床外径增加或内径减小都可增加生产率,降低单位质量干燥能耗,但干燥不均匀问题很难解决。为进一步确定最优的结构和通风参数,采用均匀设计模拟试验和综合加权评分法,得出筒状固定床外径2.75 m,内径0.935 m,外进风面单位面积通风量0.36 m3/(m2·s)时干燥效果最优,此时干燥时耗39.2 h、生产率86.55 kg/h、单位质量能耗5.87×106J/kg、干燥不均匀度1.54%。该研究可为筒状固定床干燥设备设计优化提供技术支撑。

农产品;干燥;花生;固定床;模拟

0 引 言

花生是优势优质油料作物和重要食品蛋白资源,中国的花生产量和种植面积常年稳居世界前列[1-2]。近年来受农业人口转移和土地流转政策影响,花生机械化收获水平逐年提高,收获时间趋于集中,短期内易堆积大量鲜果,而农村原有的晾晒设施和劳动力已难以满足急剧膨胀的干燥需求,遭逢连续阴雨天气时,霉变腐烂常有发生,黄曲霉毒素污染较严重[2-3],亟需一种经济实用的花生干燥机。以美国为代表的花生规模化种植的发达国家,已有发展成熟的花生干燥工艺与装备,但其干燥环节与收获环节衔接紧密[3-8],装载干燥时的花生(带壳)含水率一般20%左右[8-12],作业原理为固定床单向通风干燥,采用液化石油气燃烧供热[13-14]。但在中国农村,为抢农时赶种下茬作物,很少有时间进行长时间田间晾晒,收获时以鲜花生为主,干燥降水幅度大,干燥效果欠佳,兼之中国能源价格昂贵,设备投入和使用成本高,很难在中国农村推广。少量花生种植大户采用常规固定床干燥设备作为补充或应急干燥手段,同批次物料干燥不均匀性严重,且经济成本高昂[15-18],限制了花生机械化干燥的推广应用。

作者所在研究团队针对中国花生收获方式、物料特性,提出了基于筒状结构固定床的花生通风干燥技术,介质空气穿过外圆柱面沿半径方向向内穿过花生料层过程中,空气温度降低和湿度升高导致的干燥能力降低,与单位面积通风量沿着通风方向逐渐增加而引起的干燥能力加强相互抵消,达到均匀干燥的目的。论文采用计算机模拟的方法,分析了筒状固定床不同结构和通风参数下的作业性能,为花生产地机械化干燥装备研发提供理论支撑。

1 原理与模型

1.1 筒状固定床通风干燥原理

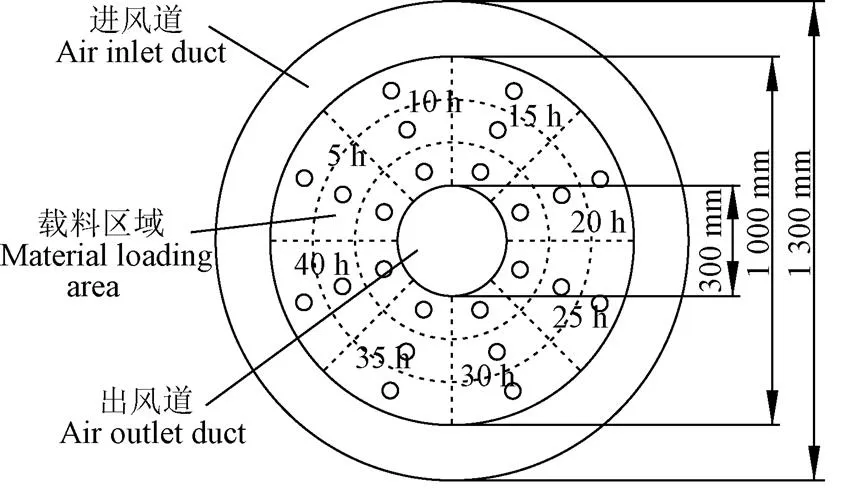

筒状固定床通风干燥装置主要包括进风室、载料室、出风室等,进风室与载料室及进风室与出风室之间通过冲孔板隔开,如图1所示。干燥作业时,花生物料装满环状筒仓,物料底部承料板和顶部盖板均为实心板。环状筒仓外侧为进风室,内侧为出风室,介质空气从进风室底部风道进入进风室,充分混合后,穿过外冲孔板进入环状物料层,介质空气在从外层向内层物料穿透过程中温度逐渐降低,相对湿度逐渐增加,吸湿能力逐渐降低,但通风面积逐渐减少,单位面积通风量逐渐增加。而单位面积通风量的增加,可增加介质空气对物料的吸湿能力和干燥速度。因此,设置合理的结构和通风参数,使温度降低湿度升高导致的干燥能力降低和单位面积通风量增加导致干燥能力加强尽可能平衡,从而达到整个花生料层均匀干燥的目的。

注:箭头表示空气流动方向;φa为筒状固定床外径,m;φb为筒状固定床内径,m;H为筒仓高度,m。

1.2 花生干燥模型

1.2.1 花生干燥理论模型

花生荚果总体由果仁和果壳组成,收获后的新鲜花生含水率高,此时果仁紧贴果壳内壁,干燥过程中含水率逐渐降低,果壳和果仁之间产生间隙并逐渐增大,阻碍了热量的向内传递和水分的向外迁移。此外,果仁种皮和果壳内壁质构紧密,对水分向外迁移也造成了较大阻碍。因此花生荚果传热传质复杂,很难针对各组分具体特征形成单个花生荚果干燥模型,现有研究基本将花生荚果看作一个类圆柱的实体,采用半经验方程和试验归纳的方法,得出薄层干燥方程[3,9,18]。

本文针对筒状固定床花生物料,根据前人利用偏微分方程组干燥模型(PDE,partial differential equation)模拟固定床物料干燥过程的研究经验,为简化计算,对固定床花生干燥过程中传热、传质作如下假设:忽略单个花生荚果内部的温度梯度;忽略花生荚果间的热传导;器壁绝热,并忽略其热容量;在足够短的时间间隔内湿空气和花生荚果比热视为常量[19-23]。

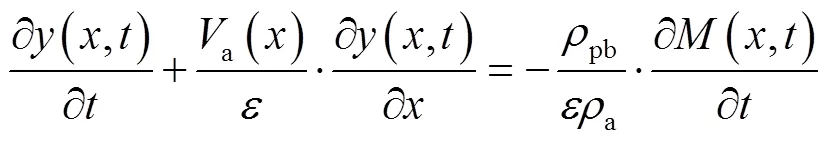

根据筒状床料层花生荚果和介质空气间的热质传递基本理论,可得空气质平衡方程、空气热平衡方程、花生荚果热平衡方程,如式(1)~(3)。

式中为薄层花生与筒状固定床外径的距离,m;为干燥时间,h;为薄层花生平均干基含水率(无量纲);为薄层花生温度,℃;为介质空气穿过薄层花生后的绝对湿度(无量纲);为介质空气穿过薄层花生后的温度,℃;a为单位送风面积介质空气通风量,m3/(m2·s);pb为花生荚果体积密度,kg/m3;a为干空气密度,kg/m3;为床层花生空隙率(无量纲);a为干空气比热,J/(kg·℃);v为水蒸气比热,J/(kg·℃);w为液态水比热,J/(kg·℃);p为花生床层比热,J/(kg·℃);T为花生荚果-空气传热系数,J/(m2·℃);fg为花生荚果中水分的汽化热,J/kg;s为床层花生比表面积,m2/m3。

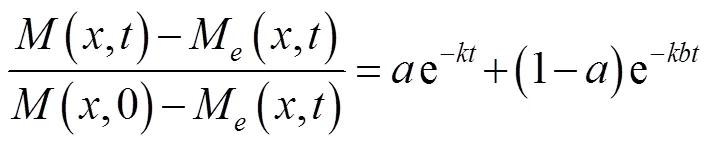

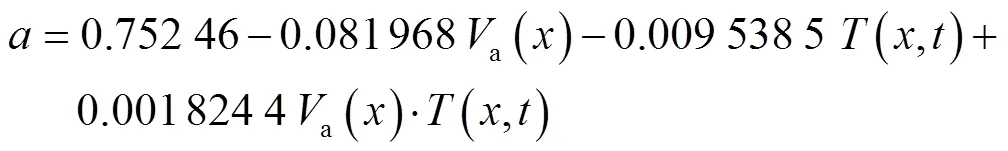

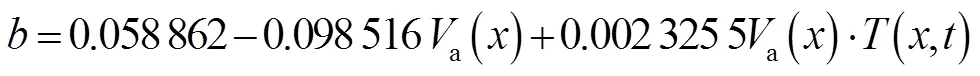

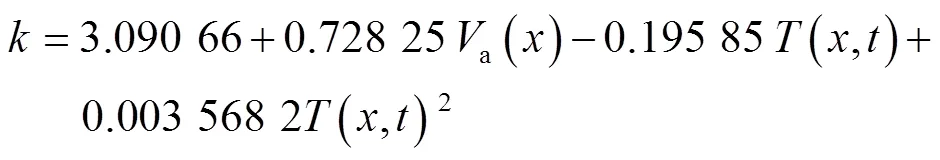

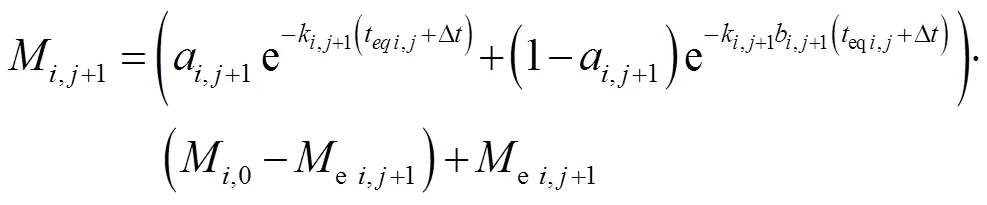

根据已有的薄层花生干燥研究基础[3],花生荚果质平衡半经验方程,如式(4)~(7)。

其中:

式(4)~(7)适用温度范围25℃≤≤50℃,适用单位面积通风量范围0.2 m3/(m2·s)≤a≤1.2 m3/(m2·s);为干燥常数;M为花生平衡干基含水率(无量纲)。

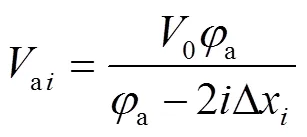

由于气流穿过环状料层过程中总通风量不变,而通风面积沿气流方向逐渐减少,则有单位面积通风量与料层位置关系

式中0为筒状床外柱面单位面积通风量,m3/(m2·s);a为筒状固定床外径,m。

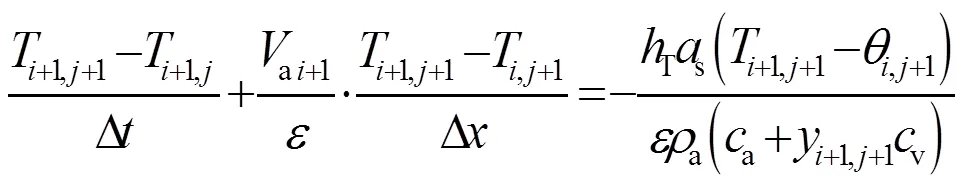

1.2.2 偏微分方程组离散化

将筒状固定床看成若干个沿直径方向的管状薄层组成,每一个薄层作为一个节点;将烘干时间按时序分成若干等分,每个等分作为一个节点。当从外向内通风时,模拟从筒状固定床最外层向内开始,依次计算不同位置节点处薄层花生含水率、温度和介质空气温湿度,将计算结果作为下一节点的输入值,再去计算下一节点处的各变量值。直到床层花生平均含水率达到贮藏要求为止。干燥过程中物料层位置节点、时间节点划分如图2。

注:i为料层厚度方向上的节点数,表示第i个薄层;j时间维度上的节点数,表示第j个时间等分;m为厚度方向的最大节点数,n为时间维度的最大节点数;t为干燥时间,h;x为薄层花生与筒状固定床外径的距离,m。

将筒状固定床花生沿半径方向均匀分成若干单元,每个单元厚度为Δ,=·Δ,总厚为·Δ。同时,将干燥时间划分成若干段,每段时长为Δ,=·Δ,料床平均含水率值达到烘干终止含水率时终止模拟。采用有限差分法,对上述理论模型进行离散化,整理后得

式中eq为当前料层在当前温湿度条件下上一个时间节点对应的当量干燥时间,h。其中:

通过式(12)、(9)可计算得=(+1)·Δ时刻第个厚度单元的含水率M,j+1和介质空气穿过该厚度单元后的绝对湿度y+1,j+1。式(10)和式(11)可看作是上述时间节点和位置节点的物料温度θ,j+1和介质空气穿过该厚度单元后的温度T+1,j+1构成的2个二元二次方程组,如此可计算出θ,j+1和T+1,j+1的值。

1.2.3 当量干燥时间

干燥模拟中将筒状固定床沿半径向内方向划分了若干层,介质空气通过第2~层物料前均经过前层物料的吸热降温,属于变温干燥范畴,求解含水率时不能直接将干燥时间代入式(12),需求解该层物料当前干燥温度和单位面积通风量下的上一时间节点含水率值对应的当量干燥时间。

在采用MATLAB软件对整个干燥过程进行模拟分析时,为实现参数化编程采用MATLAB 自带的优化函数“fminsearch”求解当量干燥时间。具体方法:令函数,其中eq为当量干燥时间,h;M值在上一个循环中已解出;(eq)为将eq代入式(4)后的求解值。求解过程中当函数达到最小值(逼近0)时的eq值即为M层物料在=·Δ时刻含水率值对应的当量干燥时间。

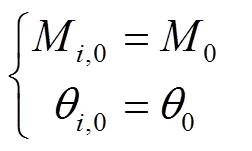

1.2.3 初始与边界条件

假设干燥前,花生荚果初始干基含水率为0(无量纲);花生荚果初始温度为0,℃。令设定的介质空气通风温度为s,℃;绝对湿度为s(无量纲)。则有:

初始条件,

边界条件,

1.2.4 其他辅助方程

干燥模拟中模拟精度主要取决于模型中系数和参数的取值,尤其是对流换热系数、汽化热、平衡含水率等重要物理参数,在花生干燥脱水过程中,伴随荚果体积收缩和内部水分降低不停变化,模拟计算过程中不能将之视为常量,不然将影响模拟精度。国内外一些学者通过试验对这些参数进行了详细研究,得出了经验或半经验公式。

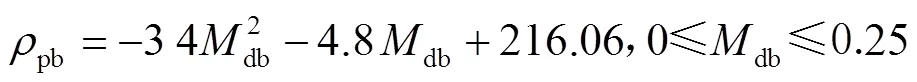

Aydin等[24]对不同水分下花生荚果体积密度进行了测量,通过非线性回归分析,得到了体积密度随荚果干基含水率变化的经验公式

式中db为花生荚果干基含水率(无量纲);pb为花生荚果体积密度,kg/m3。令db=0,干质花生体积密度216.06 kg/m3。

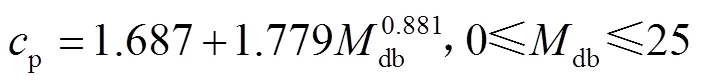

Wright等[25]对床层花生比热与含水率的关系进行了研究,得出了半经验公式

式中p为床层花生比热容,kJ/(kg·℃)。令db=0,可得干质花生荚果比热1.687kJ/(kg·℃)。

胡志超等[3]简化了花生荚果与介质空气的对流传热系数计算公式

式中A为介质空气密度(包含湿分),kg/m3;A为介质空气速度,m/s。

Correa等[26]对花生荚果、果壳、果仁内壁水分汽化热进行研究,可通过下式对花生荚果内部水分汽化热求解:

式中fg*为花生荚果中水的汽化热,kJ/kg;e为花生荚果平衡干基含水率(无量纲)。

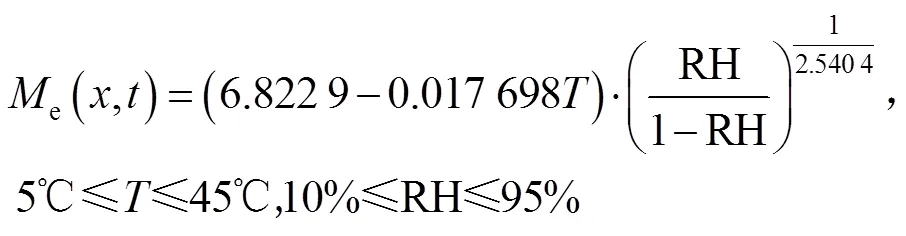

Chen[27]对各温度、湿度条件下的花生平衡含水率(干基)与所处的环境温度、相对湿度进行了研究,得出花生荚果平衡含水率半经验公式

式中RH为介质空气相对湿度,%

2 评价指标与模拟仿真

2.1 评价指标

2.1.1 干燥时耗

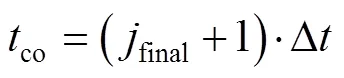

干燥时耗为仿真程序达到停止条件的时间,即筒状固定床环状料层平均含水率达到终止含水率的时间。

式中co为批次干燥总消耗的时间,h;final为时间节点数的最后一次迭代次数。

2.1.2 批次干燥生产率

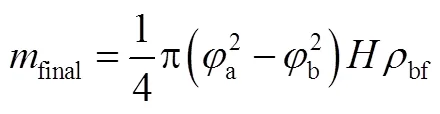

以干燥结束时花生总质量与总耗时之比记为批次干燥生产率。

其中干燥结束时花生总质量可通过下式计算:

式中bf为干燥结束时花生荚果的体积密度,kg/m3;final为干燥结束时花生荚果的总质量,kg;为筒仓高度,m。

则批次干燥生产率

式中为批次干燥生产率,kg/h。

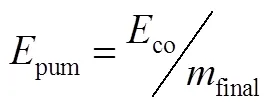

2.1.3 单位质量能耗

实际作业中干燥能耗主要为热耗,风机供风能耗很小,可忽略。则根据进入筒状固定床的介质空气温度、绝对湿度及风量通过式(27)可得批次干燥总能耗。

式中0为进入料层前的介质空气温度,℃;ev为环境温度,℃;0为介质空气进入料层前的绝对湿度(无量纲);0为介质空气穿过筒状固定床外柱面的单位面积体积流量,m3/(m2·s);co为批次干燥总能耗,J。

则单位质量干花生平均干燥能耗:

式中pum为单位质量干花生平均干燥能耗,J/kg。

2.1.4 干燥不均匀度

干燥不均匀度根据模拟结果获得,取干燥结束时料层最大湿基含水率和最湿基小含水率之差,即

式中un为干燥不均匀度,%;MW(:,co)为co时刻所有料层湿基含水率的集合,%

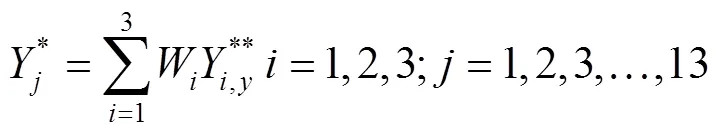

2.1.5 综合评价指标

为解决求解最优干燥作业参数时,不同指标在数学试验因素考查范围内的变化趋势不一致,不便于数据分析的问题,选用综合加权评分法将多个性能指标的试验结果转化为一个单指标的试验结果,利用单指标试验结果进行优化分析。

1)确定各项指标的权值

干燥时耗、生产率、单位质量能耗、干燥不均匀度是考核干燥参数的重要指标,其中干燥不均匀度是评价批次干燥作业品质的重要指标,能耗是反映干燥成本的重要指标,干燥时耗和生产率反映了干燥能力与作业效率,根据各指标的重要性,结合生产经验设定时耗、生产率、单位质量能耗、干燥不均匀度的权重1、2、3、4分别为0.2、0.2、0.4、0.2。

2)统一各项指标的变化趋势

为了保证综合加权平均值越大越好,应将变化趋势越小越好的指标值转化为越大越好,为此在其值前加负号。时耗、单位质量能耗、不均匀度3个指标值越小越好,生产率指标值越大越好:

=1,2,3,…,16(30)

式中1,j为第号模拟仿真干燥耗时指标值;2,j为第号模拟仿真生产率指标值;3,j为第号模拟仿真单位质量能耗指标值;4,j为第号模拟仿真干燥不均匀度指标值。

3)统一各指标数量级和量纲

为消除各指标数量级和量纲对其加权评分值的影响,使各指标的加权评分值具有可比性,需统一各指标的数量级和量纲。由式(31)可得到各指标的数量级、无量纲的评分值。

4)计算综合加权评分

把各项指标的加权评分值相加即为“综合加权评分值”。

2.2 模拟仿真

采用MATLAB软件对筒状固定床花生干燥过程进行模拟仿真,根据章节1.2和2.1的计算公式编写仿真程序,计算eq、、M、θ、y、T、av、co、pum、un等值,仿真程序流程图见图3。根据薄层干燥方程的适用性,设定薄层单元厚度Δ=0.03 m;同时设定时间单元Δ=0.1 h。根据行业相关标准[28],花生荚果贮藏含水率一般8%(湿基),取之为终止含水率,即当料层平均含水率达到8%(湿基)时仿真程序停止模拟。

根据已有经验和前人研究基础[4-15,29-31],固定床花生干燥中,通风温度一般不宜超过38 ℃,否则会影响干燥后花生品质,干燥模拟设定通风温度38 ℃;同时为简化计算,参考主产区花生收获期的平均环境温湿度及花生含水率,设定干燥模拟环境温度25 ℃,环境相对湿度50%,初始湿基含水率40%(干基含水率0.667)。通过改变不同的单位面积通风量和筒状固定床外径、内径对其作业性能进行分析。

注:M0为花生荚果初始干基含水率(无量纲);θ0为花生荚果初始温度,℃;Ts为介质空气通风温度,℃;ys为介质空气绝对湿度 (无量纲);teq为当量干燥时间,h;m为厚度方向的最大节点数;Mi,j为第i个位置节点和第j个时间节点的花生干基含水率(无量纲);θi,j为第i个位置节点和第j个时间节点的花生温度,℃;yi,j为第i个位置节点和第j个时间节点的介质空气绝对湿度(无量纲);Ti,j为第i个位置节点和第j个时间节点的介质空气温度,℃;Mf为花生干燥终止含水率,%;Mav为干燥结束时料层花生的平均含水率,%。

3 干燥模型验证试验

3.1 试验设备与材料

为了验证干燥模拟结果的准确性,搭建了小型筒状固定床花生干燥试验台(如图4)进行试验。

图4 小型筒状固定床干燥试验台

该设备主要由送风机、电加热模块、送风道、匀风机构、筒状床通风干燥仓、控制系统等组成。其中筒状床料床外径1.0 m,内径0.3 m,载料高度1.5 m;筒状床外风道直径1.3 m,风道内壁粘贴橡胶海绵作为保温材料,干燥筒载料仓与内、外风道通过冲孔板隔开,冲孔板开孔率为22.7%。通风温度通过PID温控器在环境温度~(环境温度+30 ℃)范围可无级调节,总通风量在2 000~3 560m3/h范围通过变频器可无级调节。试验选用新收获的花生荚果,满载,产地为河南正阳县,烘干前平均初始含水率41.2%(湿基)。烘干过程环境温度平均值约24.1 ℃,环境相对湿度平均值约43.9%。设定通风温度38 ℃,通风量3 390 m3/h,即外柱面单位面积通风量0.2 m3/(m2s)。

3.2 试验过程与方法

花生荚果具有颗粒大流动性差的特点,干燥过程中很难采用即插式取样器从料床中抽取少量花生荚果以获取筒状床外、中、内层含水率情况。本文根据筒状固定床沿相同半径尺度的圆周方向上干燥状态一致的特点,为了避免集中取样导致的料层坍塌影响试验结果,将筒状床载料区域沿圆周方向等分8个扇区,每个扇区沿半径方向将料层分为外、中、内3个测试区域,每个测试区域料层厚度相同,合计24个测试区域,如图5所示。试验开始前在每个测试区域中间位置放置已装填好花生荚果的自制取样筒,试验开始后每隔5 h从外到内依次取出其中一个扇区的3个取样筒,测量外、中、内3层物料的含水率,其中每个取样筒取3份物料采用烘箱法[32]测含水率并取均值作为该层物料的含水率值。上述采用的取样筒为底部和壁面密集开孔的圆柱形薄壁容器,介质空气可以从底部和侧壁自由进出容器,取样筒直径50 mm,高80 cm。

同时为了测量干燥过程外、中、内层物料温度变化情况,在第一扇区外、中、内3个测试区域中心位置分别距离载料面30、75、120 cm各放置一个温度传感器,共3×3=9个。每个测试区域沿高度方向布置的3个温度传感器作为一组,取平均值作为该测试区域的物料层温度值。采用的温度传感器为DS18B20数字温度传感器(测量精度±0.5 ℃),通过SM1200B-160型10通道温度采集模块(上海搜博实业有限公司)与计算机连接,通过上位机软件实时获取各测试点的温度读数。

图5 筒状床料层测试区域划分

相关系数用以反映变量之间相关关系密切程度的统计指标,文中采用该指标衡量试验值和模型模拟值之间的差异,值越接近1则说明模型模拟对实际干燥过程的描述越准确。

4 结果与分析

4.1 模拟计算与试验结果

根据验证试验采用的通风参数及试验时的环境条件和物料初始条件,利用模型计算料层花生烘干过程中含水率分布及变化情况,将料层花生沿筒状床半径方向等分为外、中、内3层,计算每层花生平均含水率和温度随时间的变化情况,并将计算结果与试验测得值进行比较,如图6所示。外、中、内3层花生含水率模拟值与试验测得值的相关系数分别为0.997、0.995、0.998;外、中、内3层花生温度模拟值与试验测得值的相关系数分别为0.995、0.979、0.991。试验对比表明,各料层花生平均含水率和温度模拟效果良好,模型模拟可以较好地预测实际烘干生产中花生含水率和温度变化情况。

4.2 干燥过程物料状态

为了解干燥过程料层花生温度和含水率变化情况,采用MATLAB软件模拟了筒状固定床外径2.5 m,内径1 m,外柱面单位面积通风量0.4 m3/(m2·s)时,沿半径向内方向物料层花生温度和含水率(湿基)变化情况,结果如图7所示。

由图7a可知,介质空气由外向内穿透物料层的过程中,与花生物料逐层发生热质交换,空气温度逐渐降低,内层物料总体呈加热滞后状态(起步晚,数值低)。在干燥起步阶段,最内层物料需干燥开始3.38 h后逐渐从初始温度开始升温,其余各层初始升温滞后时间总体符合以下线性关系

式中x为薄层花生与筒状固定床外径的距离,m;tTR为起始升温滞后时间,h。

4.2.1 干燥过程物料温度变化

在物料层快速升温阶段,外层物料快速升温至接近干燥设定温度,升温时间短,升温幅值高;而内层物料(位置靠近0.75 m处)升温时间稍长,升温幅值低,之后逐渐缓慢接近干燥设定温度。该现象越靠近筒状固定床内圈越明显,这是热量逐步从外向内传递的具体体现,必须等较外层的物料加热升温至较高的温度,介质空气穿过该层物料时才能损失较少的热量和温度,才有足够的热量加热内层物料。截止干燥终止内外层物料温差约0.88 ℃。

4.2.2 干燥过程物料含水率变化

由图7b可知,在干燥降水阶段,料层花生含水率降低速率随着干燥时间的增加逐渐降低,内层物料较外层物料干燥降水有一定的滞后性,且干燥速率略低于外层物料。

介质空气由外向内穿透物料层的过程中,不仅干燥温度在逐渐降低,相对湿度也在逐渐增加,相应的单位体积介质空气吸湿能力在逐渐降低,但由于筒状固定床的结构优势,越靠近筒状固定床内层的物料通风面积越小,在总通风量不变的情况下,单位面积通风量越大,总体吸湿排湿能力越强,抵消部分因介质空气温度降低和相对湿度增加而造成的干燥速率的降低。但在干燥开始阶段,物料层处于低温高水分状态,介质空气在尚未穿透筒状固定床时温度就已经降低至接近物料层初始温度,且相对湿度已接近饱和或达到与物料层构成的平衡相对湿度,不再具备吸湿能力,因此内层物料相对于外层物料含水率开始降低的时间有一定的滞后,滞后时间与料层位置符合以下线性关系

式中MR为含水率下降滞后时间,h。

令上式中=0.75可得最内层物料含水率降低滞后时间约为2.04 h,比章节4.2.1中提到的最内层物料受热升温滞后时间提前了1.34 h,这主要是由于干燥至2.04 h后介质空气穿过最内层物料时的相对湿度已低于此时与花生物料构成的平衡相对湿度,具备一定的吸湿排湿能力。截止干燥终止内外层物料含水率差值约0.87%。

注:筒状固定床外径2.5 m,内径1 m,外柱面单位面积通风量0.4 m3·m-2·s-1。

4.3 通风和结构参数对干燥指标的影响

筒状固定床通风参数主要包括通风温度和外柱面单位面积通风量,结构参数主要包括外径、内径及载料高度。章节2.2已提及鉴于已有研究基础和收获后花生含水率概况,模拟仿真中通风温度取38 ℃,花生物料初始含水率取40%(湿基)。此外,根据式(1)~(7)及(25)~(29)可知,载料高度与生产率成正比关系,与干燥时耗、单位质量能耗、干燥不均匀度无关,而外柱面单位面积通风量、外径、内径与干燥时耗、生产率、单位质量能耗、干燥不均匀度4个干燥指标之间均存在复杂的非线性关系。因此,为了解它们之间的影响规律,需逐一分析。

4.3.1 通风量对干燥指标的影响

为了解不同通风量对干燥指标的影响,设定筒状固定床外径2.5 m,内径1 m,载料高度3 m,采用MATLAB软件模拟了外柱面单位面积通风量0.1~0.5 m3/(m2·s)范围时的干燥过程,计算了干燥时耗、不均匀度、生产率、单位质量能耗4个指标值,并绘制了该4个指标值随单位面积通风量变化曲线,如图8所示。

注:筒状固定床外径2.5 m,内径1 m,载料高度3 m。

Note: The outer diameter of the barrel-shaped fixed bed is 2.5 m, the internal diameter is 1 m, and the loading height is 3 m.

图8 不同通风量下的各项干燥指标

Fig.8 Drying indicators under different ventilation volume

由图8可知,干燥时耗和不均匀度随着单位面积通风量的增加逐渐降低,其中0.1~0.3 m3/(m2·s)范围降低幅度较大,为17.7 h和3.36%,分别为总降幅的75.3%、83.6%。生产率和单位质量能耗随通风量的增大而增加,其中生产率在风量为0.1~0.3 m3/(m2·s)范围增幅稍高,约20 kg/h,为总增幅的64.7%。单位质量能耗和单位面积通风量总体呈近似线性增加的关系,单位面积通风量0.5 m3/(m2·s)时的单位质量能耗是0.1 m3/(m2·s)时的2.99倍,增幅约5.56×106J/kg。因此从节本增效、限制干燥不均匀度等因素综合考虑,参考行业标准NYT 2785[28](批次干燥降水幅度≥20%,干燥不均匀度≤3%),筒状固定床外径2.5 m内径1 m时,设定外柱面单位面积通风量0.3 m3/(m2·s)为宜,此时干燥时耗40.5 h,不均匀度1.35%,生产率65.8 kg/h,单位质量能耗5.85×106J/kg。

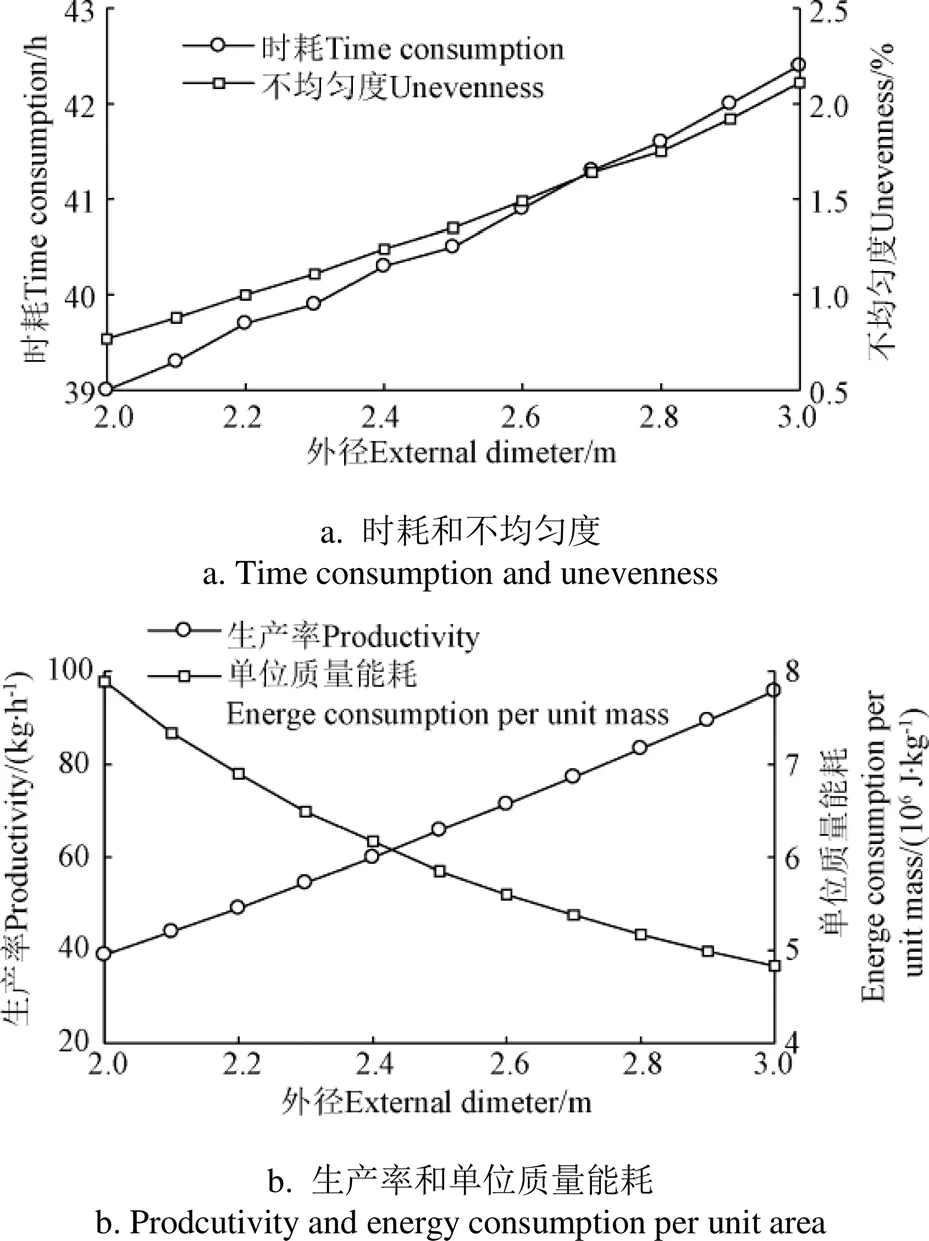

4.3.2 筒状固定床外径对干燥指标的影响

采用MATLAB软件模拟了筒状固定床内径1 m,外柱面单位面积通风量0.3 m3/(m2·s),载料高度3 m时,外径2~3 m范围时的干燥过程,计算了干燥时耗、不均匀度、生产率、单位质量能耗4个指标值,并绘制了该4个指标值随外径变化曲线,如图9所示。

注:筒状固定床内径1 m,外柱面单位面积通风量0.3 m3·m-2·s-1,载料高度3 m。

由图9可知,干燥时耗、不均匀度、生产率均随外径的增大而增加,单位质量能耗随外径的增加而降低。这是由于随着外径的增加,料层厚度、筒状床外柱面面积和装载量相应增加。料层厚度增加导致干燥时间的延长和干燥不均匀度的增高,而装载量随着外径的2次方增长(增长率平均166.7%/m),远高于干燥时耗增长率(平均8.72%/m),因此生产率随着外径增大而增加(增长率平均145.2%/m)。同理,外柱面通风面积和干燥总时耗增加而导致的干燥总能耗增长率(平均63.1%/m)小于装载量的增长率,因此均摊至单位质量的能耗成本随外径增加而降低(降幅率平均38.78%/m)。因此从节本增效、限制干燥不均匀度等因素综合考虑,参考行业标准NYT 2785[28](批次干燥降水幅度≥20%,干燥不均匀度≤3%),筒状固定床内径1m,外柱面单位面积通风量0.3 m3/(m2·s)时,设定外径2.6 m为宜,此时干燥时耗40.9 h,不均匀度1.49%,生产率71.4 kg/h,单位质量能耗5.60×106J/kg。

4.3.3 筒状固定床内径对干燥指标的影响

采用MATLAB软件模拟了筒状固定床外径2.5 m,装载高度3 m,外柱面单位面积通风量0.3 m3/(m2·s)时,内径0.6~1.4 m范围时的干燥过程,计算了干燥时耗、不均匀度、生产率、单位质量能耗4个指标值,并绘制了该4个指标随外径变化曲线,如图10所示。

注:筒状固定床外径2.5 m,装载高度3 m,外柱面单位面积通风量0.3 m3·m-2·s-1。

随着内径增加,料层厚度和装载量相应降低,干燥时耗、不均匀度逐渐降低,单位质量能耗逐渐升高;此外,装载量降低比率大于干燥时耗降低比率,因此生产率均逐渐降低。其中,干燥时耗降低速率较稳定;不均匀度降低速率逐渐减小,在0.6~0.9 m内径范围降幅较明显,占总降幅的75.4%;生产率降低速率逐渐增大,在1.0~1.4 m内径范围降幅相对明显,占总降幅的63.6%;单位质量能耗增加速率逐渐增大,1.0~1.4 m内径范围增幅相对明显,占总增幅的69.9%。因此从节本增效、限制干燥不均匀度等因素综合考虑,参考行业标准NYT 2785[28](批次干燥降水幅度≥20%,干燥不均匀度≤3%),筒状固定床外径2.5 m,外柱面单位面积通风量0.3 m3/(m2·s)时,设定内径0.9 m为宜,此时干燥时耗40.8 h,不均匀度1.42%,生产率67.64 kg/h,单位质量能耗5.69×106J/kg。

4.4 结构与通风参数优化

4.4.1 均匀设计模拟试验与结果

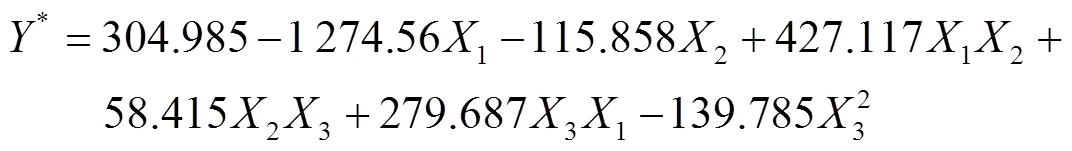

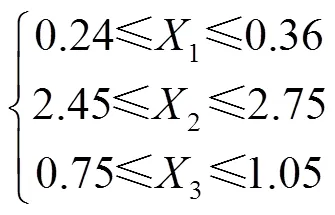

为获得最优的结构和通风参数,参考上文通风量、外径、内径对4个干燥指标影响的单因素模拟试验分析结果,进一步缩小单因素模拟试验中各因素的取值范围,选取单位面积通风量0.24~0.36 m3/(m2·s),外径2.45~2.75 m,内径0.75~1.05 m;采用U13*(134)均匀设计表,开展了以干燥时耗、生产率、单位质量能耗、不均匀度为指标的三因素13水平均匀设计模拟试验,在此基础上计算了综合加权评分值。模拟试验安排和结果见表1。

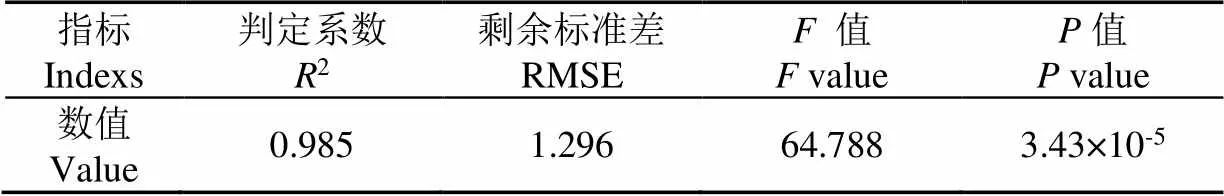

根据模拟试验结果,采用MATLAB软件“STEPWISE”命令进行三元二次逐步回归分析,剔除不显著项,得到综合加权评分值与单位面积通风量、外径、内径的回归模型,如式(35)。决定系数2、剩余标准差RMSE、值、值等模型质量评价指标见表2,各模型显著项值见表3。

式中*为综合加权评分值;1为单位面积通风量,m3/(m2·s);2为外径,m;3为内径,m。

表1 U13*(134)均匀设计试验安排和模拟计算结果

表2 回归模型质量评价

表3 回归模型各显著项P值

4.4.2 最优通风参数的求解

为便于综合加权评分*最大值的求解,以*相反数的最小值为目标函数,以单位面积通风量、外经、内径3个影响因素边界范围为约束条件,则有:

目标函数:

约束条件:

采用MATLAB软件“fmincon”函数,求解上述多元线性约束优化方程。可得:1=0.36 m3/(m2·s),2=2.75 m,3=0.935 m时值最小−72.428,即获得最大综合加权评分值72.428,优于表1中的所有试验因素组合。受各评价指标权重分配的影响,1和2均是约束条件内的最大值。将1、23值作为输入值,模拟仿真筒状固定床干燥可得干燥耗时39.2 h、生产率86.55 kg/h、单位质量能耗5.87×106J/kg、干燥不均匀度1.54%。

在小型台架试验验证、结构与工艺参数优化分析基础上,研发适用于实际生产中的大、中型筒状固定床花生干燥机械设备将是今后进一步研究工作。

5 结 论

1)模型模拟结果与试验结果基本相符,外、中、内各层花生平均含水率和温度模拟值和试验测得值的相关系数均达0.975以上,模型模拟可以准确描述花生实际烘干过程中含水率和温度变化情况。

2)介质空气在沿半径方向从外向内穿过筒状固定床对花生物料进行干燥时,由于温度的降低和相对湿度的增加,内层物料在干燥起始时间和干燥速率方面均存在一定的滞后,但单位面积通风量沿通风方向逐渐增大,对内层物料的干燥滞后问题有着较好的改善。

3)随着单位面积通风量的增加,筒状固定床干燥不均匀度有明显降低,生产率亦有显著提高,但单位质量能耗增幅较大;筒状床外径增加或内径减小都可增加生产率,降低单位质量干燥能耗,但干燥均匀性问题很难解决。

4)当外进风面单位面积通风量0.36 m3/(m2·s)、筒状固定床外径2.75 m、内径0.935 m时,干燥综合评分指标最优。此时综合加权评分值72.428,干燥耗时39.2 h、生产率86.55 kg/h、单位质量能耗5.87×106J/kg、干燥不均匀度1.54%。

[1]高连兴,陈中玉,Charles Chen,等. 美国花生收获机械化技术演变历程及对中国的启示[J]. 农业工程学报,2017,33(12):1-9. Gao Lianxing, Chen Zhongyu, Charles Chen, et al. Development course of peanut harvest mechanization technology of the United States and enlightenment to China[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(12): 1-9. (in Chinese with English abstract)

[2]王海鸥,胡志超,陈守江,等. 收获时期及干燥方式对花生品质的影响[J]. 农业工程学报,2017,33(22):292-300. Wang Haiou, Hu Zhichao, Chen Shoujiang, et al. Effects of different harvesting dates and drying methods on peanut quality[J]. Transactions of the Chinese Society of AgriculturalEngineering (Transactions of the CSAE), 2017, 33(22): 292-300. (in Chinese with English abstract)

[3]胡志超. 花生生产机械化关键技术[M]. 镇江:江苏大学出版社,2017.

[4]Cundiff J S, Baker K D. Curing Quality Peanuts in Virginal[M]. Virgina: Virgina Tech. 2009.

[5]Jordan D, Brandenburg R, Brown A, et al. 2018 Peanut Information[M]. North Carolina State: North Carolina Cooperative Extension Service, 2018.

[6]Butts C L, Davidson J I, Lamb M C, et al. Estimating drying time for a stock peanut curing decision support system[J]. American Society of Agricultural Engineers, 2004. 47(3): 25-932.

[7]Palacios T R, Potes L B, Montenegro R A, et al. Peanut drying kinetics: Determination of the effective diffusivity for in-shell and shelled peanuts by applying a short-time analytical model of measured data[J]. 14th International Drying Symposium, 2004, 8(B): 1448-1455.

[8]Butts C L, Williams E J, Sanders T H. Algorithms for automated temperature controls to cure peanuts[J]. Postharvest Biology and Technology, 2002, 24(6): 309-316.

[9]Yang C Y, Fon D S, Lin T T. Simulation and validation of thin layer models for peanut drying[J]. Drying Technology, 2007, 25(9): 1515-1526.

[10]Krzyzanowski F C, West S H, Barros J D. Drying peanut seed using air ambient temperature allow relative humility[J]. Revista Brasileira de Sementes. 2006, 28(3): 1-5.

[11]Nakai V K, Rocha L O, Goncalez E, et al. Distribution of fungi and aflatoxins in a stored peanut variety[J]. Food Chemistry, 2008, 106(1): 285-290.

[12]Yu J, Ahmedna M, Goktepe I. Peanut protein concentrate: Production and functional properties as affected by processing[J]. Food Chemistry, 2007, 103(1): 121-129.

[13]Butts C L, Dorner J W, Brown S L, et al. Aerating farmer stock peanut storage in the southeastern US[J]. Transactions of the ASABE, 2006, 49(2): 457-465.

[14]Butts C L, Williams E J. Measuring airflow distribution in peanut drying trailers[J]. Applied Engineering in Agriculture, 2004, 20(3): 335-339.

[15]颜建春,谢焕雄,魏海,等. 5H-1.5A型花生换向通风干燥机研制[J]. 农业工程学报,2019,35(10):9-18.

Yan Jianchun, Xie Huanxiong, Wei Hai, et al. Development of 5H-1.5A peanut reversing ventilation dryer[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(10): 9-18. (in Chinese with English abstract)

[16]颜建春,吴努,胡志超,等. 花生干燥技术概况与发展[J].中国农机化,2012,32(2):10-13. Yan Jianchun, Wu Nu, Hu Zhichao, et al. Overview and development of peanut drying technology[J]. Chinese Agricultural Mechanization, 2012, 32(2): 10-13. (in Chinese with English abstract)

[17]刘丽,王强,刘红芝. 花生干燥贮藏方法的应用及研究现状[J]. 农产品加工,2011(8):49-52. Liu Li, Wang Qiang, Liu Hongzhi. Application and its present on method for drying storage of peanut[J]. Farm Products Processing, 2011(8): 49-52. (in Chinese with English abstract)

[18]王安建,高帅平,田广瑞,等. 花生热泵干燥特性及动力学模型[J]. 农产品加工,2015(5):49-52.Wang Anjian, Gao Shuaiping, Tian Guangrui, et al. Hecatomb drying characteristics and dynamics model of peanut[J]. Farm Products Processing, 2015(5): 49-52. (in Chinese with English abstract)

[19]潘永康,王喜忠,刘相东. 现代干燥技术[M]. 北京:化学工业出版社,2006.

[20]Zarea D, Chen G N. Evaluation of a simulation model in predicting the drying parameters for deep-bed paddy drying[J]. Computers and Electronics in Agriculture, 2009, 68(1): 78-87.

[21]Aregba A W, Nadeau J P. Comparison of two non-equilibrium models for static grain deep-bed drying by numerical simulations[J]. Journal of Food Engineering, 2007, 78(4): 1174-1187.

[22]Mujumdar A S. Handbook of industrial drying[M]. USA: CRC Press Inc, 2014.

[23]颜建春,谢焕雄,胡志超,等. 固定床上下换向通风小麦干燥模拟与工艺优化[J]. 农业工程学报,2015,31(22):292-300.

Yan Jianchun, Xie huanxiong, Hu Zhichao, et al. Simulation and process optimization of upward and downward reversing ventilating drying by fixed bed[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CASE), 2015, 31(22): 292-300. (in Chinese with English abstract)

[24]Aydin C. Some engineering properties of peanut and kernel[J]. Journal of Food Engineering, 2009, 79: 810-816.

[25]Wright M E, Porterfield J G. Specific heat of Spanish peanuts[J]. Transaction of the ASAE, 1970, 13(4): 508-510.

[26]Correa P C, Goneli A L, Jaren C,et al. Sorption isotherms and isosteric heat of peanut pods, kernels and hulls[J]. Food Science and Technology International, 2007,13(3): 231-238.

[27]Chen C C. A rapid method to determine the sorption isotherms of peanuts[J]. Journal of Agriculture Engineering Research, 2000, 75: 401-408.

[28]花生热风干燥技术规范:NY/T 2785-2015 [S]. 北京:中国标准出版社,2015.

[29]Baker K D, Cundiff J S, Wright F S. Peanut quality improvement through controlled curing[J]. Peanut Science, 1993, 20(12): 12-16.

[30]Butts C L. Comparison of peanut dryer control strategies[J]. Peanut Science, 1996, 23(14): 86-90.

[31]Wright F S, Desk S H, Cundiff J S. Storing peanut in trailer-sized containers[J]. Peanut Science, 1996, 23(1): 43-45.

Performance index simulation and analysis of peanut ventilation drying in barrel-shaped fixed bed

Yan Jianchun, Wei Hai, Xie Huanxiong※, You Zhaoyan

(1.,210014; 2.,210014)

Mechanical drying become gradually used to reduce post-harvest losses of peanuts because the conventional sun-drying facilities cannot meet the requirements of peanuts drying in China. A barrel-shaped fixed bed drying, a kind of economical and practical dry method, which can be effectively suitable for the specific conditions in Chinese rural production.However,there are few reported on the parameters of structure and ventilation associated with the barrel-shaped fixed bed.

In order to obtain the drying mechanism and operating performance, a set of partial differential equation models were proposed for peanut drying in the barrel-shaped fixed bed, indicating the heat- and mass transfer relationships between peanut pods and medium air during the processing of mechanical drying. Then, a fully discretized physical model was established for the computer simulation.This model could also be used to calculate the moisture content and temperature of the peanut material layers, as well as the humidity and temperature of air medium in the real-time state during the peanut drying, specifically including the time consumption, unevenness distribution, productivity and energy consumption in the per unit mass during operation simulation for each running of peanut drying. The simulation results were in good agreement with the experimental ones. Between test- and simulation values, the correlation coefficients of the average moisture content for the outer, middle and inner of peanut material layers were 0.997, 0.995 and 0.998, respectively, whereas the correlation coefficients of the temperature for the outer, middle and inner of peanut material layers were 0.995, 0.979 and 0.991, respectively. The changing mechanism was therefore established to analyze the moisture and temperature distribution on the peanut-pods bed during drying process. The ventilation volumes per unit area of the outer cylindrical surface, external diameter and inner diameter of the barrel-shaped fixed bed were also analyzed according the previous four drying indexes(drying time consumption, productivity, energy consumption per unit mass, drying unevenness). The calculated results showed that the starting time of drying and drying rate of the inner materials layers were lagged due to the decrease in the temperature of air medium, while the increase in the relative humidity, compared with the outer layers in the peanut drying.However, the drying delay of the inner materials was well relieved as the increase of the ventilation volume per unit area along the ventilating direction, whereas the drying evenness of the barrel-shaped fixed bed decreased significantly as the increase of the ventilation volume per unit area of the outer cylindrical surface, but the productivity and the energy consumption per unit mass increased significantly. The productivity of peanuts would be increased, while the energy consumption per unit mass of the batch drying would be reduced as the increase in the external diameter or decrease in the inner diameter of the barrel-shaped fixed bed, but the distribution of the peanut moisture contents after drying operation was still remained unclear during this time. Therefore, the uniform design simulation test and synthetical weighted mark method were used to obtain the optimal structure- and ventilation parameters. The simulated results demonstrated that the optimal drying condition was achieved, where the external diameter of the barrel-shaped fixed bed was 2.75m, the internal diameter was 0.935m, and the ventilation volume per unit area of the outer cylindrical surface was 0.36 m3/(m2s). At this time, the drying time consumption was 39.2 h, the productivity was 86.55 kg/h, the energy consumption per unit mass was 5.87× 106J/kg, and the drying unevenness was 1.54%. These findings can therefore provide systematically technical support to the design and optimization of the barrel-shaped fixed bed for peanuts drying.

agriculture products; drying; peanut; fixed box; simulation

颜建春,魏海,谢焕雄,游兆延. 筒状固定床花生通风干燥性能指标模拟与分析[J]. 农业工程学报,2020,36(1):292-302.doi:10.11975/j.issn.1002-6819.2020.01.035 http://www.tcsae.org

Yan Jianchun, Wei Hai, Xie Huanxiong, You Zhaoyan. Performance index simulation and analysis of peanut ventilation drying in barrel-shaped fixed bed[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(1): 292-302. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.01.035 http://www.tcsae.org

2019-09-04

2019-12-30

江苏省农机三新工程(NJ2018-10);中国农业科学院科技创新工程(农产品分级与贮藏装备创新团队)

颜建春,助理研究员,主要从事农产品加工技术与装备研究。Email:yan.jc@Foxmail.com

谢焕雄,研究员,主要从事农产品加工技术与装备研究。Email:nfzhongzi@163.com

10.11975/j.issn.1002-6819.2020.01.035

S226.6

A

1002-6819(2020)-01-0292-11