基于Workbench LS-dyna的花生荚果脱壳受力仿真研究

2022-08-16张远东王东伟何晓宁尚书旗石智文张春晓李冬杰左百强

张远东王东伟何晓宁尚书旗石智文张春晓李冬杰左百强

(青岛农业大学机电工程学院,山东 青岛 266109)

中国是世界花生生产大国,播种面积仅次于印度,居全球第二位,而总产量、总消费量和出口量均居世界首位[1]。花生是我国食用油来源之一,总产、单产和出口量一直位居油料作物之首[2],其重要性不言而喻。花生作为重要的经济作物和油料作物,无论是直接使用,还是进一步将其加工成各种产品,都需要对花生果进行脱壳,脱壳是花生发挥其重要价值必不可少的环节[3-4]。在对花生荚果机械脱壳和清选过程中,因力学特性而产生的损伤较大,容易出现花生仁破损或者隐性损伤,只能用于榨油和食用加工,而不适合种用[5-6],且因为完整的种皮遭到破坏,易导致花生仁脱脂、霉变,产生黄曲霉毒素[7-8]。因此,研究花生荚果的力学特性十分必要。

近年来,为了进一步降低花生荚果脱壳过程中花生籽仁的破损率,国内外学者对花生荚果的物理特性、力学特性以及损伤机理进行了深入研究。杨亚洲等以海花1号为研究对象,对花生仁进行静态压缩试验,分析花生仁的压缩特性和剪切特性[9];丁彬等以三种不同果型的花生荚果为试验对象,研究不同含水量下对机械脱壳的影响[10];王京等研究花生品种、受力位置对花生荚果损伤力学特性的影响,并对花生仁建模后进行有限元仿真分析,研究了花生仁的静压力学特性[11];侯俊铭等对花生荚果进行建模并进行有限元仿真,分析花生荚果的破壳力和变形量[12];Fasina等通过模具将花生壳制成颗粒,测量颗粒的水分含量变化,建立GAB模型研究花生壳颗粒物理特性[13];Guezel等以多种不同的表面接触材料为研究对象分析花生荚果在脱壳时的脱壳压力[14]。综上所述,目前对花生荚果脱壳的研究取得了一定的成果,但是对于花生荚果的有限元仿真方面,尚且缺乏一定的研究。

本文采用Workbench中的LS-dyna模块仿真分析花生荚果脱壳的动态过程,对花生荚果脱壳瞬时受力进行分析,为花生脱壳机械的设计研发提供技术参考和理论依据,并通过试验验证结果的真实性和可靠性。

1 仿真模型的建立

1.1 花生荚果基本物理参数试验与设定

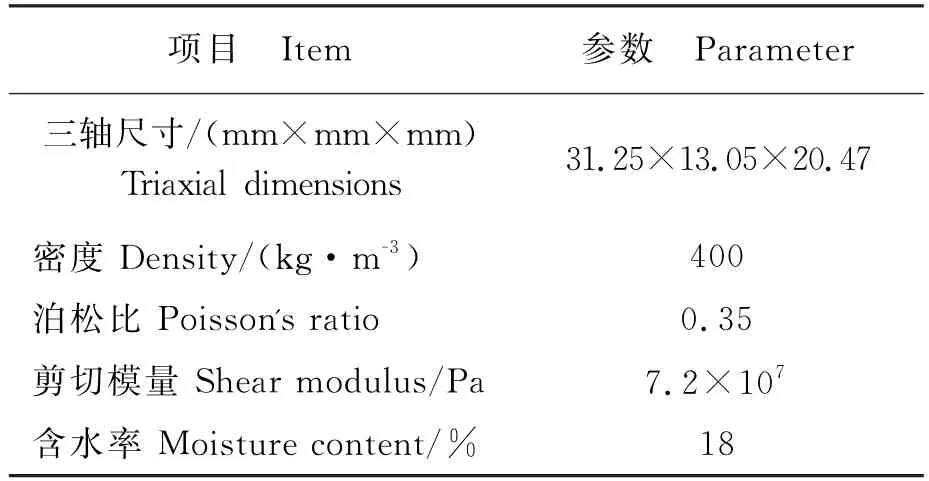

以山东胶州试验田主要种植的宇花14号为研究对象,具体试验参数见表1。随机选取2021年9月收获的花生荚果500个,使用游标卡尺对花生荚果三轴尺寸(图1)进行测量,所得花生荚果样本的尺寸范围:长度(l)区间(27.15 mm,35.36 mm),宽度(w)区间(10.54 mm,15.56 mm),厚度(t)区间(12.68 mm,28.27 mm)。分别取三轴尺寸的平均值作为花生荚果模型的三轴尺寸31.25 mm×13.05 mm×20.47 mm。

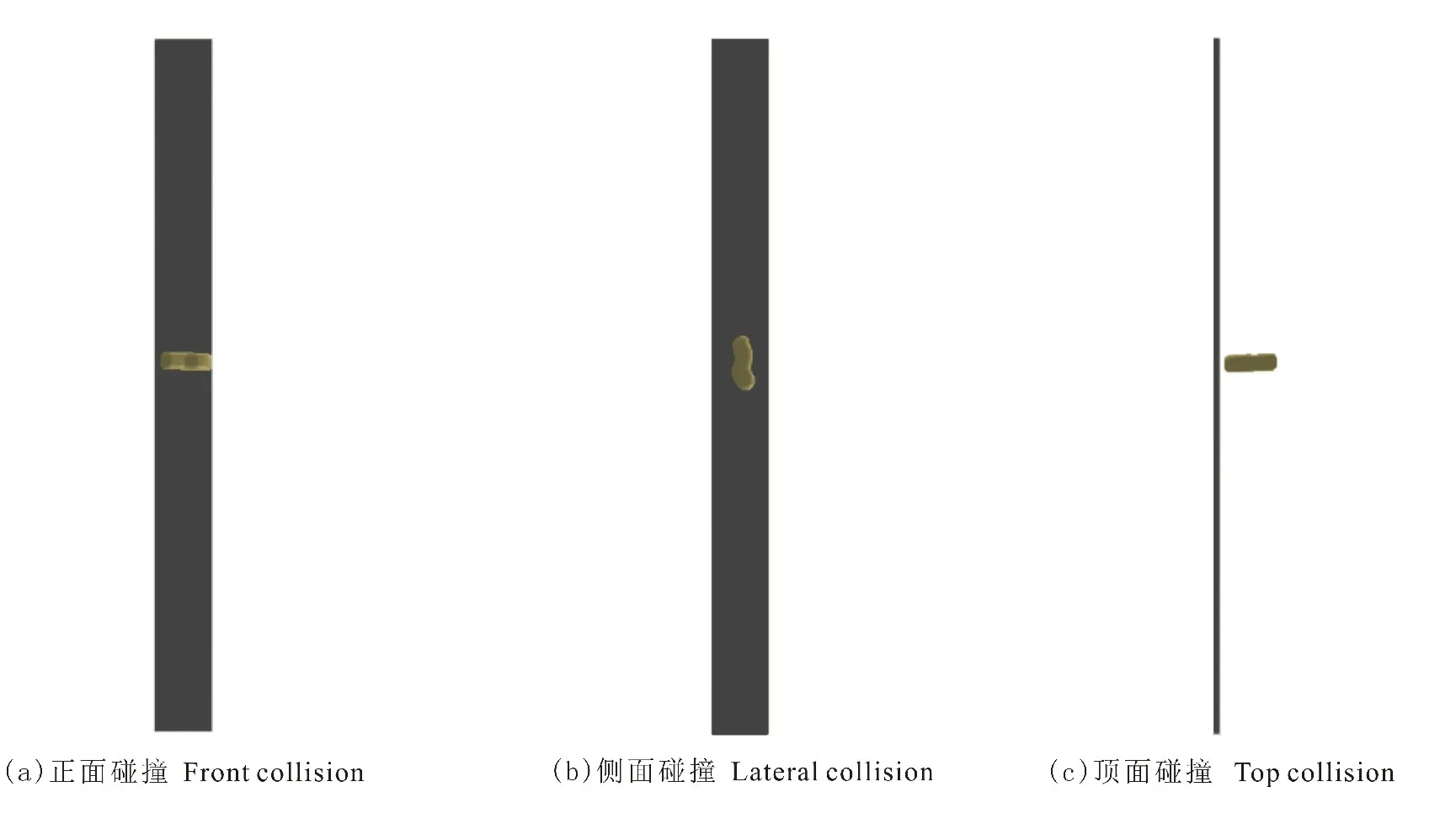

表1 花生荚果材料参数Table 1 Material physical parameters of peanut pod

图1 花生荚果三轴尺寸Fig.1 The triaxial dimensions of peanut pod

花生脱壳效果与含水率有关,查阅相关文献[10]得到花生荚果在含水率为18%时脱壳效果较好,通过物相分析仪控制花生荚果含水率为18%,求得此时花生荚果剪切模量为7.2×107Pa,泊松比为0.35,密度为400 kg·m-3。花生荚果弹性模量可以根据泊松比和剪切模量的关系近似求出,如式(1)所示。

式中:T为花生荚果剪切模量/Pa;E为弹性模量/Pa;λ为泊松比。

抗压强度为花生荚果在受压破裂时的极限应力,可由式(2)求出:

式中:σbc为花生荚果抗压强/MPa;Fmax为花生荚果压缩极限载荷/N;A为压缩接触截面面积/mm2。

1.2 花生荚果模型的建立

花生壳是一种均质材料,为了理论分析与仿真模拟,将模型看作各向同性的线弹性材料。本文以宇花14号花生为研究对象,根据三轴尺寸(见表1)经过适当简化,在三维制图软件Solidworks中建立单个花生荚果的三维仿真模型,如图2所示。

图2 花生荚果三维模型Fig.2 3D model of peanut pod

1.3 花生荚果力学分析

脱壳滚筒和凹板筛是整个花生脱壳机构的关键部件。脱壳滚筒和凹板筛之间形成的弧形空腔组成花生脱壳室,通过调整脱壳滚筒轴的位置调节脱壳室间隙,以适应不同花生荚果脱壳作业的需求。在进行脱壳作业时,脱壳滚筒由变速电机带动转动,花生荚果从漏斗喂入,进入脱壳腔中,经过脱壳滚筒与凹板筛的击打挤压实现花生脱壳工作,花生荚果受力情况如图3所示。

图3 花生荚果受力分析Fig.3 Stress analysis of peanut pod

根据图3花生荚果受力关系可知:

式(5)中:m为花生荚果质量/kg;g为重力加速度/(m·s-2)。

由式(3)、(4)分析可知,花生荚果受力与花生荚果所处脱壳腔位置及此时脱壳间隙有关。在花生荚果受力分析中,花生荚果所受滚筒打击力F2与脱壳滚筒转速有关,脱壳滚筒转速越大,对花生荚果的打击力越大,花生荚果所受摩擦力也越大,越有利于脱壳作业,但是转速越大,对花生果仁的破坏越大,因此滚筒转速不能过大,结合前期花生脱壳样机试验确定滚筒转速范围150~400 r/min。

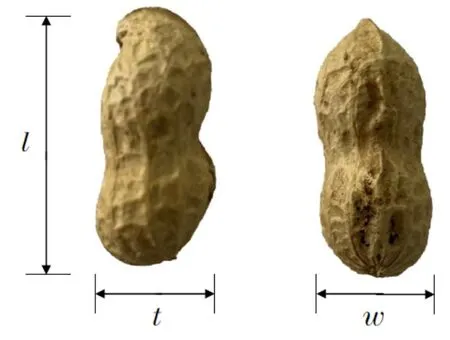

1.4 花生荚果脱壳机构模型的建立

本文采用滚筒凹板筛式花生脱壳机构为试验样机,使用三维制图软件Solidworks进行建模,脱壳滚筒模型简图如图4所示。

图4 花生荚果脱壳机构简图Fig.4 Peanut pod shelling structure diagram

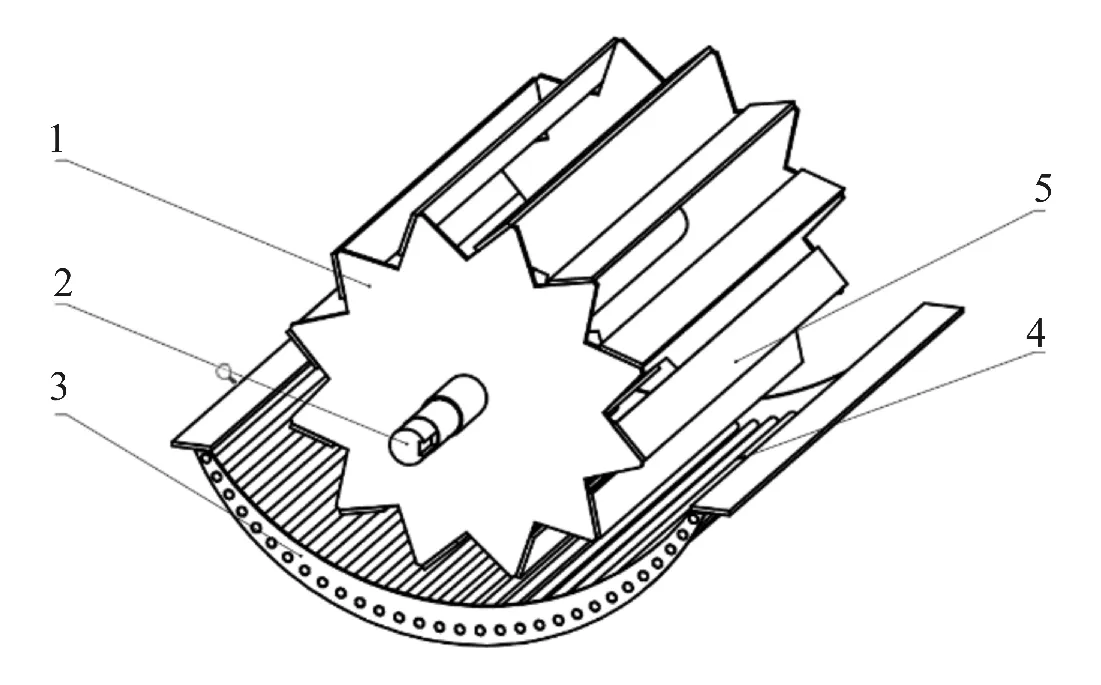

1.5 花生荚果碰撞模型的建立

如果将整个花生脱壳机构建模作为单个花生荚果碰撞模型,会增加整个仿真的复杂性;由于花生荚果体积相对脱壳套筒来说较小,接触面积较小,因此只需要仿真模拟单个打板工作。所以,本文将花生荚果碰撞模型简化为单个花生荚果与单个打板的仿真模拟。分别设置三种花生碰撞方式(顶面、正面、侧面)的仿真,模型如图5所示。

图5 花生荚果不同碰撞方式仿真模型Fig.5 Peanut pod simulation model of different collision modes

2 花生荚果碰撞仿真模拟

2.1 网格划分

使用Hyperworks前处理软件Hypermesh对碰撞模型进行网格划分,仿真模型网格总数量为28 041,其中,套筒网格数12 413,花生荚果网格数为15 628,网格划分后模型如图6所示。

图6 仿真模型网格划分Fig.6 Drawing grid with simulation model

2.2 仿真程序设定

在Hypermesh划分完网格之后将文件导入Workbench LS-dyna模块进行碰撞仿真,在LS-dyna中设定模型的材料属性,并分别赋予花生荚果和打板;为模拟花生荚果在冲击载荷下的受力情况,将套筒设三个恒定转速:190、200、210 r/min,对花生荚果底部添加固定约束;本试验仿真相对简单,只需设置花生荚果脱壳工作碰撞时接触部分的面与面接触及各部件的自接触,在LS-dyna设置Surface to Surface和Single Surface两种接触。最后设定仿真时间1 ms,输出接触力、定向变形、质量能等。

3 花生荚果碰撞仿真模拟结果及分析

对打板施加不同转速(190、200、210 r/min)时,分别打击荚果不同位置(正面、顶面、侧面),此时花生荚果不同受力情况随碰撞时间变化折线图见图7。图7中,(a)、(b)、(c)三图分别代表转速为190 r/min时花生荚果正面、侧面、顶面受力情况,(d)、(e)、(f)三图分别代表转速为200 r/min时花生荚果正面、侧面、顶面受力情况,(g)、(h)、(i)三图分别代表转速为210 r/min时花生荚果正面、侧面、顶面受力情况。图7可看出:在打板击打花生荚果的过程中,在二者接触瞬间花生荚果表面开始受到冲击力,经过一段时间,花生荚果受力开始增加直到最大值,紧接着花生荚果变形越来越大,阻碍所受冲击力的作用,此时打击力逐渐变小。不同条件下花生荚果所受最大打击力的时间及此时作用力的数值如表2所示。

图7 花生荚果不同受力情况Fig.7 Different stress conditions of peanut pod

表2 花生荚果所受最大打击力Table 2 Maximum strike force impact on peanut pod

由表2可知,不同转速、不同受力位置下花生荚果受力最大的时间点不同,这是由于在前期建模时打板和花生荚果的初始距离不一致所导致,但是并不会影响到最终结果。结合图7,可见折线图中同样存在一段受力为零的时间段,这一段时间为打板运动至与花生荚果表面接触,从而导致不同条件下花生荚果最大受力时间点的不同。随着滚筒转速增加,花生荚果正面、侧面、顶面三个位置受力逐渐增大。在保证打击位置一定的条件下,滚筒打板转速越大,花生荚果所受到的打击力越大;在保证转速一定的条件下,花生荚果顶面部位受力最小,侧面部位受力最大,正面部位受力介于二者之间。这是因为当花生荚果受滚筒打板击打时,侧面相对于顶面和正面较厚且接触面积最大,阻挡滚筒打板击打能力较强。仿真结果与实际情况相符合,结果真实可靠。

4 试验验证

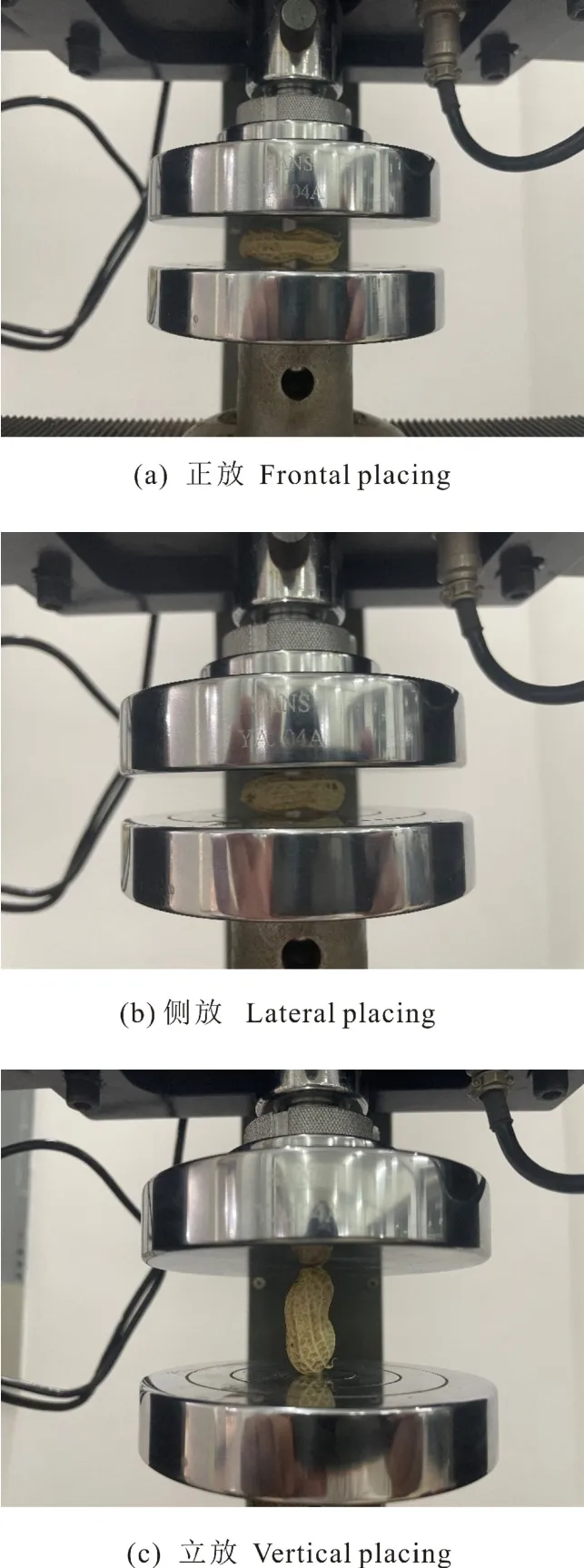

本试验在青岛农业大学现代农业装备实验室进行,试验仪器为微机控制电子万能试验机,试验材料为山东胶州青岛农业大学试验基地种植的高油花生新品种宇花14号。使用谷物红外水分测定仪测定花生荚果的含水率,取(18±0.3)%的花生荚果进行试验。分别对花生荚果正面、侧面、顶面进行三组压缩试验,每组重复10次,以2 mm/min为加载速度,试验过程如图8所示。

图8 三向压缩试验Fig.8 Triaxial compression test

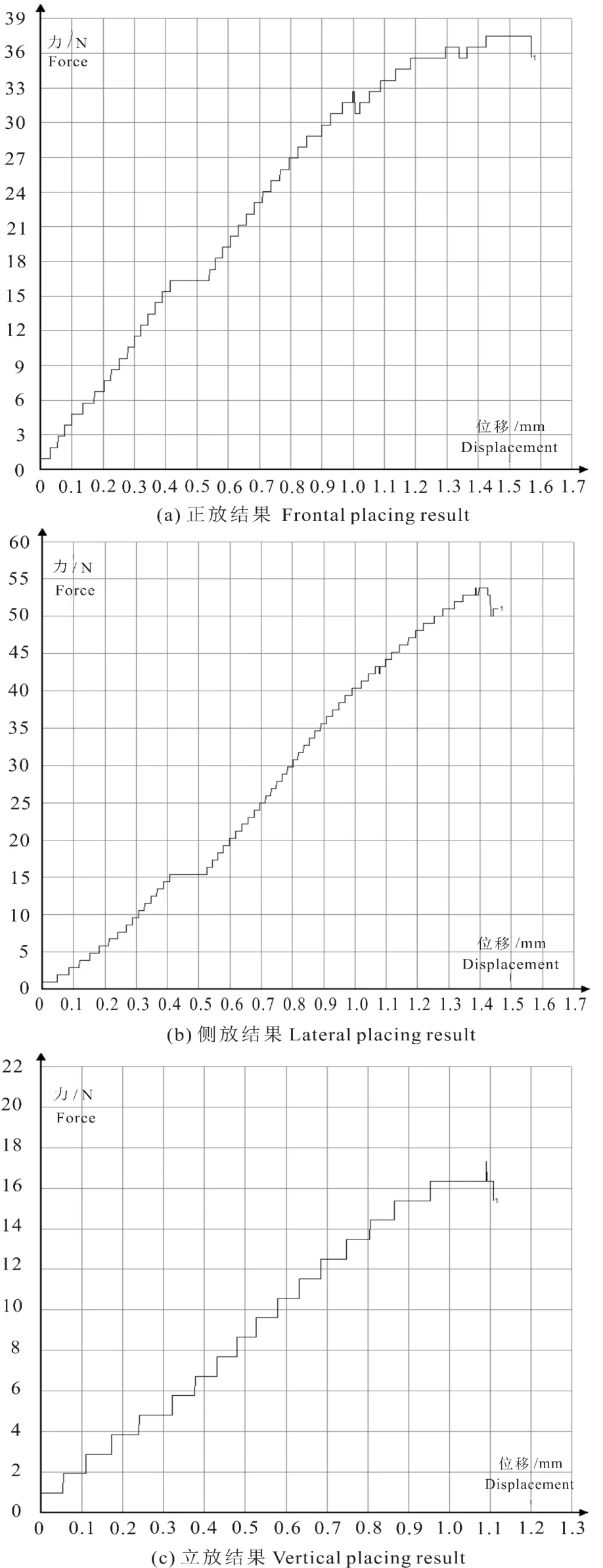

为减小误差,计算机观测数据结果,取平均值,图9分别为花生荚果三个位置受压缩时载荷—位移变化曲线。可知,花生荚果三个位置受压缩实现破壳时,侧面受力最大,临界破裂载荷近似于54 N,顶面受力最小,临界破裂载荷近似于17 N,正面受力介于二者之间,临界破裂载荷近似于36 N。可以看出,当花生荚果受到临界载荷达到最大值时,载荷—位移曲线发生突变,此时花生荚果壳发生破裂。相比LS-dyna仿真结果,压缩试验得出三位置受力结果偏小,这与速度大小有关,结果可靠。

图9 载荷—位移变化曲线Fig.9 Loading-displacement variation curves

5 结 论

①以滚筒凹板筛式花生脱壳机为试验研究对象,采用Workbench中LS-dyna碰撞有限元分析模块对花生荚果脱壳过程进行动态仿真模拟,相比较Workbench静力学仿真更加具有真实性与准确性,降低了传统试验研究的成本。

②本研究使用Solidworks三维制图软件建立仿真模型,通过单因素试验法进行碰撞有限元分析,得到不同转速、不同击打位置时花生荚果脱壳受力情况。

③ 通过仿真试验得到:转速一定的情况下,花生荚果不同位置所受到的击打力大小不同,其中,花生荚果顶面受力最小,侧面受力最大;在受力位置一定的情况下,随着脱壳滚筒转速增加,每个位置所受到的击打力也会逐渐增大。