气力集排式变量排肥系统分层施肥量调节装置研制

2020-03-03杨庆璐王庆杰李洪文卢彩云于畅畅娄尚易王英博

杨庆璐,王庆杰,李洪文,何 进,卢彩云,于畅畅,娄尚易,王英博

·农业装备工程与机械化·

气力集排式变量排肥系统分层施肥量调节装置研制

杨庆璐,王庆杰※,李洪文,何 进,卢彩云,于畅畅,娄尚易,王英博

(1. 中国农业大学工学院,北京 100083;2. 农业农村部河北北部耕地保育农业科学观测实验站,北京 100083)

为提高分层施肥作业中肥料分配的精确性和稳定性,实现化肥按比例分层施用,该文设计了一种气力集排式变量排肥系统分层施肥量调节装置,通过理论分析与参数计算确定了分层施肥量调节装置关键部件的结构和基本工作参数。运用离散元法与计算流体动力学耦合仿真方法,选取拨齿旋转锥的转速、入口风速和施肥速率为试验因素,以各出肥口出肥量的变异系数为试验指标,进行二次旋转正交组合仿真试验,建立了试验指标与影响因素的回归模型。在旋转锥转速735 r/min、入口风速36 m/s、施肥速率0.42 kg/s、分肥比例1:2条件下,对分层施肥量调节装置进行了台架试验,试验结果表明,各出肥口出肥量变异系数均小于5.18%,分肥比例误差小于2.68%,与仿真试验优化所得结果相吻合,满足施肥作业要求。研究结果可为气力集排式排肥装置的设计与优化提供技术参考与理论支撑。

机械化;设计;气力集排式;变量施肥;肥量调节装置

0 引 言

肥料是保障粮食安全的战略物资,也是农业可持续发展的物质基础[1]。合理施肥,提高化肥和其它养分资源的利用率,不仅能够实现粮食优质、高产,而且也是实现生态环境保护目标的迫切需要[2-3]。目前中国玉米施肥仍以分期施肥为主,一般采用基肥和追肥相结合的方式[4-5],施肥量大,劳动效率低,难以满足现代化农业的发展。

肥料的机械化不等量分层深施技术,可一次完成施肥作业,不仅提高了作业效率,而且可使作物在不同生长时期接触到适量的肥料,增加作物产量,提高肥料利用率[6-8]。研究结果表明,施肥总量相同时,不同比例的分层施肥试验中种肥占比低于底肥时,对玉米生长有促进作用[9-10]。吴景贵等[11]通过田间试验发现,一次性肥料分层基施且上、下2层施肥量为1∶2时,完全可以替代分期施肥。

近年来,国内学者针对分层施肥设计了多种分层施肥器[6,12-13],其结构主要是在深松铲后方安装机械式分层施肥器,并在施肥器不同高度处开施肥孔。肥料从槽轮式排肥器排出后,依靠自身重力落入分层施肥器,通过调整施肥器的安装角度和施肥调整片工作长度,控制各层施肥量。此类施肥器存在各层肥料分配比例不精确,易发生堵塞等问题,且施肥器体积庞大,增加了机具作业阻力,也不能满足高速宽幅施肥机具对肥料远距离快速输送的要求。

目前,气力集排式的施肥方式在国外得到广泛应用[14]。气力集排式排肥系统为槽轮式排肥器稳定供肥、分配装置快速分肥、气力高速送肥的作业方式,其中分配装置是决定气力集排式排肥系统排肥性能的关键部件。Andrii等[15]研究了分配装置几何形状和工作条件对各行分配精度的影响,提出了在分配装置盖上增加锥形导流板的方法,提高分配精度。Bourges等[16]通过对分配装置中气固混合流的流动特性进行数值分析,得到气固混合流在分配装置中不发生堵塞的最小速度。Kumar等[17]通过改变进料速率和气流速度,对3种不同结构形状的分配装置进行分配性能对比试验,得出流线型分配装置分配效果最好。以上研究均针对各行定量均匀分配,不能满足分层施肥作业上、下2层施肥量不同的农艺要求。国内对气力集排式施肥器研究较少,尤其是有关分配装置参数对分肥性能影响的研究鲜见报道。

本文针对机械式分层施肥器体积大,易堵塞,肥料不能远距离快速输送,分层施肥量粗放,以及现有的气力集排式排肥器不能进行分层施肥量调节等问题,设计了一种气力集排式分层施肥量调节装置,可根据农艺要求,调整分层施肥铲上、下2层施肥量的比例,以期实现按比例精准稳定分层施肥作业,为气力集排式排肥装置的设计与优化提供技术参考和理论支撑。

1 结构与工作原理

1.1 气力集排式变量排肥系统结构与工作原理

气力集排式变量排肥系统包括送风装置、排肥装置(图5,6,9组成)、气-肥混合装置、施肥量调节装置、排肥管、直流电机、减速电机和肥料箱等,结构示意图如图1所示。

1.排肥管 2.波纹管 3.施肥量调节装置 4.直流电机 5.肥料箱 6.减速电机 7.送风装置 8.气-肥混合装置 9.外槽轮排肥器 10.气-肥输送管

气力集排式变量排肥系统工作时,减速电机驱动槽轮式排肥器定量供肥,送风装置产生的高速气流与肥料颗粒在气-肥混合装置中混合形成气-肥混合流,气-肥混合流经输送管道进入波纹管,形成均匀的气-肥混合流后进入施肥量调节装置,施肥量调节装置将相邻两出肥口的肥料按比例分配,相邻2出肥口分别对应分层施肥铲上、下2层排肥口,在分层施肥铲作用下,肥料在土壤中形成上、下2层,实现按比例分层施肥作业。

1.2 排肥系统施肥量调节装置结构与工作原理

施肥量调节装置结构如图2所示,主要包括波纹管、拨齿旋转锥、直流电机、肥量分配机构和出肥口等。

波纹管安装在施肥量调节装置入口下方,另一端与气-肥输送管道相连接;直流电机轴通过联轴器与旋转锥轴相连接,带动施肥量调节装置顶部的旋转锥旋转;旋转锥锥形斜面上设有拨齿,工作时旋转锥与拨齿一同旋转,在拨齿和锥形斜面作用下,肥料颗粒被强制均匀甩出至分配区域;4个扇形滑块通过螺栓安装在同一圆环上,圆环上设有调整手柄,可使圆环带动扇形滑块顺时针或逆时针旋转,调整扇形滑块位置,改变相邻两出肥口对应的分配区域大小(图2区域Ⅰ、Ⅱ),从而改变相邻两出肥口出肥量比例;扇形柱体为施肥量调节装置壳体的一部分,与扇形滑块间隔排列,4个扇形柱体将分配区域分成4部分,每部分对应2个相邻的出肥口(如图2中变量出肥口Ⅰ、Ⅱ),共8个出肥口。

1.波纹管 2.出肥口Ⅱ 3.扇形滑块 4.调整手柄 5.轴承座 6.轴承 7.联轴器 8.直流电机 9.电机轴 10.旋转锥轴 11.拨齿旋转锥 12.扇形柱体 13.出肥口Ⅰ 14.固定螺栓

1.Bellows 2.Fertilizer outletⅡ 3.Sector-slider 4.Adjusting handle 5.Bearing bracket 6.Bearing 7.Coupling 8.Direct current motor 9.Motor shaft 10.Rotary cone shaft 11.Rotary cone with push tooth 12.Sector cylinder 13.Fertilizer outlet Ⅰ 14.Fixing bolt

注:Ⅰ.出肥口Ⅰ分配区域 Ⅱ.出肥口Ⅱ分配区域。

Note: Ⅰ.Fertilizer outlet Ⅰ distribution area Ⅱ.Fertilizer outlet Ⅱ distribution area.

图2 施肥量调节装置结构示意图

Fig.2 Structural schematic diagram of fertilizer amount adjustment device

2 施肥量调节装置关键部件设计

2.1 施肥量调节装置中肥料颗粒群受力和运动规律分析

施肥量调节装置中肥料颗粒群由波纹管入口向上运动,在各个作用力的共同作用下,被分配至各个变量出肥口,对施肥量调节装置中肥料颗粒群的受力和运动规律进行理论分析,确定影响颗粒肥料运动轨迹和分布状态的因素条件。施肥量调节装置中肥料颗粒群受力及运动如图3所示。

注:θ为拨齿旋转锥锥角,(°);FR为气动推力,N;ρn为悬浮状态颗粒群的密度,kg·m-3;Tf为管壁阻力,N;ΔL为一段波纹管长度,mm;F0为气流对肥料颗粒的推力,N;F1为旋转锥斜面对肥料颗粒的作用力,N;F2为拨齿对肥料颗粒的作用力,N。

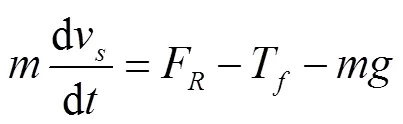

施肥量调节装置中Δ段悬浮颗粒群受到气动推力F和管壁阻力T的共同作用,气动推力F为

式中为绕流阻力系数;a为肥料颗粒迎流面积,m2;为空气密度,kg/m3;v为波纹管中气流速度,m/s;v为处肥料颗粒群速度,m/s。

管壁阻力T为

式中λ为阻力系数;为波纹管直径,m;ρ为悬浮状态颗粒群的密度,kg/m3;为波纹管的断面积,m2。

当肥料颗粒群在波纹管中运动时,根据牛顿第二定律,气动推力、管壁阻力和颗粒群重力之间满足

式中为Δ段颗粒群质量,kg;为重力加速度,m/s2;为排肥时间,s。

施肥量调节装置中颗粒群的运动微分方程为

由式(4)可知,影响施肥量调节装置中肥料颗粒运动及分布状态的因素有气流速度v、颗粒群速度v、波纹管直径、颗粒群密度ρ等。

气-肥混合流向上运动到达旋转锥位置,肥料颗粒与旋转锥和拨齿发生碰撞,旋转锥斜面对肥料颗粒产生作用力1,拨齿对肥料颗粒产生作用力2。分配区域的颗粒群在气动推力F、旋转锥斜面作用力1、拨齿作用力2、管壁阻力T和颗粒群重力的共同作用下,被分配至变量出肥口。

施肥量调节装置中扇形滑块的位置决定了相邻两出肥口分配区域面积的大小,影响相邻两出肥口出肥量的比例;拨齿旋转锥旋转速度和施肥量调节装置内部气压及风速,是影响肥料颗粒运动速度和轨迹,以及肥料颗粒在分配区域内分布状态的主要因素,影响肥料分配的稳定性和可靠性;施肥速率决定了单位时间内施肥量调节装置中肥料颗粒的数量,调节装置分配肥料颗粒时,气动推力应大于颗粒群的重力和管壁阻力,施肥速率增大施肥量调节装置内气压和风速也要相应增加。因此,施肥量调节装置结构参数、施肥速率、内部气压和风速对气-肥混合流的运动有重要影响。影响气-肥混合流运动的结构参数主要有扇形滑块的位置、旋转锥锥角、波纹管直径、拨齿旋转锥的转速;影响施肥量调节装置内部气压和风速的参数主要有装置内气流速度v、颗粒群密度ρ、施肥速率W。

2.2 施肥量调节装置基本参数

施肥量调节装置是气力集排式排肥系统的核心部件,其结构参数影响排肥系统分肥比例可靠性和各行排肥量稳定性[18-21]。根据玉米施肥量、机具幅宽、作业速度等,确定施肥量调节装置内气流的速度v、空气流量Q及气-肥混合流输送管道直径。

肥料颗粒的悬浮速度是施肥量调节装置设计的重要依据[22],决定了装置的入口风速。肥料颗粒为不规则球体,其在空气中自由悬浮速度0为

式中K为不规则形状修正系数;d为肥料颗粒平均粒径,m;ρ为肥料颗粒密度,kg/m3。

经前期预试验及查阅文献,K取1.2[23],取9.81 m/s2,d为3.38×10-3m,ρ为1 476 kg/m3,为1.293 kg/m3,取0.44[23]。计算得肥料颗粒的悬浮速度0为9.77 m/s,根据管道内气固两相输送经验,当管道有弯曲时,输送气流的速度v应是悬浮速度0的2.6~6.0倍[22-23],即v应大于25 m/s。

管道内气固两相输送的料气输送比为

式中为料气输送比,取2.9[23];W为单位时间颗粒肥输送质量,kg/s;W为单位时间气流质量,kg/s。

空气流量Q为

综合式(5)~(7),可得波纹管直径为

气力集排式施肥机幅宽为2.5 m,机具最大作业速度为10 km/h,玉米施肥量为250~500 kg/hm2[24-26],为适当提高变量排肥系统施肥量上限,增大系统的适用范围,满足极端情况下的超量施肥,将系统最大施肥量设计为600 kg/hm2,则单位时间颗粒肥输送质量W最大为0.42 kg/s,计算得波纹管直径为76 mm,空气流量Q为403 m3/h。

2.3 施肥量调节装置壳体设计

施肥量调节装置壳体的设计要尽量减少气-肥混合流在装置中产生涡流、紊流和出入口的急剧收缩,以避免引起气-肥混合流的离析、滞留现象[27]。因此,施肥量调节装置壳体的设计应尽量最小化漩涡区,本研究采用改变壳体内壁形状的方法减小局部损失,将装置入口与出口内壁设计为多段曲线形状,减少涡流。如图4所示。

注:D1为拨齿旋转锥直径,mm;D2为出肥口直径,mm;α为壳体扩散角的一半,(°)。

为保证肥料顺利排出8个出肥口截面积之和与入口截面积相等,变量出肥口直径2满足

计算得变量出肥口直径2为26.87 mm,取整为27 mm。

施肥量调节装置壳体局部损失系数计算公式为

式中为沿程损失系数;为微压计系数;1为拨齿旋转锥直径,mm;为壳体扩散角的一半,(°)。

设计施肥量调节装置壳体时应以减小局部损失系数为原则[28],由式(10)可知,壳体扩散角决定了其局部损失系数的大小,通过改变多段曲线弧度,改变扩散角度,调整壳体内壁形状,可降低局部损失,促进肥料顺利排出。

2.4 肥量分配机构设计

肥量分配机构主要包括扇形滑块、扇形柱体、圆环、调节手柄和螺栓等,如图5所示。螺栓穿过施肥量调节装置壳体上的U形槽,将扇形滑块固定在圆环上,圆环上设有手柄,可调整圆环上的螺栓在U形槽中的位置,从而调整扇形滑块的位置,改变相邻2出肥口的出肥量。施肥量调节装置壳体内腔分肥口处存在“排肥盲区”,扇形滑块与扇形柱体可占据一部分盲区空间,有助于减少壳体内的涡流,利于肥料顺利排出。

由图2可知,施肥量调节装置中相邻2个出肥口对应的分配区域面积决定了2个出肥口的出肥量,且2个出肥口出肥量的比例为2个分配区域面积的比值。由扇形面积的计算公式可知,2个扇形的面积之比等于2个扇形的圆心角之比,而扇形滑块的位置决定了分配区域扇形的夹角,因此扇形滑块位置可改变相邻2个出肥口的出肥比例。考虑到实际作业中土壤肥力不同、不同作物施肥要求不同,作物在分层施肥作业时,上下层施肥量比例需根据农艺要求进行调节,因此,本研究设计的施肥量调节装置分肥比例可由1:1~1:2任意调节。

1.圆环 2.出肥口 3.扇形滑块 4.U形槽 5.调整手柄 6.固定螺栓 7.扇形柱体

2.5 拨齿旋转锥设计

拨齿旋转锥安装在施肥量调节装置顶部,其作用是将气-肥混合流均匀稳定甩出至变量分配机构处,对于施肥量调节装置的分肥稳定性至关重要。

气-肥混合流与壁面碰撞时,一部分混合流会沿着出口方向流动,而另一部分会沿着混合流的反方向回弹,与刚进入的混合流产生碰撞,形成紊流,不利于肥料的分配和排出,因此,旋转锥的设计应尽量避免产生紊流。结合前期研究[29],当旋转锥的锥角为120°时,能有效避免紊流,且肥料分配的均匀性和稳定性最佳。为进一步提高旋转锥分肥稳定性,在旋转锥斜面上增加拨齿,并由直流电机带动旋转锥旋转,以旋转锥斜面引流、拨齿强制甩出相结合的方式,提高分肥速度和可靠性。拨齿随旋转锥旋转并将肥料颗粒碰撞甩出,为保证肥料颗粒的顺利甩出,拨齿长度应大于肥料颗粒的直径,经测量肥料颗粒的三轴尺寸均小于4 mm,因此拨齿长度1取为4 mm。拨齿旋转锥结构如图6所示。

注:L1为拨齿长度,mm。w为旋转锥转速,r·min-1。

3 施肥量调节装置分肥性能数值模拟

施肥量调节装置分肥性能是评价气力集排式排肥系统的关键指标。本研究采用计算流体力学和离散元法分别建立施肥量调节装置和肥料颗粒仿真模型进行耦合仿真试验,分析拨齿旋转锥转速、装置入口风速和施肥速率对施肥量调节装置中肥料颗粒运动的影响。

3.1 DEM-CFD耦合仿真模型与参数设定

3.1.1 DEM-CFD耦合仿真模型

计算流体力学和离散元法近年来广泛应用于农业工程等领域[30],DEM-CFD耦合仿真模拟能够准确模拟颗粒在复杂受力情况下的运动情况[31-32]。本研究选用EDEM 2019和ANSYS Fluent 18.2软件耦合对施肥量调节装置分配过程进行数值模拟。

施肥量调节装置中气流的运动为不可压缩流体的湍流运动,其运动遵循质量和动量守恒,采用标准-模型非稳态求解的Eulerian-Eulerian耦合算法,不仅能实现气流和肥料颗粒之间的动量和能量交换,还可以计算肥料颗粒对气流流动的影响;肥料颗粒群的运动可视为单粒运动的集合,利用离散元法描述颗粒之间的碰撞过程,遵循牛顿第二运动定律,考虑到肥料颗粒表面无粘附力,因此选用Hertz-Mindlin无滑移滚动摩擦模型。耦合时,EDEM和Fluent中2个仿真模型的时间步长和计算数据保存频率需呈整数倍匹配[28],因此设置EDEM中时间步长为5×10-5s,Fluent时间步长为5×10-3s,设置Fluent中步数为1 000步,最大迭代次数为50次,设置EDEM中肥料颗粒生成时间为前3 s,总仿真时间为5 s。拨齿旋转锥的旋转速度和旋转方向在两个软件的仿真模型中需保持一致,Fluent中选用Transient模拟计算,采用Mesh Motion模型模拟拨齿旋转锥的旋转,EDEM中给拨齿旋转锥添加Linear Rotation控制其转速和方向。

3.1.2 仿真模型参数设定

肥料颗粒的物理特性参数测定是进行仿真模拟的基础,本研究选用颗粒状复合肥(中国—阿拉伯化肥有限公司,N:P2O5:K2O为15:15:15)为研究对象,随机选取5组一定质量的肥料颗粒,利用细盐填充法进行颗粒密度的测定,取5组数据平均值,测得肥料颗粒的密度为1 476 kg/m3,再随机抽取50粒肥料颗粒,测量其三轴尺寸,测得平均三轴尺寸为3.686 mm×3.369 mm×3.076 mm,计算得到肥料颗粒的球形率为0.91,且有85%的肥料颗粒直径在2.8~3.9 mm之间,直径大小随机分布。因此,仿真模型中可以将肥料颗粒简化为直径为3.38 mm的球体。

经预试验和查阅文献,肥料颗粒和施肥量调节装置模型参数[24]如表1所示。

表1 模型参数

3.2 仿真试验设计

研究表明,玉米一次性分层施肥,上下层比例为1:2时可完全替代传统分期施肥[11],因此,仿真试验中以玉米分层施肥为例,将施肥量调节装置的分肥比例设为1:2。施肥量调节装置的结构参数、装置内风速、施肥速率等影响气-肥混合流的运动状态,进而影响肥料颗粒在装置内的运动特性,决定了施肥量调节装置分肥可靠性与稳定性。因此,为研究不同结构和作业参数对施肥量调节装置分肥性能的影响,以各出肥口出肥量的变异系数为试验指标,以拨齿旋转锥的转速、入口风速和施肥速率为试验因素,进行二次旋转正交组合试验。各因素的水平范围为:拨齿旋转锥的转速0~1 500 r/min;入口风速25~45 m/s;机具作业幅宽2.5 m,最大作业速度10 km/h,施肥量200~600 kg/hm2,则施肥速率为0.14~0.42 kg/s。将施肥量调节装置出肥口按出肥量分为2组1、2,出肥量少的一组对应分层施肥铲上层排肥口,另一组对应分层施肥铲下层排肥口,即图2中出肥口Ⅱ和与其间隔排列的另外3个出肥口为1组,剩余的4个出肥口为2组。

施肥量调节装置各出肥口出肥量测试方法如图7所示,EDEM后处理阶段,在出肥口处添加Total Mass Sensor,统计各出肥口处的肥料质量,通过变异系数公式计算各因素水平组合下1、2组的出肥量变异系数。

各组施肥量变异系数C为:

其中

图7 各出肥口质量传感器位置示意图

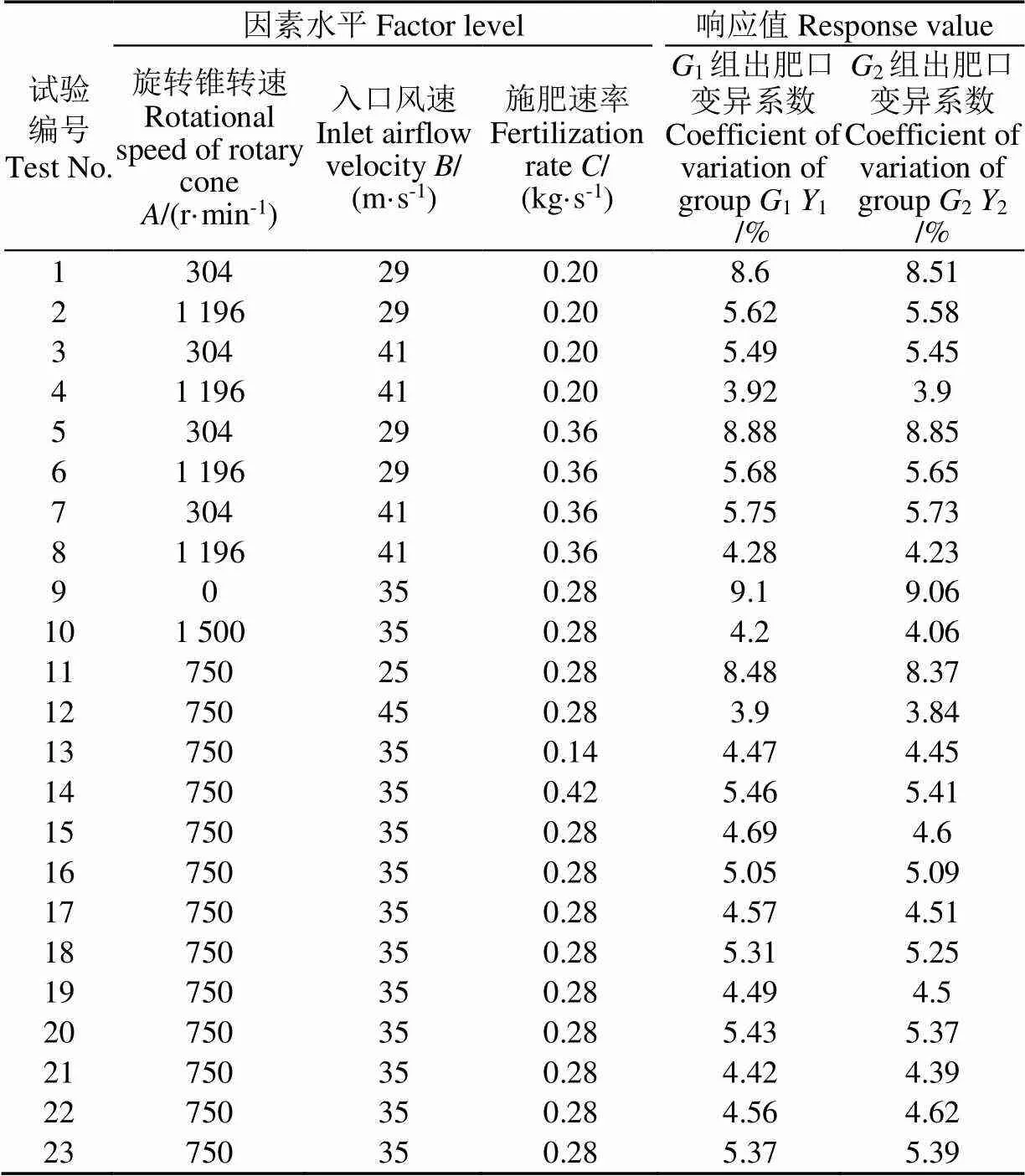

通过仿真试验,对影响2组出肥口出肥量变异系数的因素进行显著性分析,并根据实际需求对各参数组合进行优化。试验因素水平及编码如表2所示,试验方案与试验结果如表3所示。

表2 试验因素水平及其编码表

注:中心点的试验次数为9次。

Note: Number of tests for the center point is 9 times.

3.3 仿真试验结果与分析

3.3.1 试验结果分析与回归模型建立

利用Design Expert对仿真试验结果进行二次回归分析,并进行多元回归拟合[33],得到1组出肥口变异系数1和2组出肥口变异系数2及2个试验指标的回归方程,并检验其显著性。

表3 试验方案与试验结果

1)1组出肥口出肥量变异系数

通过对仿真试验数据的分析和拟合,1组出肥口出肥量变异系数1方差分析如表4所示。由表4可知,试验整体模型极显著(<0.01),线性主效应项中旋转锥转速和入口风速对试验指标1组出肥口出肥量变异系数1影响极显著(<0.01),二次主效应项中旋转锥转速和入口风速的二次项对试验指标影响极显著(<0.01),交互项中旋转锥转速和入口风速的交互项对试验指标影响显著(0.01<<0.05),线性主效应项中施肥速率对试验指标影响较显著(0.05<<0.1),其他各项不显著,各因素对1组出肥口出肥量变异系数影响的主次顺序是>>。将不显著交互项和二次主效应项的回归平方和、自由度并入残差项,剔除不显著因素,再次进行方差分析,结果如表4所示。得到各因素水平对1组出肥口出肥量变异系数1影响的回归方程为

1=35.705 22−0.012 819−1.251 33+

2.308 97+1.480 21×10-4(13)

3.180 81×10-62+0.013 2922

对上述回归方程进行失拟性检验,如表4所示,其中失拟项=0.873 6,不显著(>0.1),表明不存在影响试验指标的其他因素水平存在,且试验指标与试验因素存在显著的二次关系,试验分析结果合理。

表4 G1、G2组出肥口出肥量变异系数方差分析表

注:“/”后数字为剔除不显著因素后方差分析结果,“***”表示极显著(<0.01);“**”表示显著(0.01<<0.05);“*”表示较显著(0.05<<0.1)。

Note: Numbers under “/” are variance analysis results after rejected no significant factors. “***” means highly significant (<0.01), “**” means very significant (0.01<<0.05), “*” means significant (0.05<<0.1).

2)2组出肥口出肥量变异系数

通过对仿真试验数据的分析和拟合,2组出肥口出肥量变异系数2方差分析如表4所示。由表4可知,试验整体模型为极显著(<0.01),线性主效应项中旋转锥转速和入口风速对试验指标2组出肥口出肥量变异系数2影响极显著(<0.01),二次主效应项中旋转锥转速和入口风速的二次项对试验指标影响极显著(<0.01),交互项中旋转锥转速和入口风速的交互项对试验指标影响显著(0.01<<0.05),线性主效应项中施肥速率对试验指标影响较显著(0.05<<0.1),其他各项不显著,各因素对1组出肥口出肥量变异系数影响的主次顺序是>>。将不显著交互项和二次主效应项的回归平方和、自由度并入残差项,剔除不显著因素,再次进行方差分析,结果如表4所示。得到各因素水平对2组出肥口出肥量变异系数2影响的回归方程为

2=34.939 35−0.012 603−1.214 73+

2.317 37+1.451 93×10-4+(14)

3.088 86×10-62+0.012 8252

对上述回归方程进行失拟性检验,如表4所示,其中失拟项=0.843 7,不显著(>0.1),表明不存在影响试验指标的其他因素水平存在,且试验指标与试验因素存在显著的二次关系,试验分析结果合理。

3.3.2 响应曲面分析

利用Design Expert对仿真试验数据进行分析处理,得出旋转锥转速、入口风速和施肥速率之间的交互因素对1、2组出肥口出肥量变异系数的影响效应响应曲面,如图8所示。

图8 G1、G2组出肥口出肥量变异系数双因素响应曲面

施肥速率为0.28 kg/s时,旋转锥转速和入口风速对1组出肥口出肥量变异系数1的交互影响如图8a所示。当旋转锥转速一定时,入口风速与1组出肥口出肥量变异系数呈负相关,较优的入口风速范围为31.5~41 m/s;当入口风速一定时,旋转锥的转速与1组出肥口出肥量变异系数呈负相关,较优的旋转锥转速范围为450~1 196 r/min。2个交互项中旋转锥转速为影响试验指标的主要因素。

施肥速率为0.28 kg/s时,旋转锥转速和入口风速对2组出肥口出肥量变异系数2的交互影响如图8b所示。当旋转锥转速一定时,入口风速与2组出肥口出肥量变异系数呈负相关,较优的入口风速范围为31~41 m/s;当入口风速一定时,旋转锥的转速与2组出肥口出肥量变异系数呈负相关,较优的旋转锥转速范围为440~1 196 r/min。2个交互项中旋转锥转速为影响试验指标的主要因素。

为获得施肥量调节装置较优分肥性能的作业参数,利用Design Expert的优化模块对2个回归模型进行优化求解,根据施肥量调节装置的实际作业条件和工作要求,选择目标函数的约束条件。

目标函数及约束条件为

根据约束条件,对目标函数进行优化求解,得到多种优化后的参数组合,结合实际施肥作业的农艺要求,从中选取较优的参数组合:旋转锥转速为735~1 196 r/min,入口风速为36~41 m/s,施肥速率为0.14~0.42 kg/s时,1、2组出肥口出肥量变异系数范围为3.7%~4.9%。

4 试验验证

基于优化设计和仿真分析,加工了施肥量调节装置,在农业农村部保护性耕作研究中心气力排肥器性能试验台上进行试验验证,试验装置如图9所示。

1.送风装置 2.气-肥混合装置 3.外槽轮排肥器 4.肥料箱 5.直流电机 6.施肥量调节装置 7.波纹管 8.排肥管

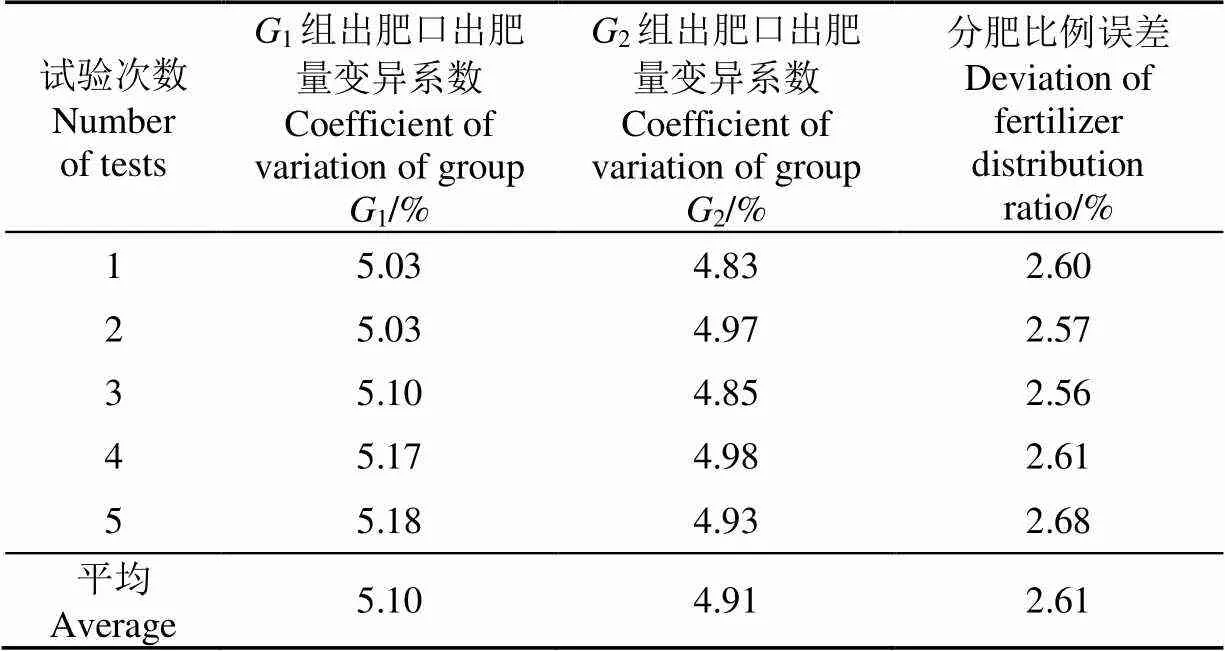

为验证装置在高速大施肥量条件下施肥量调节装置的分肥性能,旋转锥转速、入口风速均选取正交试验结果中相对较差的水平[24],即旋转锥转速为735 r/min,入口风速为36 m/s,施肥速率为0.42 kg/s,分肥比例为1:2。试验材料为仿真试验中所用的颗粒复合肥。

为提高供肥装置供肥稳定性,肥箱中加入5 kg颗粒复合肥,首先对外槽轮式供肥器进行标定试验,调整供肥装置减速电机转速,使供肥速率约为0.42 kg/s。调整旋转锥转速为735 r/min、风机风速为36 m/s,调整扇形滑块位置至分肥比例为1:2处,试验供肥时间为3 s,直至所有肥料均排出后关闭旋转锥电机和风机,收集称量各出肥口出肥量,进行统计整理并分析计算,试验重复5次,取均值。试验中由于供肥装置外槽轮排肥器供肥稳定性的影响,施肥速率不能严格控制在某一精确值,因此试验中施肥速率为0.42 kg/s的近似值,因试验指标为两组出肥口出肥量变异系数和分肥比例,施肥速率的微小波动对试验指标影响较小,可忽略不计[29]。试验结果如表5所示。

表5 试验结果

由表5可知,试验所得1组出肥口出肥量平均变异系数为5.10%,2组出肥口出肥量平均变异系数为4.91%,分肥比例的平均误差为2.61%,与仿真试验结果一致。

试验结果表明:旋转锥转速为735 r/min,入口风速为36 m/s,施肥速率为0.42 kg/s,分肥比例为1∶2时,各出肥口出肥量变异系数均小于5.18%,分肥比例误差均小于2.68%,施肥量调节装置分肥准确性和稳定性满足施肥要求,与优化所得结果相吻合,表明相关优化参数组合合理,实现了变量分肥作业。

5 结 论

1)为提高分层施肥作业中肥料的精确稳定分配,设计了一种气力集排式分层施肥量调节装置,可实现按比例精准稳定分肥作业。主要针对施肥量调节装置壳体、变量分配机构和旋转锥进行了结构设计及理论分析,确定了输送管道直径为76 mm,入口风速大于25 m/s,施肥速率范围为0.14~0.42 kg/s。

2)选取拨齿旋转锥的转速、入口风速和施肥速率为试验因素,以各出肥口出肥量的变异系数为试验指标,进行二次旋转正交组合仿真试验,建立了试验指标与影响因素的回归模型。结果表明:拨齿旋转锥的转速和入口风速对各出肥口出肥量变异系数有显著影响。当旋转锥转速为735~1 196 r/min,入口风速为36~41 m/s,施肥速率为0.14~0.42 kg/s,分肥比例为1∶2时,各出肥口出肥量变异系数范围为3.7%~4.9%,满足设计要求。

3)旋转锥转速为735 r/min,入口风速为36 m/s,施肥速率为0.42 kg/s,分肥比例为1∶2条件下,对施肥量调节装置进行了台架试验,试验结果表明:各出肥口出肥量变异系数均小于5.18%,分肥比例误差均小于2.68%,与仿真试验优化所得结果相吻合,满足施肥作业要求。

[1]赵秉强,张福锁,廖宗文,等. 我国新型肥料发展战略研究[J]. 植物营养与肥料学报,2004,10(5):536-545.

Zhao Bingqiang, Zhang Fusuo, Liao Zongwen, et al. Research on development strategies of fertilizer in China[J]. Plant Nutrition and Fertilizer Science, 2004, 10(5): 536-545.(in Chinese with English abstract)

[2]张福锁,陈新平,马文奇. “现代农业”时代谈化肥[J]. 磷肥与复肥,2003,18(1):1-3.

Zhang Fusuo, Chen Xinping, Ma Wenqi. Discussion on fertilizer in an era of modern agriculture[J]. Phosphate & Compound Fertilizer, 2003, 18(1): 1-3.(in Chinese with English abstract)

[3]李庆逵,朱兆良,于天仁. 中国农业持续发展中的肥料问题[M]. 南昌:江西科学技术出版社,1998.

[4]赵飞燕,吴秋平,韩燕. 不同施肥方式对玉米生长及产量的影响[J]. 山西农业科学,2018,46(10):1668-1670,1698.

Zhao Feiyan, Wu Qiuping, Han Yan. Effects of different fertilization methods on growth and yield of maize[J]. Journal of Shanxi Agricultural Sciences, 2018, 46(10): 1668-1670, 1698.(in Chinese with English abstract)

[5]杨继承. 玉米高产高效施肥技术要点[J]. 吉林农业,2017(24):78.

Yang Jicheng. Key points of high yield and high efficiency fertilization technology for corn[J]. Agriculture of Jilin, 2017(24): 78. (in Chinese with English abstract)

[6]王云霞,梁志杰,崔涛,等. 玉米分层施肥器结构设计与试验[J]. 农业机械学报,2016,47(S1):163-169.

Wang Yunxia, Liang Zhijie, Cui Tao, et al. Calibration method of contact characteristic parameters for corn seeds based on EDEM[J]. Transactions of the Chinese Society for Agricultural Engineering, 2016, 47(S1): 163-169. (in Chinese with English abstract)

[7]邹忠君,孙艳华. 玉米一次性分层缓释施肥技术试验研究[J]. 农学学报,2011,1(6):6-9.

Zou Zhongjun, Sun Yanhua. A test on slow-release fertilizer one-time stratification application technique in maize[J]. Journal of Agriculture, 2011, 1(6): 6-9. (in Chinese with English abstract)

[8]王秀,赵四申,高清海,等. 夏玉米免耕播种不同机械施肥方式的生态及经济效益分析[J]. 河北农业大学学报,2000,23(1):85-87.

Wang Xiu, Zhao Sishen, Gao Qinghai, et al. The ecological and economic analysis of mechanical adding fertilizer in zero tillage corn seeding[J]. Journal of Agricultural University of Hebei, 2000, 23(1): 85-87. (in Chinese with English abstract)

[9]李陶,杨殿鑫. 不同分层施肥深度与施肥比例对玉米产量性状的影响[J]. 现代化农业,2016(11):17-18.

Li Tao, Yang Dianxin. Effects of different layered fertilizer depth and fertilizer ratio on maize yield characters[J]. Modernizing Agriculture, 2016(11): 17-18. (in Chinese with English abstract)

[10]王法政,董雅茹,杨克军. 低湿耕地玉米分层配比施肥的研究[J]. 黑龙江八一农垦大学学报,1993,7(2):10-14.

Wang Fazheng, Dong Yaru, Yang Kejun. Studies on the fertilizer practice of corn used layer by layer manuring and according to fertilizer ratio in low damp land[J]. Journal of Heilongjiang Bayi Agricultural University, 1993, 7(2): 10-14. (in Chinese with English abstract)

[11]吴景贵,任成礼,代静玉,等. 玉米一次性分层施肥技术研究[J]. 土壤肥料,1995(1):29-32.

Wu Jinggui, Ren Chengli, Dai Jingyu, et al. Study on one-time stratified fertilization technology for maize[J]. Soils and Fertilizers, 1995(1): 29-32. (in Chinese with English abstract)

[12]赵金,张晋国. 玉米深松全层施肥精量播种机关键部件的设计[J]. 农机化研究,2012,34(5):83-85,90.

Zhao Jin, Zhang Jinguo. The design of the key components of precise planter with subsoil and whole layer fertilization[J]. Journal of Agricultural Mechanization Research, 2012, 34(5): 83-85, 90. (in Chinese with English abstract)

[13]刘进宝,赵岩,郑炫,等. 2FQ-5多层施肥机的设计与试验[J]. 甘肃农业大学学报,2017,52(3):140-147.

Liu Jinbao, Zhao Yan, Zheng Xuan, et al. Design and experiment of 2FQ-5 multilayer fertilizer machine[J]. Journal of Gansu Agricultural University, 2017, 52(3): 140-147. (in Chinese with English abstract)

[14]雷小龙,李蒙良,张黎骅,等. 颗粒化肥水平气送式螺旋组合可调定量供肥装置设计与试验[J]. 农业工程学报,2018,34(19):9-18.

Lei Xiaolong, Li Mengliang, Zhang Lihua, et al. Design and experiment of horizontal pneumatic screw combination adjustable quantitative fertilizer feeding device for granular fertilizer[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(19): 9-18. (in Chinese with English abstract)

[15]Andrii Yatskul, Jean-Pierre Lemiere, Frederic Cointault. Influence of the divider head functioning conditions and geometry on the seed’s distribution accuracy of the air-seeder[J]. Biosystems Engineering, 2017(161): 120-134.

[16]Bourges G, Medina M. Air-seeds flow analysis in a distributor head of an “air drill” seeder[J]. Acta Horticulturae, 2013(1008): 259-264.

[17]Kumar V J F, Durairaj C D. Influence of head geometry on the distributive performance of air-assisted seed drills[J]. Journal of Agricultural Engineering Research, 2000, 75(1): 81-95.

[18]雷小龙,廖宜涛,丛锦玲,等. 油菜小麦兼用气送式直播机集排器参数优化与试验[J]. 农业工程学报,2018,34(12):16-26.

Lei Xiaolong, Liao Yitao, Cong Jinling, et al. Parameter optimization and experiment of air-assisted centralized seed-metering device of direct seeding machine for rape and wheat[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(12): 16-26. (in Chinese with English abstract)

[19]谢宇峰,许剑平,梁玉成. 高速宽幅气送式集排精量播种施肥机的研制[J]. 农业科技与装备,2013(5):19-21.

Xie Yufeng, Xu Jianping, Liang Yucheng. Design of high-speed broad width pneumatic conveying concentration feeding precision seeding and fertilizing machine[J]. Agricultural Science & Technology and Equipment, 2013(5): 19-21. (in Chinese with English abstract)

[20]李中华,王德成,刘贵林,等. 气流分配式排种器CFD模拟与改进[J]. 农业机械学报,2009,40(3):64-68.

Li Zhonghua, Wang Decheng, Liu Guilin, et al. CFD simulation and improvement of air-stream distributive metering device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(3): 64-68. (in Chinese with English abstract)

[21]Frye L, Peukert W. Identification of material specific attrition mechanisms for polymers in dilute phase pneumatic conveying[J]. Chemical Engineering and Processing, 2005, 44(2): 175-185.

[22]戴亿政,罗锡文,王在满,等. 气力集排式水稻分种器设计与试验[J]. 农业工程学报,2016,32(24):36-42.

Dai Yizheng, Luo Xiwen, Wang Zaiman, et al. Design and experiment of rice pneumatic centralized seed distributor[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(24): 36-42. (in Chinese with English abstract)

[23]杨伦,谢一华. 气力输送工程[M]. 北京:机械工业出版社,2006.

[24]刘正道,王庆杰,刘春鸽,等. 腔盘式精量穴施肥装置设计与试验[J]. 农业机械学报,2018,49(10):137-144,355.

Liu Zhengdao, Wang Qingjie, Liu Chunge, et al. Design and experiment of precision hole-fertilizing apparatus with notched plate[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(10): 137-144, 355. (in Chinese with English abstract)

[25]陈艳萍,肖尧,孔令杰,等. 缓释肥施用量对超高产夏玉米氮素积累分配的影响[J]. 中国农学通报,2015,31(27):34-40.

Chen Yanping, Xiao Yao, Kong Lingjie, et al. Effects of slow-release fertilizer treatments on nitrogen accumulation and distribution of super-high yield summer maize[J]. Chinese Agricultural Science Bulletin, 2015, 31(27): 34-40. (in Chinese with English abstract)

[26]陈国清,肖尧,景立权,等. 不同缓释肥水平对超高产夏玉米产量及群体质量的影响[J]. 中国农学通报,2014,30(30):182-187.

Chen Guoqing, Xiao Yao, Jing Liquan, et al. Effects of slow-release fertilizer treatments on yield and population quality of super-high yield summer maize[J]. Chinese Agricultural Science Bulletin, 2014, 30(30): 182-187. (in Chinese with English abstract)

[27]秦军伟,张晓辉,姜忠爱. 集中式排种系统中分配器的设计计算[J]. 农业装备技术,2004(6):37-38.

Qin Junwei, Zhang Xiaohui, Jiang Zhongai. Design and calculation of the allotter in the central-type drill system[J]. Agricultural Equipment & Technology, 2004(6): 37-38. (in Chinese with English abstract)

[28]邹翌,郝向泽,何瑞银. 基于EDEM-Fluent耦合的气流分配式排种器数值模拟与试验[J]. 华南农业大学学报,2017,38(4):110-116.

Zou Yi, Hao Xiangze, He Ruiyin. Numerical simulation and experiment of air distribution seed-metering device based on coupled EDEM-Fluent[J]. Journal of South China Agricultural University, 2017, 38(4): 110-116. (in Chinese with English abstract)

[29]杨庆璐,李子涵,李洪文,等. 基于CFD-DEM的集排式分肥装置颗粒运动数值分析[J]. 农业机械学报,2019,50(8):81-89.

Yang Qinglu, Li Zihan, Li Hongwen, et al. Numerical analysis of particle motion in pneumatic centralized fertilizer distribution device based on CFD-DEM[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(8): 81-89. (in Chinese with English abstract)

[30]高筱钧,徐杨,杨丽,等. 基于DEM-CFD耦合的文丘里供种管供种均匀性仿真与试验[J]. 农业机械学报,2018,49(S1):92-100.

Gao Xiaojun, Xu Yang, Yang Li, et al. Simulation and experiment of uniformity of venturi feeding tube based on DEM-CFD coupling[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(S1): 92-100. (in Chinese with English abstract)

[31]丁力,杨丽,张东兴,等. 基于DEM-CFD的玉米气吸式排种器种盘设计与试验[J]. 农业机械学报,2019,50(5):50-60.

Ding Li, Yang Li, Zhang Dongxing, et al. Design and experiment of seed plate of corn air suction seed metering device based on DEM-CFD[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(5): 50-60. (in Chinese with English abstract)

[32]赖庆辉,高筱钧,张智泓. 三七气吸滚筒式排种器充种性能模拟与试验[J]. 农业机械学报,2016,47(5):27-37.

Lai Qinghui, Gao Xiaojun, Zhang Zhihong. Simulation and experiment of seed-filling performance of pneumatic cylinder seed-metering device for panax notoginseng[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(5): 27-37. (in Chinese with English abstract)

[33]王英博,荣高,李洪文,等. 立式驱动浅旋耙设计与参数优化[J]. 农业工程学报,2019,35(9):38-47.

Wang Yingbo, Rong Gao, Li Hongwen, et al. Design and parameter optimization of vertical driving-type surface rotary tillage machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(9): 38-47. (in Chinese with English abstract)

Development of layered fertilizer amount adjustment device of pneumatic centralized variable fertilizer system

Yang Qinglu, Wang Qingjie※, Li Hongwen, He Jin, Lu Caiyun, Yu Changchang, Lou Shangyi, Wang Yingbo

(1.,,100083,; 2.,,100083)

Fertilizer is essential to safeguard food security, and rationalizing fertilization and improving fertilizer use efficiency can reduce its detrimental impact on environment and sustain agriculture production. Current corn fertilization in China is largely growth stage-based with a base fertilization coupled with a number of topdressings. This is inefficient in fertilizer use and labor-intensive, difficult to meet the requirements for sustainable agriculture. Delivering the fertilizer to the location in soil where the crop mostly demands for is a technology to effectively improve fertilizer use efficiency and increase crop yield. In this paper we present a pneumatic centralized device to stratifying fertilizer in soil based on the demand of crop roots. The structure and working parameters of the key components in the device were calculated theoretically; the diameter of the conveying pipe in the device was 76 mm, the inlet airflow velocity should be higher than 25 m/s, and the distribution ratio of the fertilizer can be adjusted arbitrarily from 1:1 to 1:2. The performance of the device was analyzed using the discrete element method coupled with the computational fluid dynamics by taking the rotational speed of the rotary cone (), the inlet airflow velocity () and the fertilization velocity () as determinants, and the coefficient of variation (CV) of the fertilizer amount at each fertilizer outlet as an performance index. A quadratic-regression rotation orthogonal simulation test was used to link the performance index to the determinants. The results showed that both rotational speed of the rotating cone and the inlet airflow velocity had a significant effect on the CV. When rotational speed of the rotary cone was 735-1 196 r/min, the inlet airflow velocity was 36-41 m/s, the fertilization velocity was 0.14-0.42 kg/s and the distribution ratio was 1:2, the associated CV at different fertilizer outlets varied from 3.7% to 4.9%. The influence of all determinants on the CV was ranked in the order of>>. Bench test of the device was conducted in the Conservation Tillage Research Center of the Ministry of Agriculture and Rural Areas, with rotational speed of the rotary cone being 735 r/min, the inlet airflow velocity being 36 m/s, the fertilization rate being 0.42 kg/s and the distribution ratio being 1:2. The results showed that the CV was less than 5.18% and the deviation of the distribution ratio was less than 2.68%, consistent with the results obtained from simulation and meeting the requirements for fertilization operation. This work provides a new technology with theoretical support to optimize pneumatic centralized device for stratifying fertilizers into soil.

mechanization; design; pneumatic centralized; variable fertilizer; fertilizer amount adjustment device

杨庆璐,王庆杰,李洪文,何 进,卢彩云,于畅畅,娄尚易,王英博. 气力集排式变量排肥系统分层施肥量调节装置研制[J]. 农业工程学报,2020,36(1):1-10.doi:10.11975/j.issn.1002-6819.2020.01.001 http://www.tcsae.org

Yang Qinglu, Wang Qingjie, Li Hongwen, He Jin, Lu Caiyun, Yu Changchang, Lou Shangyi, Wang Yingbo. Development of layered fertilizer amount adjustment device of pneumatic centralized variable fertilizer system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(1): 1-10. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.01.001 http://www.tcsae.org

2019-09-28

2019-11-25

国家重点研发计划项目( 2016YFD0200600)

杨庆璐,博士生,主要从事保护性耕作技术与装备研究。Email:yangqinglu@cau.edu.cn

王庆杰,教授,博士生导师,主要从事保护性耕作技术与装备研究。Email:wangqingjie@cau.edu.cn

10.11975/j.issn.1002-6819.2020.01.001

S224.21

A

1002-6819(2020)-01-0001-10