复杂矿井通风网络可视化动态解算及预警技术

2020-02-28谈国文

谈国文

(1.瓦斯灾害监控与应急技术国家重点实验室, 重庆 400037; 2.中煤科工集团重庆研究院有限公司, 重庆 400037)

0 引言

矿井通风系统是矿井生产系统的重要组成部分,对矿井安全生产具有举足轻重的作用[1-3]。自1953年Scott和Hinsley首次使用计算机解决通风网络问题以来,通风网络解算、分析及绘图软件得到了深入研究和开发,如国外的Avwine,Ventsim,Mivendes等软件[4-6],国内的MVENT通风网络解算软件、通风安全管理软件、矿井通风仿真系统、矿井通风管理系统、智能通风系统等[2,6-9]。上述软件大多只侧重于静态通风网络解算、角联分支判识或通风系统管理等,不能对全矿井通风网络进行实时监控和评价。

我国西南地区的矿井大多存在煤层倾角大、地质构造复杂、矿井开采时间长等情况。针对该类复杂矿井,采用传统的通风网络人工分析方法和通风网络解算软件存在工作量大、效率低、错误率高、解算不全面等问题,不能实时、全面掌握井下各巷道的通风安全状况,难以保证矿井通风可靠性[3,10-11]。本文以重庆能投渝新能源有限公司南桐煤矿通风系统为研究对象,根据其复杂特征,研究了通风网络可视化动态解算及预警技术,以及时、全面、方便地进行通风网络分析和管理,有效支撑矿井安全、高效生产。

1 矿井通风系统情况

南桐煤矿为生产矿井,始建于1938年。通过技术改造,矿井设计生产能力达120万t/a,主要开采二叠系上统龙潭组K1,K2,K3煤层。矿井采用两翼(南翼、北翼)对角抽出式通风,共布置8个进风井、2个回风井。采煤和掘进工作面分别采用常规的“U”型通风方式和局部通风机压入式供风方式。矿井为典型的大倾角、复杂老矿井,通风管理面临如下复杂情况[10-12]。

(1) 赋存条件方面,煤层倾角大(南翼煤层倾角为32~45°)、厚度薄及中厚(3层煤分别厚1.6,0.9,2.9 m)、层间距近(煤层平均间距分别为24.6,14.4 m)、瓦斯含量大(最大为27.8 m3/t)、地质构造复杂(断层复杂程度为Ⅲb类),增加了通风隐患发生概率。

(2) 开拓开采方面,矿井开采水平划分多(8个水平)、采区分布多(目前开采的七水平分为15个采区)、开采时间长(近80 a)、采掘工作面多(同期作业工作面一般为20多个),工作面采用跨采区、跨上山、跨石门、连续推进开采的方式进行布置,增加了通风网络结构复杂性和变化频度。

(3) 其他灾害危险方面,矿井为热害矿井,各煤层均具有煤尘爆炸危险和自燃倾向。

2 矿井通风网络可视化动态解算及预警技术

2.1 通风网络动态解算模型及方法

2.1.1 解算模型[3,6,11]

对于节点而言,流入风量与流出风量代数和为零。对于回路而言,通风网络中任意回路或网孔中的风流遵守能量守恒:当回路中没有通风动力时,沿回路方向通风阻力的代数和为零;当通风网络中有通风动力时,任一回路中各分支通风阻力沿回路方向的代数和恒等于沿回路方向通风动力之和,即

∑hj=∑pj

(1)

式中:hj为回路中分支j的通风阻力,Pa;pj为回路中分支j的通风动力,包括自然风压和机械风压,Pa。

基于上述原理,在非稳定条件下,将巷道中风流视为一维流体流动,根据回路风压平衡定律,得巷道i内的空气流动方程:

(2)

式中:ρi为巷道i内空气密度,kg/m3;Li为巷道i的长度,m;vi为巷道i内空气速度,m/s;t为时间,s;Hi为巷道i的通风阻力,Pa;Ri为巷道i的摩擦风阻,N·s2/m8;Qi为巷道i的风量,m3/s;g为重力加速度,9.8 m/s2;Zi为巷道i两端高程差,m;hfi为巷道i上安装的通风机压力,Pa。

令巷道i的惯性系数Ki=ρiLi/Ai,其中Ai为巷道i断面面积,得一维流体动量方程:

(3)

(4)

式中n为巷道数。

2.1.2 通风监测传感器部署

通风网络中,风速、风压传感器应安设在矿井、采区的主要进回风巷及关键用风点,监测所在位置风流状态变化,利用网络解算,求解出其他巷道的通风状况。

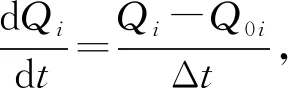

采煤工作面在进回风巷安装风速传感器和风压传感器,其中风压传感器用硅胶管相连,分别监测工作面风量和风压。掘进工作面在回风巷安装风速传感器,监测工作面风量;在风门内外侧分别安设静压管,用胶皮管连接至风压传感器,监测风门两侧的风压。工作面传感器布置如图1所示,F为风速传感器,FY为风压传感器。

(a) 采煤工作面

(b) 掘进工作面

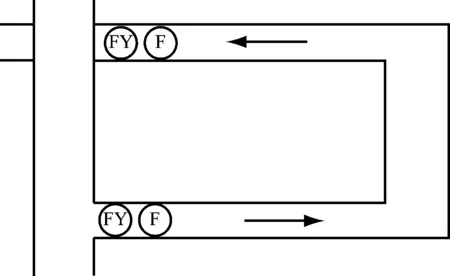

在重要的采区进回风巷分叉口上风侧安装风速传感器,如图2所示,以及时掌握采区局部风速、风量变化,为该区域通风网络解算提供实时数据。

图2 关键通风巷道传感器布置Fig.2 Sensor distribution in key ventilation roadways

南桐煤矿由于通风系统结构复杂,在南翼及北翼的总进风巷、总回风巷、采区进风巷、采区回风巷及各用风地点共安装40多台风速传感器、10多台风压传感器,全面监测关键位置通风参数。

2.1.3 巷道实时风速修正

风速传感器监测值是所处巷道断面中的点风速,与巷道断面平均风速存在差异,因此需对实时监测风速进行修正,将其换算为断面平均风速,再乘以巷道断面面积得到巷道实时风量。

首先测得巷道断面中心位置最大风速,根据以下经验公式计算断面中心平均风速:

(5)

然后计算风速传感器监测值与断面中心平均风速的关联系数:

(6)

最后根据关联系数和传感器监测值,修正得到巷道断面平均风速。

2.1.4 动态解算方法及服务

根据回路法,在南桐煤矿通风网络解算中将安装主要通风机的巷道设为风机巷道,利用通风机性能曲线参与解算;将安设风速传感器的巷道设为风量监测巷道,利用根据风速实时监测值计算出的风量参与解算;将安设风压传感器的巷道设为阻力监测巷道,利用风压实时监测值作为分支通风阻力参与解算;其他巷道设为普通巷道,利用测定的通风阻力参数,根据解算模型进行求解[3,13]。在进行回路生成时,风机巷道、风量监测巷道和阻力监测巷道作为独立分支处理。

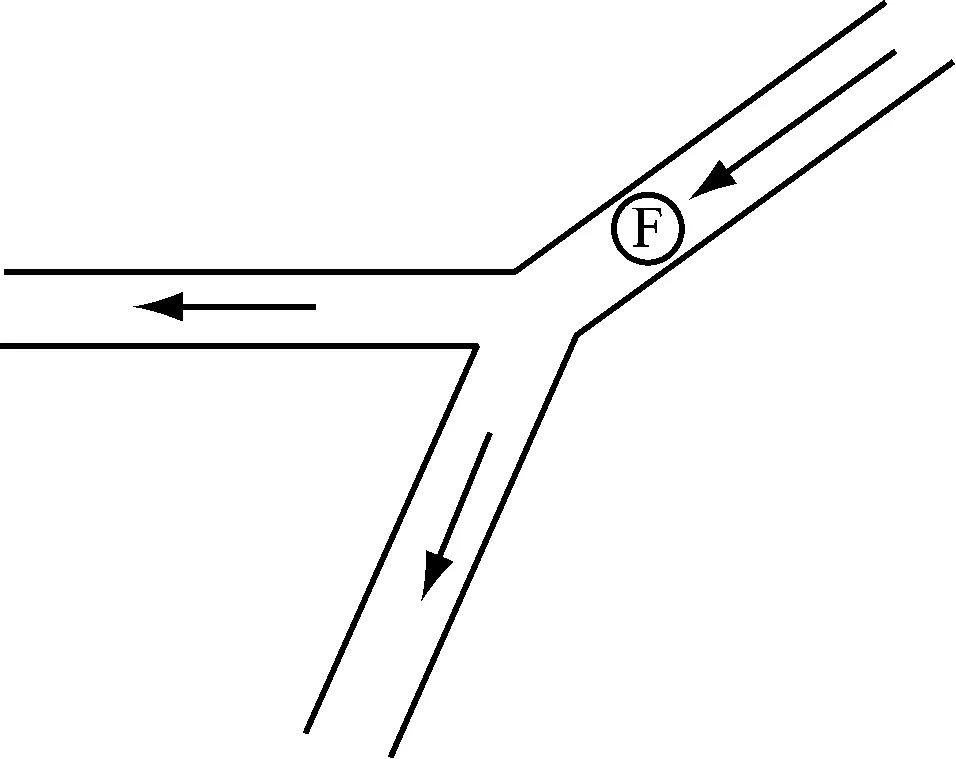

基于通风网络动态解算方法,开发后台解算服务,界面如图3所示。程序启动后第1次解算应采用静态解算方式解算通风网络中各分支风量,解算结果作为下一迭代过程中各巷道分支的初始风量。之后按照设定频率提取传感器监测数据,进行网络迭代解算。

2.2 矿井通风阻力参数测定

为了建立真实可靠的通风网络解算初始模型,需对矿井主要通风巷道进行通风阻力参数测定,主要依据MT/T 440—2008《矿井通风阻力测定方法》、MT/T 635—1996《矿井巷道通风摩擦阻力系数测定方法》进行。

由于矿井赋存条件复杂、开采时间长,且存在风量微小、断面异形等复杂情况,为提高测定精度、简化测定工作,采用体积小、质量轻的CFD15型高精度风速仪(量程为0.1~15 m/s、精度为0.01 m/s、误差为2%)、CPD120型高精度气压仪(量程为700~1 200 hPa,精度为1 Pa,误差为0.01% F.S.)、激光巷道断面检测仪等。测量数据可导出或上传到软件系统中。

图3 通风网络动态解算服务界面Fig.3 Dynamic solution service interface of ventilation network

考虑到南桐煤矿煤层倾角大,设置的开采水平多,共有1 182条巷道分支、824个节点、196个通风设施、20多个采掘工作面的复杂通风特性,确定了南北两翼各4条测定路线,测定基点大气压、测点绝对静压、测点平均风速、测点大气状态(温度、湿度)、测点巷道断面规格及参数、测段距离等1 000多组数据,计算、掌握了1 000多条巷道的断面尺寸、支护形式、巷道阻力、风阻、摩擦阻力系数等通风参数,形成了南桐煤矿通风阻力数据仓库,为通风网络解算、建模提供了基础数据。

2.3 通风异常预警

(1) 巷道风流异常预警。巷道风流异常预警主要是监测、分析通风系统中各分支风量、风速是否满足要求,不满足要求时进行预警。根据2016年版《煤矿安全规程》设定各用途巷道的允许风速取值范围。

(2) 采掘工作面通风异常预警。根据采掘工作面安装的传感器监测数据,对工作面通风安全状况进行监测、分析,当发现局部通风机停机、循环风、风流短路、通风阻力异常等安全隐患、异常等情况时及时预警,以便实时掌握工作面通风安全状态,及时发现和消除安全隐患。

2.4 通风系统可视化

(1) 通风巷道色彩渲染。将巷道设置为进风巷道、用风巷道、回风巷道3类。不同类型巷道用不同颜色的箭头表示巷道风速和风向。

(2) 风流大小及移动方向动态显示。巷道风向和风速不仅可用颜色分类,还可通过箭头大小进行划分。对解算的巷道风量用风向箭头大小来区分,风量大的巷道则箭头较大,风量小的则箭头较小。以箭头不同移动方向和速度表示风向和风速,解算风速较大的巷道对应的风向箭头移动速度较快,解算风速较小的巷道对应的风向箭头移动速度较慢。

(3) 异常预警信息显示。对于系统出现的风速超限、风流短路、循环风、传感器异常等信息,在所在巷道或传感器处以红色标注,在异常期间该巷道闪烁提示,并在矿井通风网络可视化动态解算及预警系统的预警窗口以红色提示报警信息(包括异常巷道或传感器编号、异常数据与正常数据对比等)。

(4) 三维立体显示。通过采用三维可视化技术,以获取的巷道标高为依据,将二维通风系统平面图自动转换为三维通风系统立体图,显示通风系统的空间结构、风流方向、巷道通风参数、通风设施分布状况等,如图4所示。

图4 通风系统三维显示Fig.4 3D display of ventilation system

3 矿井通风网络可视化动态解算及预警系统

基于上述技术开发矿井通风网络可视化动态解算及预警系统。该系统基于C/S网络模式,以监测仪器、计算机硬件与网络通信平台为依托,以规范、标准、信息化机构及安全体系为保障,以数据为基础,采用Microsoft Visual C#.Net为开发平台完成构建[6,14-15]。系统主要包括以下模块。

(1) 综合监控模块。连接安全监控系统,关联井下各路通风监测设备,接收各路通风监测设备上传的数据,经处理后传输至上一级。

(2) 通风系统图绘制模块。定制巷道、节点、风门、密闭、风桥、主要通风机、局部通风机、通风标注等专用绘制工具,方便绘制、浏览通风系统图,并能快速维护其基本属性信息。

(3) 通风网络动态解算模块。自动检查各要素的空间、属性数据的完整性和一致性;按通风阻力定律计算巷道风阻;按照设置的解算间隔时间,根据巷道实时风量和风压情况,自动解算其他巷道的风量及风压,并以曲线形式给出解算的收敛情况。

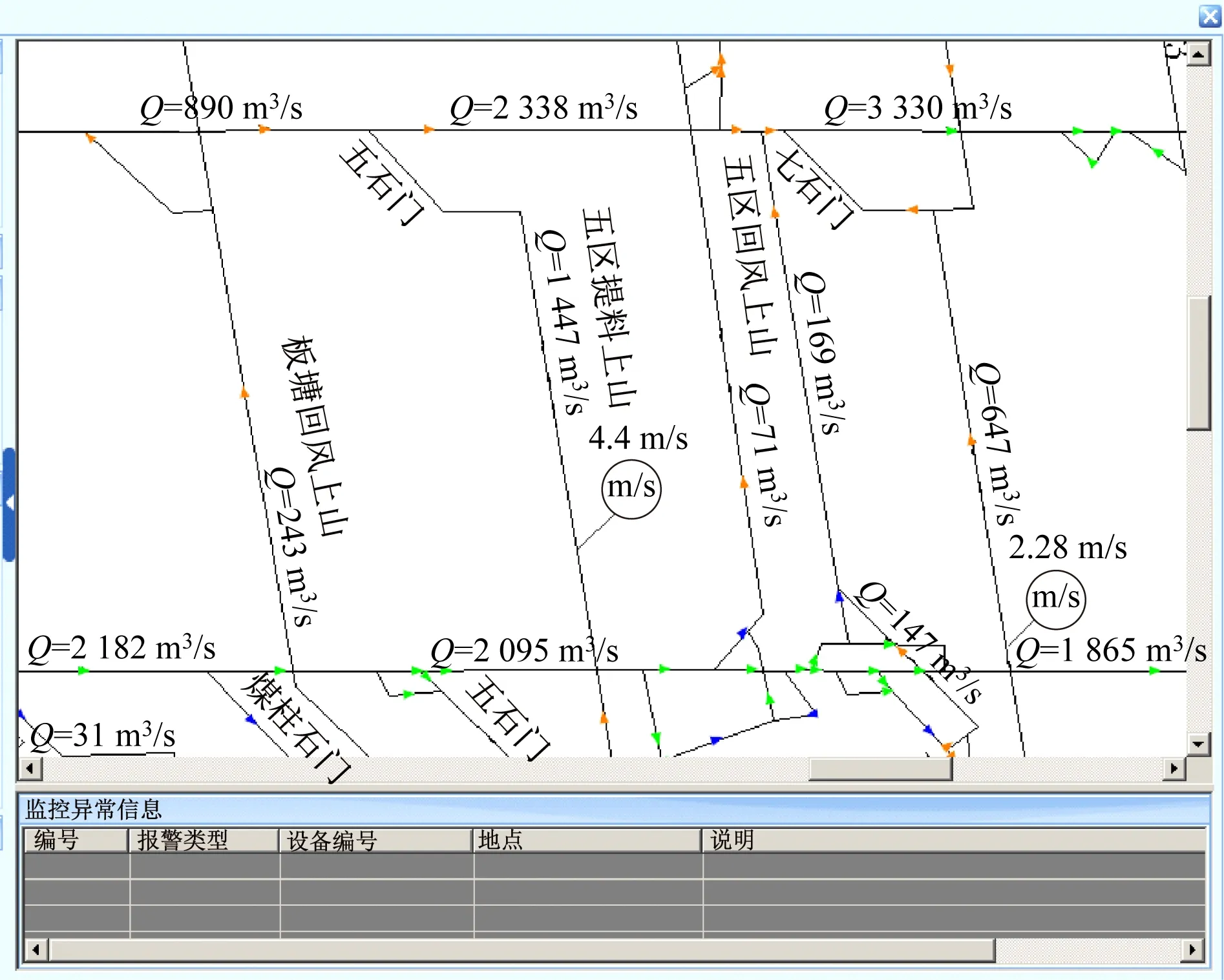

(4) 通风网络动态监控及预警。在通风系统图上显示风速、风压等传感器实时监测值,点击相应地点可查看与其相关联的传感器数值曲线;显示各巷道的解算风量、风速及风流流动情况,点击相应地点可查看各数据变化曲线;利用动态解算结果,结合相关预警规则,对巷道和工作面通风安全情况进行预警,点击相关报表可查看全矿井通风异常预警情况。通风网络动态监控及预警界面如图5所示。

图5 通风网络动态监控及预警界面Fig.5 Dynamic monitoring and early warning interface of ventilation network

4 矿井通风网络可视化动态解算及预警系统应用

按照通风网络动态解算要求,南桐煤矿在井下关键巷道(如工作面进回风巷、采区巷道、主要进回风大巷等)安装了风速传感器,在主要进回风巷之间的联络巷、工作面进回风巷之间的关键风门两侧安装风压传感器,共安装33台风速传感器、15台风压传感器。将风速传感器和风压传感器监测数据融入网络解算中,实现通风网络动态解算及预警。

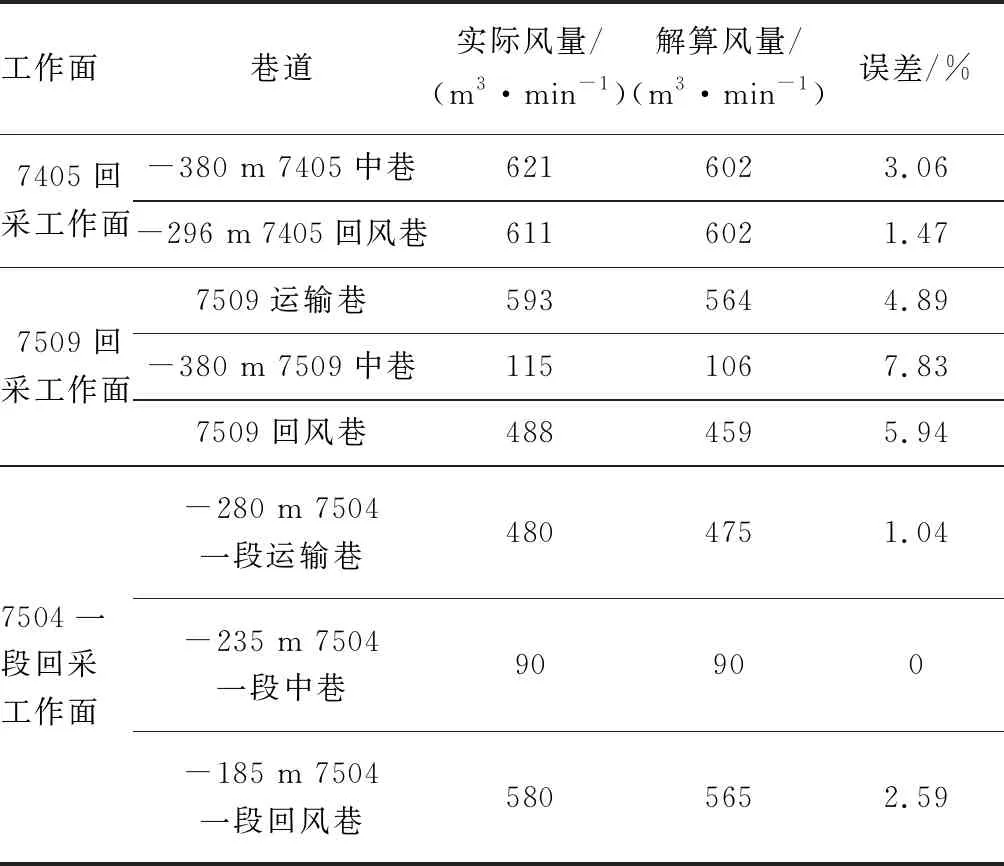

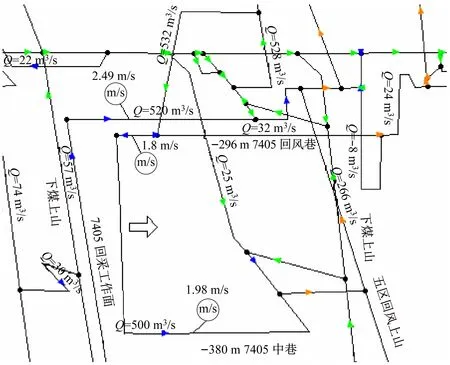

通过融合传感器监测数据,通风网络解算的工作面风量与实际风量对比见表1。可看出解算风量与实际风量误差小于10%,满足日常通风管理需求。

系统每5 min进行1次解算,保证了通风网络动态解算的及时性。巷道风量随动态解算实时更新,并在对应巷道显示,如图6所示。风流方向以箭头形式按不同风速在巷道上移动,通过箭头移动可直观判断风速大小,实现了通风网络解算结果直观、动态显示。

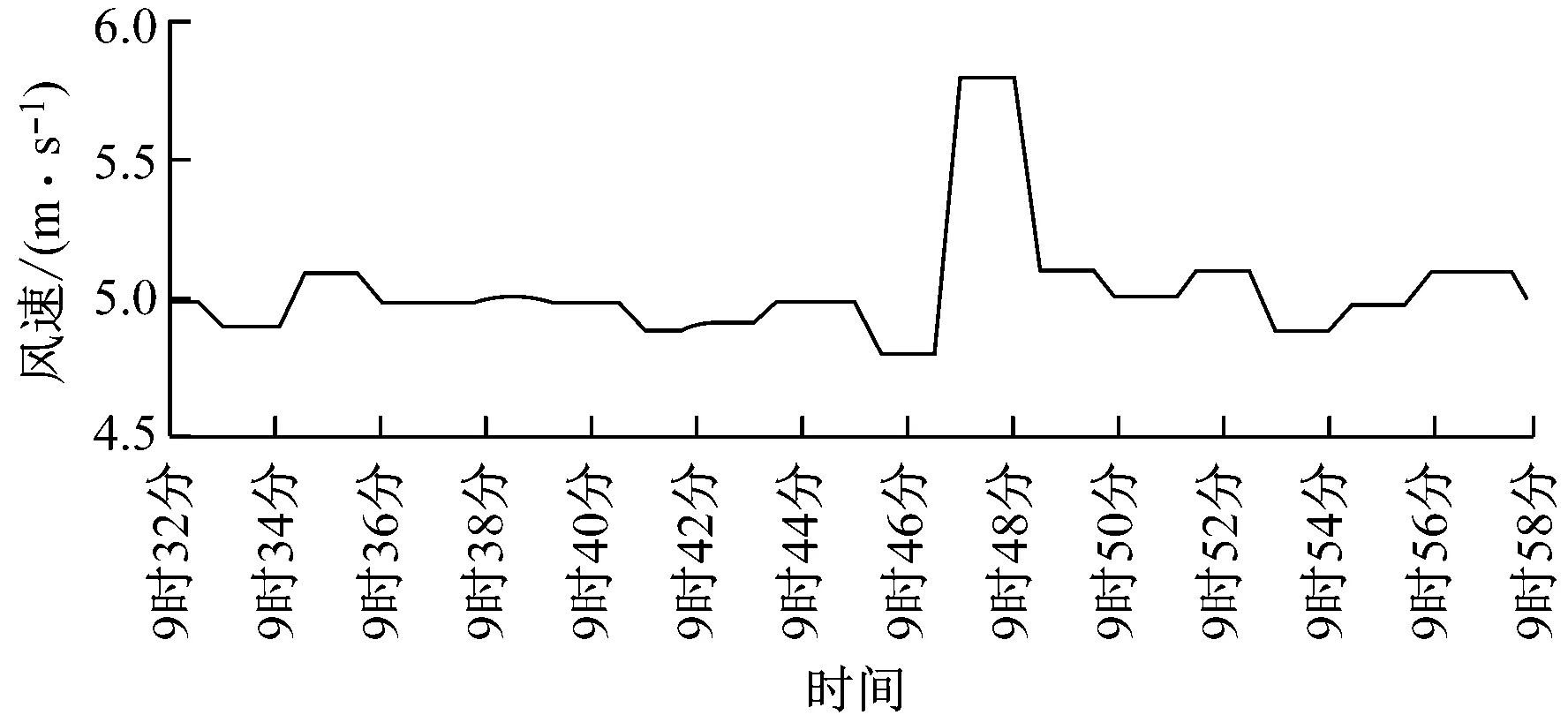

南桐煤矿-200 m北大巷风速传感器2018年7月10日部分监测值如图7所示。该巷道风速基本在4.80~5.11 m/s范围波动,且集中在4.98 m/s左右,9时47分传感器监测值突然跳至5.81 m/s(持续时间1 min),系统及时进行风速突变预警。

表1 通风网络解算风量与实际风量对比Table 1 Comparison between solved air quantity and the actual one of ventilation network

图6 通风网络动态监测及解算结果Fig.6 Dynamic monitoring and solution results of ventilation network

后经考证分析,原因是井下通风系统调整,增大了该巷道风量。预警后通知井下通风技术人员加强调风管理,保证了调风期间矿井安全生产。

图7 -200 m北大巷风速传感器监测值Fig.7 Wind sensor monitoring value in -200 m north main roadway

5 结论

(1) 根据南桐煤矿通风系统结构,借助先进的监测技术,结合通风网络动态解算模型,构建了通风网络可视化动态解算及预警系统,实现了矿井风速及风压参数全量程精准检测、全矿井通风网络动态解算、通风异常连续分析与预警,减轻了解算及分析工作量,提高了解算结果准确性。

(2) 通过多方式、多颜色的三维可视化技术,通风网络可视化动态解算及预警系统可全面、直观、清晰地展示矿井通风系统图及通风参数变化,促进了通风系统“一张图”技术发展,对矿井通风安全管理起到了积极作用。