2.5D Cf/SiC复合材料磨削工艺试验研究

2020-02-27屈硕硕巩亚东杨玉莹舍跃斌

屈硕硕, 巩亚东, 杨玉莹, 舍跃斌

(东北大学 机械工程与自动化学院, 辽宁 沈阳 110819)

碳纤维增强陶瓷基复合材料(Cf/SiC)具有轻质、高强、耐高温等优异性能,广泛应用于航天及交通领域[1].目前,气相沉积和气相渗透是制备Cf/SiC的主要方法,但制备周期长,价格昂贵,因此一般采用近净成形工艺[2],为达到表面质量及装配精度的要求,需要进行二次磨削加工处理.在Cf/SiC制备过程中,纤维编织的结构决定了成本及增强效果.相比于1D,2D及3D结构,2.5D 针刺Cf/SiC能够以低成本获得优异的增强性能.相比于传统的单相材料,Cf/SiC在加工过程中的材料去除方式发生了巨大变化.本文通过对2.5D Cf/SiC的试验,考察并分析磨削参数对加工性能的影响规律.

目前,科研工作者对复合材料进行了众多基础研究.常岩军等[3]对2.5D Cf/SiC进行了拉伸损伤研究,将损伤演化过程分为初始损伤、损伤加速及损伤减缓三个重要阶段;汪海滨等[4]建立了Cf/SiC 微结构的有限元模型,有效预测了等效模量;Zhang等[5]采用纳米压痕技术对Cf/SiC进行了单纤维顶出试验,结果表明界面脱粘和纤维滑移主要发生在热解碳涂层区域;Du等[6]对2D Cf/SiC 进行磨削试验,结果表明纤维方向对磨削力及表面质量的平稳性及波动性产生显著影响.Rousset等[7]研究了裂纹垂直于载荷方向和单向复合材料纤维轴时的基体破坏特征和模型;Qu等[8]通过平面磨削试验研究了单向Cf/SiC的磨削特征和材料去除机理;Wang等[9]研究了磨钝后的砂轮对SiO2f/SiC表面形貌的影响,结果表明亚表面出现大的裂纹及塌陷,同时检测到大量的纤维拔除现象;Liu等[10]对2D Cf/SiC的不同表面进行磨削试验研究,考察了磨削深度及进给速度对磨削力及表面质量的影响规律.

本文针对2.5D Cf/SiC在航天、军事及交通领域的应用需求,对其进行磨削工艺性能的相关研究.采用单因素试验方法考察磨削参数对磨削性能相关评价参数(表面形貌、表面粗糙度、磨削力及磨屑)的影响规律,并根据相关试验结果,对2.5D Cf/SiC的磨削加工机理进行深入分析.

1 2.5D Cf/SiC单因素磨削试验

1.1 试验材料及设备

试验材料为2.5D针刺Cf/SiC,其结构示意图如图1所示.纬向纤维、无序碳纤维及经向纤维交叉排列保证了二维平面的强度,针刺结构的存在提升了整体三维空间的结构强度,微观结构形貌如图2所示.为突出体现2.5D针刺Cf/SiC的结构优势,本文选取A面作为平面磨削加工对象,采用M7120A平面磨床进行加工试验;主要检测设备包括VHX-1000E显微镜、Micromeasure三维轮廓仪、Ultra Plus场发射扫描电镜,以及KISTLER多向测力仪.测力仪通过高传输率导线与电荷放大器相连,试验实时数据通过A/D采集卡传送至微机终端.获得的数据通过DynoWare进行分析和处理.为获得准确的粗糙度和磨削力参数,每组参数进行5次平行试验,其平均值为最终结果.试验用砂轮的主要参数:直径200 mm,粒度120#,宽度5 mm,厚度5 mm,浓度100%,采用树脂结合剂.

1.2 试验方案

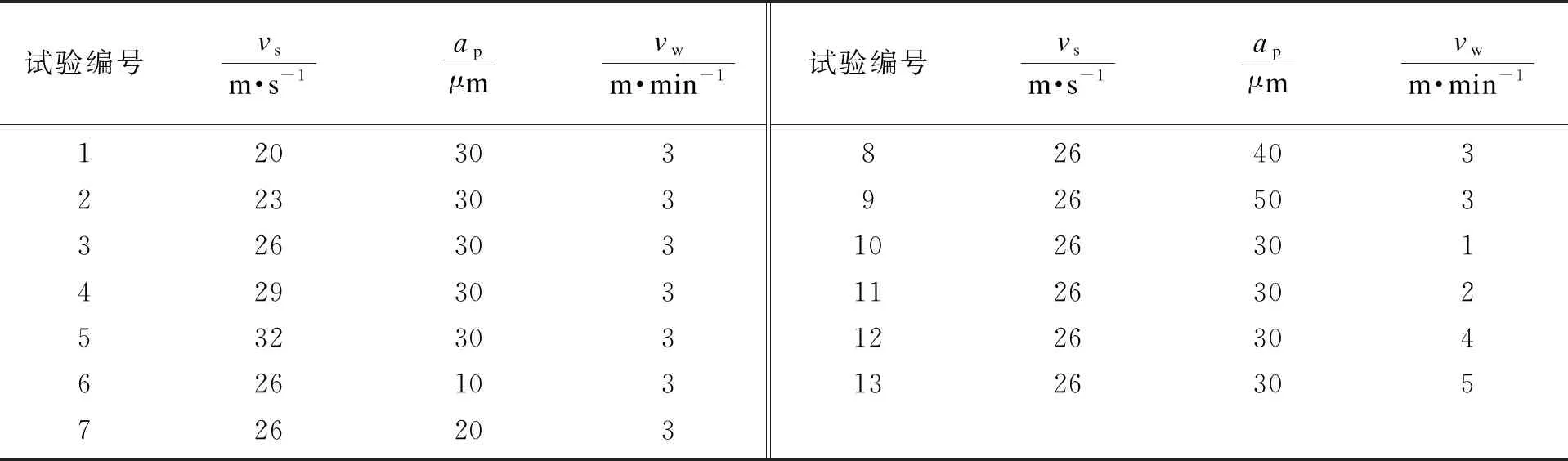

试验方案设计见表1.本文的磨削性能评价参数为:表面形貌、表面粗糙度及磨削力.其中,表

表1 2.5D Cf/SiC单因素试验方案设计Table 1 Scheme of single factor tests of 2.5 D Cf/SiC

注:vs为砂轮线速度,ap为磨削深度,vw为进给速度.

面粗糙度评价参数选取面算术平均高度Sa和面最大高度Sz,相比于传统线粗糙度Ra和Rz,扫描区域由线扩展为面[2,5,10],检测结果更有价值.

2 试验结果与讨论

根据表1设计的方案对2.5D Cf/SiC进行单因素平面磨削试验.在试验过程中,通过KISTLER多向测力仪实时记录磨削力数值;为减小试验误差,每组试验均重复进行5次,取平均值作为最终数值.试验完成后通过显微镜和轮廓仪考察分析表面形貌及粗糙度的变化规律.

2.1 磨削参数对表面粗糙度的影响

根据表1试验方案获得的表面粗糙度结果,绘制表面粗糙度(Sa,Sz)随磨削参数的变化趋势,如图3所示.当ap从10 μm增加到50 μm时,表

面粗糙度逐渐增大:Sa从0.38 μm增加到1.23 μm,上升率为224%;Sz从3.54 μm上升到10.2 μm,上升率为188%.当vs从20 m/s增加到32 m/s时,表面粗糙度逐渐降低:Sa从0.87 μm降低到0.43 μm,下降率为50.6%;Sz从9.5 μm降低到4.3 μm,下降率为54.7%.当vw从1 m/min增加到5 m/min时,表面粗糙度逐渐增大:Sa从0.51 μm增加到0.83 μm,上升率为62.7%;Sz从4.5 μm上升到6.7 μm,上升率为48.9%.磨削深度的增加意味着单颗磨粒的切削厚度增大,同时磨削路径延长,产生的正压力也逐渐增大.2.5D Cf/SiC的破坏形式为脆性破坏,增大的正压力会加剧裂纹的延伸,恶化表面质量,增加表面粗糙度.砂轮线速度的增加会大幅提升动态有效磨粒数,降低单颗磨粒与工件的接触弧长,使磨削加工质量显著提高,表面粗糙度逐渐降低.砂轮进给速度的增加同样会促使单颗磨粒切削厚度与正压力增加,磨削质量下降.但由于进给速度远小于砂轮线速度,因此,进给速度的影响最小.

2.2 磨削参数对表面形貌的影响

经过不同参数磨削加工的2.5D Cf/SiC表面形貌如图4~图6所示.当磨削深度为10 μm时,加工表面平整,缺陷区域较少,但随着磨削深度的增加,表面平整度下降,缺陷区域增多,如图4所示;这意味着较小的磨削深度有利于提升表面加工质量.同样地,砂轮线速度的增加可以减小表面缺陷的产生,而进给速度的增加促使了缺陷的产生.因此磨削参数对表面形貌和粗糙度的影响是一致的.

根据以上试验结果,为了详细考察分析磨削参数对表面形貌的影响规律,并为最终的磨削机理分析提供支撑,本文选取经向和纬向纤维中的部分区域进行放大处理,如图7所示.根据微观形貌可知,纤维排列方向不同的区域,缺陷形式具有很大的差异:经向纤维的缺陷表现为界面脱粘及裂纹;纬向纤维区域则表现为界面脱粘、裂纹、纤维拔除及露头.其根本原因为:纤维纬向排列时,纤维轴向与磨削平面平行,基体对加工表面区域纤维的支撑作用较弱,裂纹更易沿着纤维轴向生长和延伸;纤维经向排列时,纤维轴向与磨削平面垂直,基体对纤维产生强大的支撑作用,阻碍裂纹的生长及延伸,但纤维在磨粒的挤压及剪切作用下,易在纤维与基体的结合面处发生界面脱粘现象,从而导致应力集中区域的转移,最终在磨削表

面上观测到纤维拔除及露头.较小的磨削深度、进给速度及较大的砂轮线速度,有利于减小磨粒对纤维的挤压及剪切力,从而有助于遏制缺陷的产生并获得较好的表面质量.

2.3 磨削参数对磨削力的影响

根据表1设计的单因素试验方案所记录的磨削力绘制磨削力(Fn,Ft)随磨削参数的变化趋势,如图8所示.当ap从10 μm增加到50 μm时,法向磨削力Fn和切向磨削力Ft分别从27.2 N和8.2 N上升到69.9 N和21.1 N,其增长率分别为156.9%和157.3%;当vs从20 m/s增加到32 m/s时,Fn和Ft分别从62.2 N和18.1 N下降到27.4 N和9.5 N,其下降率分别为55.9%和47.5%; 当vw从1 m/min增加到5 m/min时,Fn

和Ft分别从32.1 N和10.3 N上升到55.2 N和17.2 N,其增长率分别为71.3%和67.0%.砂轮线速度的增加使参与切削同等体积材料的磨粒数显著增多,相应的磨削力降低.磨削深度和进给速度的增加使单颗磨粒的磨削路径及切削厚度增加,相应的磨削力增加.同时,试验结果表明进给速度对磨削力影响程度最弱.

3 2.5D Cf/SiC磨屑分析

磨屑的形成标志着磨削的完成,因此磨屑形态的分析对理解2.5D Cf/SiC的磨削机理具有重要意义.为了清晰直观地反映磨屑形貌的变化,本文选取对加工质量及磨削力影响最显著的磨削深度作为基本变量,其余参数保持不变.对磨削深度分别为10,30和50 μm条件下得到的磨屑进行检测,结果如图9所示.作为增强相的碳纤维与碳化硅基体的物理性能存在巨大差异,破坏后形成的磨屑形态也存在着很大的不同.在2.5D Cf/SiC内部,存在经向纤维和纬向纤维.经向纤维垂直于磨削表面,而纬向纤维平行于磨削表面,两种不同方向的纤维所产生的磨屑形态存在着差异.由于经向纤维受到基体良好的支撑作用,其受力模式可简化为刚性地基悬臂梁类型.当纤维承受的应力大于其强度时,纤维断裂,纤维磨屑长度较小,甚至形成碎屑.而在加工区域内的纬向纤维与基体间的结合力较弱,裂纹易沿着纤维轴向延伸和扩展,纤维磨屑较长.作为基体的SiC材料属于典型的脆性材料,其破坏原理服从于脆性材料压痕断裂力学.在磨粒的挤压作用下,萌生的裂纹发生延伸,但由于增强相纤维的存在,裂纹发生偏转、桥连等现象,能量获得释放,遏制了裂纹的扩张.因此,SiC基体易形成单独的碎屑或附着于纤维表面的块体.

当磨削深度为10 μm时,细小棒状的碳纤维磨屑和无规则SiC磨屑占很大比例,但同时也存在一定比例的长碳纤维磨屑;细小的和长的纤维磨屑分别来自经向和纬向增强纤维.随着磨削深度的增加,长碳纤维磨屑的比例逐渐增加,同时长碳纤维磨屑的长度也逐渐增加.这是由于磨削深度的增加使裂纹沿着经向纤维延伸的长度增加,具有一定弯曲强度的碳纤维更易在远处断裂.此时,细小的碳纤维磨屑长度也逐渐增加,其原因是较大的磨削深度同时也使经向纤维的脱粘深度增加,应力集中区下移,纤维磨屑长度增加.纤维磨屑长度差异越大,如图9c,纤维断裂区域越不稳定,加工表面越不均匀,表面质量越差.因此,较大的磨削深度不利于获得较高的表面质量.

4 2.5D Cf/SiC磨削过程分析

2.5D Cf/SiC是一种典型的二相复合材料,其磨削加工机理与SiC基体、碳纤维增强相的加工机理均存在很大不同.作为一种新型航天材料,迫切需要对其加工机理进行深入研究.因此,本文对2.5D Cf/SiC磨削加工机理进行了细致的分析.

2.5D Cf/SiC磨削加工示意如图10所示,界面脱粘、纤维露头及拔除是纬向纤维的主要缺陷形式;界面脱粘、基体裂纹则是经向纤维的主要缺陷形式.产生不同缺陷形式的根本原因是纤维支撑条件的不同.具有良好支撑条件的经向纤维可以认为是刚性地基下的悬臂梁结构.在磨削过程中,磨粒首先接触到脆性SiC基体,服从于压痕断裂力学准则,基体内部萌生裂纹并逐渐延伸.当延伸的裂纹接触到纤维时,会使裂纹方向发生偏转,并抑制裂纹的扩展.因此,相比SiC材料,2.5D Cf/SiC的加工性能获得极大的提升.同时,在磨粒剪切、挤压作用下产生的界面脱粘会使纤维露头及拔除.为减小界面脱粘的深度,应采用较小的磨削深度.周围支撑能力较弱的纬向纤维不能有效地遏制裂纹沿纤维轴向的延伸,界面脱粘现象更加严重,从而导致纤维磨屑的长度明显大于经向纤维磨屑.两种方向纤维的交替排布及针刺结构的存在能够有效地保证2.5D Cf/SiC在各个方向均存在合理的强度分布,有效克服了单向Cf/SiC仅能提供单一方向上强度支撑的缺陷,极大地提高了Cf/SiC的应用范围.

5 结 论

1) 磨削深度对表面形貌、粗糙度及磨削力的影响最大,随着磨削深度及进给速度的减小,磨削力及表面粗糙度逐渐减小,表面缺陷比例较小;随着砂轮线速度的减小,磨削力及表面粗糙度逐渐增大,表面缺陷比例增多.其中,进给速度的影响最小.

2) 不同分布方向的纤维产生的缺陷形式是不同的,主要缺陷形式包括基体裂纹、界面脱粘、纤维拔除及露头.

3) 经向纤维易产生尺寸小的纤维及SiC磨屑,纬向纤维易产生尺寸大的纤维磨屑,其根本原因是纤维支撑条件的不同.

4) 纤维增强相的存在能够使基体内部产生的裂纹在延伸至纤维处发生偏转、暂停扩展等现象,有效地提升了2.5D Cf/SiC的可加工性.