超级爆炸喷涂镍基钴基涂层高温氧化 及摩擦磨损性能

2020-02-27王长亮崔永静汤智慧陆峰

王长亮,崔永静,汤智慧,陆峰

(中国航发北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京 100095)

NiCrAlY 涂层在高温下具有很好的抗氧化性能,是高温合金零件常用的抗氧化防护涂层[1]。镍基高温合金的高温抗氧化防护涂层研究向更高温度和更长寿命方向发展[2]。NiCr-Cr3C2涂层由于其优异的耐磨性能,使用超音速火焰喷涂制备的涂层的摩擦特性被广泛研究[3-7]。Tribaloy 系列涂层的特殊相组成,使得其具备良好的耐磨性能,广大学者研究了其在润滑剂环境及常温环境下的摩擦磨损特性[8-13]。

随着装备向高温高速等苛刻环境的应用发展,长寿命部件在高温下的抗氧化和耐磨防护共同作用需求越来越迫切。上述三种涂层是否在抗氧化和高温耐磨两方面都有较好的特性,需要进一步开展性能评价研究。针对热喷涂工艺面临的涂层孔隙率大和结合强度低的问题[14],文中采用超级爆炸喷涂工艺进行了三种涂层的制备,并对其进行性能评价。

1 试验

1.1 基体材料

试样基体材料选用 GH625,试样材料均经过930 ℃保温1 h,水冷热处理,其化学成分见表1。其中孔隙率、显微硬度、微观形貌试验等试样尺寸为10 mm× 10 mm×1 mm,结合强度试样尺寸为φ 25.4 mm× 7.88 mm;销-盘摩擦磨损下试样尺寸为 24 mm× 7.78 mm,中温氧化试样尺寸为50 mm×30 mm×3 mm,各试样的表面粗糙度Ra 为0.8 μm。摩擦磨损对磨上试样选用SG37A 材料。

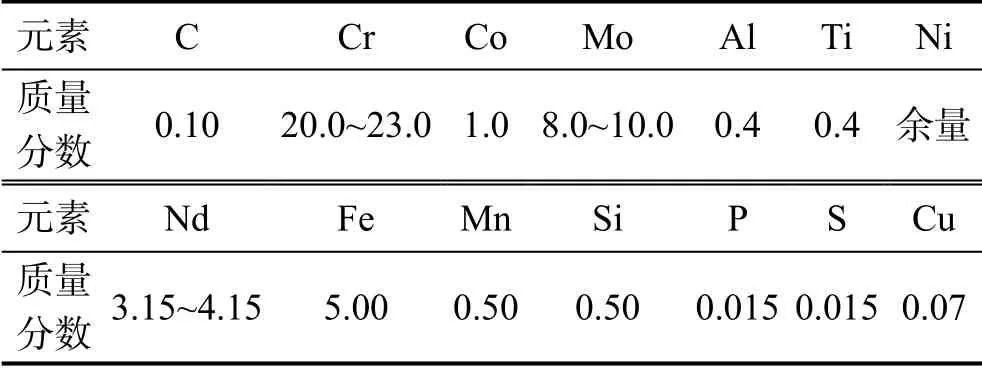

表1 GH625 的化学成分 Tab.1 Chemical composition of GH625 %

1.2 涂层粉末材料

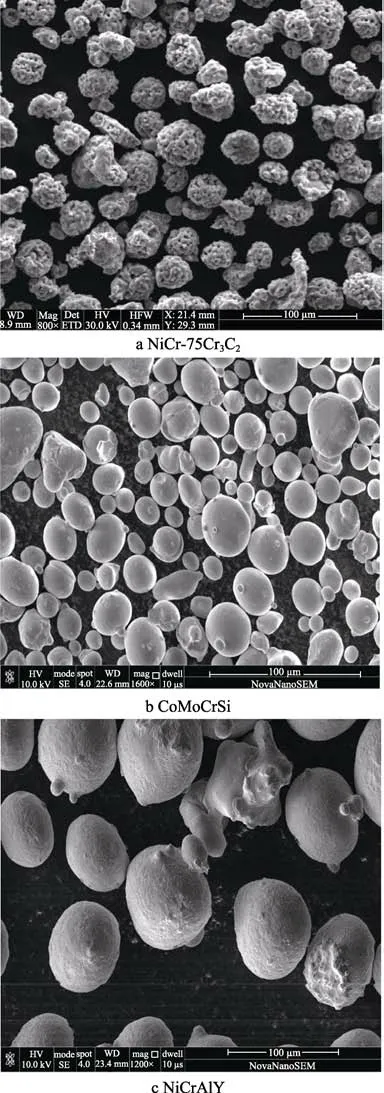

NiCr-Cr3C2为团聚烧结型粉末,名义成分为25NiCr-75Cr3C2,粒度为15~45 μm。CoMoCrSi 为真空气雾化粉末,名义成分为Co28Mo17Cr2Si,粒度为15~45 μm。NiCrAlY 为真空气雾化粉末,名义成分为Ni 22Cr 10Al 1.0Y,粒度为50~100 μm。三种粉末的微观形貌如图1 所示。

图1 粉末微观形貌Fig.1 The powder microstructure

1.3 工艺设备

爆炸喷涂技术是利用气体爆炸产生的能量,将喷涂粉末加热到一定温度和速度,喷射到基体表面,形成涂层。具体来说,它是通过阀门将一定比例和流量的氧气和乙炔引入一端封闭的长约1.2 m 的水冷枪管中,同时与经载气送入的喷涂粉末混合,通过火花塞点火瞬间引爆,爆炸中心的温度高达3400 ℃以上,爆炸轰击波的速度可以达到1500 m/s 以上,爆炸波和高温火焰将待涂覆的粉末颗粒加速加热,轰击到基体表面,形成涂层。通入气体和粉末的爆炸过程,每秒可重复4~10 次。根据涂层所要求的厚度反复进行,直到涂层厚度大于200 μm。超级爆炸喷涂除使用乙炔外,同时使用丙烷作为爆炸燃料,增加爆轰波的速度。文中使用CCDS2000 超级爆炸喷涂系统制备了三种涂层。喷涂距离为200 mm,氧燃比为1.1,工作压力为0.15 MPa,送粉速度为0.15 g/s,喷枪频率为4/s。

1.4 试验方法

1)采用Quanta 600 扫描电镜(SEM)分析涂层的微观形貌,包括微观结构、孔隙率、氧化物等。使用Image-Pro Plus 软件计算涂层样品SEM 照片中气孔、孔洞等所占的面积百分比,每个试样取5 个或以上视场进行分析,取平均值作为一个试样的孔隙率。

2)对制备好的金相试样测试其涂层的截面显微硬度,采用Struers 公司的Duramin 型低载荷维氏硬度计,在2.94 N 载荷下加载15 s,测定涂层的硬度,每个试样取点不少于5 个,取平均值。

3)将结合强度试样端面喷涂到200~300 μm 的厚度,涂层要尽可能均匀,把另一未喷涂试样的一端吹砂(40 目的氧化铝,压力约为0.4 MPa)。采用FM1000胶将喷涂面和对偶件粘合,同时使用夹具,对试样施加一定的压力。将组合好的试样在 180 ℃下固化 (120±10) min。关闭烘箱,并使其冷却到环境温度。采用标准拉伸试验机以1 mm/min 的速度拉断粘结好的试样,确定结合强度。每种涂层测试3 个有效值。

4)依据HB 5258《钢及高温合金的抗氧化性测定试验方法》进行涂层在650 ℃下的循环氧化性能测试,通过测量试样的质量变化,研究涂层在中温区域的氧化动力学行为。热震性能测试采用水冷循环,650 ℃保温10 min,放入25 ℃水中记为一次循环,热震试验基体材料选用GH625。

5)依据ASTM G99,采用SRV4 型摩擦磨损试验机进行销盘式摩擦磨损试验。SG37A 材料作为上试样,带涂层GH625 材料作为下试样,记录涂层的摩擦系数和磨损质量损失情况。载荷为10 N,频率为15 Hz。

2 结果及分析

2.1 涂层微观形貌及孔隙率

NiCr-75Cr3C2涂层材料的截面显微组织形貌如图2a 所示,涂层均较为致密,截面形貌中浅黑色为Cr3C2,白色为NiCr,涂层致密。CoMoCrSi 涂层材料的截面显微组织形貌如图2b 所示,涂层呈层状,有轻微的氧化物条带。NiCrAlY 涂层材料的截面显微组织形貌如图2c 所示,微观层状结构不明显,一方面由于该合金喷涂过程熔融较好,另一方面由于原材料粉末颗粒较大,沉积每层间距较大。从表2 可以看出,三种涂层的孔隙率均低于1%,较等离子喷涂工艺制备的涂层更为致密[15-17]。

表2 涂层孔隙率Tab.2 The coating porosity %

2.2 硬度及结合强度

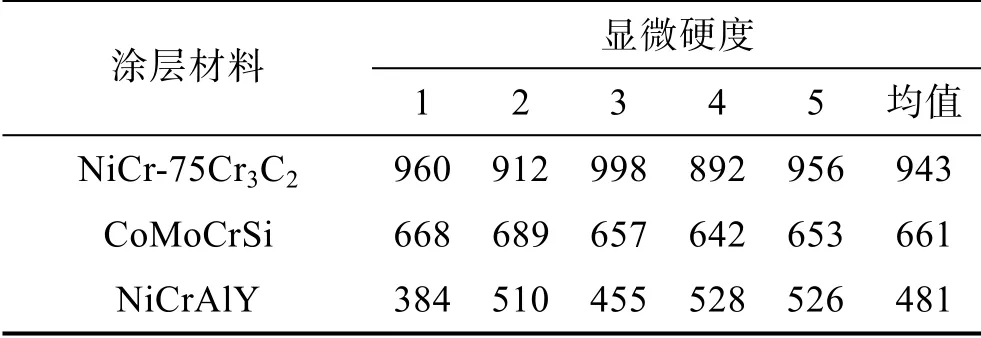

三种涂层的显微硬度见表3。由于有Cr3C2硬质相,NiCr-75Cr3C2硬度最高,约为900 HV~1000 HV。NiCrAlY 因只有镍基合金组分,硬度较低,约为400 HV~500 HV。CoMoCrSi 作为优异的Tribaloy 系合金,700~1200 ℃热处理10~60 min 后,生成的Laves 相具有较高的硬度,约1000HV[13]。由于喷涂过程受热时间较短,没有大量的Laves 相生成,超级爆炸喷涂制备的涂层硬度在650 HV~700 HV 范围内,相比等离子制备的涂层(500 HV~550 HV),硬度稍高[11]。

表3 涂层显微硬度(HV0.3)Tab.3 Coating microhardness (HV0.3)

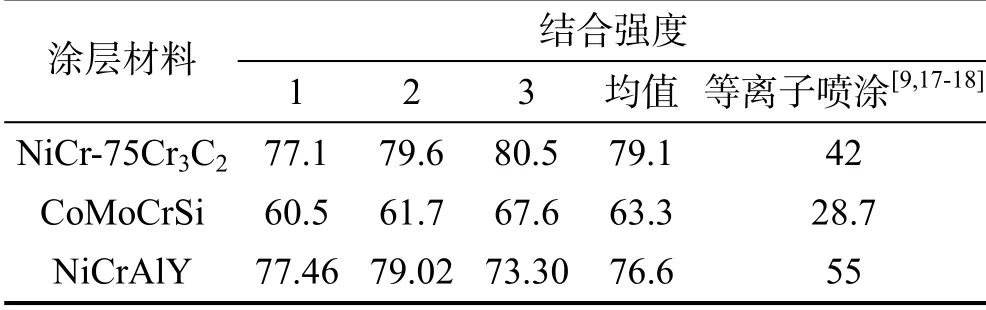

由于爆炸喷涂的粒子速度较其他热喷涂工艺方法更高,飞行粒子动能大,因此粒子与基体碰撞时的能量转移更大,涂层结合强度高。NiCr-75Cr3C2、NiCrAlY 测试结果均为胶断,涂层实际结合强度大于测试值,明显高出等离子喷涂工艺制备的涂层结合强度。CoMoCrSi 的结合强度约63 MPa,大于等离子喷涂(28.7 MPa)和超音速火焰喷涂(47.2 MPa)的结合强度强度,见表4。

2.3 高温氧化试验

NiCrAlY 是性能优异的高温抗氧化涂层,与物理 气相沉积方法相比,热喷涂方法制备的NiCrAlY 涂层是层状沉积的,每层之间易出现孔洞、氧化物,涂层中还会有未熔颗粒,致密性稍差。由于其表面在高温下均能形成致密的Al2O3或Cr2O3氧化膜,阻止涂层进一步氧化,因此氧化质量增量最低,650 ℃平均氧化质量增量约0.005 mg/(cm2·h)。GH625 材料在650 ℃下抗氧化性能良好,几乎与NiCrAlY 涂层质量增量相当,平均氧化质量增量约0.007 mg/(cm2·h)。CoMoCrSi 在高温下会生成Co3O4、CoMoO4、MoO3、CoCr2O4氧化物[19],也具有一定的抗氧化性,平均氧化质量增量约0.1 mg/(cm2·h)。NiCr-75Cr3C2由于NiCr的质量分数为25%,涂层表面不能生成完整的Cr 氧化膜,260 h 平均氧化质量增量约0.18 mg/(cm2·h)。上述四种材料的氧化质量增量曲线如图5 所示。三种涂层在650 ℃下热震结果见表5,水淬热震性能良好,均无涂层剥落。热震性能良好一方面是由于三种涂层材料与基体结合强度较高,另一方面是因为热膨胀系数与基体材料匹配性较好。基体材料GH625 的膨胀系数为12.8×10-6/℃,NiCrAlY 涂层为13.8×10-6/℃,CoMoCrSi 涂层为12.3×10-6/℃,NiCr-75Cr3C2涂层的膨胀系数为11.4×10-6/℃[20-21],最终都表现出良好的水淬热震性能。

表4 涂层结合程度Tab.4 The coating bond strength MPa

图2 涂层截面形貌Fig.2 The coating section morphology

图3 三种涂层及基体在650 ℃的氧化曲线Fig.3 Three kinds of coating and substrate in oxidation curve of 650 ℃

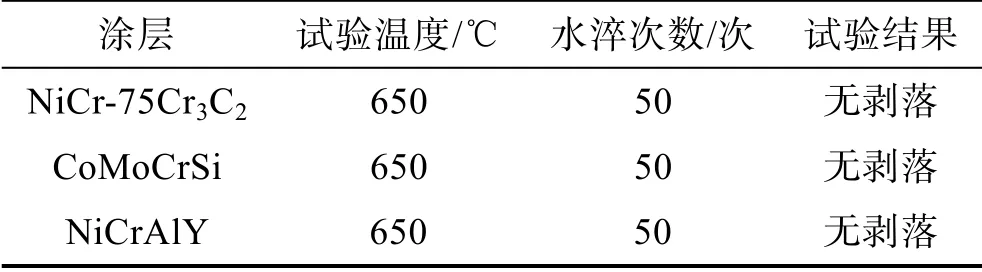

表5 涂层水淬50 次试验结果Tab.5 Test results of coating water after being quenched for 50 times

2.4 高温摩擦磨损实验

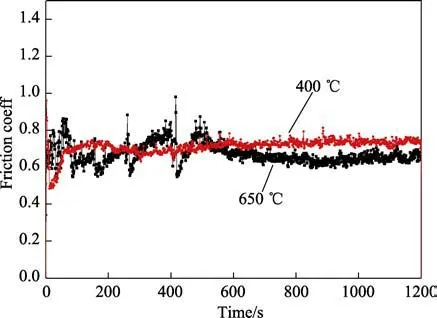

GH625 材料在400、650 ℃下的摩擦系数曲线如图4 所示。400 ℃时曲线上没有明显的磨合期,100 s后摩擦系数稳定在0.7 左右。650 ℃时摩擦系数在初始阶段有较大波动,500 s 后开始稳定,有小幅度降低,稳定在0.6 左右。

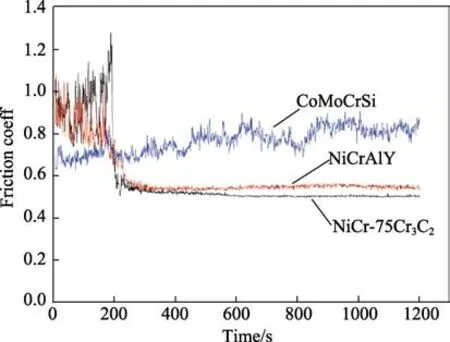

NiCr-75Cr3C2、NiCrAlY、CoMoCrSi 涂层与SG37A 材料在400 ℃下的摩擦系数曲线如图5 所示。NiCr-75Cr3C2、NiCrAlY 涂层在初始阶段均有明显的磨合期,摩擦系数逐渐稳定在0.5 附近。CoMoCrSi涂层没有明显的磨合期,摩擦系数逐渐有升高趋势,高于GH625 材料与SG37A 材料的摩擦系数,NiCr- 75Cr3C2涂层在此温度下的摩擦系数更低。

图4 GH625 合金不同温度下的摩擦系数Fig.4 Friction coefficient of GH625 alloy under different temperature

图5 NiCr-75Cr3C2、NiCrAlY、CoMoCrSi 涂层400 ℃下的摩擦系数Fig.5 Friction coefficient of NiCr-75 Cr3C2, NiCrAlY, CoMoCrSi coating under 400 ℃

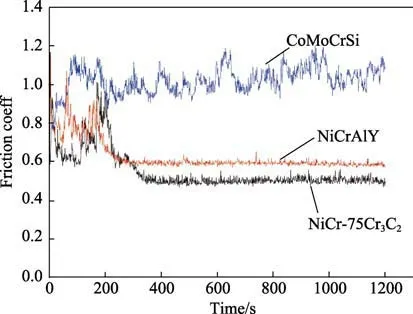

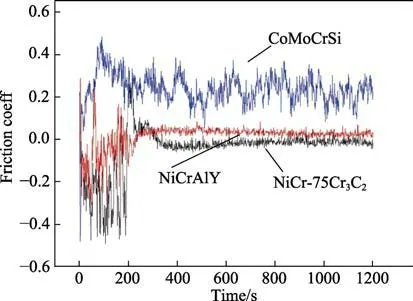

NiCr-75Cr3C2、NiCrAlY、CoMoCrSi 涂层与SG37A 材料在650 ℃下的摩擦系数曲线如图6 所示。NiCr-75Cr3C2、NiCrAlY 涂层同样在初始阶段均有明显的磨合区,经过200 s 后,摩擦系数逐渐稳定,分别稳定在0.5 和0.6 附近。相比NiCr-75Cr3C2涂层材料,NiCrAlY 涂层摩擦系数受到温度影响,650 ℃摩 擦系数较400 ℃时升高。CoMoCrSi 涂层在整个摩擦过程中,摩擦系数一直在发生较剧烈的变化。650 ℃时摩擦系数曲线在1.0 附近,显著高于400 ℃时的0.8。

图6 NiCr-75Cr3C2、NiCrAlY、CoMoCrSi 涂层 650 ℃下的摩擦系数Fig.6 Friction coefficient of NiCr-75 Cr3C2, NiCrAlY, CoMoCrSi coating under 650 ℃

NiCr-75Cr3C2、NiCrAlY、CoMoCrSi 涂层在650、400 ℃下摩擦系数的差值如图7 所示。由于温度的变化,CoMoCrSi 涂层摩擦系数的变化显著,NiCr- 75Cr3C2、NiCrAlY 涂层摩擦系数变化在零线附近,CoMoCrSi 涂层摩擦系数受到温度负面影响显著。在高温下,上述三种涂层的最外层氧化产物不同,NiCr-75Cr3C2、NiCrAlY 涂层氧化物以Cr2O3为主[22],CoMoCrSi 涂层氧化物以Co3O4为主。随着进一步氧化,近表层为CoMoO4、MoO3、CoCr2O4产物[23]。摩擦结果表明,Co3O4与Cr2O3在高温下有显著不同的摩擦特性,前者使摩擦系数随温度的升高而增加,后者使摩擦系数稳定并趋于降低。

图7 NiCr-75Cr3C2、NiCrAlY、CoMoCrSi 涂层 650 ℃与400 ℃的摩擦系数变化Fig.7 Friction coefficient change of NiCr-75 Cr3C2, NiCrAlY, CoMoCrSi coating at the 650 ℃ and 400 ℃

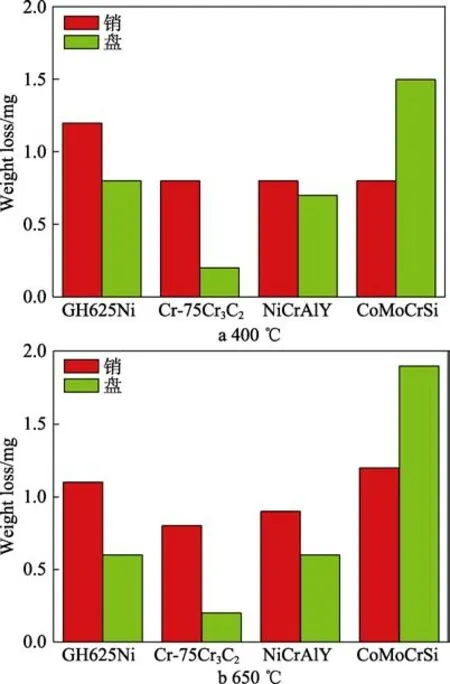

在400、650 ℃下,基体材料以及三种涂层的磨损质量损失对比如图8 所示。400 ℃时,GH625 与SG37A 摩擦配副时,对SG37A 材料的磨损最为严重,三种涂层对SG37A 造成的质量损失相当。其中Co- MoCrSi 涂层损失超过了其他两种涂层,并且超过了对磨副SG37A 的质量损失。由650 ℃的磨损质量损失可见,CoMoCrSi 涂层对SG37A 材料的磨损最为严重,超过了GH625 对SG37A 的磨损量,CoMo- CrSi涂层自身的磨损质量损失也最大。NiCr-75Cr3C2涂层与SG37A 的摩擦配副双方磨损均为最小。结合氧化质量增量、摩擦系数、磨损质量损失结果,NiCr- 75Cr3C2、NiCrAlY 涂层经过与SG37A 的磨合后,摩擦较为稳定,CoMoCrSi 涂层由于表面的氧化、摩擦造成的表面材料剥落—再氧化—再剥落过程,使得磨损量较大。由于NiCr-75Cr3C2、NiCrAlY 涂层的质量损失数据中,包括了磨损和氧化质量增量两者的非线性复合结果,因此还不能确定哪一种涂层的真实磨损质量更小,需要进一步通过体积法比较。

图8 试样在不同温度下的磨损质量损失Fig.8 Wear mass loss of specimens under different temperature

3 结论

1)超级爆炸喷涂工艺制备的 NiCr-75Cr3C2、NiCrAlY、CoMoCrSi 涂层组织、结合强度均优于等离子喷涂制备的涂层性能。

2)CoMoCrSi 涂层在高温下的氧化产物氧化钴增加了高温下摩擦系数。

3)NiCr-75Cr3C2涂层在400、650 ℃与SG37A材料具有较低的摩擦系数和磨损速率,氧化产物Cr2O3起到有益作用,NiCrAlY 涂层具有优异的高温抗氧化性能。综合磨损和抗氧化性能,上述两种涂层均可作为SG37A 材料在650 ℃以下时的对磨副用材料。

4)提高高温合金摩擦副的耐磨性能,还需要在高温耐磨或高温抗氧化涂层基相中增加润滑成分,降低摩擦系数和磨损量。