基于超声导波的贮箱绝热结构损伤检测技术研究*

2020-02-26马云龙高艺航

马云龙,高艺航

(北京宇航系统工程研究所,北京 100076)

航天飞行器主体结构可重复使用是降低天地往返运输系统的运输费用、提高操作效率的有效途径,是航天领域技术发展的必然趋势。上世纪90年代以来,各国竞相提出并发展了各自的可重复使用运载器(RLV),如:欧洲的空间运输系统TETRA、美国NASA的X-33、X-34和载人运输飞行器CTV、日本空间发展署HOPE-X计划等。RLV多采用液氧、甲烷、液氢等低温推进剂,其绝热结构是RLV低温推进剂贮箱的重要组成部分。而满足可重复性使用的需求只能通过增加绝热结构的耐久性来实现,因此对绝热系统的健康状况要有足够的认识。绝热系统健康状况的认识主要是通过传感设备和无损评价,以确认结构和功能的完整性、以及RLV的飞行和地面健康状况。

国内外已经形成了低频检测法[1-2]、X射线检测法[3]、微波检测法[4]、激光全息照相[5]、声发射法[6]等有关绝热结构的健康检测技术。基于上述理论的飞行器集成健康管理技术广泛应用于美国国防部降低系统成本,提高实用性和安全性的评估[7]。其中,采用超声导波技术对复合结构、大面积板结构和接合部进行材料测定和损伤检测发展已超过十年,但目前使用导波对类似绝热结构这种贴片结构的检测还没有有效的应用。基于超声导波的损伤检测方法对绝热结构中的裂纹、脱粘等损伤敏感,且能在贮箱结构中进行长距离传播,是目前被认为比较有效的损伤监测方法。本文提出了一种基于超声导波对贴片结构进行探伤的方法。研究成果的顺利实施有利于形成一套高效的用于RLV绝热结构损伤监测的系统。

1 低温贮箱绝热结构损伤与失效模式

分析可能发生的失效模式及其可能导致的结构缺陷和损伤是低温贮箱的健康监测与诊断的首要步骤。在设计绝热结构时, 必须考虑到低温下的导热系数和强度、绝热材料与金属箱体之间的粘接强度, 防止绝热材料内空气冷凝的表面密封及在高的表面温度下的烧蚀。绝热材料直接粘到金属箱体上的主要困难是由于低温燃料使箱体收缩,铝收缩比不锈钢大1/3倍。为了改善泡沫材料与贮箱壁的粘着力, 需要在铝材箱壁上涂一层底漆。

低温贮箱绝热结构一般是由绝热泡沫材料和粘接剂组成,将片状泡沫材料粘接在贮箱基体表面,片状泡沫之间采用粘接剂连接,因此绝热结构和贮箱箱体构成了一种复杂的片状粘接结构。可重复使用的运载器金属贮箱基体选用2219铝合金,绝热结构的绝缘材料为聚酰亚胺,绝热结构的聚酰亚胺泡沫与铝板之间的粘结剂采用航天运载器结构粘接用胶水连接。造成低温贮箱绝热结构损伤的主要因素包括:贮箱箱体承受轴压和温度载荷。箱体承受轴压载荷造成了箱体和绝热层材料变形,如果二者的变形不一致,则造成箱体和绝热层发生错位,导致了粘接强度降低,同时轴压也可能造成绝热层泡沫发生断裂。

温度载荷主要体现在两个方面:一方面是在发射前准备至在轨飞行阶段,要求绝热层泡沫材料能够保证低温推进剂的品质。在此低温状态下,粘接泡沫材料和箱体基体的粘接剂易变为脆性材料;另一方面,在再入大气层至着陆阶段,气动热导致了绝热结构一侧处于高温状态,此时由于气动加热和内部低温推进剂的共同作用,尽管存在热防护系统抵御高热流,但绝热结构中的温度梯度能达到了几百摄氏度,那么在高温状态下,粘接剂易发生应力松弛和蠕变。综上所述,绝热结构在上述载荷作用下,主要发生的失效模式包括:1)由于粘接剂发生了性能变化,绝热结构的泡沫材料和基体产生了脱粘;2)在轴压载荷作用下,绝热结构的泡沫材料在片状粘接结构边缘会发生断裂。

已有研究表明,脱粘失效是造成绝热结构完整性破坏的主要形式,是低温贮箱绝热结构在实验和服役过程中的重大安全隐患。脱粘主要源于载荷和温度变化,表现为在两层界面间出现裂缝。脱粘本质上属于不连续力学问题。低温贮箱基体与绝热层间的界面脱粘可分为鼓包型、层隙型、紧贴型和斑点型四类。其中,鼓包型和斑点型属于空洞和夹杂,层隙型和紧贴型脱粘相当于双材料界面裂纹。

2 超声导波损伤检测的基本原理

基于超声导波的结构健康监测方法对结构中的裂纹、脱层等小损伤敏感,且能在结构中进行长距离传播,是目前被认为比较有效的结构损伤监测方法。常见导波包括Lamb波和圆柱Lamb波两种,前者适用于板状结构,后者适用于管状结构。低温贮箱圆柱段绝热结构也属于薄壁圆管的一种。基于超声导波的损伤检测是一种主动式监测,它有两种实现方式:一种是脉冲—回波法(Pulse-Echo),传感器既激发激励信号,又为接收器接收回波信号,即自发自收;另一种是Pitch-Catch,一组传感器只作为驱动器激发信号,另外一组传感器只接受信号。

对于粘接在金属低温贮箱上的绝热结构可以视为空心圆形薄壁壳结构,采用Pitch-Catch 实现方式,即附着在结构上的执行器发生超声波信号,由其相邻传感器接收信号。传感器接收到的信号包含了结构上从驱动器到传感器之间的路径及其周围区域所发生的物理变化。通过比较损伤发生前后传感器信号的变化,及其他的分析手段可以获得损伤的位置、大小甚至类型等信息。

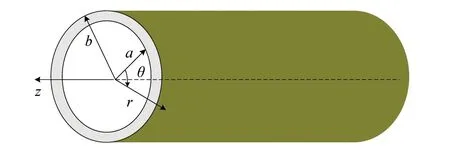

在圆柱体中的导波分为轴对称纵向模式、轴对称扭转模式和非轴对称弯曲模式。为了建立导波的传播方程,需要对空心圆形薄壁壳结构进行一定的假设,基本假设如下:1)假设空心圆形薄壁壳是轴对称且无限长的,如图1所示;2)圆形薄壁壳材料特性是均匀的、横向各向同性的线弹性体,管轴平行于各向同性轴;3)假设导波是连续的、具有实频的能量有限信号。连续波和实频的假设表明瞬时效应不能包含在模型中;能量有限的假设意味着外部能量不能附加进去,所求出的也只是沿轴向传播的导波的解;4)假设圆形薄壁壳的周围介质是真空。在这种情况下,在内外表面上没有位移限制而法向应力和两个切向应力在界面上变为零。即,在内半径为a、外半径为b的两个边界上,边界条件为:σrr=σz=σθ=0(r=a,r=b)。

图1 无限长无应力圆形薄壁壳Fig.1 Infinite circular thin-walled shell without stress

由弹性力学可知,在圆形薄壁壳内导波的传播,其质点的位移必须满足Navier位移平衡方程。利用Helmholtz分解定理,Gazis[8-9]给出了质点位移分量的精确解,表示为:

(1)

应力波在空心圆柱壳中传播时,包括三种不同的传播模态:纵向、扭转和弯曲模态。考虑所有沿轴方向传播的模态,纵向模态和扭转模态是轴对称模态,而弯曲模态是非轴对称模态。在位移分量表达式中,n=0对应轴对称模态的位移;n=1,2,3……对应弯曲模态的位移,此位移中含有自变量为nθ的正弦函数,用Silk和Bainton[10]采用的符号,表示为:

1)纵向模态:L(0,m)(轴对称模态);

2)扭转模态:T(0,m)(轴对称模态);

3)弯曲模态:F(n,m)(非轴对称模态)。

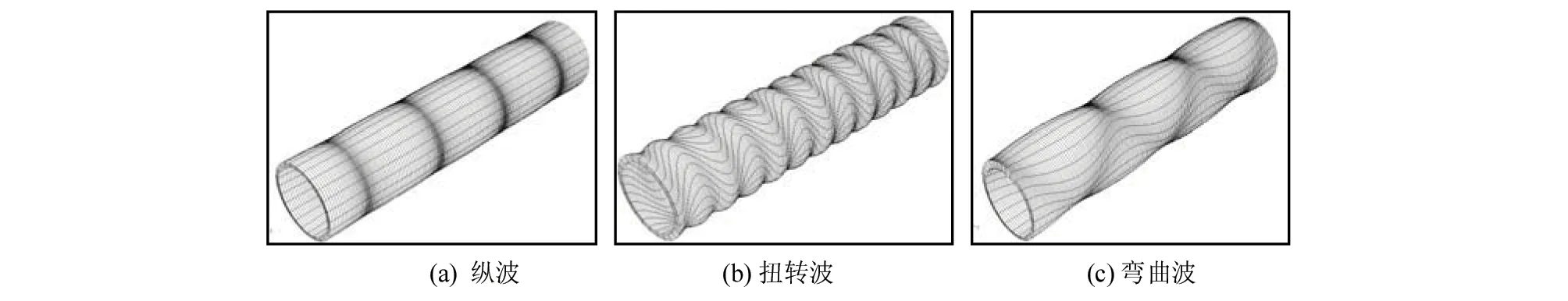

周向阶次n=1,2,3……,反映该模态绕管壁螺旋式传播形态;模数m=1,2,3……,反映该模态在壁厚方向上的振动形态。当n=0时,有无限多个扭转模态和无限多个纵向模态。当n=1,2,3……时,对于每个n将有无限多个模态。对于给定的第n阶模态,可以做出m个模态的频散曲线。图2是纵波、扭转波、弯曲波在圆管中的传播示意图。图中,纵波和扭转波在圆管中的传播过程中是轴对称的,而弯曲波在圆管中的传播情况比较复杂。

3 绝热层结构脱粘检测试验方案

3.1 绝热结构检测试验方案设计

采用超声导波(Lamb波)技术对绝热结构的脱粘进行检测和监测。首先是设计绝热结构脱粘检测的原理性试验方案,来验证Lamb检测在脱粘缺陷检测中的技术可行性。然后在绝热结构试件的温度-载荷联合试验系统中进行脱粘检测试验。

建立有效可行的低温贮箱绝热结构脱粘检测系统需要以下几个步骤:

1)确定需要监测的关键部位以及其载荷环境、失效模式;

2)选择合适的待测量;

3)针对目前应用成熟的传感器进行分析权衡,选择合适的传感器;

4)确定传感信号的传输方案、控制方法、识别途径;

5)研究失效模式的诊断方法,开发出合理的失效模式识别系统。

图2 导波在空心圆柱壳中的三种模态Fig.2 Three modes of guided wave in hollow cylindrical shell

图3 绝热结构监测和检测逻辑流程图Fig.3 Logic flow chart of insulation structure monitoring and detection

首先,在绝热结构材料选材和设计基础上,确定出绝热结构的载荷环境条件以及可能出现的缺陷。一般是采用诸如FMECA(failure modes effects and criticality analysis)分析法定义和确定潜在结构缺陷和失效模式,进而检查所有能想到的失效及其对绝热结构的影响。

其次,权衡候选传感器的灵敏度和应用范围,选择出检测参数。分布式传感器网络只有在其检测范围内才能够传递正确的信号,监测绝热结构状态和载荷环境参数。针对某种失效模式,在一定的检测范围内,可供选择的监测参数很多,选择测量参数的基本原则有:1)所选的参数能够反映绝热结构某种状态,且参数变化和绝热结构状态变化之间有定量关系; 2)所选的参数应易于被测量,且在绝热结构整个寿命周期中,参数的变化在所选择的传感器测量范围以内;3)参数的测量抗干扰能力强。研究传感器的特性是研制健康监测系统的重要方面,如评价传感器的性能、测量范围;确定传感器的集成适应性和界面特性等。

第三,研制传感数据解调和评价方案、主控制系统、失效模式识别等关键子系统。这些逻辑系统通过获得并分析传感数据,根据传感数据分析绝热结构的缺陷、损伤程度等完成对绝热结构的无损检测与健康监测。

一般的,目前具有应用前景的健康评估与损伤诊断方式包括:1)通过对结构间隔或者连续性的监测,获取结构在服役过程中的应变、温度等信息,间接的获取载荷与环境条件,再利用通过基础试验获得的材料性能退化数据来计算分析结构的健康状况;或者是利用在同等载荷水平下结构应变量的变化来获取结构刚度变化的信息,据此推断结构的刚度衰减程度,用以表征结构损伤/性能退化程度。2)通过对结构整体动态响应的监测,获取结构模态的变化;结合结构模型,对损伤/性能退化区域进行定位,并对损伤/性能退化程度进行定量表征。3)利用具有驱动功能(能够激发诊断信号)的传感器网络,采用主动方法在一定区域内对结构损伤/性能退化进行定位与定量化评估。

3.2 绝热结构损伤检测原理性试验方案

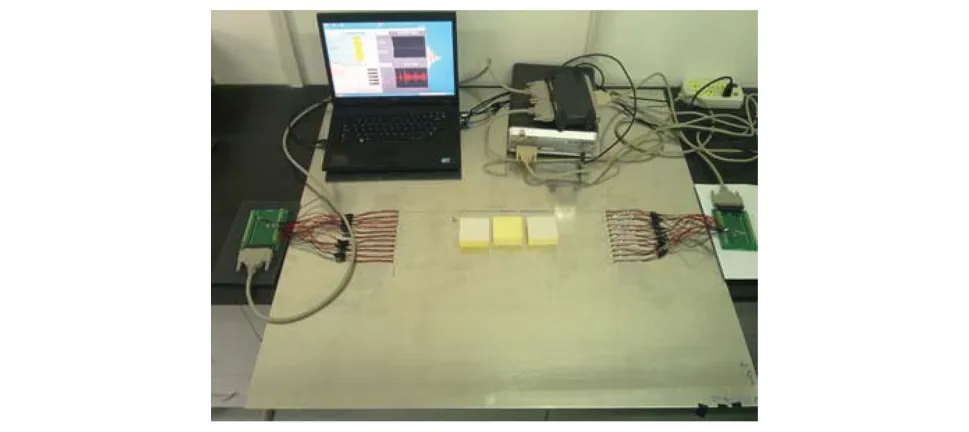

绝热层脱粘型损伤检测原理性试验是在常温和无加载状态下的脱粘检测试验。脱粘型损伤检测试验设置如图4所示。试验用模拟贮箱基体的铝合金板尺寸为100 cm×100 cm,厚度为0.3 cm,模拟绝热层绝缘材料为聚酰亚胺,其尺寸为6 cm×6 cm,厚度为2.5 cm,绝热层聚酰亚胺泡沫同铝板之间的粘接剂采用航天运载器结构粘接用胶水连接,目的是为了便于设置不同的脱粘情况,主要有:a)模拟无脱粘情况,通过去除绝热层片下面的双面胶带得到;b)模拟脱粘情况,矩形脱粘区域尺寸分别为6 cm×6 cm 和 2 cm×6 cm。在聚酰亚胺绝热结构两端分别粘接11个圆片压电传感器。

图4 绝热结构损伤检测原理性试验布置图Fig.4 Schematic test layout of insulation structure damage detection

3.3 温度-载荷联合试验方案

为了模拟绝热结构的实际飞行环境,设计了绝热结构试片,并将试片级安装在载荷-温度联合加载试验机上,其中载荷是为施加在沿着绝热层试片轴向方向上的压力,质量为3.6吨,而温度则是施加在绝热层上,通过电热管和热电偶对绝热层加热到150° 。基板使用0.3 cm厚的铝合金板,尺寸为45 cm×65 cm。模板上粘接有一块尺寸为32 cm×32 cm的绝热层片,材料为聚酰亚胺,所选用的粘接剂为聚氨酯胶。绝热层板中心预先设置了一直径为5 cm的圆形脱粘区域,如图5所示,绝热层粘接在曲率半径144.4 cm的铝板上。

图5 绝热结构损伤检测温度-载荷联合试验布置图Fig.5 Layout of temperature-load combined test for damage detection of insulation structure

传感器的布设方案是用快速粘接剂将圆片传感器粘接在经过砂纸打磨过的铝板上,两列传感器等间距平行布置在绝热层的两侧,包括两个连接传感器的接线盒、激励和接收信号的ScanGenie、笔记本电脑。在进行温度-载荷联合试验前,对该模板进行检测,在铝板周向方向上分别布置两列传感器,每列传感器数量为20个,间距为2 cm。绝热结构在进行温度-载荷联和加载之前的检测数据可作为加载过程和加载后检测数据成像的基准数据。

4 试验结果与分析

4.1 绝热结构检测原理试验的结果

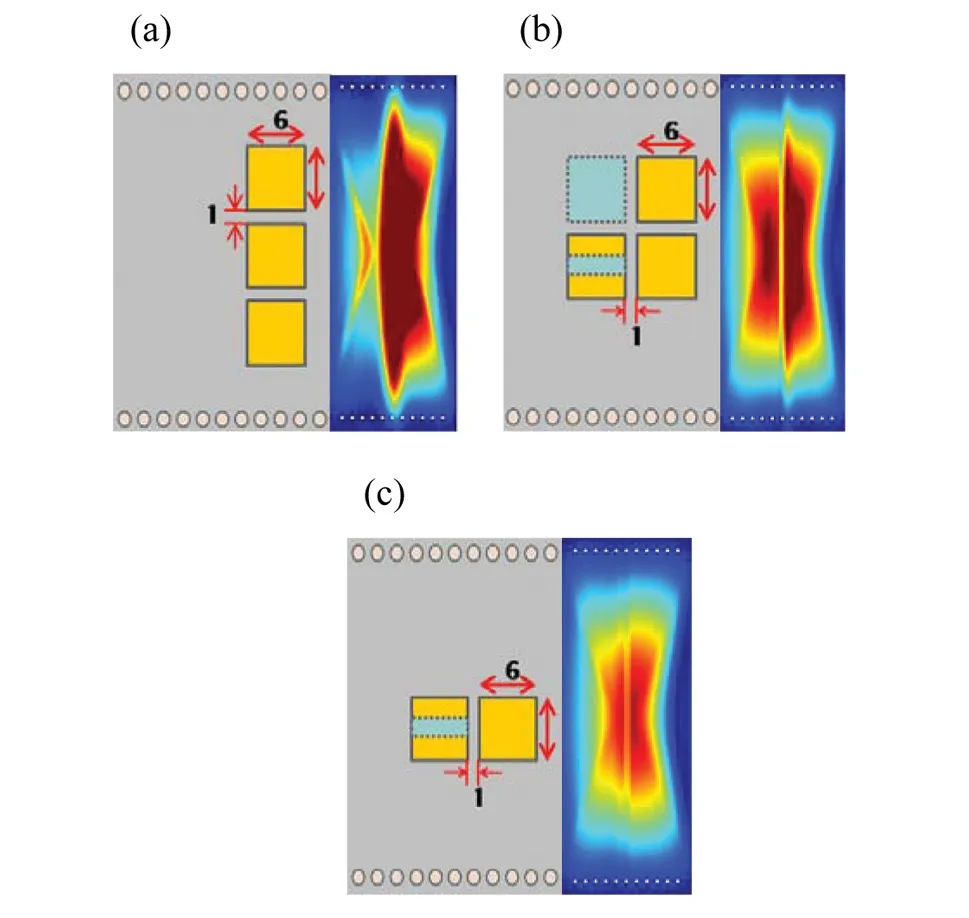

前人在基于超声导波的损伤成像领域做了大量的研究工作[11-13],在无脱粘检测试验中,首先在没有粘接绝热层的铝板上进行检测,采集到的数据作为基准数据用于比较绝热层片对信号的影响,而后将3块6 cm×6 cm绝热层片布置在两列传感器阵列的中间,每片绝热层间距1 cm,绝热层布置传感器阵列的距离为15 cm,布置如图6(a)所示。其中,底部的一列传感器从右到左标号为1-11,作为激励端。采用Pitch-Catch多路径检测方式,测得各路径的数据,通过各路径能量成像技术,就能得到反映该区域粘接情况的视图,如图6(a)。

图6 绝热结构损伤检测原理性试验结果Fig.6 Principle test results of damage detection for insulation structure

该检测图是由对无绝热层铝板测得的基准信号与粘接了3块绝热层片的结果进行差值,再将差值作为权值考虑路径的影响后得出,红色区域表示信号发生明显变化的区域,该区域同布置的绝热层片的位置基本吻合,但由于绝热层片的间隔同检测路径垂直,间隔未能在检测图中表现出来。该试验表明绝热层粘接在铝板上对铝板上的超声导波有较大影响,可以利用这一点对绝热层的粘接情况进行检测,而导波对区别有绝热层区域与没有绝热层的自由区域非常有效。

图6(b)为脱粘检测原理试验结果。通过此方法,来验证超声导波技术对绝热层区域中的较大面积脱粘损伤的检测能力。该图像同样是通过当前检测信号同基准信号比对得出,显然右侧2块完好粘接的绝热层片对应区域的图像变化较大,而左侧有脱粘的区域变化较小,绝热层片之间的1cm间隔在检测结果图中也可清晰地看到。该试验表明绝热层片对超声导波的影响同绝热层片与铝板的粘接区域大小成正比关系,超声导波对较大面积的绝热层脱粘具有较好的检测效果。

图6(c)为绝热结构内部脱粘检测原理试验结果。通过此方法,来验证超声导波技术对绝热结构区域中的较小面积脱粘损伤的检测能力。图中右侧完好粘接的绝热层片对应区域的图像变化较大,而左侧有脱粘损伤的区域变化较小,绝热层片之间的1 cm间隔在检测结果图中也清晰可见,试验结果表明2 cm×6 cm的脱粘损伤同样能被检测出。

4.2 温度-载荷联合试验结果

温度-载荷联合试验同之前的原理性试验条件有很大不同,特别是温度的不同,原理性试验在常温下进行,而温度-载荷联合试验中,绝热层一面为零上150 ℃,而另一面为零下150 ℃,而环境的温度和湿度对压电式传感器的工作性能有影响,主要影响压电材料的特性参数、某些压电材料的热释电效应、传感器结构三个因素。

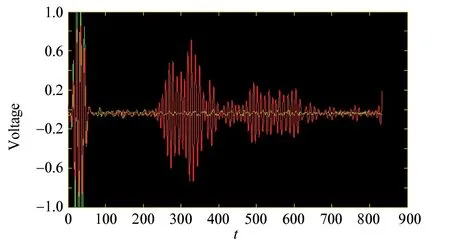

传感器阵列温度和湿度的变化使得在温度-载荷联合试验中检测的各路径的数据,同常温下测得的试验前的数据不易对比,所以以试验开始测得的第一组数据为基准数据,之后测得的数据与其对比,如图7所示。绿色便是温度-载荷联合试验测得的数据,红色表示常温下测得的数据基准值,图中所示信号的激励中心频率为100 kHz。

图7 温度-载荷联合试验测试结果Fig.7 Test results of temperature-load combined test

从图8可以看出,随着加载时间的增加,绝热层中心区域信号发生明显变化;在绝热层中心预制的脱粘区域逐渐扩展,信号的变化表明超声导波可以实现绝热结构在检测过程中的脱粘扩展监测,能够实现脱粘扩展与演化辨识。

在试验前后使用激光错位散斑测试,对试验件进行无损检测,结果如图9所示。试验件泡沫尺寸为32 cm×32 cm×2 cm,试验前预制缺陷直径为10 cm左右,与测试结果吻合;试验后缺陷增大到15 cm左右。由于试验后缺陷区域扩大,使用原频率声源检测的缺陷区域不明显,所以在检测时使用

图8 温度-载荷联合试验不同时刻中心区域Fig.8 Central area of temperature-load combined test at different times

图9 试验前、后绝热层脱粘对比Fig.9 Comparison of before and after the test of insulation structure debonding

不同频率的声源。从图像上看,两次检测的缺陷显示颜色不同。据此,验证了基于超声导波的绝热结构损伤检测的正确性。

5 结 论

1)脱粘失效是影响绝热结构完整性的主要形式,超声导波可以对绝热结构损伤进行检测,是RLV贮箱绝热结构健康检测的一种手段。

2)基于超声导波的绝热层脱粘检测原理试验和温度-载荷联合试验,验证了导波对于区别有绝热层覆盖区域和自由区域的有效性。在有基准信号情况下,能对2 cm×6 cm的脱粘区域进行有效检测,对1 cm脱粘区域能够识别。

3)温度-载荷联合试验中,随着拉伸载荷的增大,中心区域的信号变化逐渐剧烈。信号分析显示,绝热结构中心区域的脱粘失效与信号一致,导波对绝热结构的脱粘失效监测是有效的。