孔隙形状对多孔材料吸声性能的影响*

2020-02-26朱远志曲振林刘冉彭欢

朱远志,曲振林,刘冉,彭欢

(北方工业大学材料系,北京100144)

随着工业交通运输业快速发展,噪声污染日益严重。噪声污染与空气污染,水污染已经成为当今世界三大污染[1]。噪声污染不仅危害人体的听觉系统,使人耳鸣、耳聋、听力下降,而且还可能降低精密仪器的精密度[2]。因此,噪声防治已经成为环境治理中的一大热点问题[3]。目前世界上对噪音问题的解决方法主要是在声波传播过程中采用不同材料来使声音进行衰减,以达到吸声降噪的目的。当前所用的吸声降噪材料主要分为多孔材料与共振吸声材料两大类[4]。共振吸声主要依靠声音在穿孔板空腔内形成共振,消耗能量。共振吸声结构比较大,且变化比较单一,调整余地少;而多孔材料由于孔隙变化丰富,成为了人们追逐的热点[5]。

多孔材料因为在材料表面和材料内部有大量相互贯通的不规则孔洞,声波进入孔洞后由于摩擦粘滞损耗与热交换会使得部分声能转变为热能而耗散掉,从而达到吸声降噪的目的[6]。人们发现泡沫铝的降噪效果与孔结构、孔隙率、宏观结构以及原始噪声类型有关,并暗示通过适当调整泡沫铝的结构参数可以进一步提高消声效果[7]。但,对于各种因素如何量化影响多孔材料的吸声效果并没有很好的认识[8]。科研人员开展了一系列的工作研究结构因素对多孔材料吸声性能的影响,发现:孔隙率、孔径、厚度和空腔等结构因素对材料吸声性能有重要影响;孔隙率过高或者过低均不利于吸声性能的提高,可能存在一个最佳值;而厚度和空腔的增加能有效地提升吸声性能,不过存在一个上限值[9]。学者采用表面阻抗法和传递矩阵法研究规则有序的圆柱形孔多孔金属材料与结构的声传播特性,得到了一种具有较高声能吸收率的梯度多孔结构[10]。还有学者利用多孔材料与穿孔板相结合的方法来提高穿孔板在低频段吸声性能[11]。另有研究表明,多孔材料表面相对粗糙度越大其吸声性能越好[12]。人们还发现随着声波入射角度的增大吸声系数慢慢变小[13]。但,低频吸声效果的提高,仍然是困扰多孔材料防声降噪的瓶颈和难题。

国际上,300 Hz以下噪声的吸声系数也基本停留在0.25以下。在国内,多孔材料对于低频噪声的吸声系数更低。目前,多孔吸声材料的孔隙形状等具有非常大的随机性,何种形状和尺寸的孔隙具有更好的吸声效果,仍需要进一步研究。因此,本文采用3D打印的方式,得到不同的孔隙形状和尺寸;并利用数值模拟和试验相结合的方式,研究了多孔材料的低频吸声性能。

1 材料制备与试验方法

1.1 多孔材料的制备

圆柱形孔洞是最简单的孔隙形状,但圆柱形孔与穿孔板类似,为了保证研究的基础性与应用的普适性,本文选用锥形孔进行研究。锥形孔隙的结构如图1所示。

图1 锥形孔隙结构示意图Fig.1 Geometry of the pores

利用3D打印的方式对圆锥孔隙结构进行精准控制,以克服孔隙形状和尺寸对实验结果的影响[14]。试验采用聚乳酸(PLA) 3D打印材料 。首先,通过几何计算得到不同圆锥孔隙倾斜角度、深度的两种样品;再采用SOLID WORKS 软件画图,然后用CURA软件进行切片;最后,将制备的样品模型采用MAGICMAKER 黑骑士3D打印机打印成品。打印参数设置为填充密度100%,网格图案填充,打印温度200 ℃,平台温度60 ℃,打印速度为100 mm/s,填充速度80 mm/s,起始层速度12 mm/s。样品尺寸统一为Φ95.6 mm。锥形孔隙倾角以与噪声传播方向垂直为基准。锥形孔隙下底面直径固定为2 mm,孔隙深度5 mm,样品孔隙率控制为8%,锥形孔的倾角变化见表1。

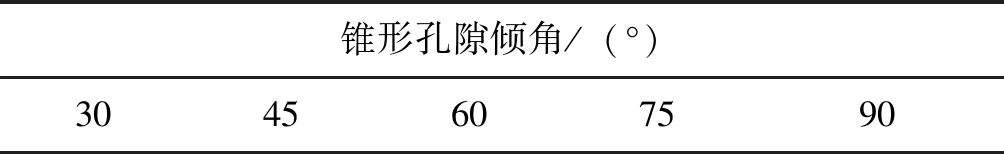

表1 不同倾角的锥形孔试样Table 1 The pores with different tilting angle

通过实验,测试得到吸声效果较好的角度;然后,变化孔隙深度,其它相关条件保持不变。不同厚度样品见表2。

表2 不同锥形孔隙深度试样Table 2 The depth of the studied pores

1.2 吸声系数测试

1. 2.1 测试方案 对倾角为30°、45°、60°、75°、90°的试样,使用驻波管依次对五个样品的吸声系数进行测量,测量频率分别为100、125、160、200、250、315、400、500、630、800、1 000、1 250、1 600 Hz。依次记录每个样品在13个不同频率点的吸声系数。

对不同孔隙深度为2、3、5、7 mm的试样,使用驻波管对四个样品进行100、125、160、200、250、315、400、500、630、800、1 000、1 250、1 600 Hz等13个不同频率点的吸声系数进行测量。

1.2.2 测试原理 本实验采用AWA 6290Z型驻波管测量材料的吸声系数[15]。基本方法是:由电脑端输出电信号,控制音响发声,入射到试样表面,一部分声波被吸收,另一部分被反射回来,与后续的入射声波重叠在驻波管中形成驻波。从材料表面算起,管中出现了声压极大和声压极小的交替分布。在测量仪器上测出声压极大与极小的声级差, 通过公式(1)得到材料的吸声系数。

(1)

式中,∂为吸声系数;L为声压级的峰值与谷值之差。

2 试验结果及讨论

2.1 不同孔隙倾角锥形孔多孔材料的吸声系数

不同孔隙倾角的锥形多孔材料的吸声系数,见图2。图中,不同孔隙倾角的锥形孔,其吸声系数随频率变化的趋势基本一致。当频率较低时,吸声系数均比较低,且在约250 Hz的位置存在最低点,该最低点可能与材料和结构的共振频率有关,当噪声频率偏离共振频率较远的时候其吸声系数就会出现波谷。继续增加频率,多孔材料的吸声系数随着频率的升高而增加,这一点与吸声系数变化的普遍规律相一致的[16],其主要原因应该与高频条件下单位面积的能量流较小有关。

图2 不同孔隙倾角的锥形多孔PLA材料的吸声系数(孔隙率8%)Fig.2 The sound absorption coefficient of the measured porous PLA plate with different cone angle (a porosity rate of 8% )

另外,当倾角较小时,多孔材料的吸声系数随着孔隙倾角的增加而增加;在倾角为45°时,多孔材料的吸声系数出现最大值,继续增加锥形孔的倾角,多孔材料的吸声系数反而下降。

2.2 不同孔隙深度锥形孔多孔材料的吸声系数

选取孔隙倾角为45°,孔隙深度分别为2、3、5、7 mm样品的吸声系数,见图3。

图3 不同孔隙深度锥形多孔材料的吸声系数Fig.3 The sound absorption coefficient of porous materials with different pore depth

由图3可以看出, 孔隙深度对于多孔材料的吸声系数有明显的影响。一是当频率低于300 Hz以下时,随着频率的增加,多孔材料的吸声系数呈现微略下降的趋势;继续增加噪声频率,多孔材料的吸声系数呈现明显的增加趋势,这与文献报道相符[17]。

对于不同孔隙深度的多孔材料而言,当孔隙深度小于5 mm ,材料的吸声系数随着孔隙深度的增加而增加。当孔隙深度由5 mm 继续增加到7 mm ,吸声系数的增加似乎并不明显。这说明孔隙深度对样品吸声系数的影响并不是与孔隙深度成正比的,当深度增加到一定程度,样品吸声系数随孔隙深度的变化而变化的趋势趋于稳定,这与前人的研究结果是相符的[18-19]。

2.3 不同孔隙倾角的锥形多孔材料吸声效果模拟

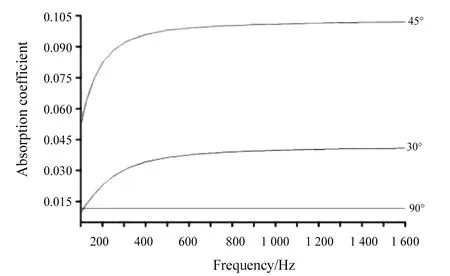

使用COMSOL MULTIPHYSICS模拟软件, 选取与图2相同倾角的单孔材料进行模拟计算。使用COMSOL中压力声学与固体力学双物理场耦合的物理场设置,孔隙倾角分别选取为30°、45°、90°,厚度固定为5 mm。为了简化计算,几何模型为单孔模型,如图4所示。

吸声系数的计算结果,见图5。图中,90°倾角的样品吸声效果最差,30°次之,45°倾角锥形孔多孔材料的吸声系数最高。虽然模拟计算结果在数值上与实验结果有一定差距,但整体变化趋势与实验结果是一致的。试验和计算结果均表明孔隙倾角对吸声系数是有影响的,并不是越大越好,而是存在一个最优值。其主要原因是由于声波进入孔洞之后,无论哪种倾斜角度,孔洞的孔壁都会与声波存在摩擦,这种声波与孔壁摩擦而导致的动能损耗是造成声波吸收的原因。随着锥形孔锥形倾角的变化,声波与锥形孔壁发生摩擦损耗的有效面积也会发生变化,从而可能导致不同倾角锥形孔吸声效果的差异。当孔隙倾角较小时,如30°时,声波大部分被反射回来,有效摩擦耗损面积比较小,能量损耗低,吸声效果差。当倾角太大时,如90°时,声波大部分直接沿着通孔直接穿过孔隙,声波的动能损耗也小,吸声效果较差。只有当倾角适中的条件下,如45°时,声波可能在锥形孔的孔壁多次反射碰撞,声波的动能大幅度消耗,吸声效果最佳。

图4 不同孔隙倾角的单孔几何模型Fig.4 Single pores with different pore angle

图5 不同倾角锥形孔吸声系数计算结果Fig.5 The simulation results of the single pores with different pore angle

2.4 不同深度锥形孔隙多孔材料的吸声系数模拟

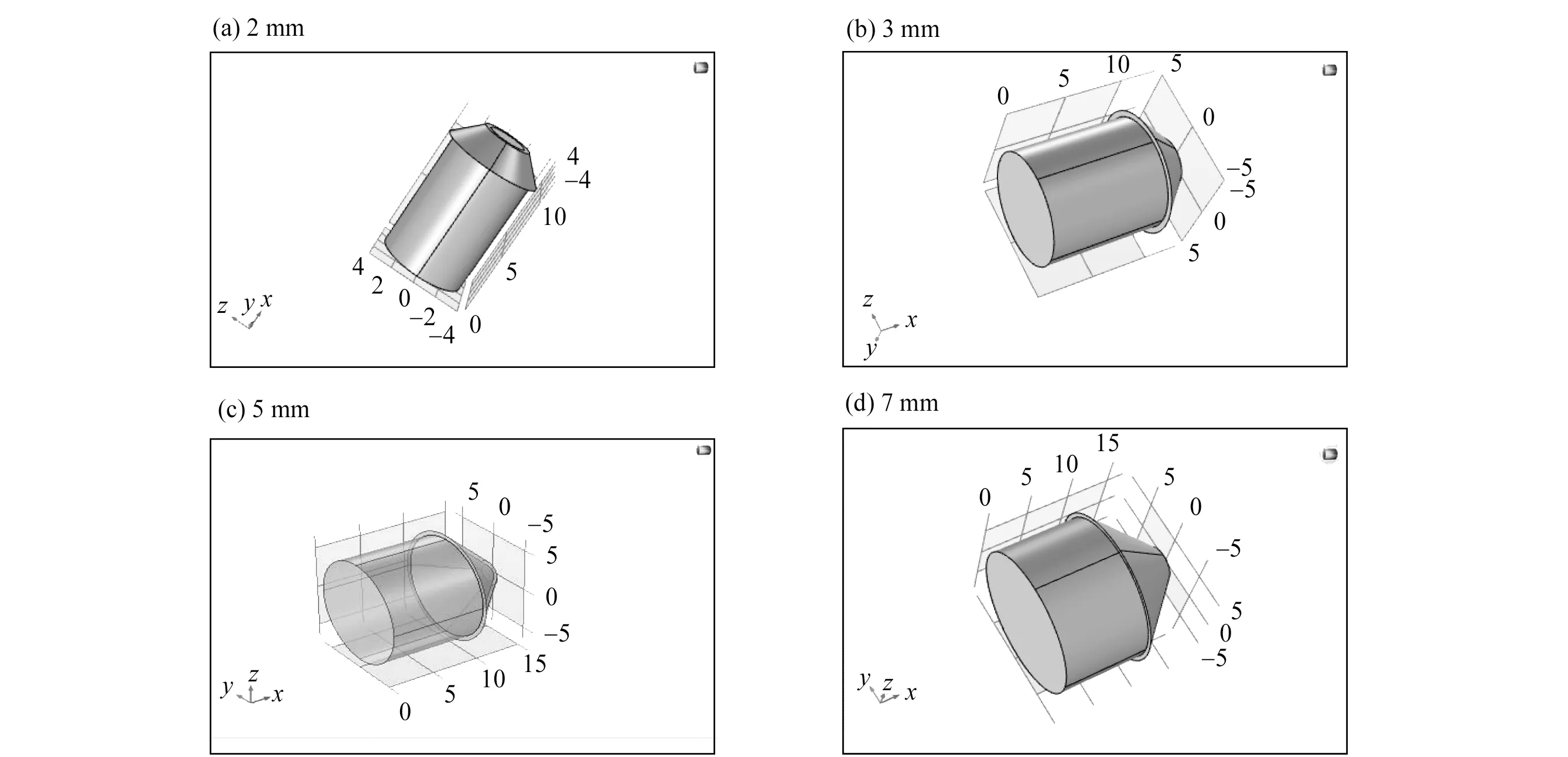

使用COMSOL MULTIPHYSICS模拟软件,构建与图3中相同深度的单孔材料进行模拟。在锥形孔深度分别为2,3,5,7 mm时,倾角均固定为45°, 几何模型为单孔模型,见图6。

图7为吸声系数随孔隙深度变化的模拟结果。由图7可知,孔隙深度明显影响到材料吸声效果的好坏。当孔隙深度较浅时,如当孔隙深度只有2 mm或3 mm时,多孔材料的吸声系数都比较低,主要原因可能是声波(空气)在孔隙中碰撞的时间不够长,动能损耗较小。当孔隙深度增加到5 mm时,多孔材料的吸声系数有明显提高,若继续增加厚度到7 mm时,多孔材料的吸声系数随着厚度的增加而增加的趋势不是十分明显,这也与实验结论基本吻合(见图3)。厚度变化引起吸声系数的变化主要与噪声声波与孔壁的碰撞时间和次数有关。当孔隙深度比较浅时,碰撞时间太短,声波动能损耗不明显;当孔隙深度增加到一定值时,碰撞次数会较大幅度的升高,动能损耗明显,如图5。若继续增加孔隙深度,由于固定了进口处底面尺寸,在倾角一定的情况下,这势必会导致出口处口径减小。其结果不仅可能增加碰撞次数,还会增加出口处的声压,迫使更多噪声(孔隙)被反射向入口。因而,当深度增加到一定值时,继续增加深度,其吸声系数增加并不明显。

图6 不同孔隙深度的单孔几何模型Fig.6 Geometric model of the single pores with different pore depth

图7 吸声系数随孔隙深度变化的模拟结果Fig.7 The simulation results of the single pores with different pore depth

3 结 论

本文利用试验和数值模拟的方法研究了不同孔隙倾角和不同深度的锥形孔多孔材料的吸声规律。得出以下结论:

1)锥形孔多孔材料吸声系数与锥形孔的倾角有较大关系。倾角较小时,多孔材料的吸声系数随着倾角的增加而增加;当锥形孔超过45°,多孔材料的吸声系数随着锥形孔的增加而减小。

2)当锥形孔倾角为45°时,锥形孔多孔材料的吸声系数为最大。

3)锥形孔的深度对锥形孔多孔材料吸声系数影响也较大,多孔材料吸声系数首先会随着孔隙深度的增加而增加,当孔隙深度达到一定值后,继续增加孔隙深度,多孔材料的吸声系数增加不明显。