齿形模具零件铣床夹具的设计与加工

2020-02-25延锋安道拓座椅机械部件有限公司上海201315

■ 延锋安道拓座椅机械部件有限公司 (上海 201315) 张 磊

齿形零件结构较复杂,在数控车床与数控铣床加工中,装夹较困难,零件装夹不可靠易发生安全事故,而且零件加工后的同心度也无法保证,使得编程人员与操作人员无法正常加工棘手的齿形零件。本文通过理论分析齿形模具零件的结构特征,制作专用夹具很好地解决了齿形零件外形与内孔同心度的技术难点,并广泛灵活地应用于实际加工。

1. 齿形模具零件介绍

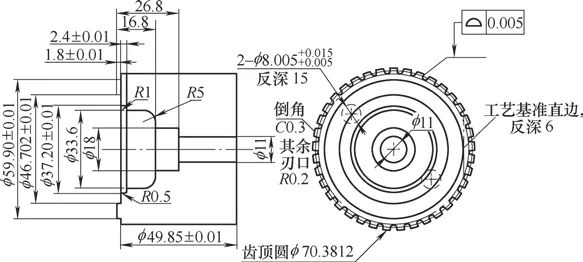

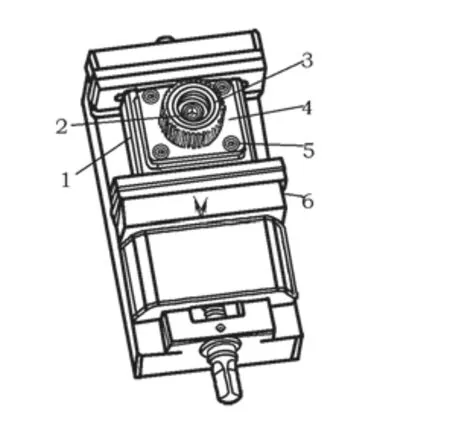

公司模具零件中的外齿冲头零件如图1所示,模具型号为RC020-317,材料是瑞典ASP系列粉末状高速钢,热处理后硬度为63~65HRC。其齿形和齿顶圆已由前道工序线切割精加工完成,均按照-0-0.005mm的公差尺寸控制。现需要数控加工中心来铣削正面φ(59.9±0.01)m m、φ(4 6.7±0.0 1)m m、φ(37.2±0.01)mm的外圆与内孔,深度(1.8±0.01)mm、(2.4±0.01)mm的台阶,齿形C0.3的斜倒角和R0.2mm的圆弧倒角以及反面两个φ8.005+0.005+0.015mm的销孔。

图1 齿形模具零件

2. 难点分析

零件外形一整圈都是齿形轮廓,装夹较困难,在铣床上无法采用三爪自定心卡盘夹持。卡盘的三个卡爪靠端面螺纹转动来夹紧零件,端面螺纹之间有很大间隙,重复夹持零件无法保证零件始终处于同一中心轴线上,同心度无法达到0.005mm的精度,保证0.01mm的精度都较困难。卡爪的爪身接触面圆弧较小,零件的部分齿顶圆夹持不到卡爪上,导致夹紧后不仅会夹伤零件齿尖,还会使零件装夹不牢固,存在零件因铣削力较大而松动飞出的安全风险。如采用两个相同V型块对称夹紧的方法,虽然V型块具有良好的对中性,不会影响工件的对称度,但由于V型块的两个斜边夹紧后接触到的是零件圆周齿形的某一个或两个齿顶圆,这样夹紧后非常不牢固,铣削力大也会使零件松动,同心度无法达到0.005mm的精度要求,每次更换新零件夹紧后都需要重新分中对刀,加工效率低。

3. 专用夹具的设计

齿形零件首先要解决装夹后齿顶圆与被加工内孔的同心度难题,其次是怎样达到高效率加工的效果。基于这两个研究方向,构想出一个既能重复快速拆装齿形零件、又能有效解决同心度难题的专用工装夹具。

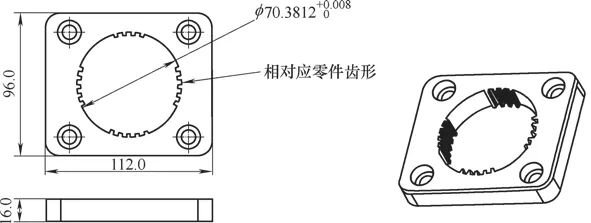

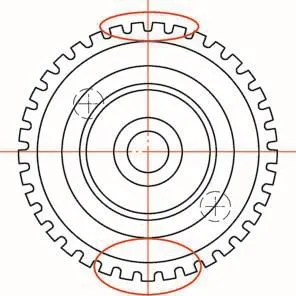

(1)夹具设计 如图2所示,选用一块长11 2 m m、宽96mm、厚16mm的长方形硬料,中间部分由线切割精割出与齿形零件相对应的齿形键槽内孔,不需要圆周全部割出齿形键槽,只需要均分90°对称割出四边几个齿形,与齿形键槽周边相连接的是φ70.381 2mm的内孔,极限公差按照+0.008+0mm来控制。由于上道工序线切割割出来的齿形齿顶圆是按照φ70.381 2-0-0.005mm公差控制的,因此相配合的理论间隙在0.013mm之内,手工很轻松就能拆装零件。如图2、图3所示,上面的齿形只有四颗,原因是如果以零件上表面定向视图在中心位置画出垂直中心线,如图4所示,上面对称中心线就是左右各两颗齿形,这四颗齿形与下面中心线对称的五颗齿形是相对应的,左右两边各对称五颗齿形,这样零件插入后就能稳定贴合在夹具的齿形键槽里。

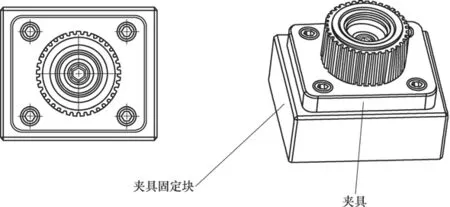

(2)夹具原理 零件安装到夹具齿形键槽里的配合如图5所示,齿形零件与齿形键槽贴合后放置在夹具固定体平面上,这样就限制了齿形零件的六个自由度,达到完全定位的效果。虽然夹具四边过多数量的齿形键槽导致零件出现了过定位现象,但是基于对夹具的刚性和插入零件后加工时的稳定性的综合考虑,最终这样设计,无论是对铣削粗加工还是精加工,由于零件的齿轮与多个齿形键槽稳定贴合,铣削力较大时不会对零件的稳定性产生不良影响,从而大大增强了夹具的刚性。设计齿形键槽是为了铣削齿轮倒角C0.3、R0.2mm与加工反面两个φ8.005mm的销孔时不会发生错位现象。探头第一次分中夹具内孔φ70.381 2mm并设置G54坐标系原点作为夹具的对刀基准,这时零件安装锁紧即可进行铣削加工,加工好后松开螺钉垂直拔出并装入新零件,又可循环进行第二次铣削加工,无需重复对刀操作,大大节省了后续的辅助时间,加工效率极高,可以达到批量生产的目的。

图2 专用夹具设计

图3 专用夹具实体

图4 零件齿形对照

图5 零件装入夹具配合

4. 安装、编程加工

在零件铣削加工前,还要考虑夹具如何安装在机床工作台上。由于夹具中间是齿形键槽通孔,如果直接把夹具夹紧在工作台虎钳上,夹具会由于虎钳的夹紧力而产生弹性变形,导致零件不能通过间隙配合安装到夹具齿形键槽里,且加工好后齿形零件无法轻松拔出。因此,可以设计一个夹具固定块,如图6所示,在固定块上钻出与夹具相对应的四个螺钉孔与中心位置固定零件的M10螺钉孔,并做攻螺纹处理。图7所示为零件与夹具安装在虎钳上的整体结构。

图6 夹具与固定块装配

图7 整体结构

(1)安装说明 正面安装:①先把夹具固定块夹紧在工作台虎钳上,使用杠杆式千分表校平固定块的整个大平面,保证达到0.003mm的精度要求。②将夹具放置在固定块的大平面上,使用四个螺钉轻微锁紧夹具,在夹具左右两个侧边或前后的直边选取其中任意一个作为基准边(夹具的六个边在磨床工序时保证了其平行度与垂直度),使用杠杆千分表校平,保证达到0.003mm的精度要求。③夹具校平后使用六角扳手均匀锁紧四个螺钉,调出机床刀架里的探头,四边分中夹具内孔φ70.381 2mm的圆,设置G54坐标系X轴与Y轴原点作为夹具对刀基准。④垂直向下把齿形零件稳定地插入夹具齿形键槽孔里,与固定块的大平面贴平,并使用M10螺钉锁紧在零件φ11.0mm的螺钉过孔上。⑤探头单独做零件上表面Z轴的对刀操作,保存好G54坐标系Z轴数值后,调出程序即可进行第一件的铣削加工。⑥加工完成后,使用六角扳手松开中间M10螺钉,垂直拔出零件,尺寸进行首检,合格后重复工序④,装入新的齿形零件锁紧后直接进行铣削加工,无需对刀及别的辅助操作。

反面安装:①加工反面时,固定块与夹具保持不变不拆卸,零件装入后工艺直边与夹具侧面基准边平行,使用杠杆式千分表检测工艺直边的平行度。②确认无误后,M10螺钉锁紧在中间φ11.0mm的通孔里,然后进行两个φ8.005mm销孔的铣削加工,无需对刀及别的辅助操作。

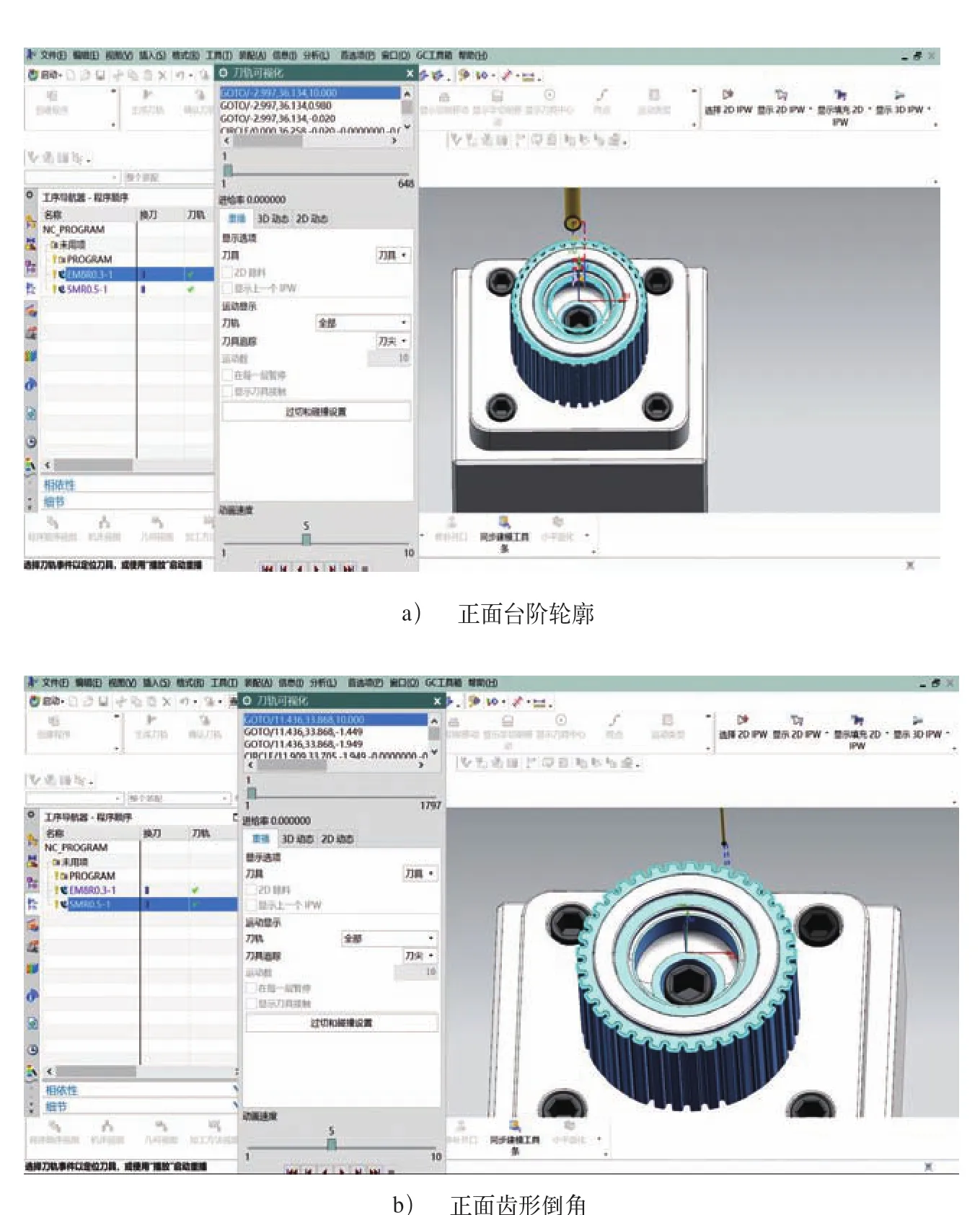

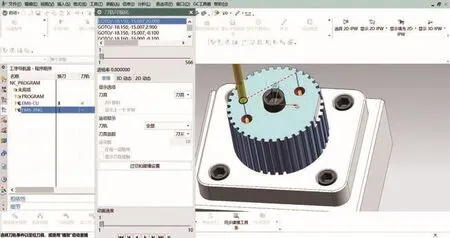

(2)编程加工 使用UG软件编程齿形零件正面的所有轮廓台阶形状,编程正面所有要求加工的外圆台阶与内孔台阶如图8a所示,编程加工齿形C0.3与R0.2mm的倒角如图8b所示。由图8可知,夹具与零件配合的三维图和机床里实际安装的夹具与零件方向位置完全一致,这样保证了软件编程与实际加工同步。加工反面两个φ8.005mm的销孔如图9所示,采用两个相同铣刀分粗、精加工到尺寸要求。

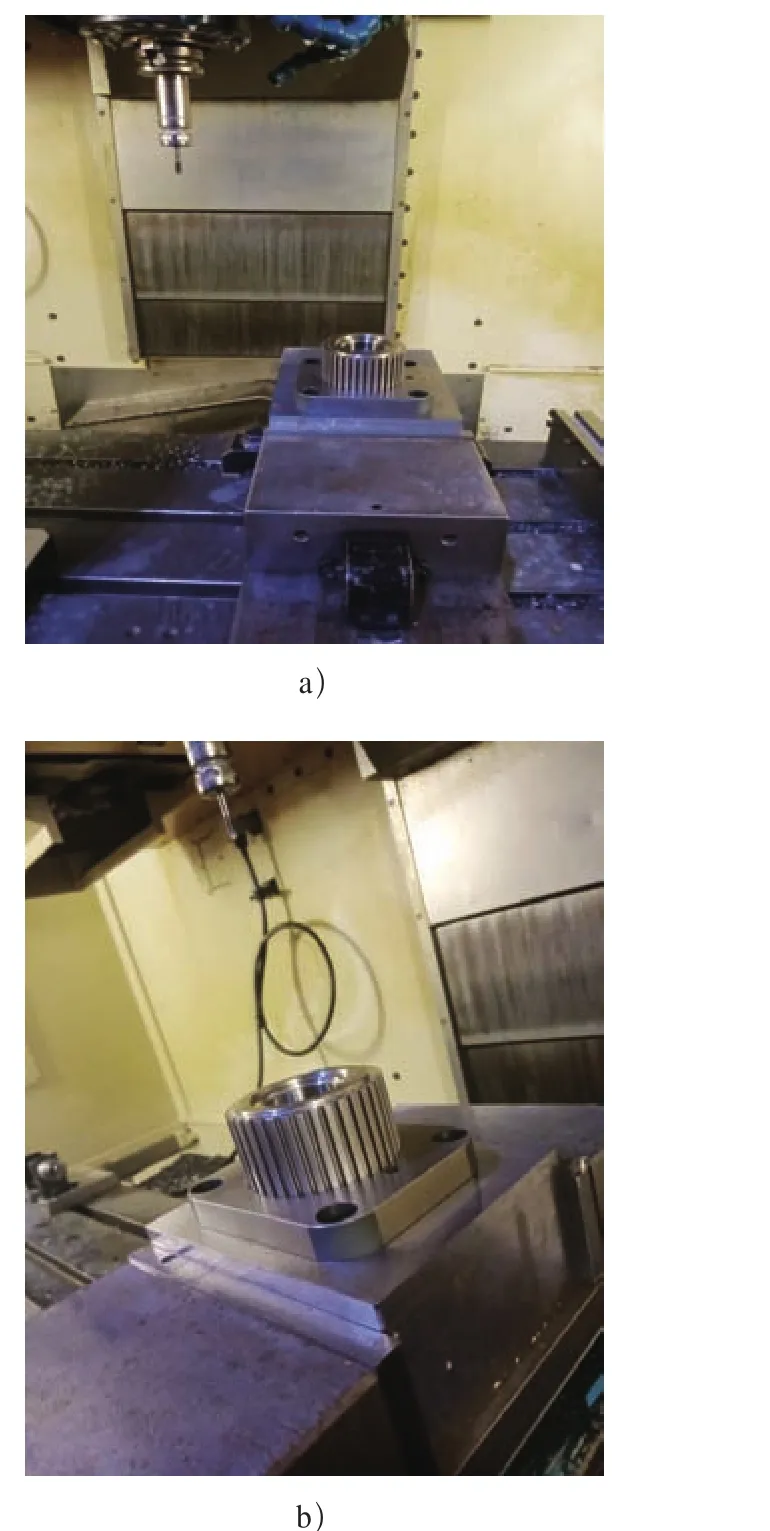

(3)实际加工 图10所示为固定块、夹具和齿形零件组装后夹紧在机床工作台虎钳上的加工过程。

图8 编程加工

图9 编程加工反面两个销孔

5. 检测数据

检测设备为精密三坐标测量仪。

图10 机床上实际加工过程

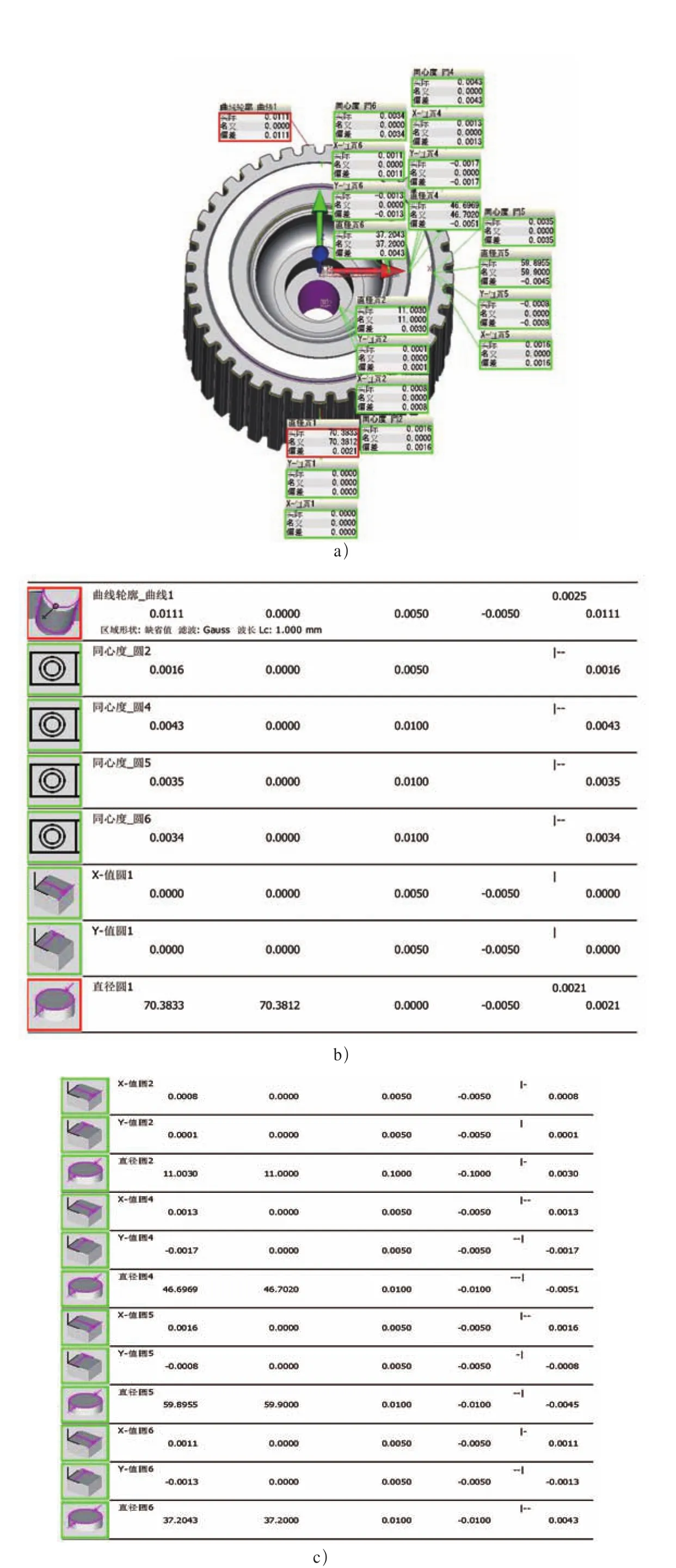

数据分析:如图11所示,通过精密三坐标检测之后,仅存在两个超出公差的地方,线切割加工出来的齿形曲线轮廓有0.01mm左右的超差,φ70.381 2mm齿顶圆偏大了0.002 1mm,但这并不影响齿形零件在专用夹具上的拆卸安装,从数据中可看出,零件外齿形与内孔同心度非常好,均在0.005mm的公差范围内,铣削出来的各个尺寸精度也较好,表明这个夹具非常适合齿形零件的安装与加工。

6. 结语

图11 检测后的数据

圆形齿形零件在车床和铣床上装夹都较困难,首先需要考虑零件的齿形和被加工的内孔如何保证同心度,其次需要考虑在夹具上优化零件的加工方式。本文通过设计夹具内孔四边的齿形键槽,使齿形零件达到稳定定位贴合的目的,不会发生倒角与铣削错位,夹具键槽内孔与齿形零件微量间隙配合也达到了重复快速拆装的加工目的,大大提高了齿形零件的加工效率与质量。通过三坐标检测数据证明这一专用夹具具有很高的实用价值,在公司模具精加工领域里,可广泛使用在该齿形零件的批量铣削加工上。