FPSO项目供应链质量管理实践

2020-02-25蔡文刘帅靖婧

◆蔡文 刘帅 靖婧 / 文

引言

供应链质量管理(SCQM)的研究始于20世纪末,国内外目前还没有一个相对明确和统一的定义。Foster(2008)将供应链质量管理定义为一种系统方法,通过供应链上下游创造的机会把供应商与客户联系起来,从而改进绩效[1]。传统的造船供应链质量管理的关注点集中在入库、开箱和安装后的检验,聚焦于事后检验的管理模式是导致船舶建造周期和成本不可控的主要原因之一。

FPSO属于高端海洋工程装备之一。海洋工程装备建造具有技术要求高、客户定制等特点,通常采用高度集成的总装建造模式,其外购材料和设备技术要求高、产地分布广、管理协同难度大。高效的供应链管理体系是支撑高效建造模式的保证,采购产品的过程管理和准时高质量交付是供应链管理的核心要素,其中供应链质量管理更是对大型海洋工程项目的总装建造成本和进度管理至关重要。

1 传统船舶建造供应链质量管理特点和风险

1.1 传统供应链质量管理模式的特点

常规船舶建造模式较为粗放,注重速度和规模效益,配套设备和材料的技术规格较高端海洋工程项目低,且供应链多集中在国内。对比国际油公司供应链管理体系,传统供应链质量管理呈现如下特点:

1)缺少系统规范的供方资质筛选体系:比如准入管理随意、退出机制不规范、评价维度少。

2)无论材料或设备等级高低,在实施采购阶段只遵循低价中标原则,缺少全面和科学的选择评价模型。

3)采购控制阶段只关注结果,对供应产品缺乏过程监控,纳期和质量风险大。

4)关注产品本身质量而忽视提供高质量产品的保证能力,即对供方的质量保证文件管理存在真空。

5)缺乏长期的供方表现管理,仅实施定期的“打分”制度,而没有与之对应的“升级”、“降级”和退出制度。

6)采购人员的岗位职责定位仅局限在签合同、催货,没有履行供应链管理中采购经理的职责。

1.2传统管理模式存在的风险

以上特点决定传统管理模式给总装建造模式带来不少管理风险,主要体现在:

1)低价中标与高质量要求形成反向对比,供应商在产品技术和管理上投入低,存在产品质量风险,如经常检验出材质用错的恶性问题。

2)存在“重产品,轻体系”现象,不重视质量保证体系建立,仅关注产品事后检验,无法提供满足国际客户要求的各类质量保证体系文件。

3)产品到货质量差,返工和退货给项目进度带来不利影响。

4)输入性质量风险极大增加了船舶建造质量管理难度,管理和生产成本难以控制。

5)缺乏针对单项目的量化评估数据,年度评价时存在“拍脑袋”现象,无法真正找出表现差的供应商。

6)缺乏采购经理的系统管理思维,对供应商管理存在统筹管理不足的问题,带来管理低效的风险。

基于以上传统模式的特点分析和管理风险,从FPSO建造成本、进度和质量管理三个维度看,借鉴并建立基于国际油公司的供应链质量管理的管控体系很有必要。

2 新型供应链质量管理模型和实践

2.1 供应链质量管理模型

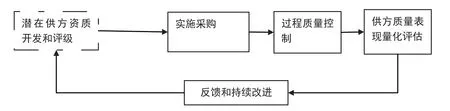

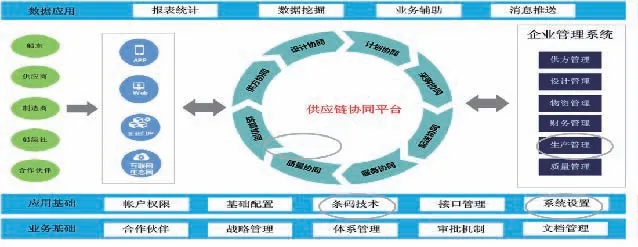

通常来说,从供应链的核心质量管理要素看,至少包括供应商管理策划、实施采购、采购控制等方面,故新型供应链质量管理模型如图1所示。

供方资质开发和评级是新型供应链质量管理的精髓,涵盖体系预审、定期审核、量化评价、分类管理以及退出和唤醒环节;实施采购包括技术谈判、差异分析、确定采购要求、技术和商务投标和供方选择等环节;过程质量控制包括开工会、文件标准制定、预检验会议、过程检验和入库验收等环节;供方量化评估聚焦在项目层面,囊括文件送审及时性、平均送审时间、意见数量和关闭及时性、服务质量等方面;在实施采购阶段,按油公司的要求实施技术谈判、偏差表送退审、技术协议全覆盖、价格和技术综合审查等。

依据新模型,基于FPSO建造过程风险,在六个方面开展实践和改善,包括基于多要素评价的物资分类、供方文件编码和标准化、严格落实过程质量管理、意见和不符合管理、基于项目层面的多要素量化评估和经验教训总结。

2.2 管理实践

图1 供应链质量管理模型

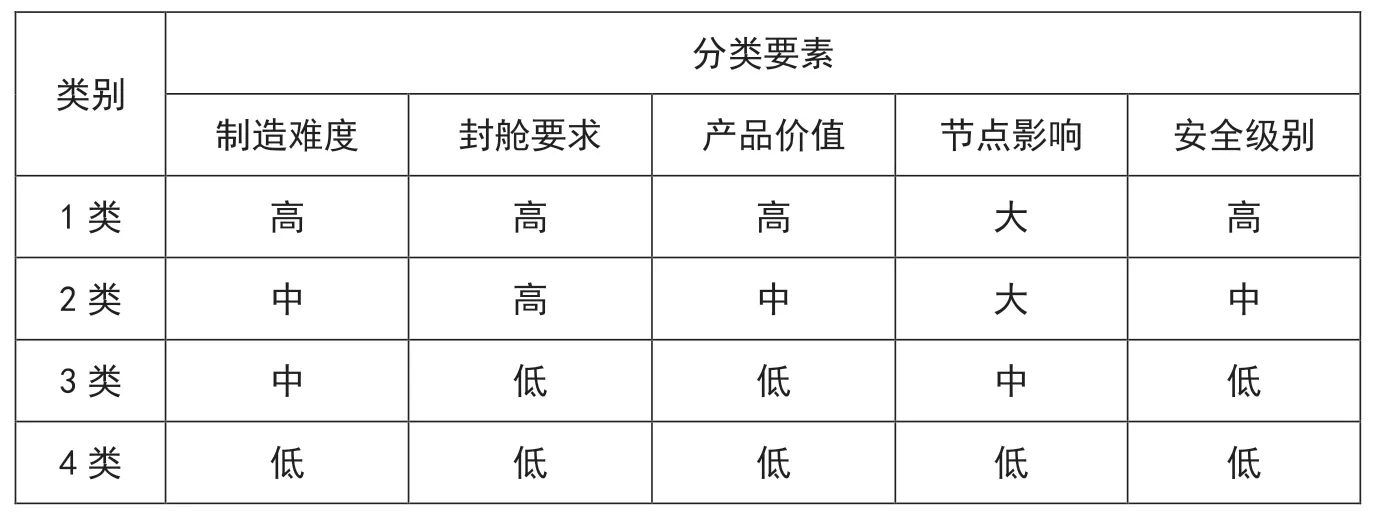

表1 物资分类要素表

2.2.1 物资分类

1)物资分类方法和典型对象

基于材料设备的技术复杂程度、产品价值、建造进度影响度等条件对物资进行分类,表1列出了各类物资的典型对象和各类物资的分类要素表。

比如1类物资如主发电机,2类物资有污水处理装置等,3类物资有通用泵等,4类物资有铭牌、扎带等。

2)针对不同物资类别设置差异化管控点

新型供应链质量管理侧重在文件管理和产品过程管理,包括会议要求、文件要求、质量审核、检验控制点设置、过程检验五个方面。每一类物资的管理差异点不同,表2对质量审核方面做简单介绍,其他方面类似。

基于以上原则,FPSO项目上建立了包括所有物资在内的过程质量控制矩阵表,用于跟踪和统计过程质量控制活动。

2.2.2 供方文件管理标准化

常规上,对供方缺失过程保证文件的要求,仅在合同内提出采购产品技术要求。然而油公司在船厂建造过程提出了包括图纸、过程保证文件、工艺文件的详细要求,站在体系延伸的角度考虑,应该建立一整套标准的厂家文件编码和每类物资的文件矩阵用于管理各供应商的文件,通过建立基于体系要求的文件是向船厂的客户提供保证能力的最好证明。为此,参考以上各类物资的质量文件要求,依据油公司建造规格书要求,对FPSO项目建立了供应商文件跟踪清单。

为加强文件提交管理的过程控制,设置了两个关键阶段,即开工和工厂验收试验,供应商需要确保对应阶段的文件全部批准。通常来说,开工前应批准的文件见表3,工厂验收试验前应批准的文件见表4。

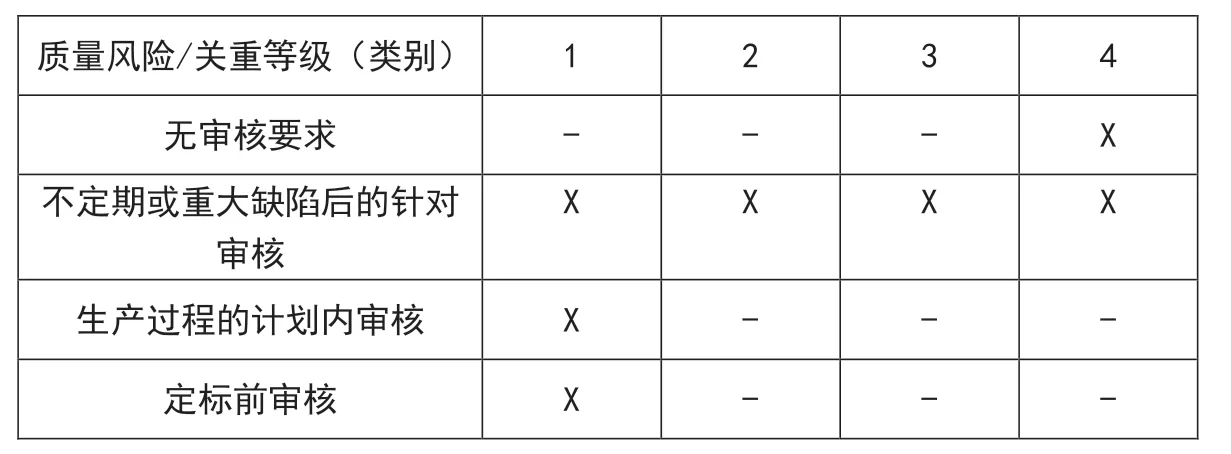

2.2.3 实施过程质量管控

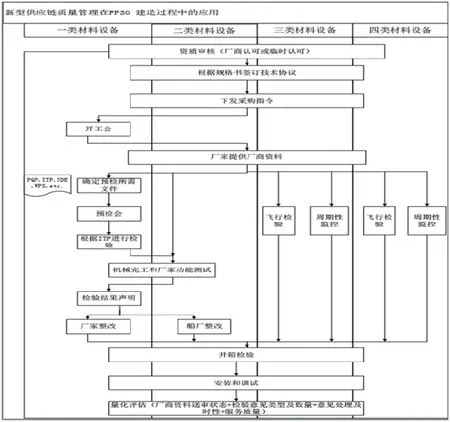

在采购控制阶段,新型供应链质量管理更加关注过程控制,而不仅仅是事后检验。为确保过程可控,按管控节点和顺序绘制了流程图,如图2所示。各节点的主要管控内容如下:

表2 质量审核设置表

表3 开工前应批准的文件

表4 工厂验收试验前应批准的文件

1)在生产准备开始前,采购经理应组织开工会,对相关技术和管控要点澄清。

2)开工会后,根据技术协议要求,要求供方提交相关文件,包括图纸、程序、证书、检验等各类文件。其中,检验试验计划是核心质量文件,在生产前须获得批准。

3)针对1、2类物资,由船厂质量部门召开预检验会议,要求供方按相关要求提交检验申请,会议中向供方明确过程检验前的必要文件,比如焊接检验前WPS需认可,FAT前对应程序需要批准等。

4)按预检验会议的要求,供方及时通知对应的检验人员前往,进行过程检验。对于三类材料设备,进行阶段性质量监控或者飞行检验,以保证质量稳定可靠。

5)针对重要设备,船厂人员再行前往供方进行遗留意见核对和发运前检查并签发释放单;对于无法参加发运前检查的物资,供方需要提供签字的自检表。

6)入库检验主要确认运输过程是否存在损伤和遗失情况,复核遗留问题。

7)开展仓储和上电前的设备或材料状态保养。

2.2.4 遗留意见和不合格管理

由于安装进度限制,部分物资仍然需要带意见安装(不涉及安全和功能性意见),FPSO项目上建立了开箱和FAT意见管理看板,并且召开周度会议实施管理。

如发现与规格书或技术协议不符合项目,船厂会对供应商开具不符合报告并要求供应商开展根本原因分析,规避问题重复发生。针对重大不符合项目,船厂会联合船东开展针对性技术或体系审核。

2.2.5 供应商的评价-量化评估

采购过程结束后,质量人员会对该物资在重大质量事故、意见类别和数量及关闭及时性、文件提供及时性、服务质量等方面进行综合性量化评估。根据得分多少对供应商划分为A、B、C三个等级,进一步反馈给采购和供应商资质管理部门。其中,A等级保持合格供应商资格;B等级制造商需增加过程审核以确定是否有质量提升;C级供应商会针对性评估并建议退出。对于A级供应商,如果三年内未供应过同类供应材料设备,需转为沉睡供应商,再次供货需重新审核。

2.2.6 供方质量持续改善措施

对于FPSO系列建造,为了稳步提升采购产品质量,船厂与客户一起进行经验教训总结,通过lesson Learned(经验教训)表格对每一个在先前项目表现差的供方进行强化管理。总结的内容包括文件管理、设计问题、商务问题和产品质量等四个大块,记录事件、原因分析、影响、触发信号、重要度和跟进措施等,通过召开周度会议跟进管理。

2.2.7 信息化协同管理平台,提升供应链质量管理绩效

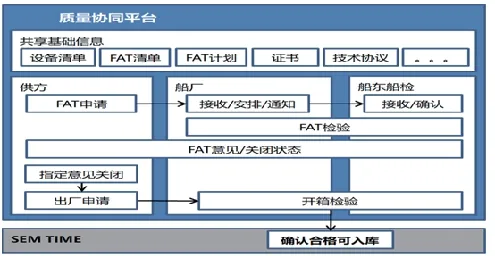

结合公司多年在船舶信息化建设的经验,遵循协同、统一、精细、灵活的原则,构建统一标准、多家应用、一体化供应链管理、模块化系统应用、智能化数据分析的“互联网+”船舶供应链管理云平台。而且,船舶供应链管理云平台通过船厂的文控系统与客户文控系统联通,实现供方从文件送退审、意见关闭、工厂接受检验和开箱检验通知到各类检验报告和记录的提交等功能,云平台和信息化系统的框架图见图3,其中质量协同平台重点解决通知不及时、信息不共享和管理效率低下的问题。质量协同平台框架如图4所示。

图2 供方过程质量控制流程图

3 实践效果和思考

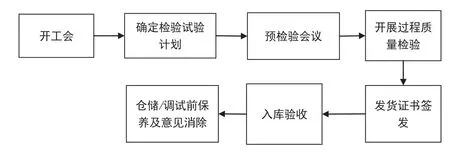

新型供应链质量管理模式特别关注过程质量控制和干预,注重产品质量的同时也关注文件质量。通过新型管理模式的实践,供应商质量管理的颗粒度逐步细化。综上所述,通过FPSO项目供应链管理实践,建立了涵盖全过程的管控逻辑,如图5所示。实践效果如下:

1)建立了基于国际惯例的各类管理、工艺类文件编码规则和编码库,确定了各类物资标准文件清单和选用原则。

2)通过供应商过程管控矩阵表提前明确各供应商的过程管理活动,能够与上下游共享信息并减少过程中的信息孤岛。

3)提前识别、跟踪和关闭问题,确保了设备领用安装、调试和项目交付可控。

4)通过量化评估的实践,切实提高各相关方对考核点的关注度,有效促进良性互动和持续改善。

5)通过开展经验教训总结,有效促进供应链管理水平的提升,为FPSO系列建造提速提供保证,为战略合作伙伴筛选提供参考。

6)新型质量管理模式的实践和体系对接,切实提高了客户满意度也逐步促进公司软实力提升。

当然,对于高集成度和总包管理难度巨大的船舶建造工程来说,供应链质量管理实践仍有待提高,如建立长效的供应商资质评估、筛选和可持续跟踪管理以及协助建立上下游产业链同水平的信息化管理文控管理体系。

图3 供应链协同管理平台框架图

图4 质量协同平台流程图

图5 新型供应链质量管理流程总图

4 结束语

国家正在大力推进各行业的高质量发展,高端海洋装备制造属于《中国制造2025》明确的十大重点工程项目,高效建造模式代表着中国制造高质量发展的水平,高效的供应链质量管理对海洋装备总包建造水平提升至关重要,故基于供应链的供方质量管理体系建设是企业的最佳选择,通过对供方的分类管理、文控管理、过程管理、持续改善和信息化协同管理平台的实施,在提高采购产品质量的同时,也极大促进FPSO建造的进度并缩减建造成本,为企业带来巨大经济和管理效益。