煤层裂隙发育方向对瓦斯抽采效果影响的实验研究与应用

2020-02-24高新宇任黎明

张 驰,高新宇,王 森,任黎明

(安徽理工大学 能源与安全学院,安徽 淮南 232001)

随着煤矿开采深度增加,瓦斯抽采难度大的问题更加严峻。瓦斯作为一种清洁能源,具有重要价值,袁亮院士建立了煤与瓦斯共采技术体系[1]。针对煤层中存在一定方位的微观裂隙走向,在布置瓦斯抽放钻孔时,与裂隙呈不同的夹角来布置钻孔,可能会达到更好的抽采效果。本文依据该思路来进行研究。

煤层赋存具有非均匀性,因此煤体的渗透率针对层理存在明显的层理效应[2]。刘进平[3]等发现抽采钻孔与渗透率优势方向呈现的夹角越大,则瓦斯有效抽采半径也越大;岳高伟[4]等发现煤层面割理和端割理方向渗透率均大于垂直层理方向渗透率;范超军[5]等发现当钻孔布置方向与煤层具有最大渗透率方向保持较大夹角时,抽采效果最好; 姜婷婷[6]等发现对渗透率影响最大的是裂隙以及裂隙贯通程度;许江[7]等选取六盘水矿区的原煤,研究了试样内外孔隙特征,发现原煤渗透率和内外孔隙特征呈正相关的关系;邓博知[8]等对垂直与平行裂隙两种煤体进行研究,发现煤体会在渗流过程发生变形,其中平行裂隙煤体渗透率高;Wang K等[9]构造了煤层各向异性渗透率演化模型,揭示了煤体内瓦斯在吸附解吸的过程中,渗透率各向异性的演化;黄启翔[10]等推导出关于煤层瓦斯渗流方程,借助该方程可以模拟采场周围煤层瓦斯的渗流,对提升瓦斯抽采效果存在重大意义;裴磊[11]研究表明有效应力的变化对于渗透率在不同方向存在较大影响;郭军杰,邹友平等[12]发现煤样的力学变形与煤样渗透性关系紧密,煤样渗透率的变化趋势与应变累积量增速在循环过程中的变化趋势具有一致性;闫志铭[13]等的研究也发现针对煤体裂隙不同方位上瓦斯抽采效率存在明显的差异;王晓彬,赵晶等[14]研究认为构井下煤层增透卸压工程重点布置区域主要集中在造应力集中区域、低渗透率分布区域;李波波,李建华等[15]研究发现孔隙压力恒定时,渗透率随含水率的增大而减小;牛丽飞,曹运兴等[16]证明垂直层理和平行层理的煤体变形和渗透率均随着有效应力的增大而呈减小趋势。

保德煤矿抽采钻孔布置方向主要是平行于裂隙方向,这种方式抽采效果不太理想。为了达到更好抽采效果,研究保德煤矿煤层裂隙走向与抽采钻孔呈不同方位布置时的抽采效果具有重大意义。因此本文通过实验研究和煤矿现场应用两种研究方法,系统探究了与煤层微观裂隙呈不同夹角的钻孔对于瓦斯抽采效果的影响规律,该成果对保德煤矿煤层瓦斯抽采效率的提升具有指导意义。

1 研究煤层概况

保德煤矿8#煤层煤层厚度变化区间为2.15~10.50m,平均7.36m。纯煤厚1.85~9.20m,平均厚度为6.02m;为厚-特厚煤层,并以厚煤层为主。煤层结构复杂,含夹矸0~8层,夹矸总厚0~3.84m,平均厚度为1.38m。煤层直接顶板多为砂质泥岩与泥岩,局部为粗粒砂岩,底板以泥岩为主,次为粉砂岩。

地质构造运动通常导致存在地应力,通常把这种地应力在一定空间范围内的分布状况称为地应力场。研究区域在煤系地层形成以来,主要经历了三期构造运动作用,按时间先后顺序分别为印支期-燕山期-喜山期。通过对保德地区大量地质研究成果的分析总结、室内宏微观裂隙的研究,发现研究区域地质构造发育的优势方位明显,其构造样式的发育明显受控于区域构造应力场的演化。

保德矿区8#煤的显微裂隙的平面展布表现出南、北高,中间低的格局,北部高值中心向南移,是由于受到了保德背斜的控制。说明研究区裂隙在平面上的展布规律总体上为南、北裂隙发育程度高于中部,局部受到背斜构造的控制。

通过调研保德煤矿8#煤层(三盘区)的相关基础地质资料,并且通过井下实地观测,确定了煤层产状和主要裂隙发育方向。保德地区裂隙走向在南北有一定的差异性,走向优势方位呈现出由南部的NNW向转变为北部的NE、NEE向的特点,走向与局部构造关系紧密。根据对8#煤层的裂隙探究,并经过测量和分析,发育两组优势走向共轭裂隙,分别为(206°,269°)、(223°,188°),这两组共轭裂隙主应力方向分别为NNE-SSW和NE-SW向。

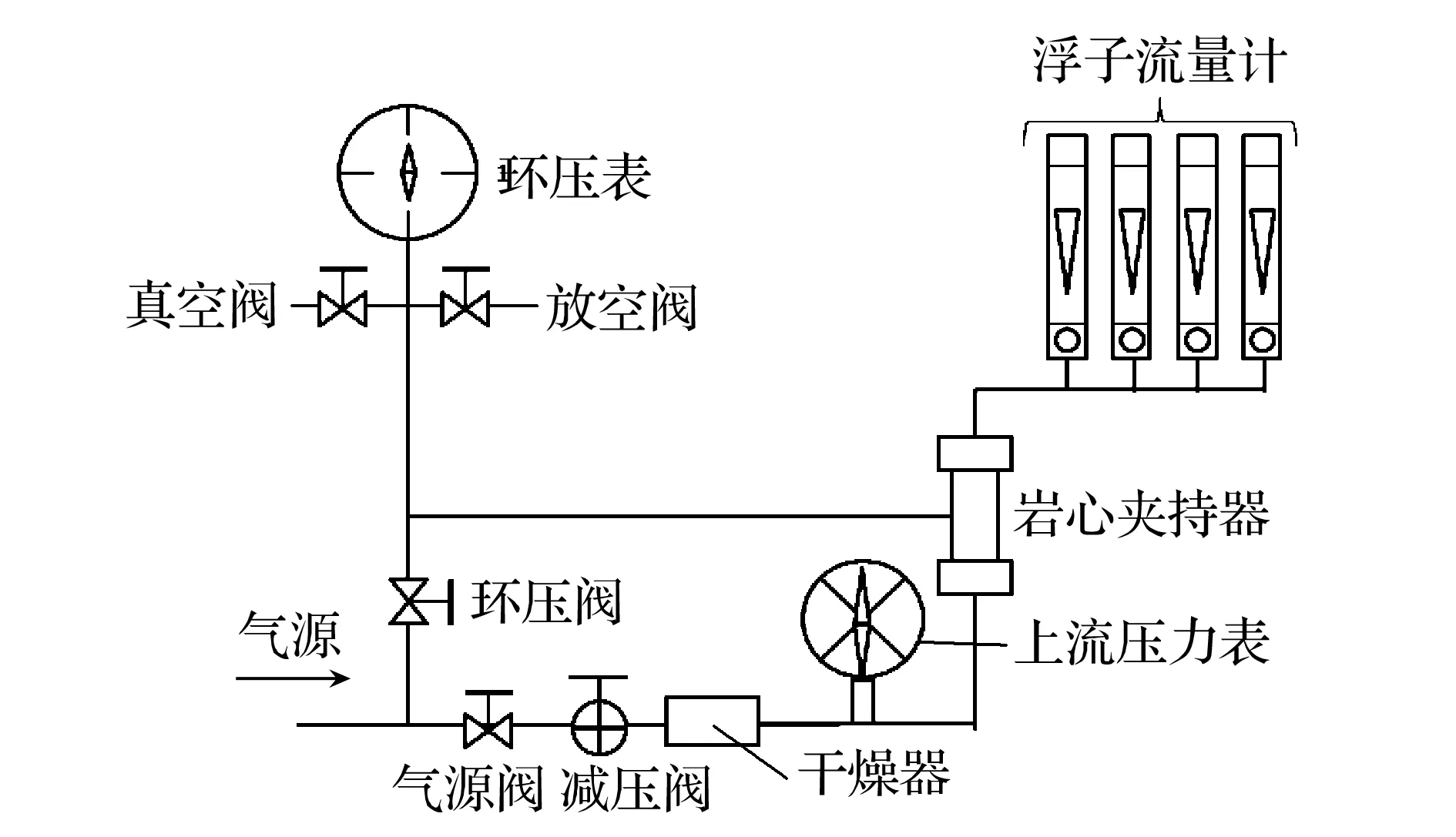

图1 取煤块的工作面及微观裂隙总体走向

通过对鄂尔多斯盆地、保德矿区、主采煤层的构造应力演化特征的分析,得到了保德矿区的煤层产状与应力的关系,总结了煤层裂隙的特征。保德矿区8#主采煤层内微观裂隙如图1所示,带呈组分布,发育主方向与81310工作面煤壁呈现出约23°的夹角,走向与煤层近一致(即近南北向),倾向与煤层倾向基本一致(即向西倾斜),裂隙带宽度在80~120m,间距在100~150m。

2 实验室测试

2.1 试样制备

试样取自山西省保德煤矿81310工作面,利用取回的大块煤体,在取芯设备上钻取煤样,加工成为Φ50mm×100mm标准试样。在加工不同裂隙角度的试样时,先沿平行裂隙方向一侧找平,用夹具固定,确保钻取试样轴线方向与裂隙方向成一定角度。由于煤岩裂隙发育,在钻取中降低钻取速度,减少扰动,最后再打磨其表面,将试样打磨成符合标准的试样。

钻芯方向与煤块微观裂隙分别呈0°、30°、45°、60°和90°。沿着不同微观裂隙方向所制得的煤样如图2所示。

图2 制取煤样示意图

2.2 测试标准

试验前将制得的试样进行烘干,且烘烤24h。渗透率实验拟采用QTS-2煤岩渗透率测试仪,该设备采用稳态法,渗透率测试仪工作原理如图3所示。

图3 渗透率测试仪工作原理示意图

实验将选用瓦斯作为测试的气体,且忽视瓦斯吸附效应的影响。渗透率可由达西公式计算求得。

式中,K为渗透率,mD;Q为出口端的气体流量,ml/s;L为岩心试件的长度,cm;A为横截面积,cm2;Pα为测点大气压力,MPa;P1为岩心出口端绝对压力,MPa;P2为岩心入口端的绝对压力,MPa;μ为瓦斯气体粘度系数,mPa·s。

2.3 实验方案

考虑到取样点的地应力在5MPa至12MPa的区间范围,瓦斯压力在1.5MPa左右,故实验拟采用在1.5MPa的进气压力条件下,对煤样周围分别施加5、8、10、12MPa的围压,来进行渗透率测试。

首先对样品施加5MPa的围压;然后向夹持器中充入压力为1.5MPa的瓦斯气体;接着测试出口流量,并最终计算得到渗透率。此次实验结束后,提高围压至8MPa,再次计算渗透率。随后依次将围压分别提至10、12MPa,记录下实验结果。

2.4 不同微观裂隙角度下渗透率变化

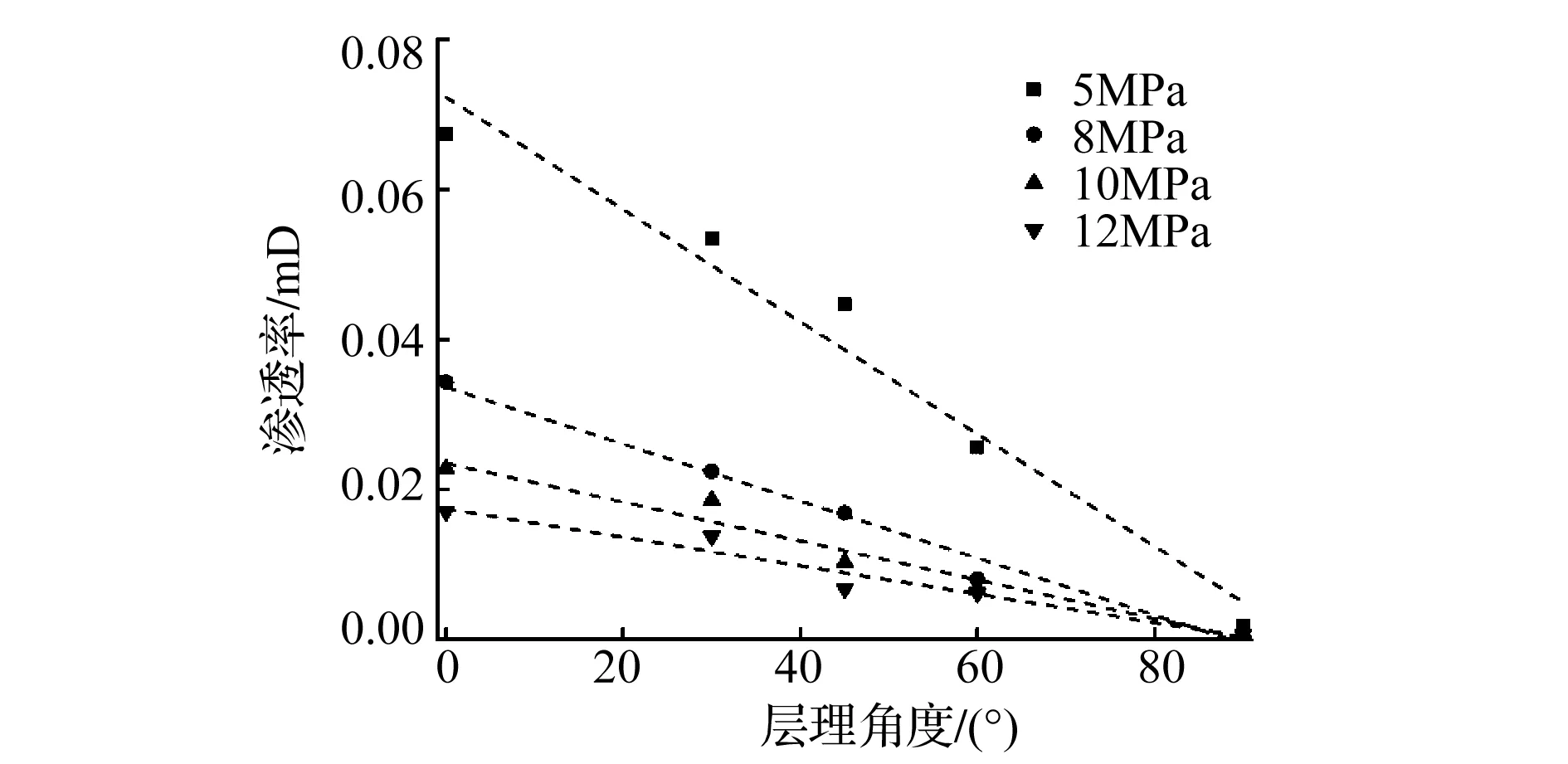

对上述实验所得数据进行分析,得到如图4所示的典型煤样渗透率变化曲线。由图4可以看出,随着层理角度逐步增大,煤体渗透率呈现迅速下降趋势。

图4 不同层理角度下渗透率(1.5MPa进气压)

将瓦斯进气压力设定为1.5MPa时,随与微观裂隙夹角增大渗透率差异巨大。其中在围压为5MPa的条件下时,角度分别为90°与0°时的渗透率相比,下降了接近95%,相差极大。在其他围压条件下,渗透率都表现出明显的变化。

对实验数据进行分析,认为当增大围压时,初始渗透率会减小,同时渗透率下降速率也会变小。进一步对数据进行拟合,发现不同围压下的煤体渗透率与裂隙角度存在线性负相关的关系。煤是经历沉积形成,微观裂隙对于气流是较为理想的通道。当裂隙夹角增大或围压增大后,气流的有效通道减少,微观裂隙也会压实减小,煤体基质则成为气流必经区域,而煤体基质本身渗透率非常低。

2.5 结果分析

保德煤矿煤层存在明显的微观裂隙发育走向,沿走向微观裂隙在煤层间贯通,形成气流通道。虽然测试结果显示煤样渗透率在0°时测得最大值,但该结果体现出的实质是气流在特定方向流动要克服阻力的难易程度。

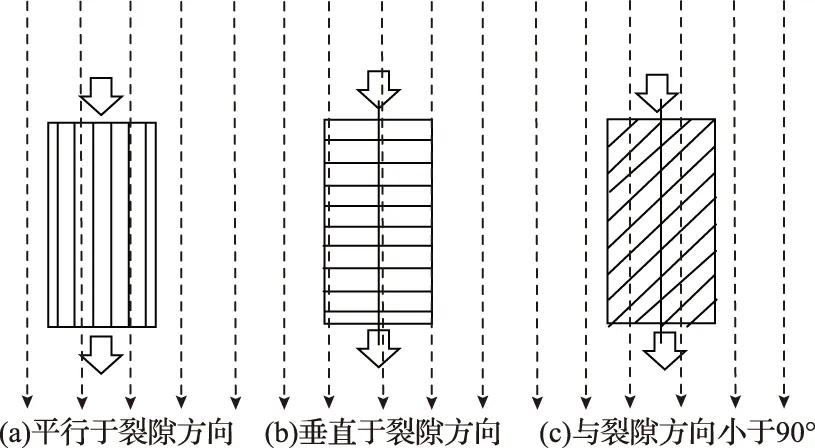

在实际抽采钻孔布置时,平行于裂隙方向的顺层钻孔如图5(a)所示,其结果恰好相反。垂直于裂隙方向布置的钻孔如图5(b)所示,瓦斯流动的方向是平行于裂隙。图5(a)中煤层内的瓦斯从钻孔方向运移必然得经过微观裂隙之间的煤基质,此时渗透率测试值也是最小。而图5(b)中钻孔穿过无数个煤层裂隙,瓦斯经过解吸进入裂隙,并通过裂隙大量涌出。

图5 不同裂隙角度对瓦斯抽采影响示意图

当钻孔与裂隙夹角小于90°则如图5(c)所示,瓦斯仍然解吸后从裂隙方向进入钻孔。此时相比于垂直裂隙钻孔,钻孔及瓦斯所穿过的裂隙数量下降明显。

在实际工程中,当钻孔平行于微观裂隙走向布置时,瓦斯抽采过程中需要克服的阻力最大;而当钻孔垂直于裂隙走向布置时,则此时为阻力最小的情况,抽采效果也最理想。

3 现场试验及分析

为进一步验证实验室结果得到的结论,验证存在裂隙的煤层,是否会导致钻孔抽采效果存在明显方位特征,于81310工作面施工4组钻孔,通过观测每组钻孔总组的抽采浓度和抽采瓦斯的纯量,来分析不同方位钻孔对于抽采效果的影响。

3.1 试验方案

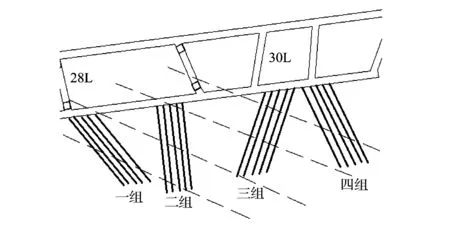

为分析不同方位钻孔抽采效果,在81310工作面巷道内28联络巷至31联络巷位置施工4组测试钻孔,其中一组至四组分别测试与煤层微观裂隙呈30°、60°、90°和45°夹角的钻孔组的抽采效果,不同方位抽采效果测试钻孔布置如图6所示。每组有五个钻孔,每组内钻孔间距为5m,所有钻孔孔径均为113mm,倾角均为-1°,且每组钻孔的封孔方式都是一致的。从左至右,一组钻孔位于28联络巷,与裂隙夹角为30°;二组钻孔与裂隙夹角为60°;三组与裂隙夹角为90°;四组钻孔位于31联络巷,与裂隙夹角为45°。

图6 不同方位抽采效果测试钻孔布置示意图

3.2 结果及分析

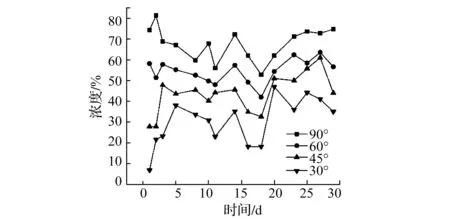

通过一个月时间的观察与研究,对每组钻孔的瓦斯浓度和抽采瓦斯纯量数据进行了记录,不同方位测试钻孔抽采浓度和抽采纯流量对比如图7、图8所示。

图7 不同方位测试钻孔抽采浓度对比图

图8 不同方位测试钻孔抽采纯流量对比图

煤体微观裂隙繁多,总体上呈现一定方位的走向。煤体基质本身渗透率极低,通透性非常差。要想高效将瓦斯从煤体中运移出来,盲目打钻抽采可能会使得瓦斯运移时需要穿透煤体基质本身,此时的抽采效率极低。最高效的做法就是借助于煤体的微观裂隙通道,将其作为瓦斯运移通过的路径。

瓦斯运移过程中,经过的裂隙通道越多,其抽采效率无疑就会最高,抽采效果也会最好;经过的煤体基质本身越多,瓦斯运移受到的阻碍就会越大,抽采流量自然也会越小。基于此,又发现当抽采钻孔垂直于裂隙走向时,即与裂隙走向夹角为90°时,钻孔通过的裂隙最多,瓦斯抽采效果会最好;随着夹角减小,逐渐减小至0°,则钻孔会经过的微观裂隙数量也逐步减少,瓦斯运移需要克服阻力就逐渐增大,抽采效率也会随之降低。

根据钻孔与裂隙的角度,4组钻孔与裂隙方向呈30°、45°、60和90°。根据前期的实验研究与理论研究,当钻孔与裂隙或裂隙呈直角关系时,理应抽采效果最佳,抽采浓度和抽采纯流量均最大。而上述数据也表明,与裂隙呈90°的测试钻孔的抽采浓度为最大,60°与45°夹角的测试钻孔次之,30°的测试钻孔抽采效果最差,证明了之前实验的结论。

综上所述,在保德矿区81310工作面所施工的抽采钻孔中,与微观裂隙呈90°的钻孔的抽采效果最佳,抽采流量最大。

4 结 论

对于保德煤矿不同方位钻孔对抽采效果的影响规律,通过实验室实验和现场试验两种方式进行了了测试,主要结论如下:

1)保德煤矿煤体渗透率对煤层微观裂隙角度的响应规律明显,随着瓦斯流动方向与裂隙角度的增大,煤体渗透率迅速减小。

2)当瓦斯抽采钻孔与煤层内微观裂隙走向夹角呈90°时为钻孔最优布置方位,不同方位钻孔抽采效果不同,但呈90°的钻孔实际抽采效果最好。

3)在实际工程应用中,当钻孔平行于裂隙走向布置时,煤体瓦斯流动通过的裂隙数量反而最少,渗透率最小;而当钻孔布置方式与裂隙垂直时,此时煤体瓦斯向外运移通过的裂隙数量最多,渗透率也最大。