鄂尔多斯地区抗冲击大阻力巷道超前支架选型研究

2020-02-24李飞

李 飞

(神华神东煤炭集团有限责任公司 石圪台煤矿,陕西 神木 719315)

近年来,我国科研院所和煤炭生产一线人员开始研究矿井综采工作面超前支护技术[1]。白文勇[2]研究了双列多节自移式超前支架,有效避免了对巷道顶板岩层的破坏;曹连民等[3]研制了迈步式超前液压支架,并对支架进行了结构分析及抗压观测,能够达到安全开采的目的。

长期以来,针对工作面超前支架的研究侧重于支架结构性能,注重保证支架的安全性和稳定性,而关于超前支架设计与巷道围岩支护理论有机结合的研究报道较为少见。随着煤矿开采深度增加,矿井冲击地压灾害现象逐步升级,防治难度逐步加大。防治矿井冲击地压灾害,是保障煤炭安全平稳供应必须解决的问题。因此关于如何为冲击地压矿井综采工作面两巷道提供更好的安全防护仍是当前研究超前支架所面临的的问题。

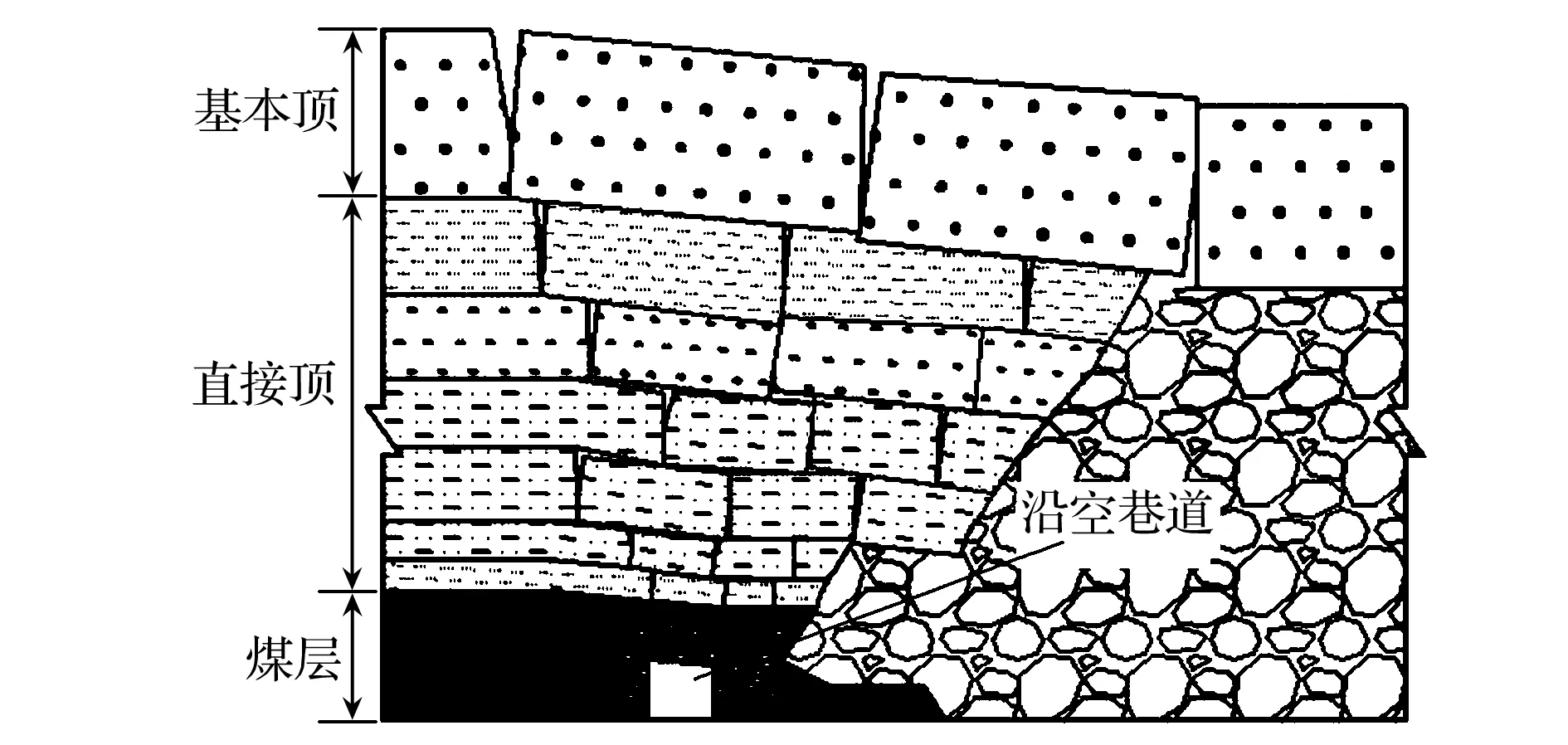

1 鄂尔多斯地区地压特点

鄂尔多斯辖区内有11处冲击地压煤矿,埋深400~600m,直接顶厚度一般不超过10m,综采工作面回风巷断面净宽5.4~5.6m,净高2.8~3.6m。顶板支护一般采用“左旋无纵筋螺纹钢锚杆+钢筋网+锚索+π型钢带”。正帮一般采用“玻璃钢锚杆+木托板+双层高强度塑料网”,副帮一般采用“螺纹钢锚杆+木托板+铅丝网”,如图1所示。

图1 综采工作面回风巷帮支护实物

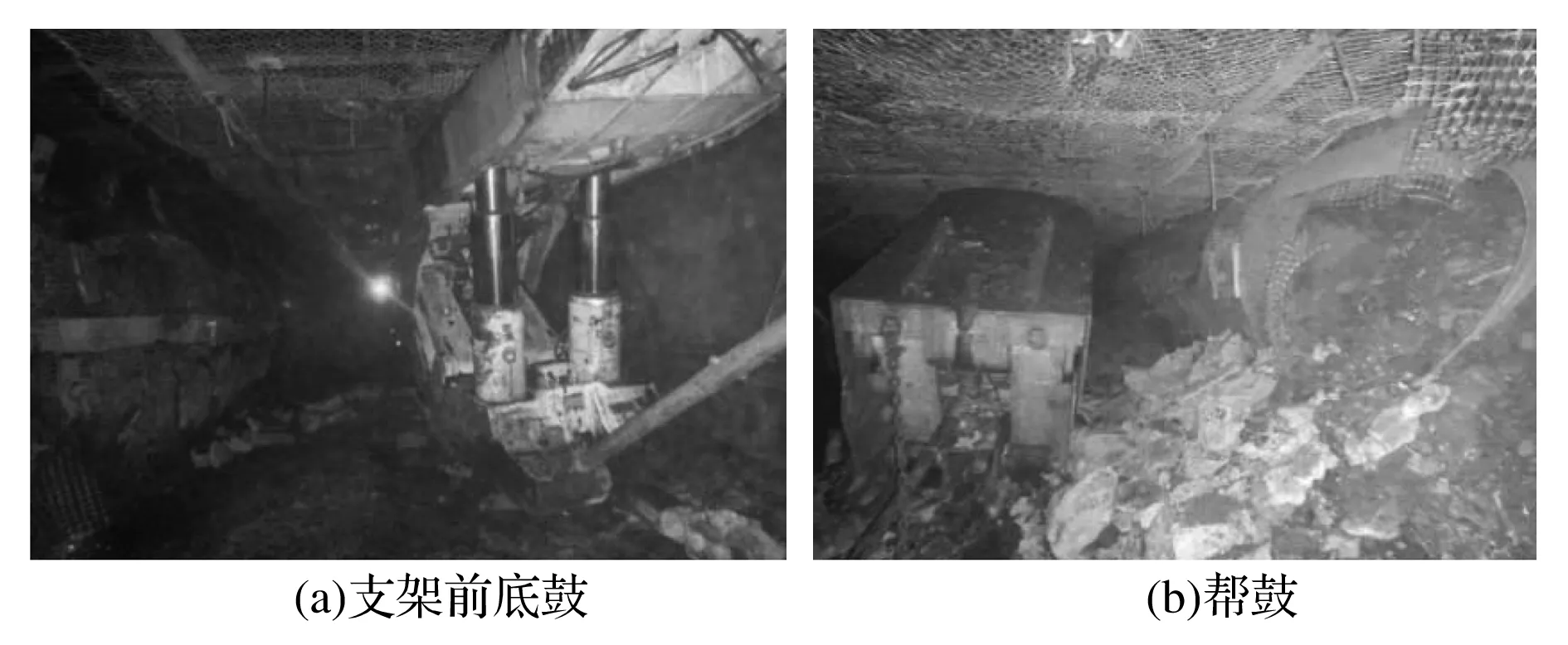

由于冲击地压矿井煤层埋深较大,顶板岩层岩性差异大,大、小结构复合破断及受到采空区等多种因素影响,使得工作面矿压较大,造成巷道出现底鼓、帮鼓现象,如图2所示。部分顶板锚索崩断。最严重时,底鼓量达到1.2m,有约2m×1m×1.5m(长×宽×高)的深顶煤垮落,将巷道副帮堵死,使工作面停产,威胁了作业人员的安全,造成了巨大的经济损失。

图2 综采工作面回风巷超前支架前底鼓、帮鼓现场

为了避免事故的发生,根据鄂尔多斯周边有冲击倾向矿井的煤层赋存情况、顶底板岩性,以及通过对钻孔取样分析,对煤层及顶板围岩进行力学参数测定,为建模分析提供了现场参数依据。在此基础上,对综采工作面两巷道超前支护支架进行选型设计,确保综采工作面安全高效回采。

2 冲击地压、底鼓机理分析

造成综采工作面发生冲击地压的原因有很多,发生的条件复杂。从矿压原理及显现规律角度分析,造成冲击地压主要有以下原因:①“矿体-围岩”结构失衡,状态失稳,发生冲击地压;②综采工作面处于集中应力区,如果应力超过极限应力值,就会造成变形速度超过极限,发生冲击地压。

综采工作面在回采过程中“矿体-围岩”会形成一个积聚较高弹性能量的应力集中区域,当直接顶垮落后,不足以充填满采空区,而老顶又致密坚硬,采空区的老顶不能够及时垮落。随着工作面推进,工作面两巷道的超前支承应力不断增大,工作面容易出现悬梁板,在超前支承的应力集中区出现应力叠加,在煤矿采空区的煤柱两侧出现悬臂梁,随着老顶悬板的不断增加,达到断裂极限时老顶悬板会发生周期性断裂,综采巷道两侧的煤壁应力会在短时间内瞬间释放,从而发生冲击地压。

底鼓是煤矿巷道中经常发生的动力现象,巷道底鼓使断面缩小,阻碍通风、运输和行人安全。因底鼓造成巷道破坏报废的现象时有发生,严重影响矿井的安全生产。巷道变形破坏大约有60%以上是由底鼓引起的,在巷道断面缩小的因素中,底鼓是主要原因。通过对底鼓机理的深入研究,中外学者一致认为造成巷道底鼓的主要有以下原因:①开巷后围岩应力变化造成巷道底板岩层卸载产生弹塑性变形向巷道内鼓起;②巷道两帮在垂直应力作用下挤压底板,使底板受水平应力作用向巷道内鼓起;③在上述应力作用下底板破碎后产生的体积扩大;④底板岩层的流变性导致底鼓量随时间延长而增加;⑤巷道底板出现拉应变和两帮下沉而导致底鼓;⑥底板中某些黏土矿物如蒙脱石等遇水后体积膨胀。

为了实现巷道的抗冲击、防底鼓支护,在超前支架的设计初期,主要对上述冲击地压和底鼓产生机理进行了梳理,并对以下三方面进行了分析:

1)合理的支护强度及支护距离:合理的支护强度可以对巷道顶板进行有效支护减少巷道两帮的垂直应力,进而减少底板因受两帮垂直力而产生的底鼓现象;而合理的支护距离可以显著减少工作面采动岩层应力卸载对巷道的影响。

2)合理控制底板比压,增加超前支架底座底板面积,减少巷道底板无支护面积和因反复支承而产生的底板破碎程度,维持底板岩层完整性。

3)高效的移架方式减少巷道底板无支护暴露时间,减少底板岩层的流变性因素影响。

3 抗冲击大阻力超前支架设计

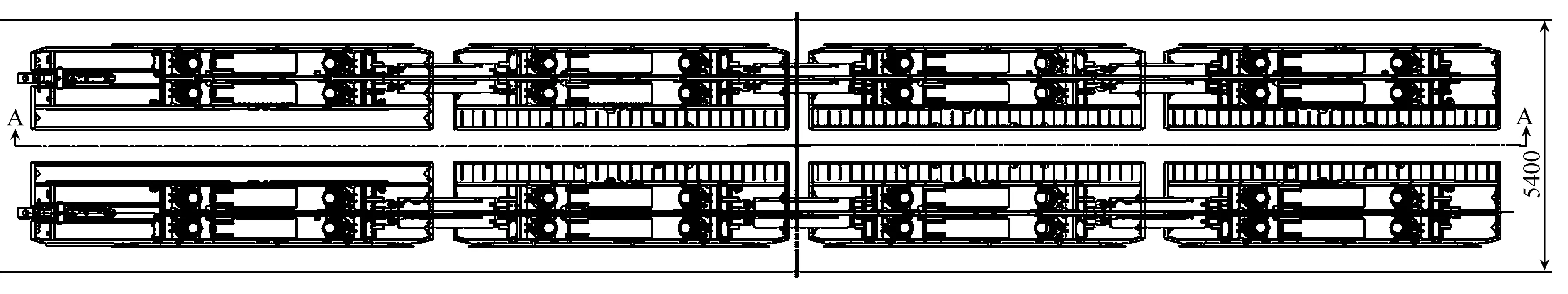

支架技术理论发展迅速,众多学者进行了深入研究,闫殿华等研究了迈步分体式超前支架用于巷道支护[4];唐治等研究设计自移式吸能防冲巷道超前支架对大采高巷道顶板进行超前支护[5]。在前人的基础上,通过对比各种超前支护支架[6-10],针对综采工作面回风巷的实际情况,确定超前支架型式采用四柱支承式大阻力超前支架。本套支架结合工作面的特殊情况,确定采取双列布置,迈步自移式的超前支架方案。支架在回风巷布置形式如图3所示。

图3 超前支架布置方案(mm)

3.1 主要支护参数设计

3.1.1 支护高度

鄂尔多斯冲击地压矿井中厚煤层回风巷高度在3.4~4.0m之间居多,底鼓量较大时0.6~1m,支架选择最低高度为2.2m;在巷道最大高度基础上保留0.2m行程,确定支架最大高度为3.8m。最终支架高度确定为2.2~3.8m,对不同采高的巷道适应性较好。如采高发生较大变化,应重新设计确定超前支架采高。

3.1.2 支护强度和长度

超前支架支护强度和支护长度是巷道超前支护液压支架最主要的技术参数,支护强度代表巷道超前支护液压支架对顶板的支护能力,而支护距离的确定控制了工作面正常开采对巷道超前影响压力的显现。

为确定合适支护强度,分别采用自然平衡拱理论、力学模型计算理论和按直接顶重量计算三种方式进行计算:

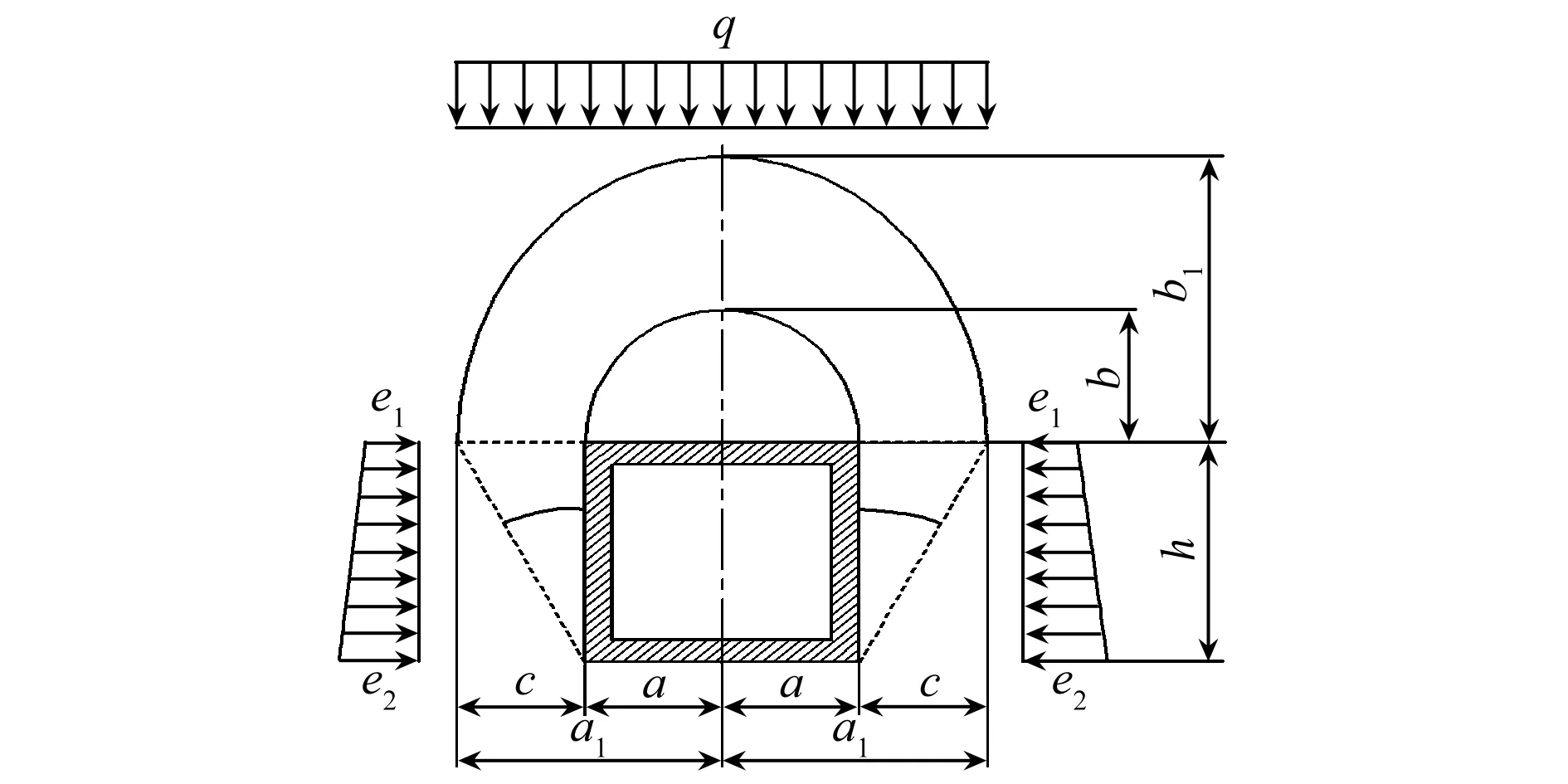

1)按自然平衡拱理论计算。硐室开挖后,硐顶岩体将形成一自然平衡拱,其计算简图如图4所示。作用在硐顶的围岩压力仅是自然平衡拱内的岩体自重。

图4 普氏围岩压力计算

按自然平衡拱理论计算两帮煤体受挤压深度c按式(1)计算:

式中,K为自然平衡拱角应力集中系数,取K=2.8;γ为上覆岩层平均容重,取γ=2.5t/m3;H为巷道埋深,取H=420m;B为固定支承力压力系数,按实体煤取B=1;σc为巷帮单向抗压强度,MPa;Kc为煤体完整性系数,0.9~1.0,取Kc=1.0;α为煤层倾角,取α=11°;h为巷道掘进高度,取h=3.6m;ψ为煤体内摩擦角,arctanψ=fc,取ψ=45°。

式中,a为顶板有效跨度之半;Ky为直接顶煤岩类型性系数,f=6~9时,取Ky=0.75;fγ为直接顶普氏系数,取fγ=6。

据此,硐顶最大围岩压力可按式(3)计算:

p=γb

(3)

计算得到:p=0.3MPa。

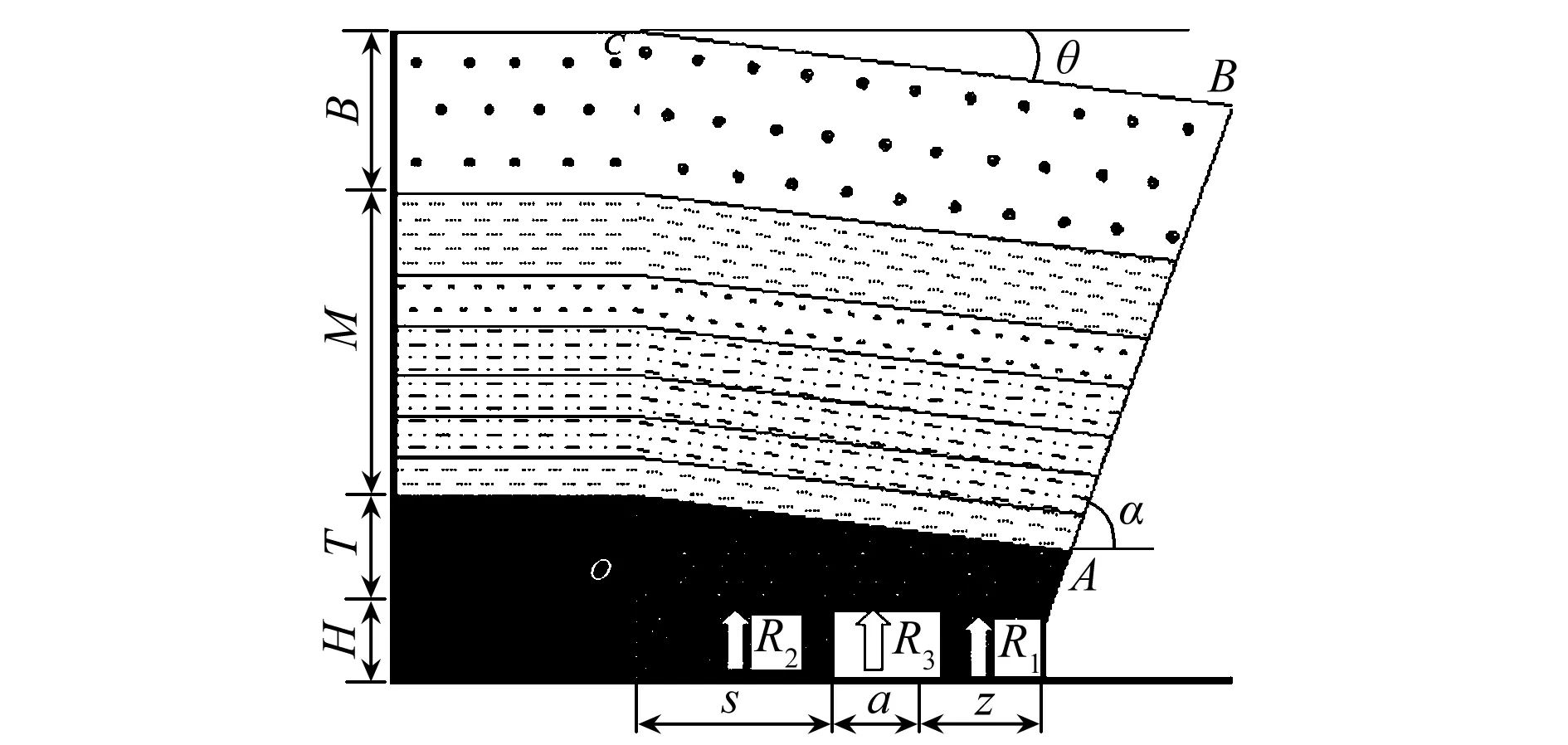

2)按力学模型计算。巷道受回采的超前影响,工作面侧向岩层结构发生变化,主要表现在:①岩层运动范围扩大,侧向岩层断裂线向煤体深部偏移;②煤柱受顶板断裂结构块回转影响,产生大变形,处于给定位移状态;③沿空巷实体帮一定宽度处于屈服状态,沿垂直方向处于给定位移状态。此时,巷道上方岩层结构如图5所示。

图5 工作面巷道顶板岩层结构示意图

沿空巷超前液压支架的作用是协助煤柱一起控制巷围岩变形。支架、煤柱及巷实体帮一起作为承载体,与直接顶及基本顶岩层组成的荷载体相互作用。巷两帮的变形量与基本顶岩层的回转角有关,而基本顶岩层的回转角与超前液压支架的支护强度有关。支架强度越大,基本顶岩层的下沉量越小,其回转角越小,煤柱及巷实体帮的变形量越小。由此可见,在“承载体-荷载体”相互作用的关系中,支架作为承载主体控制着围岩的变形。因此,可将沿空巷支架-围岩关系概述为承载体-荷载体相互作用关系。承载体-荷载体相互作用关系是沿空巷超前液压支架选型的依据。沿空巷超前液压支架选型步骤为:

基于力矩平衡关系,建立力学模型,力学模型如图6所示,力矩平衡关系见式(4)。

MT+MZ+MB=MR1+MR2+MR3

(4)

式中,MT,MZ,MB分别为顶煤、直接顶和基本顶产生的力矩;MR1,MR2,MR3分别为区段煤柱、实体帮和超前支架产生的力矩。

图6 工作面巷力学模型示意图

基于围岩变形控制要求,利用位态方程反推岩层回转角,岩层回转角见式(5)。

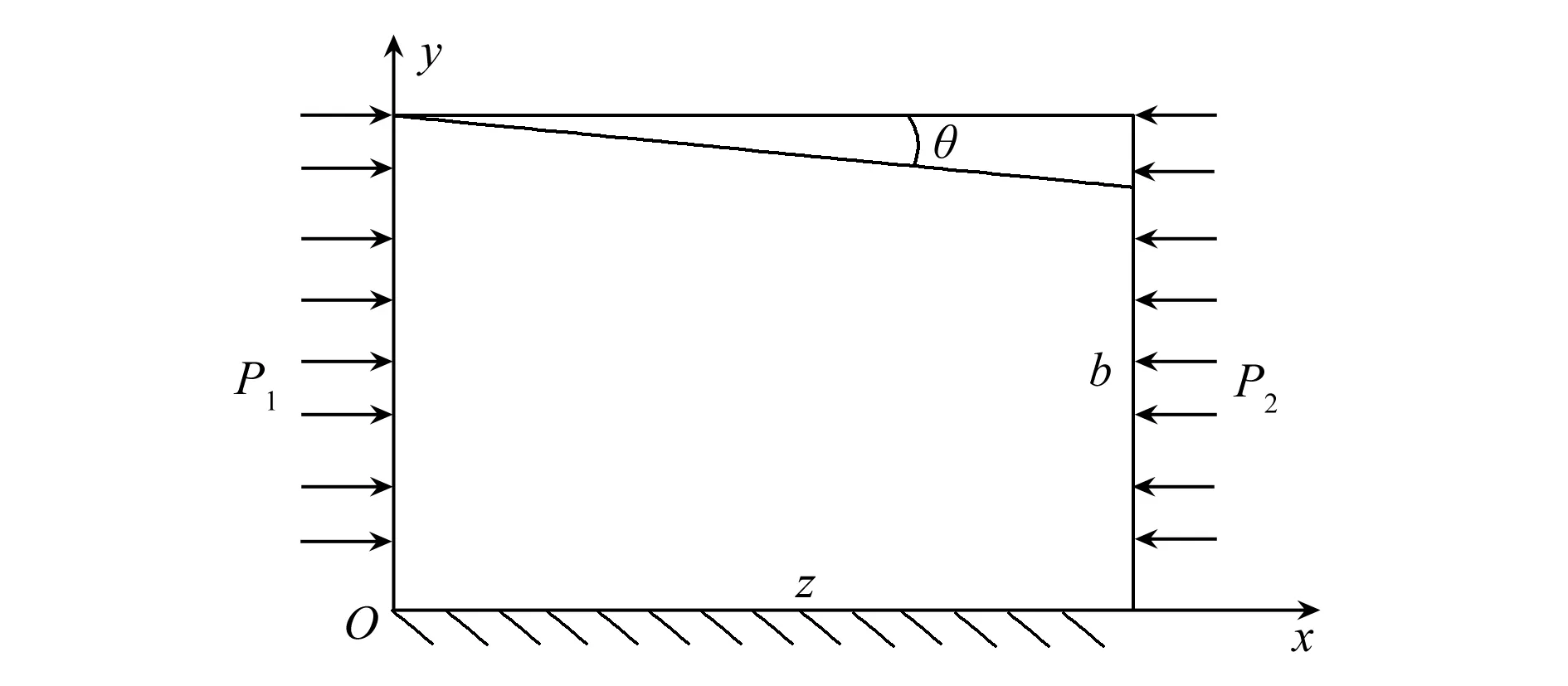

建立煤柱受力模型,计算煤柱支承力,煤柱力学模型如图7所示。

图7 工作面巷道煤柱力学模型示意图

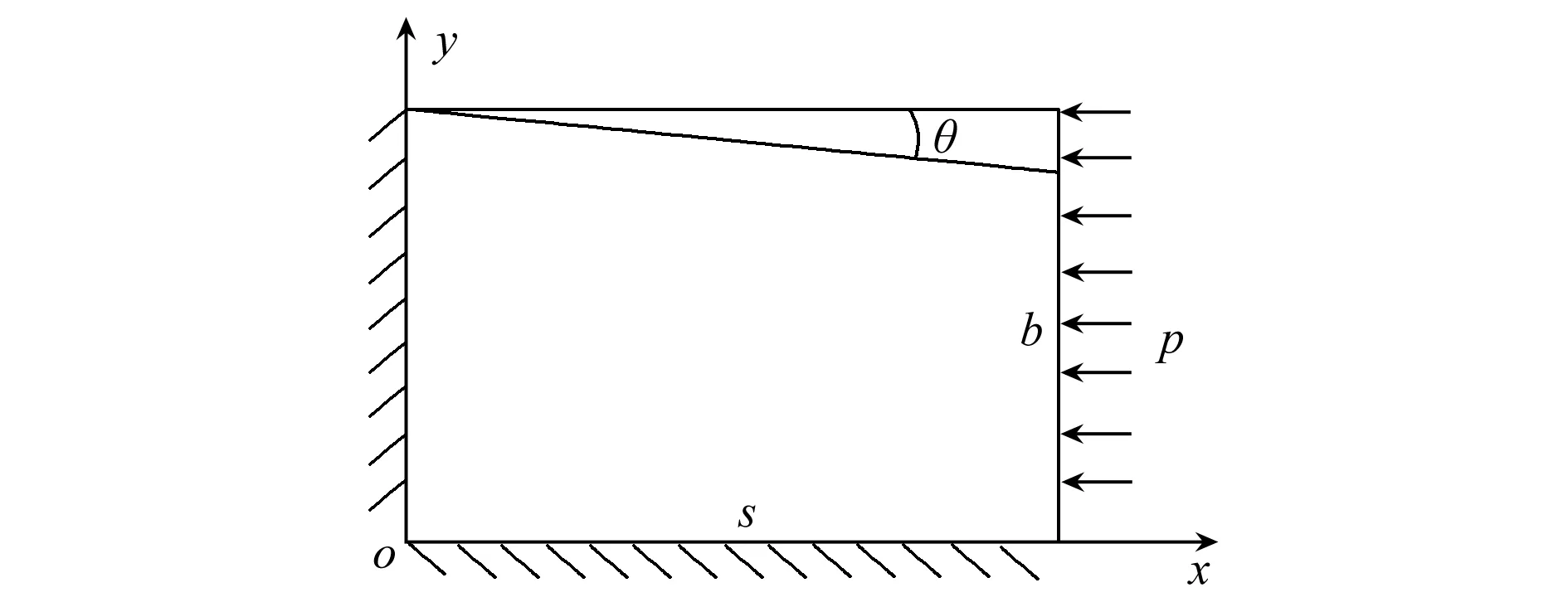

建立工作面巷道实体帮受力模型,计算其支承力,工作面巷道实体帮受力模型如图8所示。

图8 工作面巷道实体帮力学模型示意图

将各参数带入以上公式,计算得到:p=0.35MPa。

3)按直接顶重量计算。普遍认为,巷道支架需要承担直接顶作用产生的力,工作面采高按照3.6m计算,直接顶厚按照10m计算,因此,考虑超前支架承担所有10m高度范围内的直接顶岩石重量,此时:

p=γh

(6)

上覆岩层平均容重取2.5t/m3,将参数代入计算得到:p=0.4MPa。

综上所述,考虑来压剧烈工作面动载系数通常不低于1.7~1.8,介于鄂尔多斯矿区冲击地压显现较为明显,回风巷经常出现支架压死情况,动载系数取值不小于2,最终计算支护强度≥1MPa。

根据实际情况支架选择立柱缸径为0.4m。

在支架初撑阶段,其初撑力Fc为:

Fc=N×Pb×A

(7)

超前支架工作阻力F是由立柱安全阀调定压力决定,其工作阻力F为:

F=N×Pa×A

(8)

式中,Pa为立柱安全阀调定压力,取44.76MPa。所以工作阻力F=22500kN。

因此,支架型号确定为ZQL2×22500/22/38D。

平均支护强度反映出支架在实际巷道支护的性能,其与支架工作阻力关系为P=F/A=1.1MPa。

无论是采用液压单体支护,还是采用超前液压支架支护,支护距离根据《煤矿安全规程》不小于20m布置。鄂尔多斯冲击地压矿井的冲击显现较为明显,通过对鄂尔多斯周边埋深较大矿井的实际调研、分析,超前支架支护长度确定为35m。

工作面回风巷巷道宽度为5.4~5.6m,根据工作面回风巷巷道宽度实测数据,巷道发生严重变形时,巷道宽度仅为3.5m。因此要求支架根据巷道宽度变化能够调整位置状态。

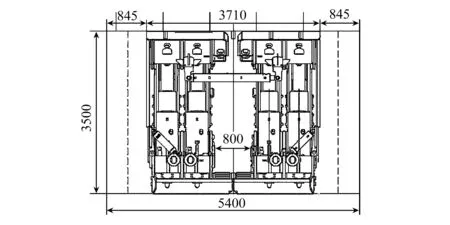

为保证最小安全行人通道0.8m要求,超前大阻力支架底座采用偏底座设计,保证合并时中部留有0.8m的行人通道宽度,确定合并后支架最小宽度为3.71m,正常巷道宽度时支架位置状态如图9所示。

图9 安全通道800mm时支架布置(mm)

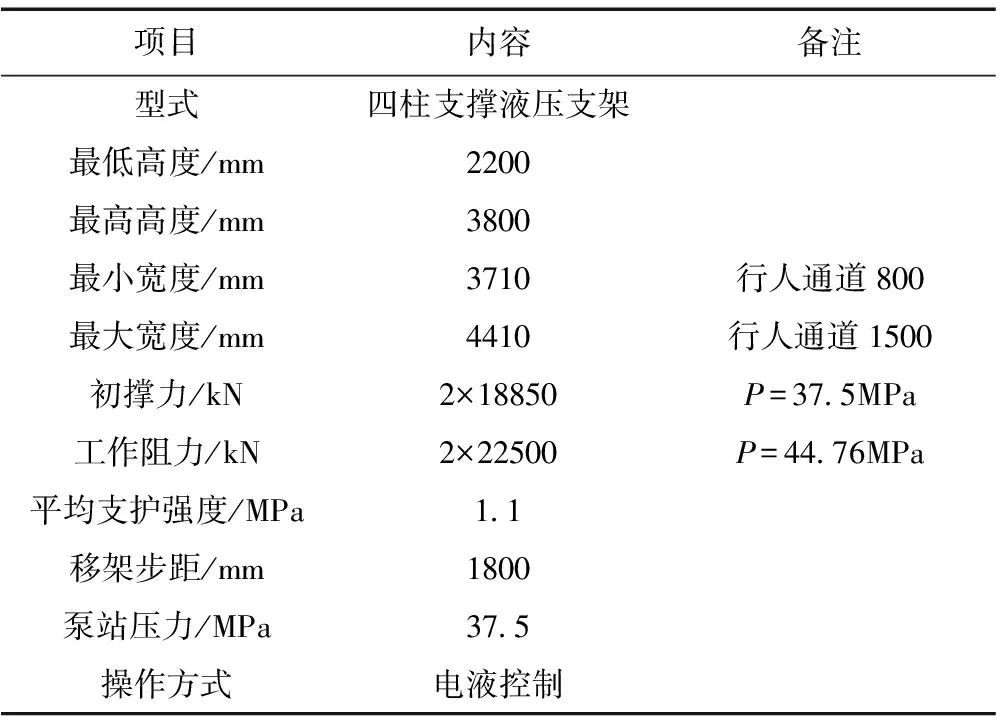

3.2 支架主要技术参数

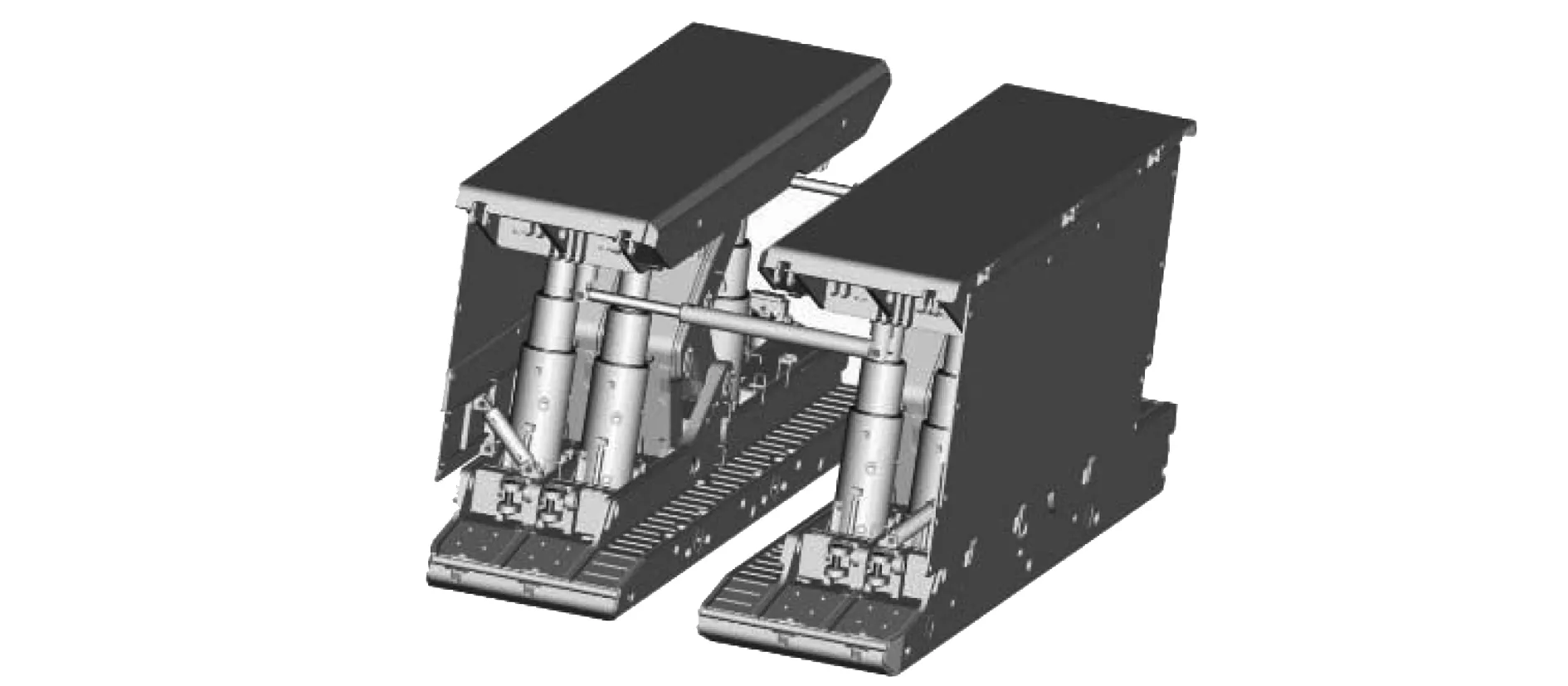

通过理论分析、计算和现场实测观察,确定抗冲击大阻力超前支架主要技术参数见表1,依此设计三维模型,如图10所示。

表1 超前支架主要技术参数

图10 超前支架三维模型

3.3 支架主要结构特点

1)支架采用立柱双排布置,增加单架工作阻力和支护强度,进而提高其支护性能。

2)支架采用前后四连杆结构,增加支架稳定性及抵抗水平力[11]。

3)支架由左右两架组成,左右架顶梁之间设计与推移步距相适应的调倒架千斤顶,使支架具有防倒和调直功能。

4)为有效控制帮鼓现象的发生和防护,在支架顶梁和底座两侧设置侧帮装置,侧帮在侧挡板油缸的作用下能够有效地控制两帮变形,并能防止片帮煤涌入架内及行人通道,确保作业人员的安全。

5)底座内外侧布置底调千斤顶,使左右两个支护单元底座之间的宽度在0~0.7m范围内移动,两架支架外宽可在3.64~4.34m之间调节,进而适应巷道变化。通过底座内侧底调千斤顶实现左右支架展开,进而保证最大安全通道。通过底座外侧千斤顶,配合顶梁调架千斤顶实现左右支架收缩,进而保证支架顺利通过巷道变形处。

6)底座前端为船头结构设计,具有 “破冰”效果,适应巷道底板起伏变化,便于移架。

7)支架采用大步距离迈步式移架方式,有效移架步距高达1.8m,可有效减少巷道顶底板无支护暴露时间,缩短顶板断裂失稳到稳定的时间,进而减少底板岩层的流变性因素而产生的底鼓现象。每组超前支架配置了4组推移千斤顶,形成强大的自移能力,即使有部分支架外侧两帮挤压煤块和底鼓矸石拥挤在支架前部,也可依靠4组推移千斤顶强行通过。

3.4 超前支架移架作业方式

超前支架采用左右架迈步自移,通过推移千斤顶连接将前后架连接,由推移千斤顶伸缩完成支架移架动作。为降低支架反复支承对巷道顶板的破坏,采用两步一移作业方式,即工作面支架移架两次,超前支架移架一次。

单组支架操作步骤如下:一侧支架前移,前、后立柱降柱,顶梁脱离顶板,后架推移千斤顶伸出,支架前移,到位后前、后立柱升柱,顶梁支撑顶板;然后另一侧支架前移,前、后立柱降柱,顶梁脱离顶板,后架推移千斤顶伸出,支架前移,到位后前、后立柱升柱,顶梁支撑顶板,支架一个工作循环结束。

4 现场实际使用情况

井下支架在使用过程中,如图11所示,效果良好,有效避免了由于巷道突然来压造成巷道底鼓、帮鼓等现象。由于超前支架推移步距为1.8m,造成移架过程中侧帮暴露,无法形成对人员全过程防护,在现场生产过程中,增加了正帮和副帮侧的柔性防护网;由于超前支架采用两列布置于巷道,造成回风巷道通风断面面积减小,影响正常通风效果。建议保证支护强度前提下优化外形尺寸,合理设计巷道尺寸,确定合理的配风量,确保综采工作面及两巷道正常通风。由于顶梁和底座外形尺寸过大,对顶底板条件适应性较差。

图11 井下支架实物

5 结 语

通过详尽的理论计算以及实地采集的支护参数设计了抗冲击大阻力超前支架。该支架的成功应用,保证了具有冲击倾向矿井煤矿作业人员的安全,为煤矿高效提供了可靠的设备保障,也为冲击地压矿井综采工作面两巷道提供了一种新的支护方式和设备选择。