鞍钢2580 m3高炉布料料面数值模拟与分析

2020-02-19姜喆车玉满朱建伟郭天永李建军曾宇

姜喆,车玉满,朱建伟,,郭天永,李建军,曾宇

(1.鞍钢集团钢铁研究院,辽宁 鞍山114009;2.鞍钢股份有限公司炼铁总厂,辽宁 鞍山114021)

高炉装料制度作为高炉四大操作制度之一,直接影响高炉顺行、燃料消耗、产量和高炉寿命[1]。高炉生产运行中,一般通过调整布料环位、角度和批重来改变料面形状与径向矿焦比,从而达到改变装料制度的目的。在实际生产中,为了能够观测到炉内料面形状,相继开发了十字测温、红外、激光等间接方法来推测炉内布料情况,但稳定性和时效性均较差。为此,以无料钟高炉布料规律为依据,结合计算机程序语言,开发了高炉炉料落点数学模型,提出了料面形状数学模型求解方法,并应用该模型计算了鞍钢股份有限公司炼铁总厂5#高炉(2580 m3)(以下简称鞍钢5#高炉)料面形状与径向矿焦比,分析了高炉的布料情况。

1 高炉炉料落点数学模型

为了研究炉料在高炉内的分布,根据鞍钢高炉布料溜槽的特点,建立了高炉炉料落点数学模型,具体包括以下3部分:

(1)炉料落入溜槽前速度模型

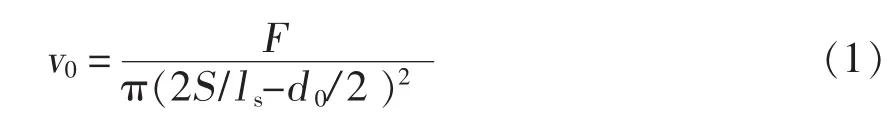

在布料过程中,炉料从导料管落入以固定速度旋转的溜槽。炉料进入溜槽前的初速度与炉料粒径和料流阀开口度有关[2]。

式中,v0为落入溜槽前的料流初速度,m/s;F为实测炉料出节流阀时的流量,m3/s;S为节流阀投影面积,m2;ls为节流阀周边边长,m;d0为炉料平均粒度,m。

当炉料与溜槽碰撞后,炉料的运动速度会有一定程度的损失,见公式(2)。

式中,v1为炉料落入溜槽后的初速度,m/s;λ为速度损失系数。

(2)炉料落入溜槽后速度模型

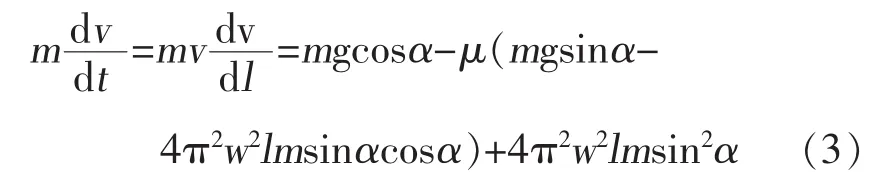

炉料落入溜槽后做变加速滑动运动,炉料在溜槽上主要受重力、惯性离心力、溜槽对炉料的反作用力、炉料与溜槽间的摩擦力、惯性柯氏力、炉料与溜槽侧向的摩擦力和溜槽侧向对炉料的作用力等。 溜槽上炉料受到的合力见公式(3)[3-4]。

式中,l为溜槽有效长度,m;g为重力加速度,m/s2;α为溜槽倾角,°;μ为炉料与溜槽摩擦系数;w为溜槽角速度,rad/s。

其中,溜槽有效长度计算公式如下:

式中,L为溜槽长度,m;e为溜槽倾动距,m。

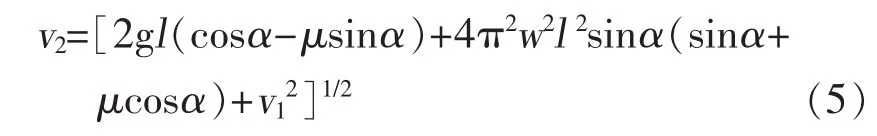

通过对式(3)进行积分处理,即可得到炉料离开溜槽时的末速度(v2,m/s),见公式(5)。

(3)炉料在空区运动模型

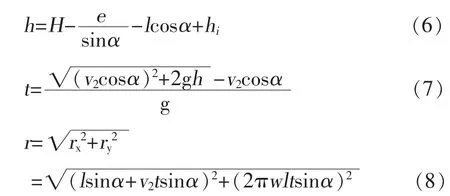

炉料离开溜槽后,受重力和煤气阻力作用做斜下抛运动。有研究表明,与重力相比,煤气阻力很小,因此,本研究忽略煤气作用。炉料落点与高炉中心点距离(r,m)计算方法[7]见公式(6)、(7)和(8)。

式中,h为溜槽末端至料线处的垂直距离,m;H为溜槽悬挂点至零料线的垂直距离,m;hi为料线深度,m;t为炉料离开溜槽后的下落时间,s。

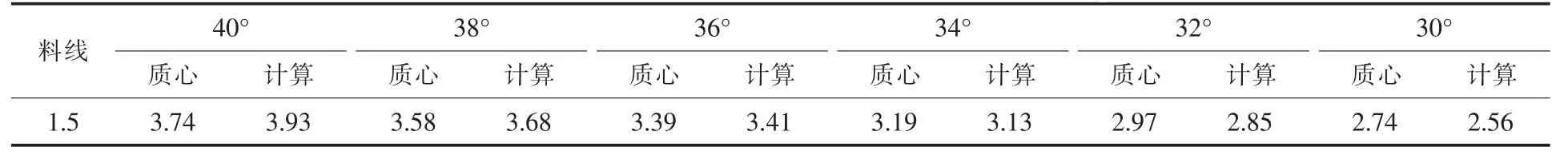

应用该炉料落点数学模型计算结果与鞍钢5#炉开炉时实测数据进行对比分析,焦炭质心落点测试数据与模型计算结果如表1所示,可以看出误差在5%以内,说明该模型合理、可行,能够满足后续料面形状数学模型的开发需要。

表1 焦炭质心落点测试数据与模型计算结果Table 1 Test Data and Model Calculation Results for Centroid Drop Points of Coke m

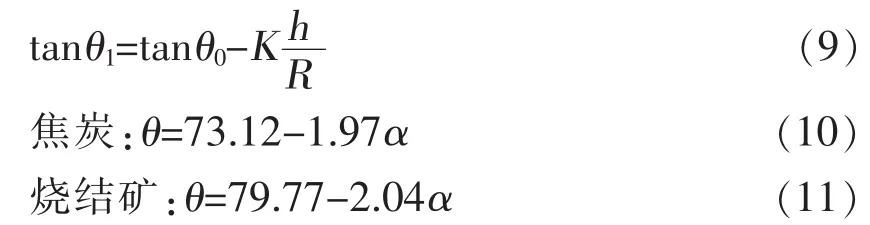

2 料面形状数学模型求解

以高炉炉料落点数学模型为基础,建立高炉料面形状数学模型。在此模型中,认为料面内堆角(θ1,°)受炉料种类和不同溜槽角度对应的不同料线深度的影响,在炉料种类确定的情况下,可用公式(9)求解。 料面外堆角(θ,°)根据经验公式(10)、(11)[5]计算。

式中,θ0为炉料自然堆角,°;K为修正系数;h为不同溜槽角度对应的不同料线深度,m;R为炉喉半径,m;α为溜槽倾角,°。

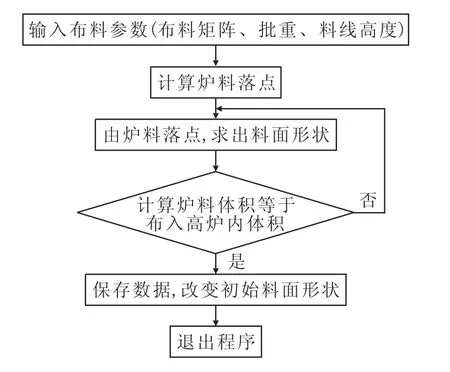

采用计算机迭代的方式计算不同落点的炉料体积,再通过拟合得到高炉布料的料面形状。高炉布料计算程序见图1。布入高炉内炉料的体积为新、旧料面形成的旋转体的体积,其计算公式[6-7]如下:

式中,V为炉料体积,m3;x为炉料与炉喉中心的径向距离,m;;f1(x)表示半径为x处的新料面表面,m;f2(x)表示半径为x处的旧料面表面,m。

图1 高炉布料计算程序图Fig.1 Calculation Program Graph for Burden Distribution in BF

3 鞍钢5#高炉布料料面数值模拟与分析

3.1 料面形状模拟分析

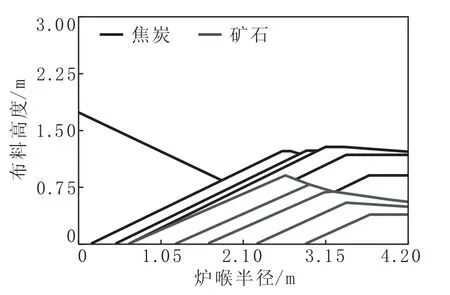

图2 鞍钢5#高炉布料模型计算料面形状Fig.2 Charge Level Shapes Calculated by Charging Model for No.5 BF in Ansteel

根据鞍钢5#高炉布料矩阵,焦批13.83 t,矿批70 t,计算5#高炉布料料面形状。鞍钢5#高炉布料模型计算料面形状如图2所示。从图2中可以看出,焦炭平台宽度大约为1.01~1.57 m,约为炉喉半径的 24%~38%,中心漏斗深度约为1.26 m,中心加焦焦柱高为1.74 m,中心加焦面积(12.5 m2)约占炉喉面积的22.6%。依据鞍钢经验,焦炭平台宽度约占炉喉半径的1/3左右,长短较合适;但由于中心加焦比例过大,造成中心加焦面积过大,远远超过日本高炉中心加焦面积[8],煤气利用率下降。通常情况下,中心焦柱下降到软熔带死料堆过程中,焦炭中的C分别参与风口前碳素燃烧、铁水渗碳和直接还原反应而被消耗,但如果中心加焦比例过大,则落入死料堆焦炭量将会大于中心加焦下降到死料堆过程中消耗的焦炭量,导致死料堆逐渐增大,死料堆中焦炭循环速度减慢,炭粉末增加,容易形成“焦巢”,从而引起炉缸活跃性下降,高炉中心气流紊乱。此时若边缘过重,炉缸气流没有出路,则会导致高炉稳定性下降,易引起高炉崩料或悬料。

3.2 径向矿焦比模拟分析

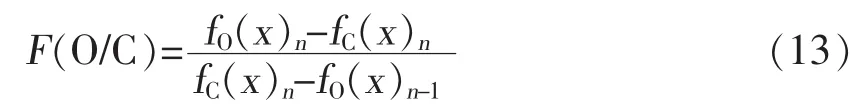

作为高炉操作人员重点参考指标,径向矿焦比(O/C)是指当一批炉料布入炉内后,在炉喉半径方向上体积的相对比值,其计算公式如下:

式中,O/C为矿焦比;n为炉料批次;fO(x)n为第n批炉料矿石料面函数;fC(x)n为第n批炉料焦炭料面函数。

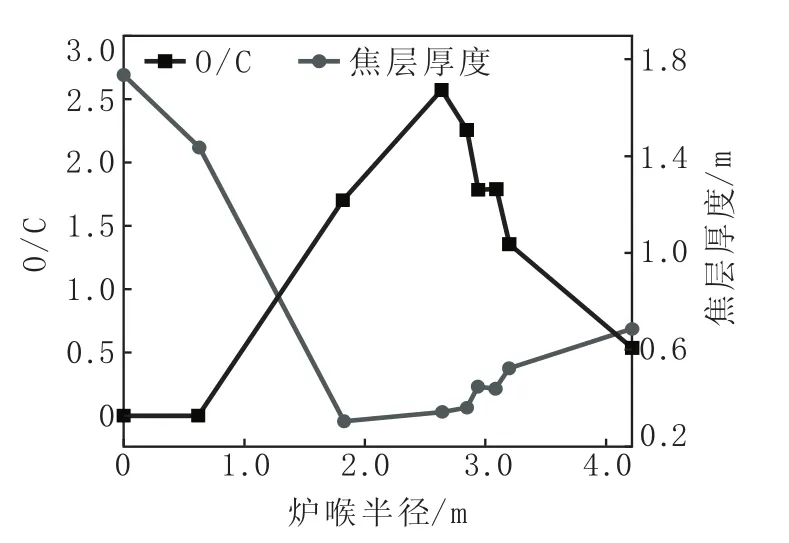

鞍钢5#高炉炉候半径与O/C和焦层厚度关系如图3所示。从图3看出,在炉喉半径0.7 m范围内为无矿区;然后O/C沿半径方向逐渐增加,在半径2.63 m处O/C最大,即矿石负荷最大;之后O/C沿半径方向逐渐变小,在靠近炉墙处,O/C减小到0.6左右,焦层厚度增加到0.7 m。说明鞍钢5#高炉炉顶的布料策略是开放中心为主,放开边缘为辅。

图3 鞍钢5#高炉炉喉半径与O/C和焦层厚度关系Fig.3 Relationship among Throat Radius of No.5 BF,Ratio of Ore to Coal and Thickness of Coke Bed in Ansteel

当代高炉喷煤比越来越高,出现了最小焦层厚度是否存在,以及如果存在,焦层最小厚度为多少的问题。宝钢给出的经验结论是炉腰处焦层厚度为22~27 cm时生产指标良好。日本人给出的经验结论是炉腰处焦层厚度最小为18 cm。而欧洲人给出的结论是焦层最小厚度为焦炭平均粒径的3倍[9],以鞍钢焦炭平均粒径为5 cm计算,则炉腰处焦层最小厚度为15 cm。按照炉腰截面积是炉喉面积两倍计算,依据宝钢经验,鞍钢5#高炉炉喉处焦层厚度应在44~54 cm;根据日本人和欧洲人观点,焦层厚度应分别达到36 cm和30 cm以上。由图3看出,在炉喉处半径1.7~2.7 m O/C最大,焦层厚度最小,没有达到标准,在炉腰软熔带难以形成焦窗,进一步说明此处容易发生高炉崩料或悬料。

4 结论

(1)根据鞍钢高炉布料溜槽特点,结合高炉布料规律,开发了高炉炉料落点数学模型,并结合鞍钢5#高炉开炉布料实测数据验证了该模型的准确性。

(2)以高炉炉料落点数学模型为基础,建立了料面形状数学模型。

(3)应用料面形状数学模型计算鞍钢5#高炉料面形状,得出高炉炉喉中心加焦量大,中心加焦面积大,易导致死料堆过大,造成高炉燃耗高、稳定性差。

(4)计算鞍钢5#高炉径向矿焦比和焦层厚度得出,炉喉径向1.7~2.7m处矿焦比最大,焦层厚度最小,低于炉腰处允许的最小标准,易引起高炉崩料或悬料。