EVA 胶膜交联过程中的黏弹性能演进

2020-02-18李润明冯伟丽刘保英

李润明 冯伟丽 刘保英 丁 涛

(河南大学 化学化工学院, 河南 开封475004)

EVA 是乙烯-醋酸乙烯共聚物的英文缩写,由其制备得到的EVA 胶膜是目前适用最广泛、发展最成熟的光伏组件封装材料[1]. 但没有交联的EVA为线性聚合物,在较高温度下容易流动且热胀冷缩现象显著,从而使得其不能用于光伏组件的封装.若加入交联剂让EVA 进行热交联,使其结构由线性转变为立体网状交联结构,可以大幅度提高其耐热性和尺寸稳定性,从而适用于光伏组件的封装.封装定型前要求EVA 树脂有足够好的流动性,以保证树脂在玻璃层与背板夹层之间完全充满. 而封装定型后要求EVA 胶膜有合适的刚度和韧性,以保证胶膜有足够好的有效寿命[2],可以看出,EVA 胶膜的流动温度窗口以及定型交联对于最终得到粘合完全且尺寸稳定的制品有着十分重要的意义.

光伏封装行业目前普遍采用差示扫描量热法(DSC)和甲苯溶剂提取法来评估可交联型EVA 胶膜的交联过程及最终凝胶程度[3];虽然DSC 方法对评估反应进程及程度有着优越的一面,但无法获取EVA 树脂交联凝胶化前的流动性能参数;而甲苯溶剂提取虽然可以获得绝对凝胶度等参数,但无法获取定型后胶膜的刚性和韧性度量,且存在需要消耗大量的甲苯溶剂和评估周期较长等明显不足.在先前的研究[4-5]中,我们发现无论是化学反应动力学还是结晶动力学过程,均可以通跟踪黏弹性能的演进来评估动力学过程且可以为加工性能评估提供有效参数. 我们认为对于EVA 胶膜交联过程该方法应该依然有效. 本文旨在通过跟踪交联过程中的黏弹性能变化来寻找合适的流动温度窗口和评估交联保温温度及时间等主要工艺参数.

1 实验部分

1.1 材料

测试所用的EVA 胶膜由苏州晶澳太阳能有限公司提供.

1.2 仪器及测试

旋转流变仪为TA Instrument Discovery HR⁃2,温控系统为环境控制炉,测试夹具为8 mm 可抛弃平行板.

小振幅振荡升温测试:以5 ℃/min 的升温速率从90 ℃升温至210 ℃,振荡频率分别采用0.5、1 和2 Hz,振荡幅度控制在树脂的线性黏弹区内.

恒温小振幅振荡:在135 ℃保温至复数黏度基本不变,振荡频率分别采用1、2 和5 Hz,振荡幅度控制在树脂的线性黏弹区内.

2 结果与讨论

2.1 升温交联过程中的复数黏度及动态模量演进

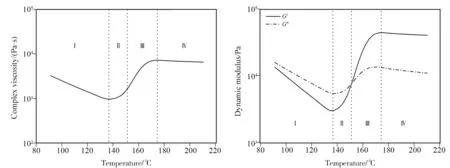

可交联EVA 树脂在升温过程中的复数黏度演进如图1a 所示,可以看出,升温过程中树脂的黏度演进可粗略分为四个阶段:

I) 90~137 ℃,复数黏度随温度单调降低,对于无交联聚合物而言,随着温度的升高聚合物链的活动能力增强,从而导致其流动性增加,体系黏度相应减小;

II) 137~151 ℃(该上限温度由复数黏度对温度的变化率特征界定),复数黏度随温度升高而表现出较快增加,表明交联反应在该温度区间进行得较快;

III) 151 ~174 ℃,复数黏度随温度升高而继续升高,但增加趋势有所减缓,表明交联在该温度区间内仍在继续进行,但交联速率有所下降;

IV) 174 ℃以上,复数黏度随温度升高而开始降低,表明交联反应完成,温度升高导致聚合物链的活动能力增加所致.

图1 升温过程中(a)复数黏度和(b)动态模量演进Fig.1 Temperature dependence of the complex viscosity (a) and the dynamic modulus (b) for EVA film

从图1a 可以看出,EVA 胶膜填充温度应该控制在最低黏度对应的温度之下,此时,体系的黏度相对较低,可以保证树脂有较好的流动性且没有明显的交联发生.对于无交联反应发生的情况而言,随着温度升高,链的活动能力增强,必然导致动态模量随温度升高而降低;而交联发生则导致体系的动态模量增加,也就是说,在整个升温过程中,温度升高导致的动态模量降低与交联导致的动态模量升高处于竞争状态,因此,可以基于此来推断交联反应的发生和完成.

可交联型EVA 树脂升温过程中的动态模量演进如图1b 所示,可以看出,升温过程中树脂的动态模量演进与复数黏度一样可分为四个阶段:

I) 90~137 ℃,动态模量随温度单调降低,且G″>G′,表明此过程中树脂实际上处于流体熔融态;

II) 137 ~151 ℃,动态模量随温度升高而降低的趋势出现反转而开始上升,但G″>G′,表现交联反应快速发生,但此过程中的树脂仍处于流动熔融态;

III) 151~174 ℃(151 ℃为凝胶化温度[6-8]),动态模量随温度继续升高,但G′开始超过G″,树脂流动能力丧失,转变为凝胶状态;

IV) 174 ℃以上,动态模量随温度升高而开始表现出逐渐降低现象,表明交联反应接近完成.

对比图1a 与图1b 可以看出,二者反映的基本信息是一致的,但动态模量可以有效评估凝胶化现象,这是因为树脂一旦凝胶化,其流动能力就会彻底丧失. 因此,通过该测试可以有效确定凝胶化温度[6-8].

需要指出的是,在上述测试评估中,测试所用的升温速率和振荡频率分别为5 ℃/min 和1 Hz;若改变这些测试条件因素,则由上述方法标识的转变点可能会有所改变;在我们先前的研究中,升温速率因素已经较为详细的讨论[4],本文不再赘述,接下来只讨论测试频率因素.

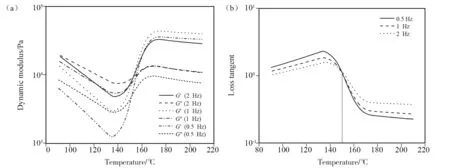

2.2 升温交联过程中的测量频率因素

图2 为EVA 胶膜在不同振荡频率下动态黏弹性能对温度演进的特征,由图2a 可以看出,在不同的振荡频率下,EVA 胶膜动态模量对温度的演进特征是一致的,但由动态模量交点标识的凝胶点却依赖于频率,这意味着,上述标识方法得到的凝胶化温度可能会与实际的化学凝胶化温度会存在一定的偏差.

图2 不同振荡频率条件下的(a)动态模量和(b)损耗因子对温度关系Fig.2 Temperature dependance of the dynamic moduli (a) and loss tangent (b)of EVA film at various oscillatory frequencies

WINTER 等认为动态模量的交点并不是真正的凝胶点,而在真正的凝胶点处损耗因子会不依赖于频率[9-10];EVA 胶膜在不同振荡频率下损耗因子对温度的关系如图2b 所示,可以看出,与WINTER 等预期的一样,不同振荡频率下损耗因子对温度关系图上的确存在不依赖于频率的温度点,该点对应的温度为151 ℃.

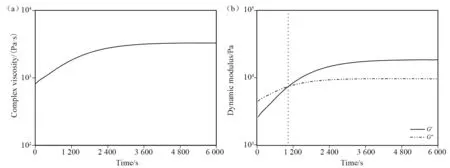

2.3 恒温交联过程中的复数黏度及动态模量演进

在恒温135 ℃条件下,EVA 树脂交联过程中体系复数黏度的改变如图3a 所示,可以看出,EVA 胶膜的复数黏度从恒温开始就逐渐增加,并没有观察到如环氧树脂体系在初始阶段黏度随时间保持短暂不变的现象[4];这可能是因为该保温温度较之前的环氧体系更接近凝胶化温度,使得交联反应速率较快,从而没有捕捉到该温度下EVA 胶膜未开始交联时的复数黏度.保温后期,复数黏度随时间逐渐趋于不变,这与之前的环氧体系后期固化交联的特征基本一致.

在恒温135 ℃条件下,EVA 树脂交联过程中体系动态模量的改变如图3b 所示. 对比图3a 与图3b 可以看出,动态模量随时间的演进与复数黏度随时间演进的趋势基本一致,但可以给出比复数黏度演进更多的信息,主要体现在EVA 胶膜的状态上. 对比复数黏度演进特征,可以将动态模量演进特征分为两个阶段:

I) 保温初期(1 000 s 以内),动态模量对时间表现为较快增长,但G″>G′,表明交联初期EVA 胶膜仍处于黏流态;

II) 保温中后期(1 000 s 以后),动态模量继续保持快速增长,但G′对G″大小出现反转而大于G″,表明EVA 胶膜体系已经凝胶化,丧失了流动能力.

动态模量随时间演进曲线中,G′=G″对应的时间定义为凝胶时间[6-8],此时交联网络开始形成,体系流动能力丧失,在加工中是一个重要的工艺参数.

不同温度下进行恒温交联其现象与之前的环氧体系表现基本一致,即测试标识的凝胶化时间会随着交联温度的提高而逐渐缩短;考虑到化学动力学的相似性,本文不再赘述交联温度对凝胶化过程的影响. 另一方面,测试时所用的振荡频率也可能会影响凝胶化时间的准确判定,本文接下来讨论这一因素.

图3 EVA 胶膜恒温交联过程中的(a)复数黏度和(b)动态模量演进Fig.3 Change in the complex viscosity (a) and the dynamic modulus (b) of EVA film during isothermal cross⁃linking

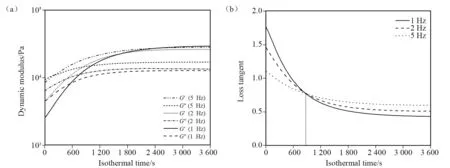

2.4 恒温交联过程中的测试频率因素

使用不同振荡频率追踪EVA 胶膜恒温交联动态黏弹性能演进的结果如图4 所示. 从图4a 可以看出,在交联初期,EVA 胶膜尚处于黏流态,动态模量对测试振荡频率的依赖关系较为明显,即振荡测试所用的振荡频率越高,动态模量也越高;而在交联后期,EVA 胶膜已经处于凝胶态,动态模量对测试振荡频率基本不再依赖,这与凝胶的特征基本一致.从图4a 还可以看出,若用动态模量的交点来标识凝胶化时间,则会存在测试所用振荡频率越高,则凝胶化时间越短的问题.理论上凝胶化转变是化学结构转变,应该不依赖于测试所用振荡频率.

图4b 是恒温过程中损耗因子对时间的演进关系,可以看出,随着反应的进行,损耗因子随时间增加而逐渐降低,表明交联程度逐渐增加;但不同振荡频率下的损耗因子却存在一个不依赖于测试频率的状态点,根据WINTER 等的观点[9-10],该点才是真正意义上的凝胶化时间点.

图4 振荡频率对恒温交联过程中复数黏度(a)和动态模量(b)演进的影响Fig.4 Change in the dynamic modulus (a) and loss tangent (b)of EVA film during isothermal cross⁃linking at various oscillatory frequencies

3 结论

通过一系列升温测试,获取了EVA 胶膜复数黏度和动态模量对温度的演进关系,可以初步筛选合适的填充温度区间;通过改变测试所用的振荡频率,可以精确标识出不依赖于测试频率的凝胶化温度;通过一系列不同温度的保温测试,获取了EVA 胶膜复数黏度和动态模量对时间的演进关系,可以进一步筛选加工所需要的合适保温温度及保温时间;通过改变测试所用的振荡频率,可以精确标识出不依赖于测试频率的凝胶化时间.本文实验结果表明,通过追踪EVA 胶膜交联过程中的黏弹性能演进,可有效评估EVA 交联过程中的结构演进,能为EVA 胶膜加工和定型提供有效、有用的工艺参数.