溶胶凝胶法制备高烧结活性α-Al2O3 粉体

2020-02-07张心新田中青

张 蒙,杨 署,张心新,田中青

(重庆理工大学材料科学与工程学院,重庆 400054)

引言

随着5G 时代的到来,氧化铝陶瓷在5G 技术中得到了越来越广泛的应用[1]。如户外的5G 基站、通讯设备中的陶瓷基板等等。首先氧化铝陶瓷介电常数在9 左右,介电损耗基本可以达到最低;其次氧化铝陶瓷具有非常高的稳定性,在恶劣的环境下也可以发挥其优异的性能。高纯氧化铝陶瓷的主要成分为α-Al2O3。通常情况下α-Al2O3的合成温度一般在1100℃以上[2],过高的温度会导致粉体烧结活性较差,很难得到烧结性能优异的氧化铝陶瓷,因此降低α-Al2O3粉体的合成温度是重要的一个环节。在前驱体中加入纳米α-Al2O3作为晶种,可以降低在煅烧过程中氧化铝相转变的活化能,提高α-Al2O3的成核速率,可使前驱体在较低的温度下就可以转变成 α-Al2O3[3~5]。Li[6]等人通过向氢氧化铝前驱体中加入纳米α-Al2O3作为晶种在1150℃煅烧就合成了高纯的α-Al2O3粉体。虽然加入晶种可以降低α-Al2O3粉体的合成温度,但是降低效果有时不是很理想,要想进一步降低α-Al2O3粉体的合成温度,加入矿化剂可以达到更好的效果。陈超伦[7]等人在碳酸铝铵中加入不同的矿化剂(AlF3、LiF、MgF2),经过煅烧都降低 α-Al2O3的合成温度至900℃左右。制备α-Al2O3粉体的方法主要分为固相法、液相法、气相法。溶胶凝胶法[8,9]是液相法制备α-Al2O3粉体较为常见的方法之一,这种方法操作工艺简单,容易获得纯度和均匀度较好的粉体。本文通过溶胶凝胶法添加纳米α-Al2O3晶种和矿化剂三水合氟化铝来降低合成温度来制备高烧结活性的α-Al2O3粉体。

1 实验部分

1.1 前驱体的制备

将37.5gA(lNO3)3·9H2O 溶解在78mlH2O 中,放置在恒温磁力搅拌器上进行搅拌使其充分溶解。在一边搅拌的同时一边向溶液中滴加硝酸,调节溶液pH 值在3~4 之间,向硝酸铝溶液中加入5%含量的纳米α-Al2O3晶种,同时向溶液中滴加氨水,直至溶液形成透明状凝胶。将凝胶静置陈化12h 后放入80℃电热恒温干燥箱干燥24h,得到干燥后的前驱体。

1.2 α-Al2O3粉体的制备

将干燥后的前驱体研磨并分为两部分,一部分前驱体直接放入马弗炉中进行高温煅烧,另一部分称取5g 前驱体并加入0.25g(质量分数5%)三水合氟化铝继续进行充分研磨,然后放入马弗炉中进行高温煅烧2 小时。

1.3 α-Al2O3陶瓷的制备

将合成的 α-Al2O3粉体放入球磨罐中进行球磨,球磨后将烘干后的α-Al2O3粉体利用聚乙烯醇(PVA)进行造粒,然后放入模具中在500MPa 的压强下得到陶瓷生坯,生坯在600℃下排胶后放入马弗炉中升温至设定温度保温2 小时。

1.4 样品表征

用美国赛默飞世尔尼高力 IS10 的傅里叶变换红外光谱仪对干燥后的前驱体粉末进行结构分析;用NETZSCH STA449F3 型同步热分析仪对干燥后的前驱体粉末进行热分析;用PANalytical Empyrean Series 2 型X 射线衍射仪对样品进行物相分析,工作电压40kV,工作电流40mA,Cu 靶Kα射线,扫描范围 10°~80°;用蔡司 ΣIGMA HDTM 型号扫描电子显微镜进行样品形貌分析;用东莞宏拓仪器DE-120M 型自动电子比重仪对氧化铝陶瓷坯体进行密度的测定。

2 结果与讨论

2.1 前驱体的表征

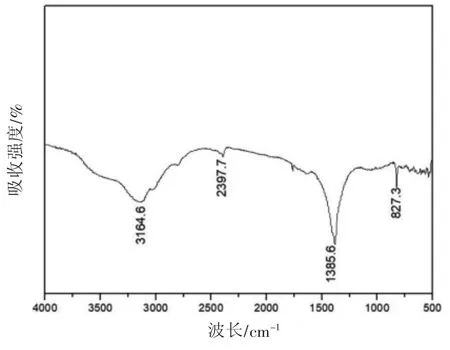

图1 为不含晶种干燥后前驱体的红外光谱图。由文献[10]可知,波数范围 4000cm-1~3000cm-1处的吸收峰和吸附水中的H-O 键的伸缩振动相对应;波数范围1700cm-1~1500cm-1处的吸收峰对应为H-O 的弯曲、变形振动;波数范围在900cm-1~500cm-1对应为Al-O 键的伸缩振动, 波数范围在在3010cm-1~3172cm-1对应为 NH4+的对称收缩振动,在 1385cm-1~1392cm-1对应为 NH4+的非对称振动[10]。由红外光谱可以得知,波数为3164.6cm-1处为前驱体中结晶水H-O 键的伸缩振动和NH4+的对称伸缩振动,波数为2397.7cm-1处对应为水分子的伸缩振动,波数为1385.66cm-1对应为NH4+的非对称振动[11],在827.31cm-1处的吸收峰对应Al-O 键的伸缩振动。

图1 前驱体的红外光谱吸收图

图2 前驱体的X 射线衍射图谱

图3 前驱体的TG-DSC 曲线

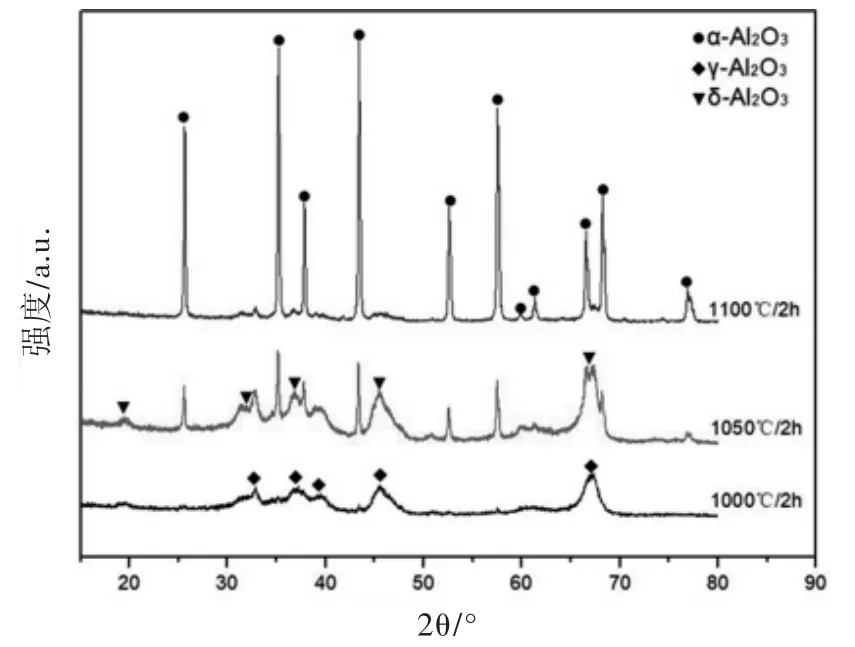

图4 不同煅烧温度条件下所制样品的X 射线衍射图谱

图2 为不含晶种前驱体粉末的 X 射线衍射图谱,可以清晰地从图中看出前驱体物相中NH4NO3(PDF 85-1093)的存在,这是由于NO3-和NH4+的结合而形成,所得到前驱体中还存在无定型的Al(OH)3。

图3 为经过烘箱干燥得到前驱体的TG-DSC热分析曲线,干燥时间48h。从图中可以看到,前驱体(黑色曲线) 的质量从80℃左右一直下降到315℃左右,在315℃之后,前驱体质量损失逐渐变慢。在520℃之后。前驱体质量几乎不再发生变化,在此过程中,前驱体质量损失约为77.33%。在101.4℃、133.2℃、172.2℃、296.7℃(蓝色曲线)出现了四个吸收峰,这些吸收峰主要是由于样品内部的吸附水和结合水的蒸发引起的,在303.2℃有一放热峰,主要是由于在煅烧过程中硝酸铵的分解,在442.7℃处的吸收峰为无定型的Al(OH)3转变为γ 氧化铝。

2.2 α-Al2O3粉体的表征

图4 为未添加晶种和三水合氟化铝的前驱体干燥后分别在1000℃、1050℃、1100℃煅烧得到样品的X 射线衍射图谱。从图中可以清晰地看出,只有在1100℃对应的XRD 衍射图谱与结晶情况良好的α-Al2O3特征衍射峰一致,表明在此条件下所有的过渡相氧化铝已经全部转化成α-Al2O3,1050℃的XRD 图谱中有三方晶系的α-Al2O3衍射峰存在,但无特别明显与α-Al2O3相对应的特征峰,制得的样品中有大量过渡相氧化铝存在;在1000℃温度下,产生的α-Al2O3量很少,根据文献[12]可知为煅烧后得到δ-Al2O3和γ-Al2O3。所以前驱体在更高的温度下可以获得纯度更高的α-Al2O3;且随着温度的升高,发生了 γ-Al2O3→δ-Al2O3→α-Al2O3的相变过程。

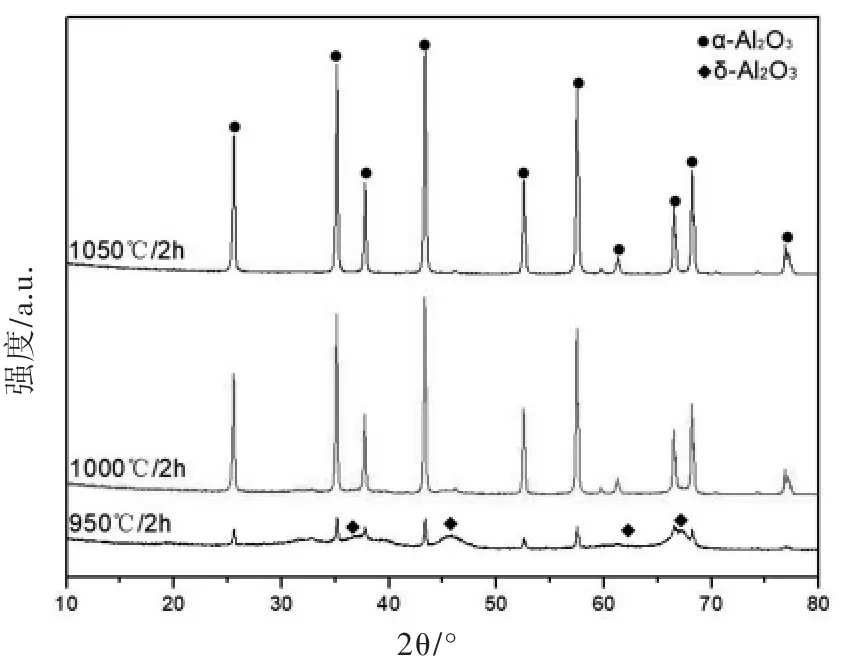

图5 为引入5%含量晶种的前驱体在950℃、1000℃、1050℃进行高温煅烧得到的样品的X 射线衍射图谱。由结果分析晶种的添加是否对α-Al2O3粉体的合成具有辅助作用。从图中可以看出引入5%含量晶种在1050℃/2h 的条件下制备的α-Al2O3粉体纯度较高,通过Jade 软件分析并计算纯度达到 99.5%。950℃/2h、1000℃/2h 条件下合成 α-Al2O3粉体的纯度分别为75.1%、87.5%,证明了晶种的加入不仅有利于氧化铝晶型由过渡相向α 相转变,还可以有效的降低相转变温度以及合成温度。晶种对降低α-Al2O3粉体合成温度主要影响有三点[13]:一是α-Al2O3晶种提高了α 相在θ 相中的成核密度,二是晶种的加入降低了α-Al2O3的成核势垒,三是降低了相转变的活化能。

图5 5%晶种含量所制样品的X 射线衍射图谱

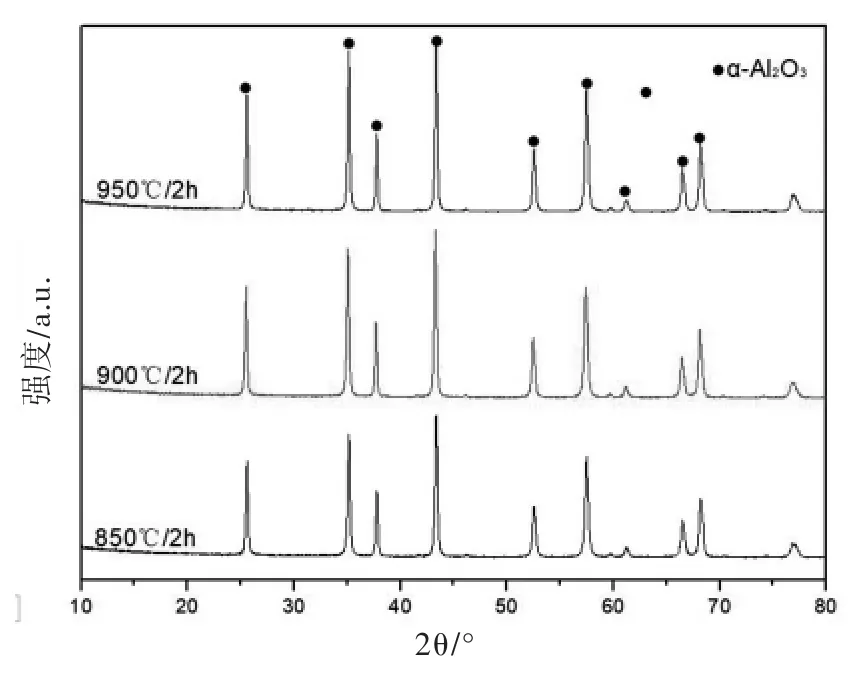

图6 添加氟化铝后所制样品的X 射线衍射图谱

由上述实验可知5%含量晶种可以降低α-Al2O3粉体合成温度约50℃左右,为了进一步降低α-Al2O3粉体合成温度,尝试在前驱体中加入晶种的同时继续加入矿化剂来降低α-Al2O3粉体合成温度。图6 为前驱体制备过程中引入5%晶种和5%三水合氟化铝(AlF3·3H2O) 在 850℃、900℃、950℃煅烧得到样品的X 射线衍射图谱。由图可以看出,三个温度合成的α-Al2O3粉体纯度较高,通过Jade 软件分析并计算纯度依次为88.1%、94.5%、99.1%。由此得知,加入了矿化剂AlF3·3H2O后,α-Al2O3粉体的合成温度进一步降低,降低了约100℃左右。用 Scherrer 公式[14]对 α-Al2O3的宽化峰进行计算950℃获得粉体的平均晶粒尺寸约为49.2nm。由文献[15]可知矿化剂主要的作用机理为抑制晶粒异常增长,增强从过渡相到α 相物质的传输。

2.3 α-Al2O3陶瓷的烧结性能

图7 为含5%晶种和5%三水合氟化铝合成的α-Al2O3粉体经过球磨、干燥、造粒、压片后得到的陶瓷坯体在不同温度下烧结后的密度以及相对密度图。从图中可以看出,烧结温度在1350℃时,保温2h 后的密度达到最大,达到3.965g/cm3,相对密度达到了99.6%。

图7 α-Al2O3 陶瓷密度和相对密度与烧结温度的关系

图8 α-Al2O3 陶瓷高倍和低倍扫描电镜照片

图8 为在1350℃烧结得到的α-Al2O3陶瓷扫描电镜(SEM)照片,从图中可以清晰地看出1350℃烧结得到的α-Al2O3陶瓷比较致密,晶界比较清晰,没有明显的气孔,可见样品在1350℃烧结得到的α-Al2O3陶瓷较为致密。根据文献[16],高纯氧化铝陶瓷的烧成温度一般在1750℃以上,本文在较低的烧结温度下就得到了比较致密的氧化铝陶瓷。

3 结论

3.1 采用溶胶-凝胶法合成α-Al2O3粉体,添加5%含量纳米α-Al2O3晶种降低了α-Al2O3粉体的合成温度约50℃左右。

3.2 5%纳米α-Al2O3晶种和5%AlF3协同作用可以在950℃得到纯的α-Al2O3粉体,降低了合成温度约150℃左右,合成的α-Al2O3粉体平均晶粒尺寸为49.2nm。

3.3 合成的粉体烧结性能优异,1350℃烧结温度下陶瓷的相对密度达到了99.6%,和日本大明及住友化工的产品相当。