表层嵌贴碳纤维板混凝土试件疲劳性能研究

2020-02-06张建仁张智伟彭晖丑佳璇

张建仁,张智伟,彭晖,丑佳璇

(长沙理工大学 土木工程学院,湖南 长沙 410111)

由于车辆荷载反复作用及车辆超载现象,不少桥梁结构已严重损伤,急需维修加固。碳纤维增强复合材料(carbon fiber reinforced polymer,简称为CFRP)具有抗拉强度高、质量轻、耐腐蚀等性能[1],应用于桥梁维修加固时,既不增加原有结构质量且施工简便快捷,也不影响正常交通通行。CFRP 加固形式主要有表面粘贴和表层嵌贴,而表层嵌贴(near surface mounted CFRP,简称为NSM CFRP)加固的主要优势:①嵌贴槽为CFRP 材料,直接提供锚固作用,便于预应力的引入;②CFRP 材料与混凝土可达到三至四面黏结,能提升CFRP 的利用率和加固效率;③CFRP 板受保护于嵌贴槽中,可减小车辆荷载意外撞击、摩擦损伤的影响,也可减弱火灾、高温对板条性能的损伤[2−3]。但该方式尚未成熟,在桥梁维修加固中未得到广泛应用。为了NSM CFRP 更好地应用于桥梁加固,需要研究CFRP−混凝土界面的静力和疲劳性能。目前,已有NSM CFRP 板−混凝土界面静力性能的研究成果[4−7]。在其疲劳性能研究中,Cheng[6−7]等人对NSM CFRP 板−混凝土界面疲劳性能进行了试验,不同荷载幅值和疲劳循环次数下,研究了2 种不同类型CFRP 材料(环砂涂层CFRP 棒和矩形CFRP 板条)嵌贴加固混凝土,试件CFRP−混凝土界面疲劳性能,总结了试验滞回曲线规律,发现最大疲劳应力水平在50%以下时,黏结界面不会发生破坏。目前,对NSM CFRP 板−混凝土界面疲劳性能尚未形成统一认识。因此,作者拟设计不同荷载幅值和黏结长度的试件进行黏结界面疲劳性能试验,研究这2 个因素对界面疲劳性能的影响。

1 试验研究

1.1 试件设计

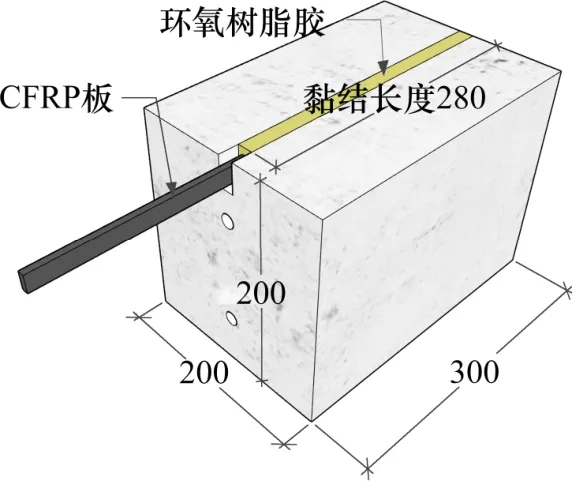

本试验采用C40 混凝土,棱柱体试块设计尺寸为300 mm×200 mm×220 mm。浇筑试件时,预留的槽尺寸为15 mm×30 mm,且位于顶面中心。根据《普通混凝土力学性能试验方法(GB50081—2002)》的要求,在标准条件下,测出试验混凝土C40 标准立方体抗压强度,得到混凝土标准抗压强度为37.35 MPa。CFRP 板采用Dextra 公司提供的ASTEC CT124−2 型矩形截面板条,截面尺寸为16 mm×2 mm,出厂测试抗拉强度为2 561.1 MPa,弹性模量为140.2 MPa,极限延伸率为1.96%。试验过程中,CFRP 板上布置的应变片在循环疲劳荷载作用下容易损坏,故采用双层叠合的CFRP 碳板,即两碳板将应变片夹在中间。采用环氧树脂黏结两碳板,最终碳板截面尺寸为16 mm×6 mm。

试件槽内黏结剂采用Sikadur-30 环氧树脂胶,测出该材料的抗拉强度为32.62 MPa,伸长率为37.35%,弹性模量为2.63 GPa,双组分配合比为3∶1,实验室养护7 d 可达到其标准强度。280 mm环氧树脂胶黏结长度标准试件如图1 所示。

图1 标准试件(单位:mm)Fig.1 Standard specimen (unit: mm)

1.2 变量及测试内容

通过静力试验,两同批次全黏结长度试件的承载极限值为74 kN,参照该数值设计疲劳荷载幅上限值,疲劳试验应力比取0.2。试验中,荷载幅值分别设计为32%,36%,40%,黏结长度分别设计为280,240,200 mm,采用控制变量法,不同荷载幅值试件的黏结长度均为280 mm,不同黏结长度试件荷载幅值均为40%。试件具体设计参数见表1。试验主要采集CFRP 板测点应变值,对于黏结长度为280 mm 的标准CFRP 板嵌贴混凝土试件,共设计8个应变测点,相邻测点间距为40 mm,测点沿加载端往自由端依次编号,布置如图2 所示。

表1 疲劳试验变量设计表Table 1 Parameters of the fatigue experiment

1.3 静载试验

疲劳试验前,设计NSM CFRP 板试件通过静载试验测出其极限承载力值。根据这一数值按照设计荷载幅值大小和应力比,计算疲劳试验荷载上、下峰值,静载试验装置图如图3 所示。试验采用分级加载方式,通过力传感器来控制,每级荷载2 kN,持荷3 min,测点应变趋于稳定,进行下一级加载。最终测出2 个试件的极限承载力分别为73.4,74.6 kN,试件极限承载力值取这2 个数值的平均值为74 kN。

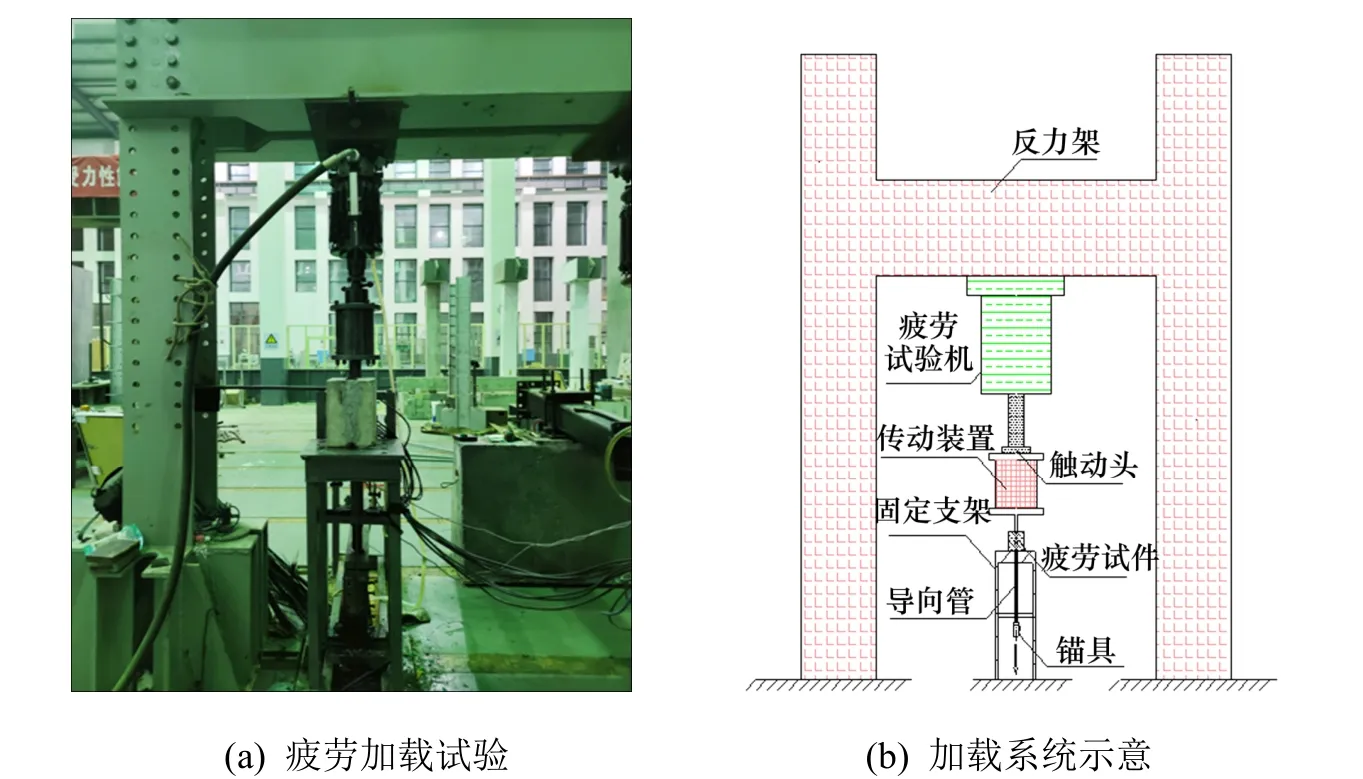

1.4 疲劳试验

采用PFTS400−2.0 型电液脉动疲劳试验系统进行加载试验,如图4 所示,加载频率设计为3 Hz。试验分为2 个阶段:①预加载阶段,对试验零点进行标定后,对试件加载(每级1~2 kN)至设计上下荷载幅值的平均值。再逐渐增加荷载幅值(每级1~2 kN),调整至试验值。然后,开始试验,对疲劳寿命进行计数,同时记录试验测点应变。②疲劳试验阶段,试件设置应变测点,对疲劳试验过程中的应变进行采集,试验疲劳寿命设置为2×106次。若疲劳试验未加载到2×106次即破坏,则疲劳寿命为试件破坏时疲劳循环次数。若疲劳试验加载至2×106次仍未破坏,则取试验试件寿命为全寿命2×106次,并对试件进行静载试验,直至其破坏。

图2 应变测点布置(单位:mm)Fig.2 Layout of strain measuring points (unit: mm)

图3 静载试验装置Fig.3 Diagram of static load experiment device

图4 疲劳试验装置Fig.4 The device of fatigue experiment

2 试验结果及分析

2.1 试验结果及疲劳寿命

所有试件的应变分布规律为:疲劳加载初期,加载端测点应变不断增大,在较短时间内发生破坏;疲劳加载中后期,各测点应变平稳上升,并自加载端至自由端逐一破坏。表明:CFRP 板−混凝土界面会从加载端开始逐渐剥离,剥离发展速度由快变慢。LA32、LA36 与LA40-L280 加载至2×106次时,仍未破坏。而L240 与L200 分别加载至1 313 244 和1 253 655 次时,即发生板条−树脂界面剥离破坏,其破坏引起了自由端区域2~3 个应变测点同时剥离,破坏瞬间,试件发出剧烈响声。

2.2 CFRP 板应变分布

CFRP−混凝土界面在试验过程中,由加载端至自由端逐渐退化,板条测点应变分布会随着界面的退化而不断变化,因此这一数值能较好反映界面退化过程。峰值荷载下,各测点不同疲劳次数应变的应变分布图如图5 所示。

图5 峰值荷载下各测点不同疲劳循环次数的应变分布图Fig.5 Strain distribution of each gauging point at the different fatigue cycle under the maximum load

从图5 中可以看出,疲劳试验初期,板条应变主要集中在加载端区域,而板条黏结中段和自由端区域应变较小,该区域分担荷载较少。疲劳试验中期,板条应力传递区域不断扩展,已有部分加载端区域段板条完全剥离,该区域部分测点应变已无法测出,此时板条应变主要集中于黏结中段区域,部分自由端区域板条也开始分担荷载,该阶段测点应变较为稳定。疲劳试验末期,板条应力传递区域继续扩展至黏结中段和自由端区域段,该区域板条应变数值相对较大且保持稳定,但加载端区域和板条黏结中段部分区域已完全剥离,测点应变无数据。

试验加载初期,板条的传力区域主要在加载端,附近黏结段测点的应变较大,而自由端区域测点应变值趋近于0,该黏结段承担荷载较少,这一阶段属于加载初期快速传力阶段。试件经一定疲劳荷载后,端部开裂受损,黏结界面剥离,退出承载。传力区域向自由端扩展,荷载主要由剩余黏结段承担,CFRP 板−混凝土界面均匀缓慢剥离,该阶段属于界面稳定传力阶段,界面疲劳寿命主要由这一阶段决定。此时,若剩余黏结段能够较好地抵抗疲劳荷载,试件可能达到设计疲劳次数。板条黏结界面剥离至自由端附近时,传力区域扩展至该黏结段。当剩余黏结段难以抵抗疲劳荷载时,传力区域扩展迅速,发生脆性剥离破坏,该阶段属于界面失稳传力阶段。对于能够达到设计疲劳次数的试件,一般仅有快速传力阶段和界面稳定传力阶段,如:LA32、LA36 和LA40-L280 试件。而对未能达到设计疲劳次数的试件,存在完整的3 个阶段,如:L240 和L200 试件。

为分析荷载幅值对试件应变分布的影响,比较不同荷载幅值在同一疲劳循环次数下试件测点应变分布,取N=2×104和N=2×105时刻,如图6 所示。从图6 可以看出,荷载幅值逐渐增加,同一测点应变增加,界面损伤程度越大。

为分析黏结长度对试件应变分布影响,取N=2×104和N=2×105时刻,比较不同黏结长度同一疲劳循环次数试件测点应变分布如图7 所示,以及试件CFRP 板−混凝土黏结界面平均应力大小,见表2。由表2 可知,在同一疲劳循环次数时,黏结长度的增加,试件黏结界面平均应力不断减小,表明界面损伤程度也越小。

图6 不同荷载幅值试件测点应变分布Fig.6 Strain distribution of specimen under different load amplitudes

图7 不同黏结长度试件测点应变分布Fig.7 Strain distribution of specimen with different bond length

表2 不同黏结长度试件黏结界面平均应力Table 2 The average stress of bonded interface of specimens with different bonded length

2.3 界面疲劳滞回性能分析

本试验黏结长度为280,240,200 mm 试件的应变测点数分别为8,6,5 个。通过采集测点的应变数据,应用数值微分法,计算相邻测点的中点的黏结剪应力值,该点的滑移值由区段应变函数微段积分式(1),(2)计算[8]。

式中:Ef为CFRP 板弹性模量;bf和tf分别为叠合CFRP 板的宽度和厚度;εi+1、εi分别为CFRP 板对应的纵向应变;xi+1、xi分别为对应的坐标位置,xi较xi+1更靠近自由端;Sf为CFRP 板条自由端的滑移值。

将相关数据代入式(1),(2),计算出相邻测点的中点在一个疲劳循环次数内不同时刻的应力,将这些应力组成一个疲劳循环次数的滞回曲线,再取多个疲劳循环次数应力滞回曲线疲劳滞回曲线图。试件的相邻测点选取不同,会得到不同的滞回曲线。距加载端14 cm 处,板条界面位于280 mm 黏结长度(标准试件)的中间界面,试件在全寿命范围内,该界面应力均能计算出,且数值相对较为稳定,具有代表性,因此选取该界面对界面疲劳滞回性能进行分析。

2.3.1 不同荷载幅值时界面疲劳滞回性能

图8 不同荷载幅值试件疲劳滞回曲线对比Fig.8 The hysteresis curve of specimens with different load amplitudes

对试件4,5 号应变测点数据进行处理,获得不同荷载幅值LA32、LA36、LA40-L280 试件的界面滑移−应力滞回曲线,如图8 所示。一般界面的静力试验滑移−黏结应力曲线有弹性阶段、软化剥离阶段、持续剥离阶段和完全剥离阶段[9]。从图8 可以看出,试件界面疲劳滞回曲线与静力试验滑移−应力曲线相似。LA36 和LA40-L280 试件距加载端14 cm 处,界面均未达到设计疲劳次数。LA36 试件界面剥离发生在16×105~20×105次疲劳加载段。LA40-L280 试件界面剥离发生在8×105~16×105次疲劳加载段,界面滑移−黏结应力滞回曲线均有完整的弹性阶段、软化剥离阶段、持续剥离阶段和完全剥离阶段。而LA32 试件加载至设计疲劳次数时,界面滑移−黏结应力滞回曲线还未到完全剥离阶段,只有弹性阶段、软化剥离阶段和持续剥离阶段,说明界面尚有一定承载能力。

从图8 还可以看出,循环周期内的界面滑移应力变化范围随着疲劳循环次数的增加,不断增大。这是因为界面随着试验进行,逐渐损伤,不断退化,界面滑移和应力变化效应越来越大。在微观层面上,界面裂缝也会随疲劳次数的增加,不断萌生和发展。并且荷载幅值的增大,界面损伤程度与裂缝扩展速率也不断增大。

根据图8 中各荷载幅值的疲劳滑移−黏结应力滞回曲线,可计算出疲劳试验峰值荷载下界面应力峰值,LA32、LA36 和LA40-L280 试件疲劳试验上峰荷载下界面最大应力分别为7,8,12 MPa,下峰荷载下界面最小应力分别为4,5,8 MPa。表明:荷载幅值由32%增加至40%过程中,疲劳试验峰值荷载下应力峰值不断增加。

2.3.2 不同黏结长度时界面疲劳滞回性能

对试件4,5 号应变测点数据进行处理,获得不同黏结长度LA40-L280、L240 和L200 试件的界面滑移−界面应力滞回曲线,如图9 所示。3 个试件距加载端14 cm 处,界面均达到设计疲劳次数。LA40-L280 试件界面剥离发生在12×105~16×105次疲劳加载阶段,而L240、L200 试件界面剥离发生在12×105~16×105次疲劳加载阶段。界面滑移−黏结应力滞回曲线均有完整的弹性阶段、软化剥离阶段、持续剥离阶段和完全剥离阶段。界面完全剥离后,瞬间丧失承载能力。

从图9 可以看出,疲劳循环次数越多,循环周期内的界面滑移与应力变化范围越大,与不同荷载幅值的试件表现出相同规律。根据图9 中数据计算出疲劳试验峰值荷载下界面应力峰值,LA40−L280、L240 和L200 试件疲劳试验上峰荷载下最大应力分别为13,12,12 MPa,下峰荷载下最小界面应力分别9.0,8.5,7.5 MPa。表明:黏结长度由200 mm增加到280 mm 过程中,疲劳试验峰值荷载下应力峰值逐渐增加。因此,试验试件疲劳寿命内,其黏结界面应力保持较小值,可满足实际工程安全性的需求。

2.4 界面耗散能分析

图9 不同黏结长度试件疲劳滞回曲线对比Fig.9 The hysteresis curve of specimens with different length

一个疲劳循环加载周期,能够得到一个滑移−黏结应力滞回环,滞回环面积为板条黏结界面耗散能。该数值能反映出界面的塑性变形能力,同时,也是损伤变量之一[10]。为便于分析,横坐标取界面疲劳寿命n 的常用对数lgn,分别选取距加载端10,14,18 cm 处界面,计算界面耗散能值,结果如图10 所示。从图10 中可以看出,疲劳试验初期,界面耗散能可保持较小的不变值,距加载端最近的10 cm 处,耗散能比距加载端14,18 cm 界面处的大。而距加载端14,18 cm 处的界面耗散能接近0,这和疲劳试验初期的主要传力区域在加载端有关,但该阶段界面耗散能数值较为稳定。在疲劳寿命中后期,试件疲劳受损区域不断扩大,各界面耗散能均不断增加。距加载端10,14 cm 处,界面耗散能可达到峰值,但峰值后界面耗散能曲线无规律变化。由于距加载端18 cm 处的界面距加载端相对较远,该界面在疲劳荷载下受损伤较小,因此其界面耗散能一直保持较小值。

图10 疲劳寿命−界面耗散能关系Fig.10 Relationship of the fatigue lifespan and interfacial dissipation energy

根据疲劳寿命−界面耗散能关系曲线图,如图10 所示。荷载幅值不同的LA32、LA36 与LA40-L280 的3 个试件,距加载端14 cm 处界面,荷载幅值越增加,最大耗散能值越大。对于不同黏结长度的LA40-L280、L240 和L200 试件,距加载端14 cm处的界面,黏结长度越增加,最大耗散能值越大。表明:荷载幅值与黏结长度均能影响界面最大耗散能值。

3 结论

不同荷载幅值和黏结长度的5 个NSM CFRP板条加固试件后,进行直接拉拔疲劳试验,分析2个因素影响下的CFRP−混凝土界面应变分布、界面疲劳性能和耗散能性能,得出的结论为:

1) 荷载幅值与黏结长度均影响黏结界面疲劳性能。同一疲劳循环次数时,试件荷载幅值由32%增加到40%,同一测点应变逐渐增加,界面损伤程度增大;黏结长度由200 mm 增加到280 mm 时,试件黏结界面平均应力不断减小,界面损伤程度不断减小。

2) LA32、LA36、LA40-L280 试件均能达到2×106次的设计疲劳次数,界面剥离过程仅有快速传力阶段和界面稳定传力阶段。L200 和L240 试件未能达到设计疲劳次数,界面剥离过程有完整的快速传力阶段、稳定传力阶段和失稳传力阶段。

3) 距加载端14 cm 处板条界面的疲劳滞回性能与静力试验滑移−黏结应力曲线相似,均存在弹性阶段、软化剥离阶段、持续剥离阶段和完全剥离阶段。在该试验荷载幅值和黏结长度下,试件全寿命内黏结界面应力相对较小,能够满足实际工程安全性的需求。

4) 试件在距加载端14 cm 处的界面,其荷载幅值以32%增加到40%时,界面最大耗散能值逐渐增大;黏结长度从200 mm 增加到280 mm 时,界面最大耗散能值也增大。