深部巷道裂隙围岩危险体判定及应力监测预警

2020-02-06刘焕新朱明德吴钦正张晓勇

刘焕新,朱明德,吴钦正,张晓勇

(1.山东黄金矿业科技有限公司深井开采实验室分公司,山东 莱州 261400;2.北京科技大学土木与资源工程学院,北京 100083;3.北京科技大学金属矿山高效开采与安全教育部重点实验室,北京 100083)

0 引 言

随着矿产资源开采向深部不断延伸,地应力越来越高,开挖扰动后的围岩体处于复杂的应力环境中,围岩的变形、冒顶、片帮现象日益增多,给现场作业人员的安全带来极大威胁。因此,针对深部高应力环境下巷道裂隙围岩稳定性问题的研究十分重要[1-2]。

本文通过对三山岛深部巷道围岩裂隙产状进行测量与统计分析,以离散网络模型为基础获取等效岩体力学参数,利用FLAC3D软件建立完整中段巷道模型,对巷道围岩进行应力、变形特征分析,并依据巷道围岩应力、变形、破坏特征建立巷道应力监测网络[3-4],为巷道支护方案优化及开采设计提供有效的科学参考。

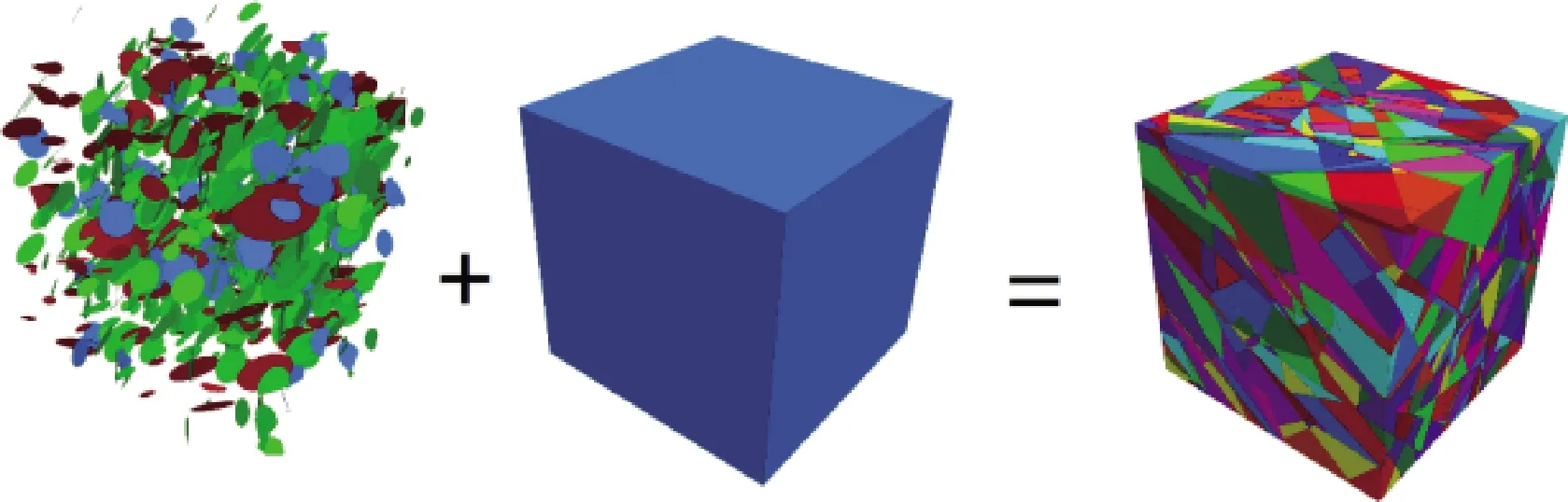

1 等效岩体力学参数

通过对现场岩体局部暴露或开挖导致暴露区进行裂隙产状测量并进行统计分析,依据裂隙产状统计分布函数,得到与现实中节理裂隙分布具有同等概率分布特征的模型,并进一步对三维空间区域大小进行确定。以三山岛金矿深部巷道围岩为分析对象,生成三维裂隙网络模型(DFN)[5-6]。 将DFN模型嵌入完整岩石块体模型进行切割,从而得到与实际岩体内部具有同等或接近的裂隙概率分布特征的离散块体模型,本文通过构建5 m×5 m×5 m的岩石块体,将DFN节理裂隙模型导入岩石块体,裂隙岩体重构的方法如图1所示。

图1 裂隙岩体重构模型

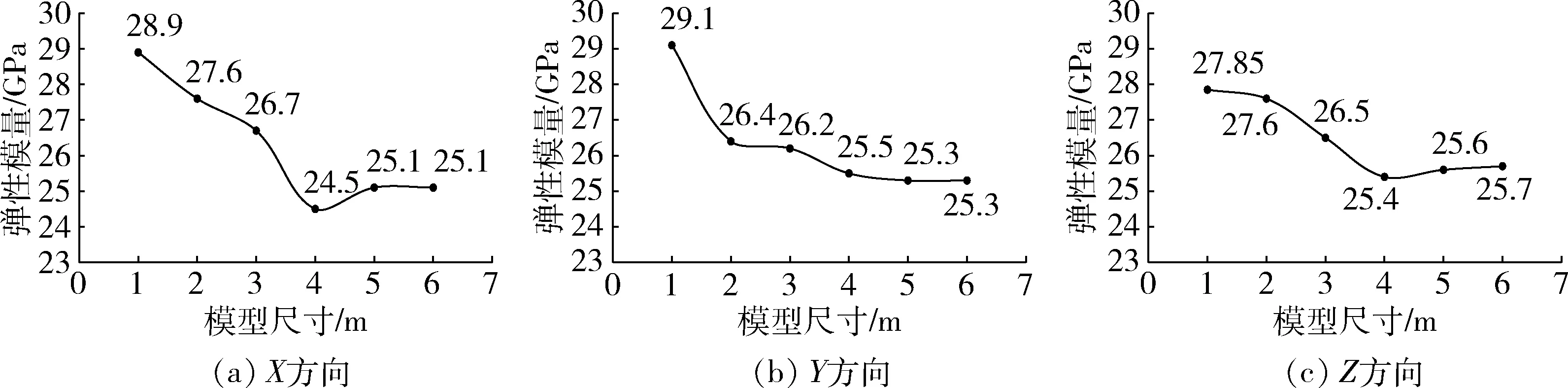

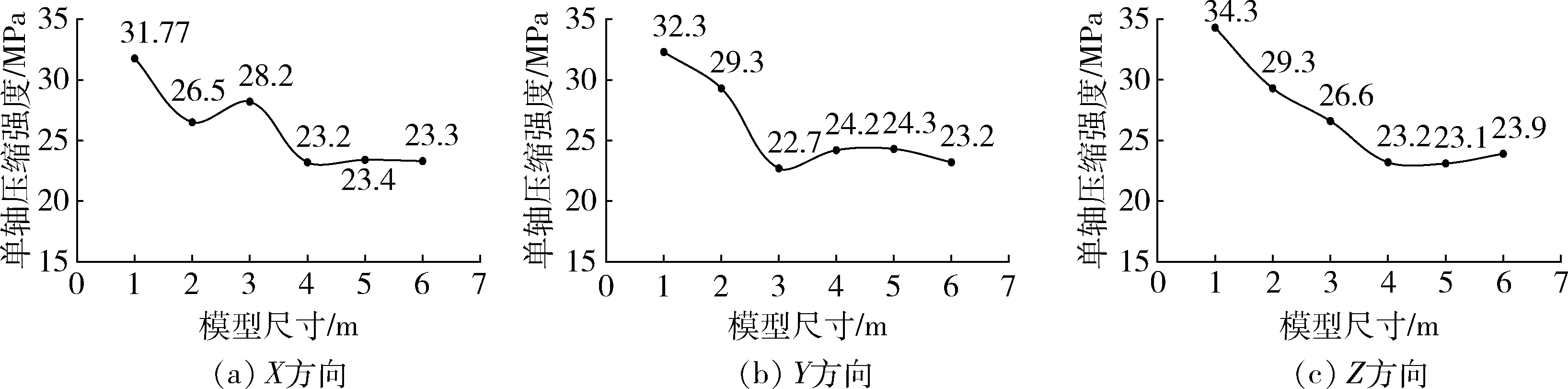

分别建立尺寸为1 m×1 m×1 m、2 m×2 m×2 m、3 m×3 m×3 m、4 m×4 m×4 m、5 m×5 m×5 m、6 m×6 m×6 m的正方体裂隙岩体模型,将每组模型分别进行三组试验,分别对X轴方向、Y轴方向、Z轴方向进行单轴压缩数值试验,获取不同尺寸模型X、Y、Z方向弹性模量、峰值强度随尺寸的变化规律,如图2和图3所示。

图2 弹性模量随尺寸变化规律

图3 单轴压缩强度随尺寸变化规律

分析节理岩体的峰值强度与弹性模量随模型尺寸的变化曲线,峰值强度与弹性模量表现出随着模型大小增大而递减的规律,当模型尺寸达到一定值,峰值强度与弹模趋于稳定,裂隙岩体力学属性近似均质,根据DFN模型计算结果,取边长为6 m的模型力学参数作为等效岩体参数,见表1。

表1 等效岩体力学参数

2 深部巷道围岩稳定性分析及监测

2.1 裂隙围岩稳定性分析

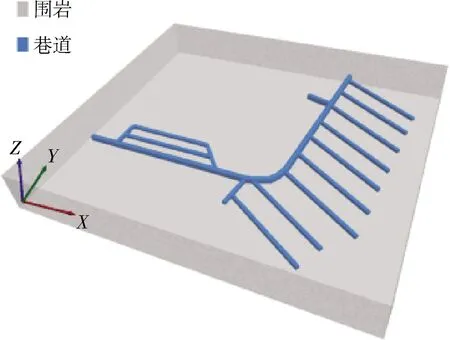

为方便分析-870 m水平巷道整体的稳定性,本文拟采用整体建模的方法,构建三维立体巷道模型。由于FLAC3D软件前处理功能较弱,模型不易建立,本文主要通过三维建模软件Rhinoceros建立巷道三维几何模型。所采用建模命令主要包括:平面拉伸、扫略、放样、联集与移动等方法。建模的主要步骤:先确定巷道两端坐标点,确定巷道具体位置,建立巷道线框;然后将线框进行放样、拉伸、扫掠等操作得到巷道实体模型,将巷道模型通过布尔运算中的联集计算方法将各条巷道进行合并,依据三山岛金矿西山分矿CAD平面图纸,形成该水平巷道整体模型并导入FLAC3D软件形成-870 m水平巷道数值模型,数值模型如图4所示。

图4 FLAC3D数值模型

数值计算模型边界条件根据地应力测量而定:基于已测得的地应力分布情况,对各个水平地应力值进行直线拟合,地应力变化梯度即为直线的斜率,根据前期地应力测量水平由浅到深,可根据该直线方程式计算分析-870 m水平地应力分布特征,得到该水平最大、最小水平主应力与垂直应力,根据方位、倾角等因素进行换算可以得到数值模型边界条件。计算所得地应力:最大水平主应力40.11 MPa,最小水平主应力21.52 MPa,垂直应力25 MPa。

为了分析巷道围岩应力分布情况,分别从最小主应力、最大剪应力两个方面对模型应力分布进行分析。根据最小主应力分布情况可以判断张拉应力分布情况,当某位置最小主应力值为正值时,该位置可能发生张拉破坏。根据最大剪应力分布情况可以判断最易发生剪切破坏的位置。

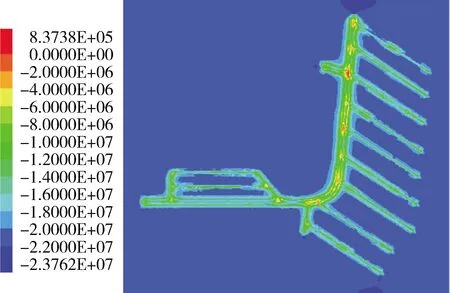

最小主应力云图切片俯视图如图5所示。最小主应力值>0的位置主要集中在釆联与脉外运输巷交叉位置与巷道底板位置,其中斜联巷与脉外运输巷交叉位置最小主应力最为集中,应当注意这些位置较易发生片帮。

张拉单元分布情况如图6所示。张拉单元共计801个,出现张拉应力的部位主要分布在斜联巷道与运输巷交叉位置、水仓位置以及脉外运输巷拐角处。值得注意的是,一般裂隙接触面抗拉强度较低,这些位置容易由于张拉应力的存在而使得原生裂隙发生二次张拉破坏。

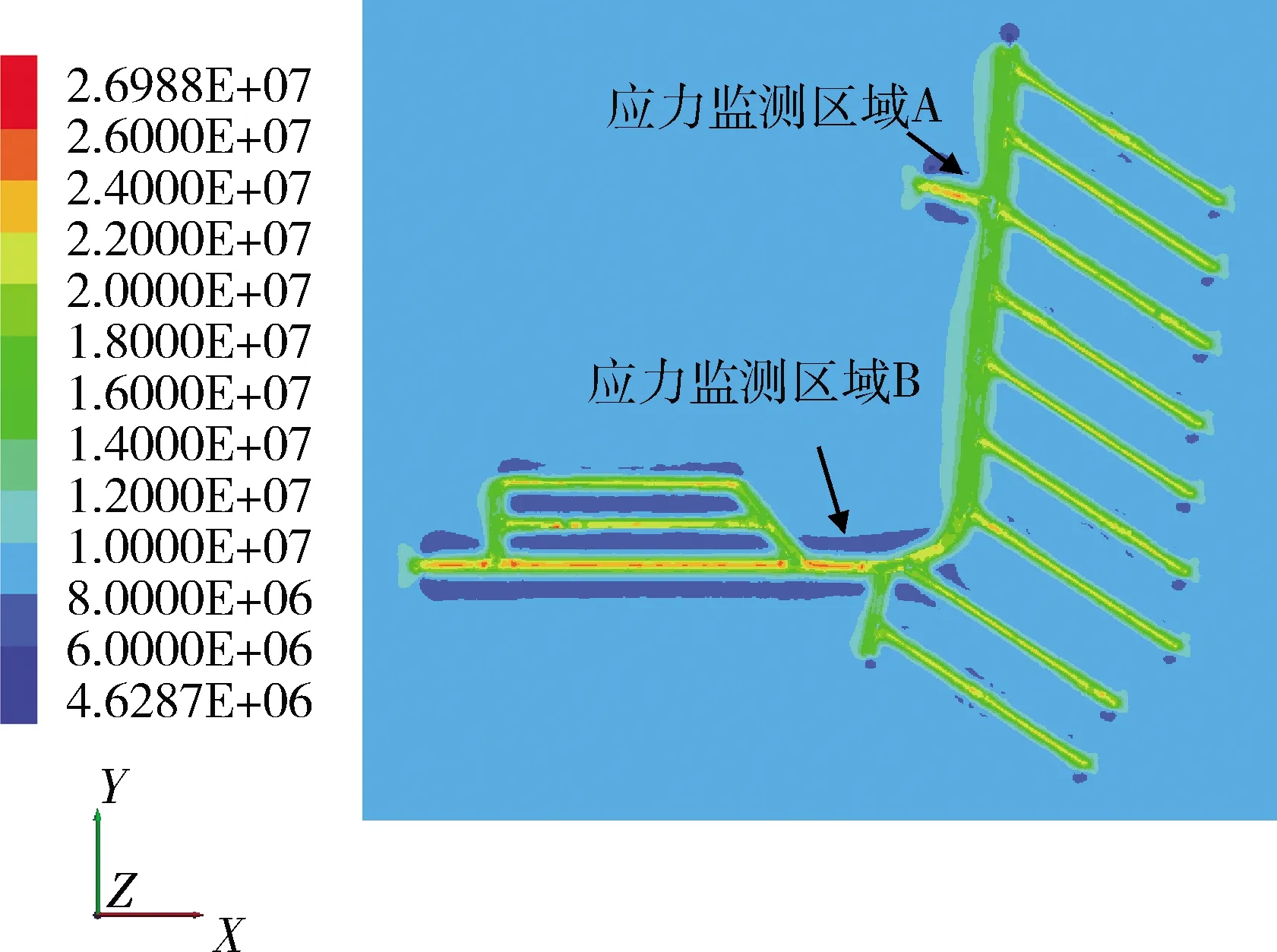

最大剪应力云图如图7所示。根据顶板最大剪应力云图分布显示,最大剪应力主要于斜联巷道与巷道拐角处较为集中,其中拐角处最大剪应力达到27 MPa。在剪应力作用下,结构面易发生滑移,导致围岩破坏。

图5 最小主应力图

图6 张拉应力单元分布图

图7 最大剪应力图

2.2 危险部位应力监测预警

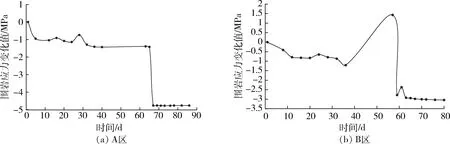

在三山岛金矿-870 m水平应力集中区域布设采动应力计,监测围岩随开采扰动的应力变化情况。测点布置集中在斜联巷、采联巷端部及巷道交叉处,如图8所示。A区围岩应力在监测前期保持稳定,监测进行至65 d时发生突变,围岩应力大幅度变化表明该处岩体发生较大变形,该处围岩处于不稳定状态,测点附近斜联巷顶板在2 d后发生冒落;B区围岩应力在监测进行至38 d时应力开始上升,并在60 d时产生突降,周围岩体发生破裂,水仓连接巷随即发生了较大规模的顶板塌落。两次岩体破碎灾害的成功预测为矿山设备、人员安全提供了可靠的保障。

图8 监测区应力变化规律

3 结 论

1) 根据裂隙岩体重构模型,对尺寸为1~6 m的岩体模型进行单轴压缩数值试验,分别分析了裂隙岩体弹性模量、单轴抗压强度等方面随尺寸变化而变化的规律,得到了表征单元体最小尺寸为6 m。采用摩尔库伦理论,获得等效岩体力学参数。

2) 巷道围岩拉应力位置主要分布于斜联巷与主运巷交叉位置、主运巷与釆联巷交叉位置与水仓位置等,张拉应力最大为0.6 MPa,张拉应力的存在容易导致原生节理裂隙再次张拉破坏,从而诱发裂隙围岩二次破坏。最大剪应力主要分布于斜连巷道、主运巷拐弯处以及东西走向巷道,其最大值可达30 MPa,由于剪应力的存在,块体之间的接触面易发生剪切滑移从而导致围岩失稳。

3) 巷道围岩单元发生塑性破坏的位置主要集中在主运巷与釆联巷交叉位置、斜联巷、主运巷拐弯处与水仓等位置,破坏形式主要表现为剪切破坏,水仓局部产生张拉破坏。

4) 根据数值模拟获得的应力集中危险区域分布特点,针对性布设围岩应力监测网络,监测并成功预警两次位于斜联巷和水仓连接巷的顶板塌落事故,为矿山设备、人员安全提供了可靠的保障。