模具排气系统设计探讨

2020-02-06田书竹陶永亮

田书竹,陶永亮

1.广州市番禺区胜美达旧水坑电子厂(广东广州 511400)

2.重庆川仪工程塑料有限公司(重庆 400712)

1 引言

排气系统是模具结构的重要组成部分,良好的模具排气系统,在射成型过程中,模具型腔内的压力就会降低,减少了模具承受高压力的疲劳度,从而延长了模具寿命;反之,如果模具长期承受高压,不仅会使模板产生变形,还会出现疲劳裂纹,造成模具的报废。良好的模具排气,射胶过程中的阻力就会小,缩短了射胶时间;模具排气不畅的话,模具型腔内的空气因为压缩而造成填充不足、烧焦等塑件外观缺陷,影响塑件质量,同时由于模具型腔会受到高温压缩气体的腐蚀,增加模具的修理频次。

2 模具排气系统设计原则

2.1 排气的主要用途

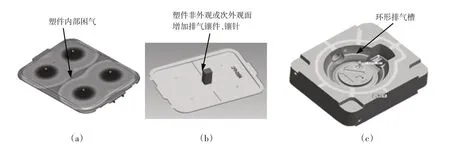

排气系统:指在塑料熔体填充注射模型腔的过程中,将型腔原有的空气,还有塑料含有的水分在注射温度下蒸发而成的水蒸气、塑料局部过热分解产生的低分子挥发性气体、塑料辅助剂挥发(或化学反应)所产生的气体以及热固性塑料交联硬化释放的气体[1],排出型腔的通道。如图1所示。

2.2 排气槽设计原则

分型面排气槽设计基本要求:①排气槽只能让气体排出,但不能让塑料熔体排出[2];②周边开排气引槽通往模胚外面,但是不能朝向注塑机的操作侧开设,以防因溢料发生工伤事故;③在胶料流动的未端或熔接线结合处开排气;④排气槽最好开设在分型面上,这样可使排气槽处溢出的塑料飞边随塑件一起脱模;⑤为了便于模具加工以及清洗模具方便,排气槽应尽量开设在定模侧;⑥流道内的气体尽量在流道上的排气槽排尽;⑦流道上的冷料穴一定要按标准进行设计;⑧深骨位处需要做镶件进行排气。

图1 排气示意图

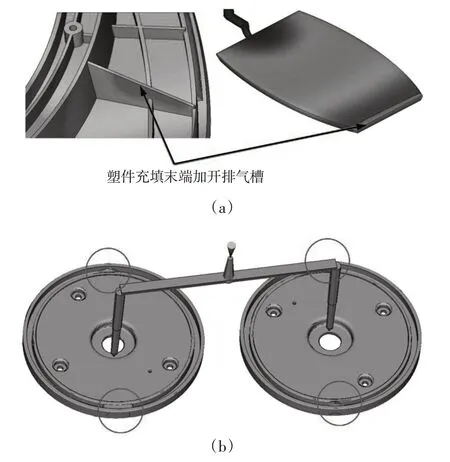

以上塑件经过模具流动分析后,最终显示在图2a 和图2b 所示的部位是塑件末端困气的部位。根据模具排气系统的设计原理,在图2a 箭头及图2b 圈示位置加开排气槽,以解决塑件困气和填充不足的问题。

图2 塑件困气部位示意图

2.3 不同材料的排气槽深度参考值

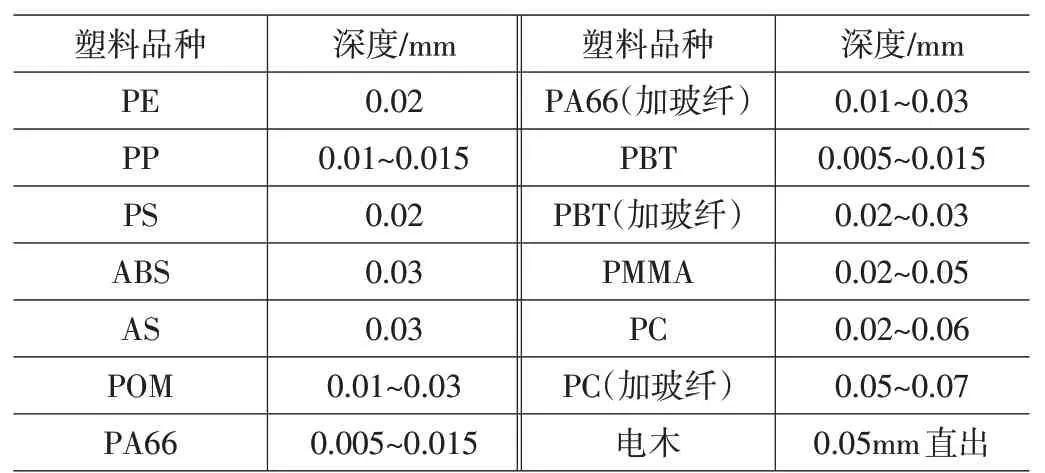

排气槽深度尺寸与塑胶材料的对照表如表1 所示。需要注意的一个特点就是塑胶材料的密度越大,塑件的流动性相对来说就越差,同理,添加玻璃纤维的含量越高,流动性变差,就越难出现飞边(批锋),排气槽的深度就可以越大。

表1 不同材料的排气槽深度参考值[3]

3 排气槽深度的选择方法

选择排气槽主要从以下两点进行分析:①相同材料型号,所添加的助剂不同的情况下,材料的流动性会存在差异,流动性好的材料,排气槽的深度要浅,流动性差的材料,排气槽的深度要深;②根据融熔塑料进入模具型腔时,刚进入型腔时,射胶压力大,射胶速度也大,所以离模具进胶口近的分型面部位的排气槽深度要浅。当融熔材料流动到塑件远端或末端时,射胶压力降低,射胶速度也降低了,所以模具分型面的排气槽根据浇口的位置进行调整。

3.1 流道排气槽深度

模具设计工程师一般都是按塑胶材料的排气槽深度参考值进行加工排气,这或多或少会把流道内的气体挤进到模具型腔部位,增加模具型腔的排气压力。根据行业的经验,流道的排气槽深度,以注射成型时,流道的末端出现轻微的毛边为准。

以ABS 材料为例,排气槽的深度为0.03mm,对于流道排气槽深度进行介绍。排气槽的相关尺寸如图3所示。

图3 排气槽深度示意图

排气槽的宽度一般等于流道的宽度或直径大小。

排气的长度d,大部分的设计师都会设计成1~2mm,缩短长度距离,以便快速跑气,这种思考是不正确的。跑气的快慢与d的距离是没有关系的,主要为排气槽的深度t有较大的关联。如果排气槽的长度距离在1~2mm之间,就会极易出现流道溢料飞出,伤人事故。把长度d的距离拉长到5~10mm,让流道溢出的料在长长的排气槽内就冷却了,这样的设计更安全。

在模具设计过程中,按常规设计思路,排气槽的深度为0.02mm,以防止产生毛边。对于流道而言,重点关注的是要保证流道内的气体排出模具型腔外,而不是关注毛边问题,所以,为了让气体跑出到模具型腔外,排气槽的深度要稍为大于最大的参考排气槽值,建议排气槽的深度在0.04~0.08mm左右。

引气槽的深度(h),一般情况下就是设计在1mm左右的,以保证导气通畅。

3.2 分模面的排气槽

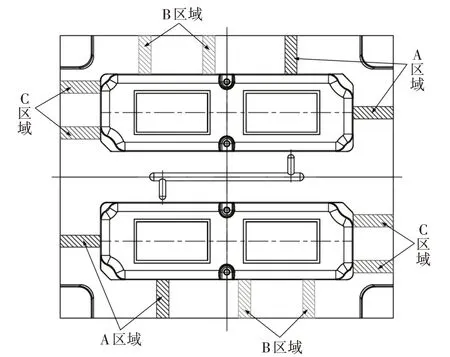

前后模分模面,滑块分模面,镶件等要根据塑件困气的程度,确认要不要加开排气槽,原则上前模尽量不要开排气槽,滑块部分、镶件部分看情况的。以ABS 材料为例,根据排气槽深度参考表,ABS 材料排气槽最大深度为0.03mm。模具设计的排气槽位置如图4所示,分为红色(A区域)、青色(B区域)和绿色(C区域)3 个区域的排气槽。模具设计师对于注射成型工艺参数不了解的情况下,在设计排气槽深度都会统一选择0.01mm 或0.02mm 的排气槽深度。现实生产中,是要根据塑件困气部位和困气的严重性,增加模具排气槽数量和加深排气槽的深度。

根据注射成型射胶产生的压力来分析,离进胶口近的部位,射胶压力和射胶速度都是较快的,而进胶口附近的气体会因为有胶料的充填,逐步往远端型腔挤压。在模具型腔远端是气体最后排出的,注射速度和注射压力相对型腔其它部位是最低的,所以排气槽的深度可以开得更深一点,以便气体跑出更快。建议红色区域(A 区域)排气槽深度开0.01mm,青色(B 区域)和绿色区域(C区域)排气槽深度开0.02mm。如果塑件末端还出现困气,烧焦现象的话,绿色区域(C区域)排气槽深度开0.03mm。

图4 排气槽位置示意图

3.3 顶出机构的排气槽

顶出机构里面的顶针,扁顶,斜顶,司筒,顶块,直顶等等,都需要加开排气槽,先按最小排气槽的深度开。如果塑件出现不稳定的困气,烧焦时,稍微再加深排气槽的深度规格,以保证模具型腔排气顺畅。

4 模具排气系统不良对于塑件品质的影响

4.1 排气不良造成的塑件缺陷

(1)烧焦。当熔融塑料填充速度比型腔内的排气速度快时,型腔内的空气被压缩,迅速达到高温,成型塑件与高温空气接触的部分会产生烧焦,而成黑色。由于在型腔内闭气阻力阻止了熔融塑料的流动,减缓流速,造成填充不良现象。

(2)溢料。模穴内的空气与气体量,抑制了熔融塑料的流动,使分割面扩充,造成与扩大投影面积相同效果,使分模面上浮,而产生溢料。

4.2 案例介绍

(1)塑件介绍。

塑件材料为LCP,底部平面为最薄,壁厚为0.20mm,塑件外形尺寸为:11×11×3mm。模具采用大水口侧进胶方式。

成型条件:模具温度为:130℃;成型材料温度为:300℃~330℃。螺杆直径为φ24mm,射胶速度:一段:50.5g/s;二段速度:31.6g/s;射胶压力:80MPa;射胶时间:0.3s。

(2)塑件产生的问题。

塑件最后熔接位置在塑件最薄的平面,填充不足。

(3)原因及对策。

原因:注射成型过程中,由于是最薄的部位,射胶冲满本来就不容易。注射成型时塑件的熔接位置也出现在最薄胶位处,给塑件成型更加带来了一定的困难。通过射胶样品分析,造成冲不满的主要原因是因为模具型腔内的气体无法快速排出造成的。

对策:在模具分模面上,4 个角位加开排气;大水口进胶位置向薄胶位移动,尽量让融熔的塑料先流向薄胶部位,把气引向分模面;动模顶杆加工排气槽,以满足快速成型;流道加工排气,以流道末端出现小批锋,以保证流道内的气体完全从流道上的排气槽排出模具外。

5 排气槽深度值的经验分享

(1)相同排气槽深度的差异性。

大型模具:按照塑胶材料的排气槽深度开排气,塑件不产生毛边;但是对于小型模具按大模具同样的排气槽深度去开排气,塑件就会产生毛边。出现这种情况主要有两种原因:①大型模具的变形量会大一点,在注塑机合模过程中,合模力把模具的排气槽压得变小,而小型模具的变形量会少,对于排气槽的深度影响小;②小型模具对应的塑件也是偏小的,要求高的射胶速度,而大型模具的射胶速度相对较低,所以同样的排气槽深度,高射速的小型模具,更容易产生毛边。

(2)排气槽深度大,塑件有毛边,深度小塑件烧焦。

对于一些常规的塑件,塑件壁厚均匀(1~3mm),没有超薄的部位(小于0.3mm),在注射成型过程中,射胶速度可用中低速进行射胶,多数在进胶的末端开排气,保证塑件填充效果和塑件质量。

对于超薄的塑件(小于0.3mm),注射成型过程中,射胶速度低了,融熔塑胶已固化,无法进行填充,造成填充不足,所以必须用高的射胶速度来满足塑件要求。如果按常规思路在进胶的末端开排气,高射速,气体无法及时排出就会造成烧焦。当再把排气槽加深,塑件的毛边又出现了,这就说明模具的排气槽数量不够,模具分型面其它位置需要再增加排气槽。

6 结束语

流道的排气以流道的末端出现轻微的毛边为准,以塑胶材料的溢料值为辅进行设计与加工。对于大型模具以及塑件壁厚按行业标准进行设计的塑件,一般只要在动定模分模面之间加开排气即可,而对于超薄,高射速要求的塑件,就不仅要在动定模分模面,镶件之间加开排气,同时也要在模具顶出系统中,全部加开排气,以便气体在塑胶材料在填充时间之内排出模具型腔。

在注射成型工序当中,模具排气系统影响塑件质量。客户对塑件质量要求不断的提升过程中,为了获得更多的客户订单,希望模具设计师强化设计意识,合理设计模具排气系统,提升模具设计质量,确保塑件质量。