电弧增材制造Ti–6Al–4V组织和力学性能调控研究进展

2020-02-02王福德从保强严振宇

谢 勇,王福德,从保强,严振宇,董 鹏

(1. 首都航天机械有限公司,北京 100076;2. 北京航空航天大学机械工程及自动化学院,北京 100191)

电弧增材制造技术

钛合金(尤其是Ti–6Al–4V)具有比强度高、密度低和耐蚀性好等特点,被广泛用于制造航空发动机叶片和主承力结构件等[1–2]。基于疲劳裂纹扩展的钛合金结构设计,是衡量航空结构选材先进程度的一个重要标志[3]。传统制造钛合金构件方法(铸造、锻造、轧制和切削等)生产周期长,成本高,难以满足航空工业快速发展需求。

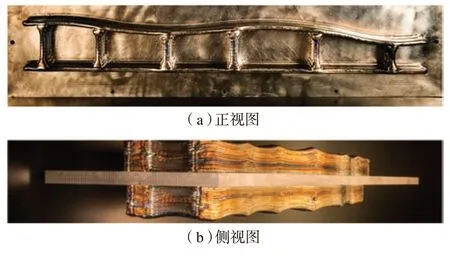

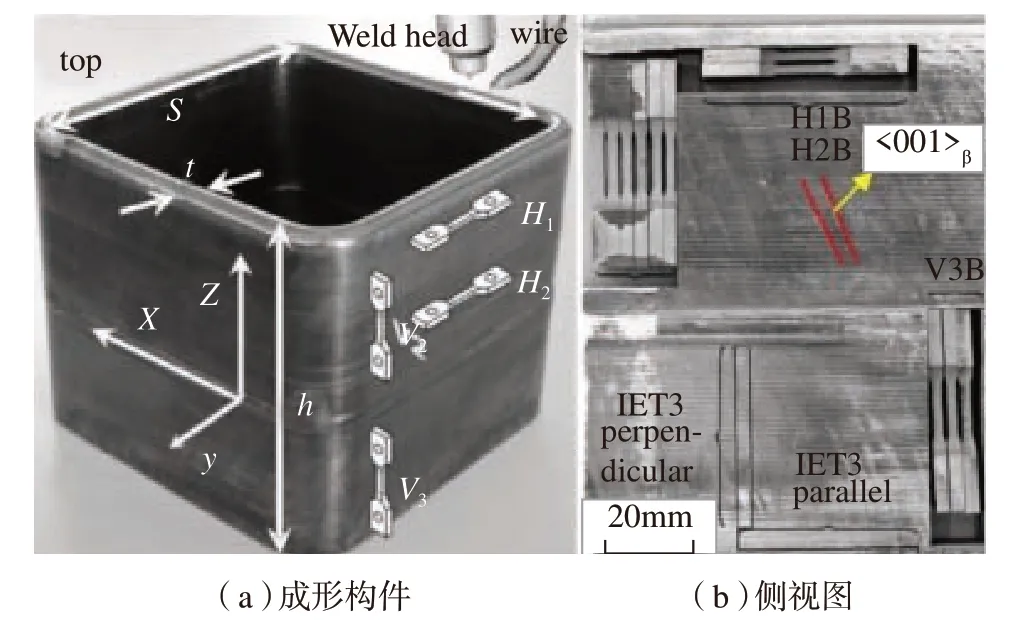

金属增材制造技术因生产周期短,成本低,获得了航空工业的极大关注[4–5]。金属增材制造技术主要是以粉末或金属丝材为原料,采用热源(激光、电子束、电弧或超声波)熔化原料,逐层累加成形,实现构件“近净成形”[5]。电弧增材制造(Wire arc additive manufacture, WAAM)技术是以电弧为热源将丝材熔化,依据规划路径逐层堆积成形构件。根据热源不同,电弧增材制造主要分为两种,包括熔化极气体保护焊成形和非熔化极气体保护焊接成形[6–7]。电弧增材制造技术制造成本低、沉积效率高(几kg/h)、适于制造大型金属结构件。克兰菲尔德大学采用电弧实现了大尺寸钛合金结构件成形,成形尺寸达到1.2m×0.3m×0.2m,降低制造成本约50%(图1[8])。挪威钛业公司制备的电弧增材制造钛合金结构件,尺寸为0.6m×0.3m×0.3m[9](图2[9])。目前,电弧增材制造技术成为当前航空领域钛合金构件制造最受关注的技术之一。本文概述电弧增材制造合金Ti–6Al–4V 组织和力学性能调控研究现状,讨论其组织和力学性能调控机理,为其后续组织和力学性能调控提供建议。

电弧增材制造Ti–6Al–4V组织和拉伸性能调控

1 电弧增材制造Ti–6Al–4V组织和拉伸性基础

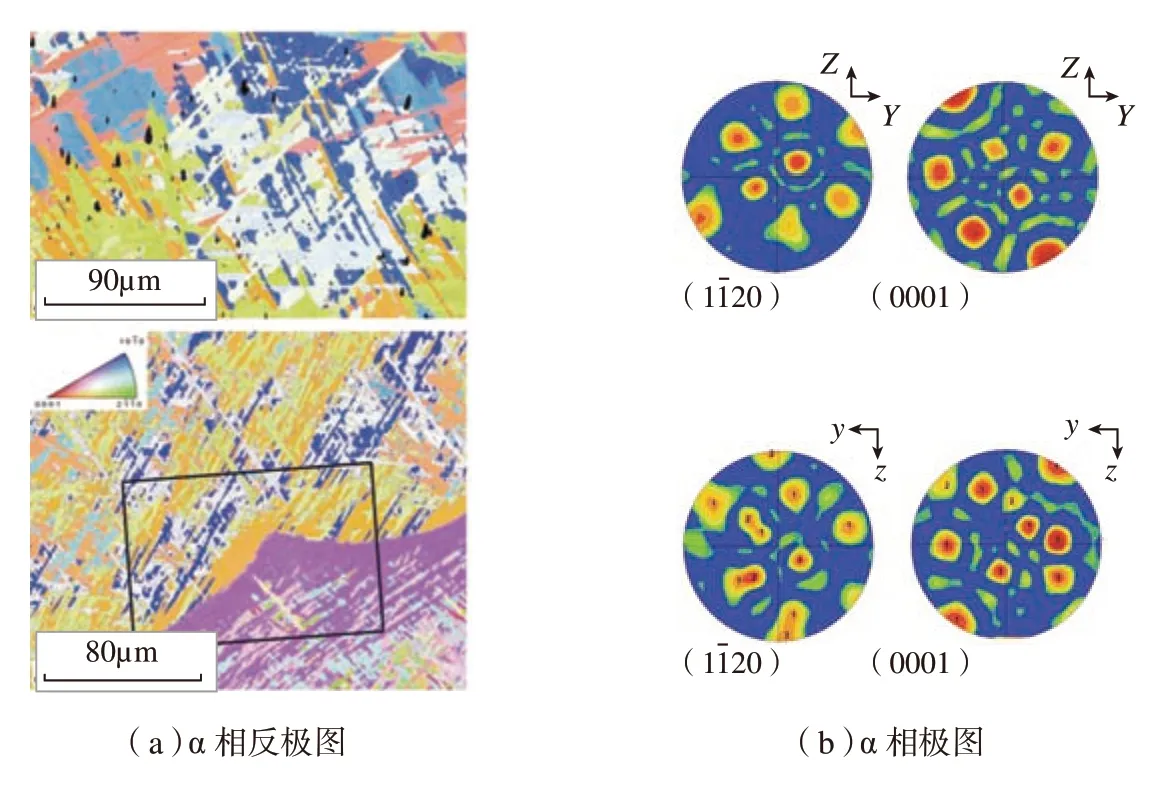

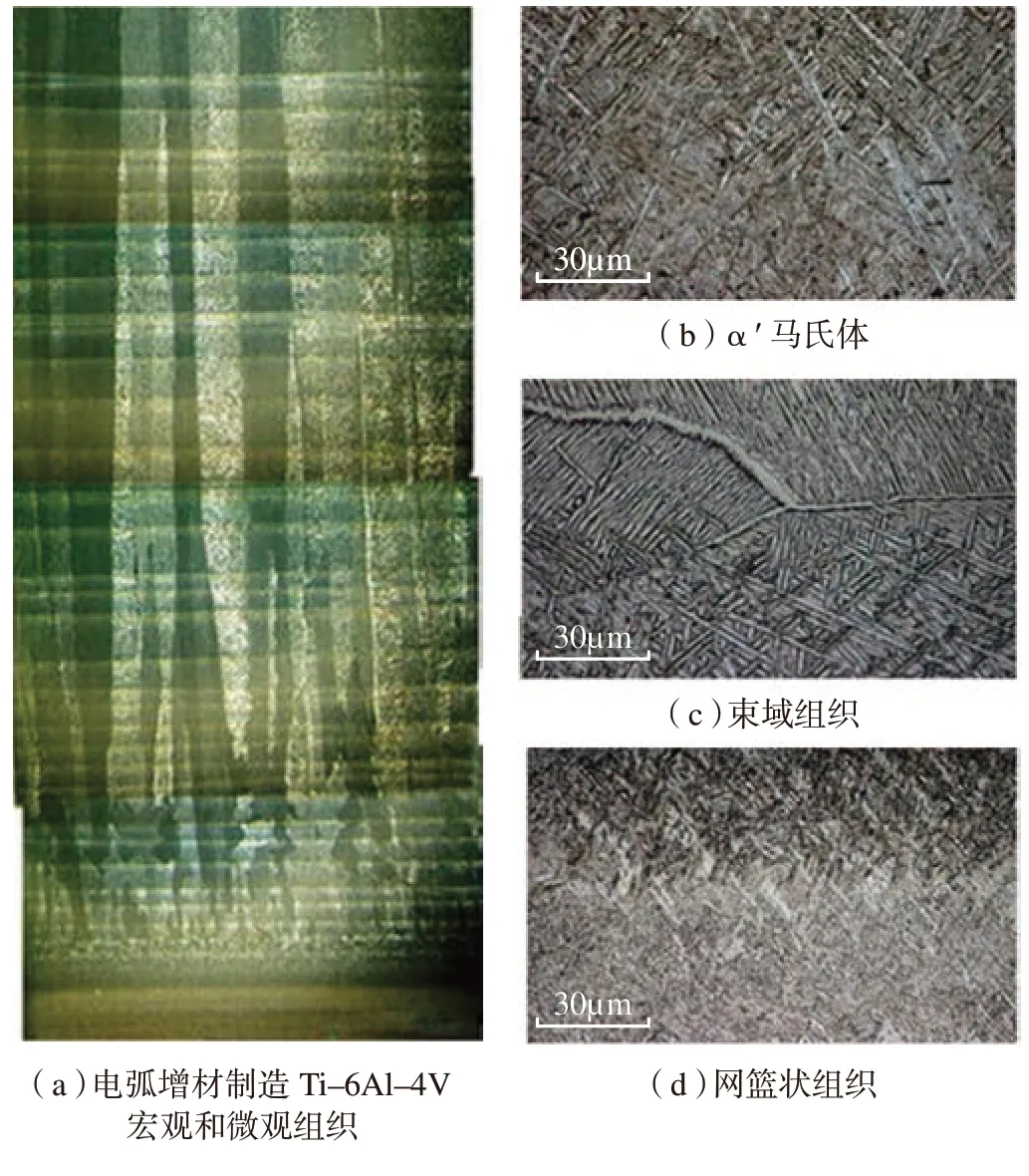

Baufeld 等[10]指出电弧增材制造Ti–6Al–4V 宏观组织呈沿着沉积方生长的初生<001>β柱状晶穿过沉积层和层状带,而微观组织呈薄片状组织垂直交错生长(图3[11])。横向试样含有较多不均匀的薄片状组织,其抗拉强度(UTS)和屈服强度(YS)稍高于纵向试样,而横向试样延伸率(EL)则低于纵向试样,两个方向试样存在各向异性[11]。柱状晶沿着熔池温度梯度最大的方向生长。薄片α 和残余β 相满足伯格斯取向关系:{0002}α//{110}β,<11–20>α//<1–11>β,连续的柱状晶晶界(αGB)两侧束域组织具有相同的晶粒取向(图4[12])。Ho 等[13]指出,偏析的出现归因于凝固前沿瞬变溶质边界层的形成。合金元素Al 和V 偏析分配系数分别为1 和1,对偏析带的形成影响有限。由于Fe 的偏析分配系数(0.38)较低,降低了熔池界面前沿β 相稳定性,增加了α 相稳定性,导致热影响区薄片α 相粗化。沉积层中也发现Fe 和V 也有微弱偏析效应。热影响区薄片α 相的粗化通过重熔过程中α/β 界面迁移消耗单独α 薄片完成,形成温度区间为700~960℃。顶部区域细小α 薄片快速形核长大聚集形成束域组织,形成温度区间为960~1006℃。

图1 电弧增材制造钛合金翼梁结构Fig.1 Wing beam structure of WAAMed titanium alloys

图2 电弧增材制造钛合金结构件Fig.2 Components of WAAMed titanium alloys

图3 电弧增材制造Ti–6Al–4V成形构件Fig.3 Schematic of WAAMed Ti–6Al–4V and side view oncomponent

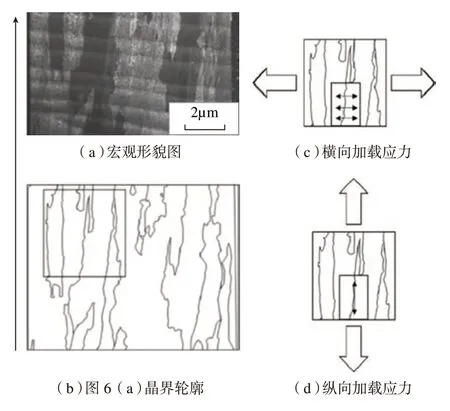

Wang 等[14]指出粗大柱状晶<001>β贯穿层状带(束域组织)和沉积层(网篮状组织)。由于组织的差别,试样不同区域呈不同的颜色(图5[14])。由于存在粗大柱状晶和薄片α 相宽度差异,横向试样强度高于纵向试样,而横向试样EL 低于纵向试样,两个方向试样拉伸性能均低于锻造试样,并且存在塑性各向异性。Carroll 等[15]指出塑性各向异性与初生β 柱状晶和连续αGB相关。对于横向试样,连续αGB与应力加载方向与垂直,试样呈张开断裂模,如图6(c)所示,而对于纵向试样,连续αGB与应力加载方向与平行,试样呈滑移断裂模式,如图6(d)所示。进一步地,Alexander 等[16]指出塑性各向异性(横向延伸率/纵向延伸率,y)和柱状晶比例(柱状晶高度/柱状晶宽度,x)满足以下关系式:

y=0.00125e0.91x+0.98

当柱状晶比例大于6 时,两个方向试样才呈现塑性各向异性。可以看出,较低的强度(强度低于锻件水平)和较高的各向异性(横向试样和纵向试样塑性延伸率存在较大差异),极大地限制了电弧增材制造Ti–6Al–4V 构件在航空领域应用。为此,寻找适当方法改善组织和改善拉伸性能是其研究重点。目前,改善组织和拉伸性能的主要方法有以下3 种:成分过冷(例如添加形核剂、调整成形参数)、塑性变形和热处理。下面将逐一进行介绍。

2 电弧增材制造Ti–6Al–4V组织和拉伸性调控研究

电弧增材制造Ti–6Al–4V 难以形成等轴晶粒,是由于熔池凝固界面前沿异质形核点较少,成分过度较低。Bermingham 指出Ti–6Al–4V合金元素Al 和V 的生长抑制因子(Growth restriction factor, Q)均为0,两种合金元素对成分过冷不起作用,凝固区间温度差ΔT仅为5℃,难以得到等轴晶粒。Si 和B 的生长抑制因子Q 分别为18.7 和65,可以为钛合金晶粒形核提供形核质点,提高凝固界面前沿成分过冷度,为柱状晶向等轴晶转变提供条件[17–18]。随着Si 含量的增加,柱状晶比例逐渐降低。当Si 含量的质量分数为0.75%时,柱状晶全部转变为等轴晶粒。但是,过多的Si 元素地加入会改变原有合金成分,增加合金脆性倾向。Berminghamden 等[19]研究了B 变质处理对电弧增材制造Ti–6Al–4V 组织和拉伸性能的影响规律,得出了以下结论:(1)B 可增加成分过冷度,为熔池界面前沿非均匀形核提供条件,使柱状晶转变为等轴晶。当B 含量为0.13%时,柱状晶全部转变为等轴晶和枝晶;(2)细小的TiB 颗粒分散在钛合金中,可产生二次枝晶,消除αGB和束域组织,降低α 薄片长度和宽度,得到等轴α 薄片(图7[19])。当B 含量为0.13%时,αGB完全消失;(3)B 的加入可显著提高拉伸性能。电弧增材制造Ti–6Al–4V–0.13B 构件UTS 和EL分别为1300MPa 和25%。经过去应力退火后,其UTS和EL 分别为1280MPa 和22%,均高于锻件。变质形核剂的加入可以改变非平衡态凝固温度梯度和凝固速率的关系,使柱状晶向等轴晶转变,薄片α 相宽度增加,可以改善构件拉伸性能,但形核剂的加入会改变合金成分,带来材料特性改变,不利于实际生产应用。

图4 α相反极图和α相极图Fig.4 α phase orientation mapsandtheir respective recalculated pole figures

图5 试样不同区域呈不同的颜色Fig.5 Different areas of sample show different colors

另一方面,研究人员通过调整成形参数调控组织和拉伸性能。在一定热输入条件下,增加送丝速度可提供形核质点,使熔池固液界面前沿产生负温度梯度,使柱状晶转变为等轴晶。当焊接电流为105A,焊接速度为0.24m/min,送丝速度为2.2m/min,柱状晶全部转变为等轴晶[20]。类似地,Wang 等[21]指出调整送丝速率可改变界面前沿温度梯度方向,柱状晶生长受到抑制,得到质量分数为80%等轴晶,构件各向异性显著降低,但试样粗糙度增加。同样,调整工艺参数范围可在一定范围改变非平衡态凝固方式,即改变宏微观凝固方式,但会得到较为粗糙的构件,且成形工艺范围较窄,增加后续加工成本,不利于工程应用。

针对电弧增材制造钛合金拉伸性能较低问题,研究人员通过引入塑性变形来改善其拉伸性能。Antonysamy[22]和Donoghue 等[23]分别开展电弧增材制造和逐层轧制Ti–6Al–4V 研究,发现逐层轧制可使初生β 柱状晶转变为直径仅为等轴晶(约100µm)(图8),降低初生β 相和α 相织构强度。随着应力的增加,其等轴晶粒越来越小,当应力达到75kN 时,其晶粒约为90~110µm,薄片α 相内部和αGB两侧均有孪晶产生。Martina等[24]指出随着轧制力增加,柱状晶完全转变为等轴晶,并且在沉积过程中发生β 相和α 相再结晶,薄片α 相宽度降低并且α 相织构强度降低。横向试样和纵向试样拉伸性能均达到锻造水平,两个方向塑性各向异性消失。

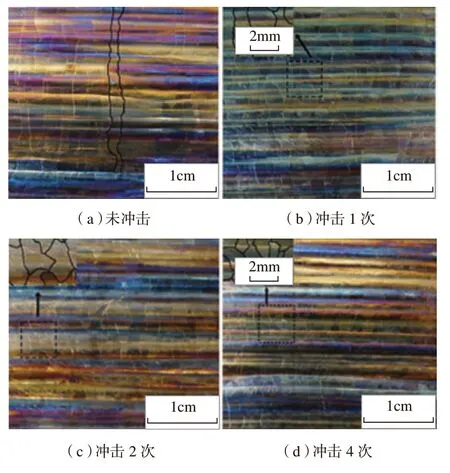

何智等[25]开展电弧增材制造和逐层超声冲击Ti–6Al–4V 研究,指出超声冲击能够使柱状晶转变为等轴晶(图9[25])。经超声冲击后,横向试样和纵向试样拉伸性能均增加,试样两个方向塑性各向异性消失,但其拉伸性能低于锻造试样。经超声冲击后,薄片α 和β 相发生再结晶,内部形成孪晶,增加了两个方向的拉伸性能[26]。通过引入塑性变形,在构件中形成孪晶和增加位错密度,得到更为细小薄片α 相和等轴晶粒,改善构件拉伸性能,但引入塑性变形会降低趁沉积效率和增加制造成本。

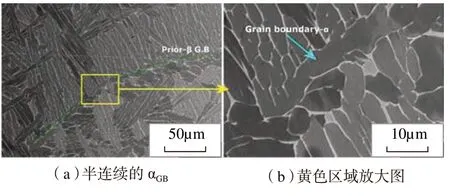

热处理是改善电弧增材制造钛合金构件组织的有效手段,不但不会因为引入塑性变形影响生产效率,还能充分发挥其优势。Baufeld 等[26]发现在(α+β)相区固溶后炉冷,试样组织和拉伸性能没有变化(与沉积态相比)。在β 相区固溶炉冷,试样UTS增加,EL 降低。Brandl 等[27]发现在β 相变点以上固溶炉冷,柱状晶可转变为等轴晶,但其拉伸性能低于锻造态试样。Wang 等[28]发现在近β附近固溶水冷时效(930℃/1h/水冷+800℃/2h/空冷),连续αGB被破坏,得到细小αs和不连续αGB,试样UTS和EL 分别为886MPa 和16.6%。Xie等[29]指出在近β 附近固溶水冷时效(950℃/2h/水冷+550 ℃/4h/空冷),再结晶α 薄片和α'马氏体穿过连续αGB,得到再结晶α 薄片和细小(α+β)薄片组织,试样UTS 和EL 分别为904MPa 和15.5%。采用热处理调控组织和拉伸性能是较佳选择,但连续αGB破碎机制和薄片α 粗化机制尚不明晰,对拉伸性能的影响机制有待进一步研究。

图6 宏观形貌及断裂模式Fig.6 Macroscopic morphology and fracture mode

图7 电弧增材制造Ti–6Al–4V–0.05B微观组织Fig.7 Microstructure of WAAMed Ti–6Al–4V–0.05B with αGB

图8 α相和重构β相IPF图分别对应未轧制、50kN轧制力和75kN轧制力Fig.8 Measured α-phase and reconstructed β-parent phase IPF orientation coloured EBSD maps from undeformed control and rolled WAAM walls, produced with rolling loads of 50kN and 75kN, respectively

图9 电弧增材制造Ti–6Al–4V未冲击和冲击后宏观晶粒对比Fig.9 Comparison of columnar prior–β grains with and without ultrasonic impact

图10 疲劳裂纹扩展性能Fig.10 Fatigue crack growth properties

电弧增材制造Ti–6Al–4V疲劳裂纹扩展性能

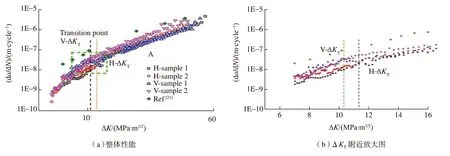

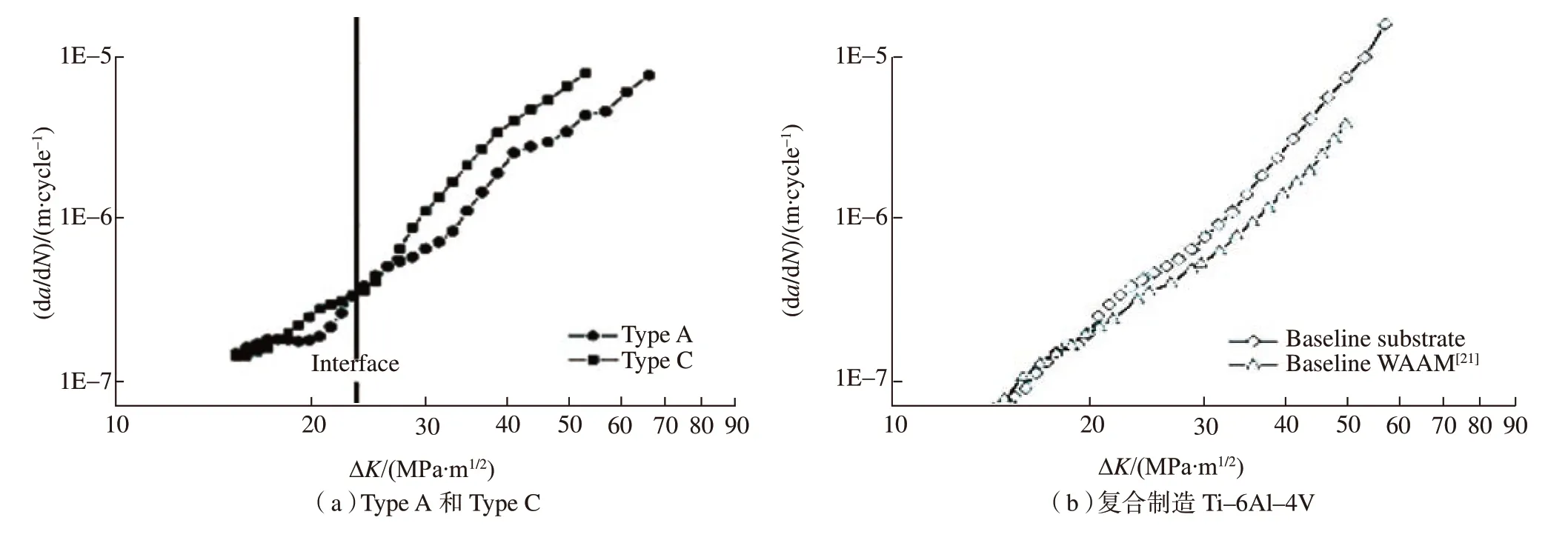

Lorant[30]研究了电弧增材制造Ti–6Al–4V 构件疲劳裂纹扩展行为,指出横向试样和纵向试样疲劳裂纹扩展速率(FCGR)比锻造试样低。在低速阶段(ΔK≤ΔKT),纵向试样连续αGB对裂纹扩展有阻碍作用,导致其FCGR 比横向试样低。在中速和高速阶段,连续αGB对裂纹扩展有阻碍作用消失,两个方向试样FCGR相近。Xie 等[31]研究了裂纹扩展方向对沉积态试样FCGR 的影响。横向试样和纵向试样应力强度因子转折点(ΔKT)分别为11.3MPa·m1/2和10.3MPa·m1/2。当ΔK≤ΔKT时,αGB阻止疲劳裂纹扩展的能力最弱。另一方面,其宽度为0.8µm,小于3µm,不能改变裂纹扩展方向,裂纹倾向于沿着原方向扩展。横向试样裂纹垂直穿过αGB沿着束域组织扩展,而纵向试样裂纹切过束域组织达到连续的αGB后,易于沿着抗裂纹能力最弱的αGB扩展,导致纵向试样的FCGR比横向试样高5%。当ΔK≥ΔKT时,内部断裂抗力主导微观组织主导疲劳裂纹扩展行为(FCG),两个方向的FCGR 相 同(图10[31])。Qiu[32]研究了逐层轧制对疲劳裂纹扩展的影响。与沉积态试样相比,轧制后试样FCGR 降低了3%(图11[32])。轧制试样后,试样连续的αGB被破坏,连续αGB阻碍作用消失,裂纹沿两个方向扩展的差异性降低,在不同阶段两个方向FCGR 相近。综上可知,微观组织对FCGR 的影响已有初步研究,但其连续的αGB和薄片α 取向与FCG相互作用机制尚不明晰。

图11 电弧增材制造逐层轧制或未轧制Ti–6Al–4V试样与铸造Ti–6Al–4V疲劳裂纹扩展性能对比Fig.11 da/dN curves between the wrought, rolled and unrolled Ti–6Al–4V specimens

图12 不同试样疲劳裂纹扩展速率曲线Fig.12 da/dN versus stress intensity factor range (ΔK)

图13 不同试样疲劳裂纹扩展速率和裂纹长度曲线Fig.13 da/dN versus crack length

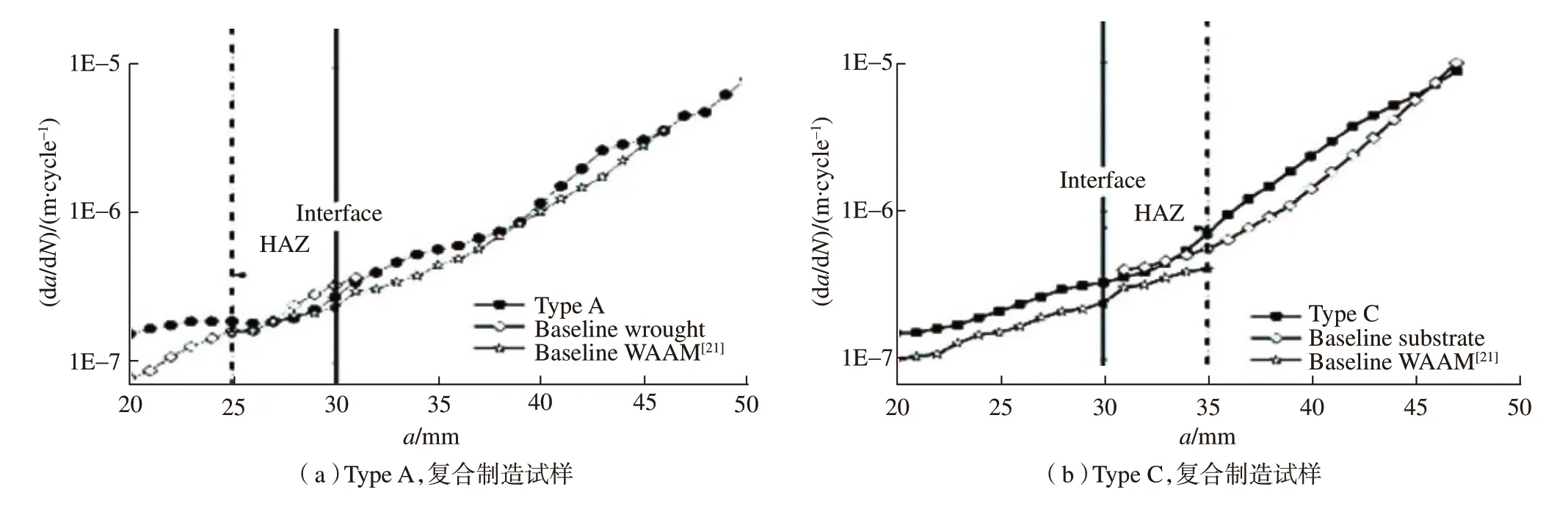

电弧增材制造钛合金构件存在较大残余应力,对裂纹扩展有重要影响。Zhang 等[33]研究了复合制造(电弧增材制造+铸造)Ti–6Al–4V 疲劳裂纹扩展行为。沉积态试样(薄片状组织)有较强的疲劳裂纹扩展抗力,裂纹易于沿着铸造钛合金(等轴组织)一侧扩展。当裂纹从基板向沉积态试样(Type A)扩展,其FCGR较低。当裂纹从沉积态试样向基板扩展(Type C),残余应力增加了应力强度因子(ΔK),导致其FCGR 较高(图12[33])。如图13 所示,Zhang等[33]对比了试样FCGR 和裂纹长度关系。对于Type A,其FCGR 比整体铸造试样稍高。穿过界面后,Type A 和铸造试样含有相同FCGR。对于Type C,其FCGR 比沉积态试样高,而穿过界面后,其FCGR 仍然比整体铸造试样高。

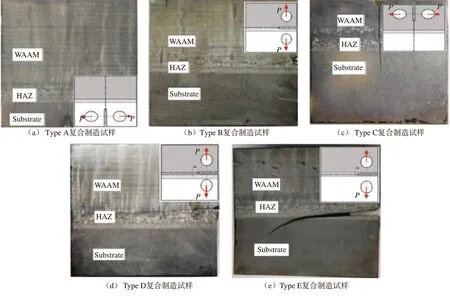

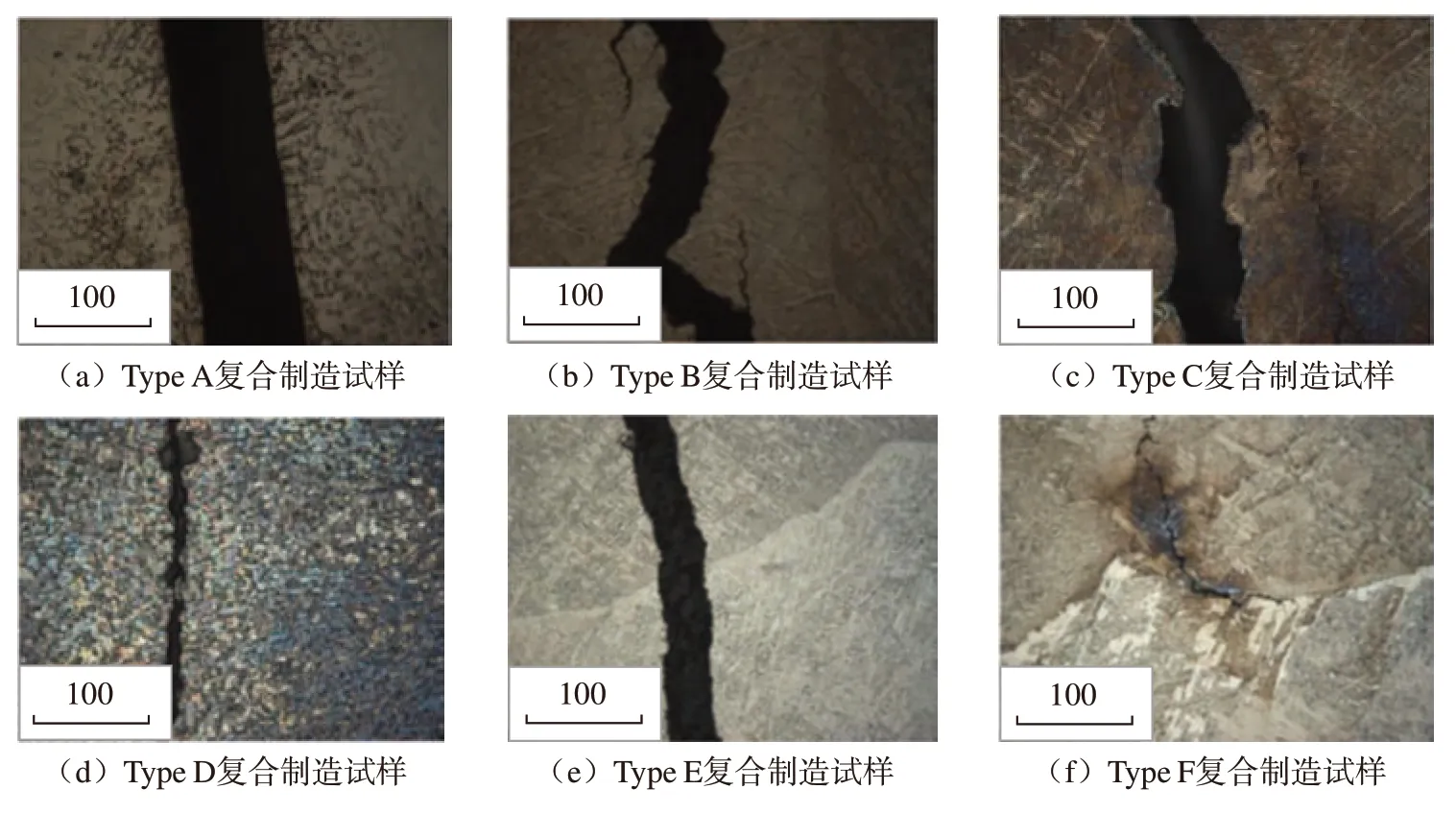

Zhang 等[34]研究了裂纹扩展路径在复合制造界面的特征。由于几何对称关系,Type A 和Type C 裂纹垂直于界面扩展,残余应力和微观组织只影响FCGR,不影响试样裂纹扩展路径,如图14(a)和(c)所示[34]。Type B(裂纹开口位于沉积态试样一侧)和Type E(裂纹开口位于结合界面)裂纹倾向于沿着基板扩展,即裂纹缺口离沉积态试样和锻件界面3mm,如图14(b)、(d)和(e)所示。对于 Type A 和Type C,残余应力使ΔK 增加导致FCGR 增加,但并不会改变裂纹扩展路径。对于Type B、Type D(裂纹开口位于铸造试样一侧)和Type E,残余应力使裂纹尖端变形不对称,改变裂纹扩展路径,裂纹偏转角度与加载应力占残余应力比例有关。图15 为不同试样断裂形貌[35]。对于Type A,锻造试样裂纹呈垂直扩展(图15(a)),沉积态试样呈弯折扩展(图15(b)),这与Type C 类似[35]。对于Type B,裂纹开始在界面呈弯折扩展,然后在基板呈垂直扩展(图15(c)和(d))。这是由于界面处残余应力分布不均,裂纹在界面处呈不均匀扩展。对于Type D,裂纹在穿过粗大柱状晶呈穿晶断裂,如图15(e)所示。通常裂纹沿着连续αGB 扩展,这与裂纹在Type B、Type D和Type E一致,如图15(f)所示。与沉积态试样和铸造试样相比,沉积态试样和锻件界面有较强疲劳裂纹扩展抗力,Type B的FCGR 较低。综上可知,电弧增材制造钛合金构件微观组织不均匀,裂纹扩展方向和残余应力均会对其裂纹扩展方式产生影响,其裂纹扩展机制有待进一步深入。

图14 不同取样方向的电弧增材制造和锻件紧凑拉伸试样界面断裂特征Fig.14 Fatigue crack trajectory ininterface of WAAM–substrate C(T) specimens

图15 不同试样裂纹扩展路径Fig.15 Macrostructure of crack growth patterns in different specimens

结论

电弧增材制造过程是一个非均匀多物理场耦合的物理冶金过程,包括等离子体/金属相互作用行为、非均匀形核长大、多重热循环、快速凝固、溶质偏析和扩散等耦合过程。Ti–6Al–4V 属于较低Mo 当量合金,有较低成分过冷度。因此,电弧增材 制 造Ti–6Al–4V 成形呈现大熔池(6~10mm)、低冷却速率(~100K/s)、高层厚(1~3mm)和粗大柱状晶粒(宽度2~4mm)。面向工程化应用的电弧增材制造Ti–6Al–4V 存在以下问题:首先,电弧增材制造Ti–6Al–4V 组织粗大、成形件粗糙度高(2~3mm),通常拉伸性能低于锻件试样,后续加工成本较高。其次,成分过冷、塑性变形和热处理调控微观组织和拉伸性能的研究处于起步阶段,相关的演变机制尚不明晰。再次,多种物理冶金过程中,应力应变对于大型构件开裂的影响尚不明晰。最后,温度和应力加载方式等对疲劳裂纹扩展影响尚不明晰。因此,电弧增材制造Ti–6Al–4V 仍有大量的基础和应用研究需要进一步完善。