选区激光熔化IN718合金室温及高温拉伸性能研究*

2020-02-02仇昌越陈昊秀汤海波

仇昌越,何 蓓,4,5,陈昊秀,汤海波,4,5

(1.北京航空航天大学大型金属构件增材制造国家工程实验室,北京 100191;2. 大型整体金属构件激光直接制造教育部工程研究中心,北京 100191;3. 大型关键金属构件激光直接制造北京市工程技术研究中心,北京 100191;4.北京航空航天大学前沿科学技术创新研究院,北京 100191;5.北京航空航天大学宁波创新研究院,宁波 315832)

IN718 是一种沉淀强化型镍基高温合金,由于其Nb 含量较高,以体心四方γ″为主要强化相,面心立方γ′相为辅助强化相[1]。目前,IN718 已成为航空发动机中广泛应用的高温合金。但由于一些航空部件用量少且具有复杂的内腔结构,采用铸造或锻造制备时工艺复杂、周期长、材料利用率低[2]。选区激光熔化技术利用激光逐点熔化粉末床并逐层沉积,特别适于制造具有复杂内腔结构的钛合金、高温合金等零件。选区激光熔化激光束斑细小可至几十μm,成形件精度高,且由于功率密度高,该工艺可实现高冷却速度与高温度梯度,获得细小凝固组织[3-4]。但是,由于高温度梯度和快速冷却速率,IN718 合金沉淀相的析出被抑制,形成非平衡相和过饱和固溶体,没有达到沉淀强化效果,导致材料强度较低[5]。Strößner等[6]采用选区激光熔化工艺制备的IN718 合金抗拉强度比热处理态低约300MPa。早期研究表明,选区激光熔化IN718 高温合金经热处理后[7],材料硬度与强度得到明显提升,可与锻件相当[8]。Du 等[9]发现经过标准热处理后,选区激光熔化IN718 合金的室温与650℃高温拉伸强度达到最佳。赵卫卫等[10]发现激光熔化沉积IN718 热处理态的室温、高温拉伸强度和塑性都达到了高强锻件的技术标准。

选区激光熔化IN718 成形过程在较高冷却速度和定向性良好的温度梯度作用下,树枝晶会沿<100>方向择优生长,形成具有定向凝固特征的组织,会产生性能的各向异性。Deng 等[11]发现沿沉积方向的拉伸样品呈现较低的抗拉强度和较高的延伸率,解释为样品中累积的残余应力和位错量差异。Wang 等[12]发现显微硬度大小与取样方向无关,经热处理后选区激光熔化IN718 的室温抗拉强度与延伸率和锻件相当。Amoto 等[3]认为不同方向试样的差异源自柱状晶粒方向。Johannes Strossner 等[6]将不同方向力学性能的差异归结为层数、接头数量以及γ′′分布的均匀程度。

IN718 作为一种高温合金,主要服役在高温条件下,研究有关选区激光熔化IN718 合金高温力学性能具有重要意义,目前已有很多关于IN718 高温蠕变[13]、疲劳裂纹扩展行为[14]的研究,但是对于不同取向下高温力学性能尚未进行深入探讨。为了深入探究选区激光熔化IN718高温合金室温、高温下的力学性能,本文研究了采用选区激光熔化成形技术制备的IN718 合金的显微组织,进行不同取向室温和高温拉伸测试,分析其性能差异,为选区激光熔化IN718 合金的后续研究提供参考。

表1 IN718粉末成分(质量分数)Table 1 Chemical compositions of IN718 powder(mass fraction) %

试验及方法

试验采用IN718 粉末,化学成分如表1 所示,采用EOS M280 型选区激光熔化设备,该设备采用的激光器是Yb–fibre 激光发射器。试验工艺参数:激光功率285W,激光扫描速度960mm/s,光斑直径0.1~0.6mm,铺粉高度0.04mm。扫描路径为Z 字形,层与层之间旋转67°进行扫描。

对选区激光熔化IN718 沉积态试样进行标准热处理。固溶: (980±10)℃保温1h,4×105Pa 氩气气氛中冷却至室温;双时效处理:(720±5)℃保温8h,2h 内炉冷至620℃,(620±5)℃保温8h,1×105Pa 氩气气氛中冷却至300℃,出炉空冷。

将试样用水磨砂纸打磨、抛光和腐蚀,腐蚀液配比为5g CuCl2+50mL HCl+50mL 酒精。通过LEICA DM4000 型光学金相显微镜以及JSM7500 型扫描电子显微镜观察并对比热处理前后、沉积态试样不同方向(垂直基板方向:L向和平行基板方向:T向)的显微组织结构。

试验采用FM–800 型显微硬度计进行显微维氏硬度测试,试验载荷0.2kg,加载时间10s。对热处理态试样进行了室温和高温(650℃)拉伸性能测试。采用JSM6010 型扫描电子显微镜观察断口形貌,探究断口亚表面裂纹扩展方式及裂纹扩展路径和析出相分布之间的关系。

结果与讨论

1 选区激光熔化IN718 沉积态显微组织

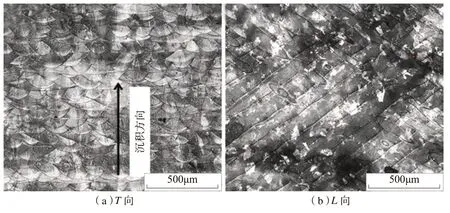

沉积态显微组织如图1 所示,可以清晰地观察到激光扫描路径。T向显示出鱼鳞状的熔池,这与前人试验得到的形态一致[15]。由图1 可推测出熔池形态和激光束扫描路径,熔池与熔池之间紧密堆积,形成的组织致密,均未观察到微孔。在平行于沉积增高方向可以观察到跨越多个熔池沿[100]取向择优生长的树枝晶[4]。L向可观察到熔池边界。

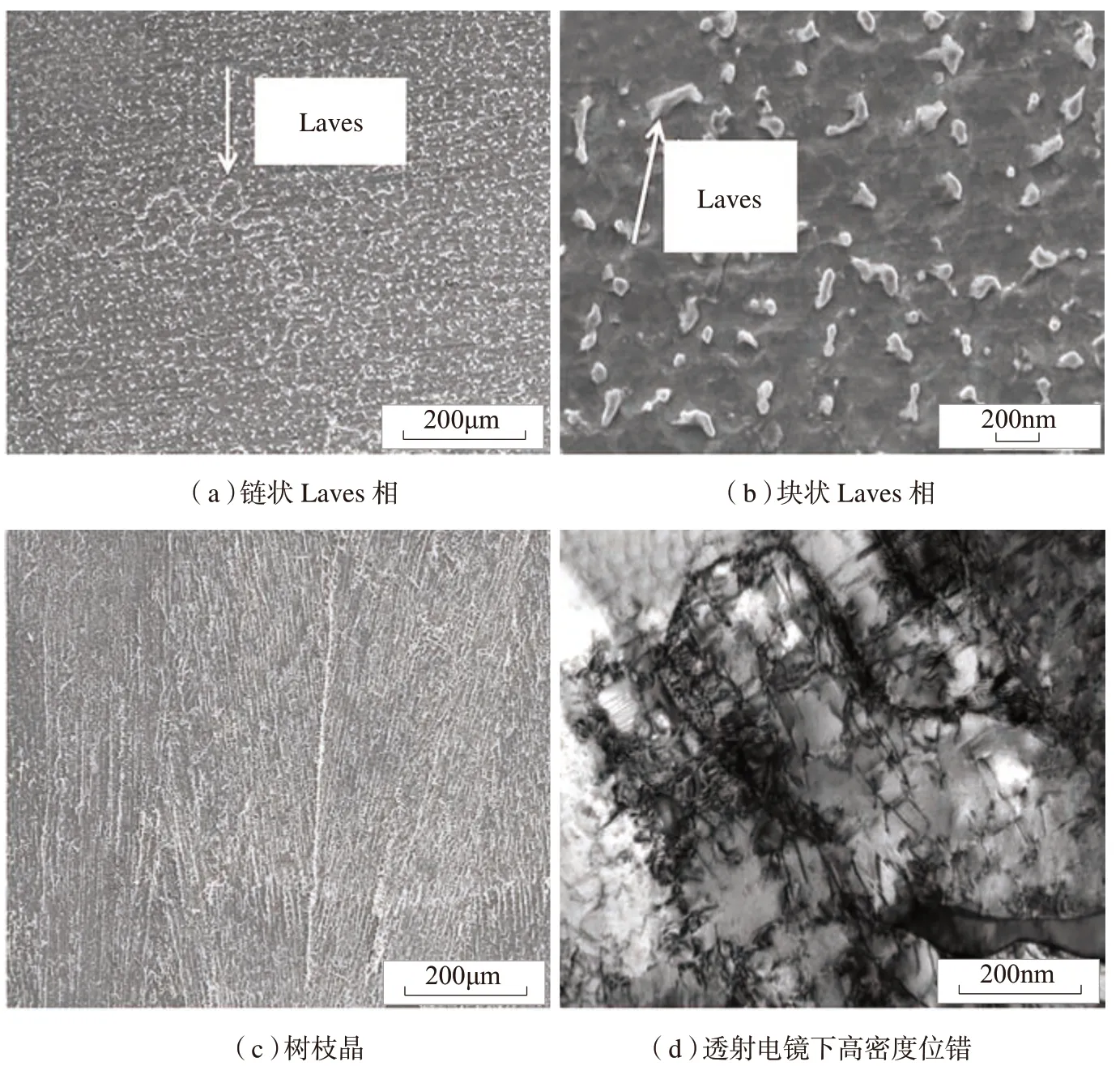

图2 所示为Laves 相在晶内和晶界呈断续状分布。T向显微组织有明显的树枝晶结构。在选区激光熔化成形制备过程中,因为凝固速率快,强化相γ′和γ′′的析出被抑制,成形态由基体γ 相组成,在枝晶间和晶界形成了块状或者链状Laves 相[16]。L向与T向显微硬度相差不大,都在350HV 左右。在选区激光熔化成形的过程中,因为往复扫描累积热应力的作用,材料内聚集了高密度的位错,如图2(d)所示。

2 热处理对选区激光熔化IN718 合金显微组织的影响

图1 沉积态IN718显微组织Fig.1 Microstructure of as-deposited IN718 alloy

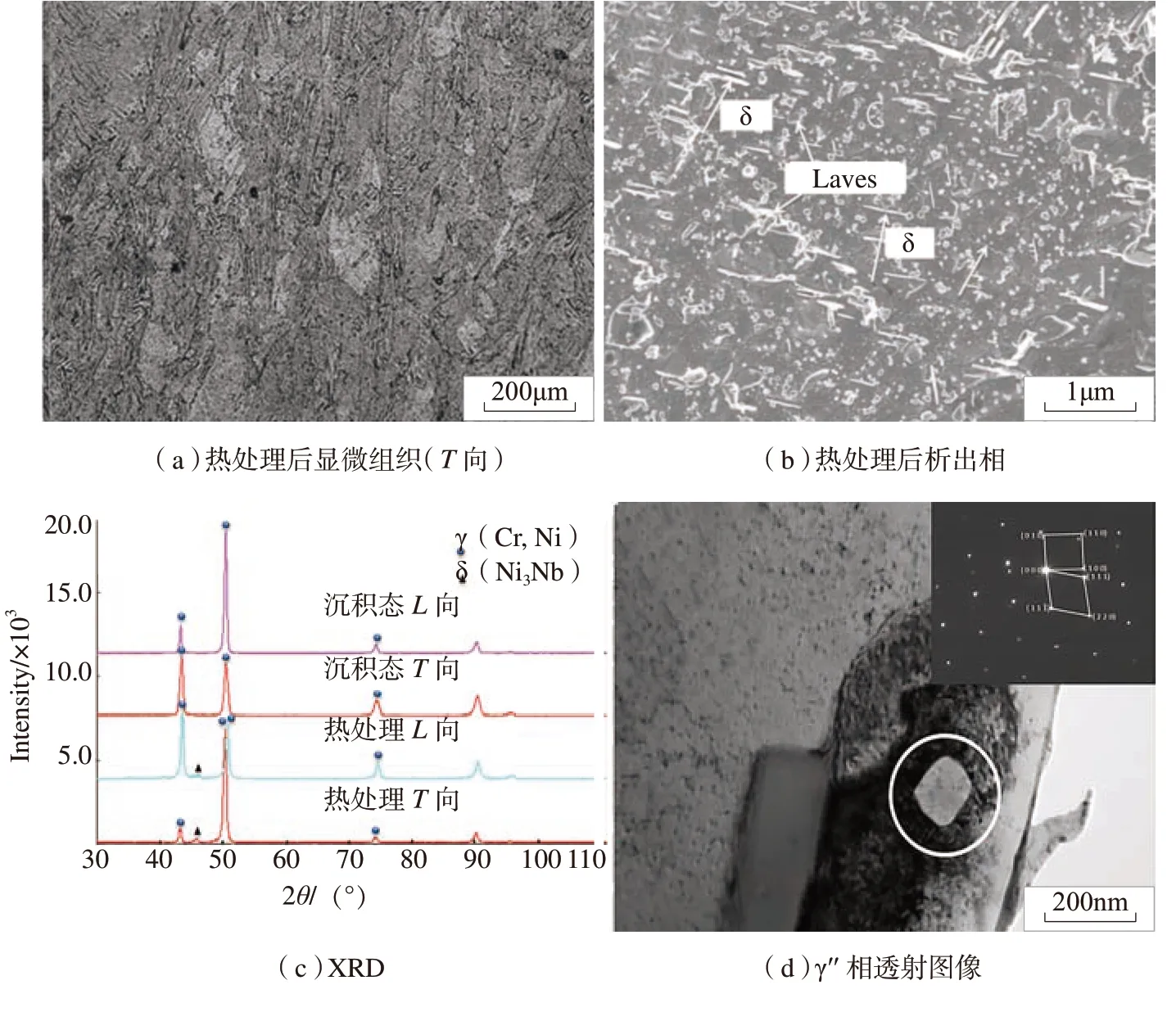

热处理工艺后成形件熔池的痕迹模糊甚至消失,宏观晶粒尺寸无明显变化。沉积态的微观组织主要为细长树枝晶,晶间存在微观偏析,偏析相为高脆性Laves 相,它会消耗大量强化元素Nb,导致材料疲劳寿命、抗拉强度、塑性下降[6]。热处理后,晶间的析出相Laves 在固溶温度下变为针状的δ 相,δ 相虽然有一定的晶界钉扎作用,有助于细化晶粒,降低材料的缺口敏感性,但对材料的塑性不利[17]。图3(b)可以看到在晶内和晶界仍有块状Laves 相残留,其相组成与沉积态相组成一致[18],晶内和晶界产生大量针状δ 相。图3(c)XRD 进一步证明热处理后有δ 相析出。图3(d)可以观察到方块状γ′′沉淀相,对衍射斑点进行指数标定后,可鉴定出该方块状相为Ni3Nb–γ′′沉淀相。δ 相析出温度约为940℃,Laves 相分解温度为1083℃,MC 相溶解温度为1266℃[19]。由此可见,980℃不足以固溶Laves 相和碳化物颗粒,但可以析出δ 相,δ 相占有强化元素Nb 含量,减少富铌Laves 相的含量。提高固溶温度有助于进一步溶解Laves 相,但会减少强化相γ′′析出。而经过标准热处理的样品能够获得更高的γ′′相体积分数,从而获得了更高的硬度[20]。

显微硬度测试结果表明,热处理态显微硬度在484Hv 左右,比沉积态材料高出约40%,材料不同截面上硬度大小均匀。热处理后沉淀析出的γ′、γ′′和δ 相是热处理态显微硬度提高的主要原因。

图2 沉积态IN718显微组织Fig.2 Microstructure of as-deposited IN718 alloy

图3 热处理后显微组织分析Fig.3 Microstructure analysis after heat treatment

3 选区激光熔化IN718 合金室温与高温拉伸性能研究

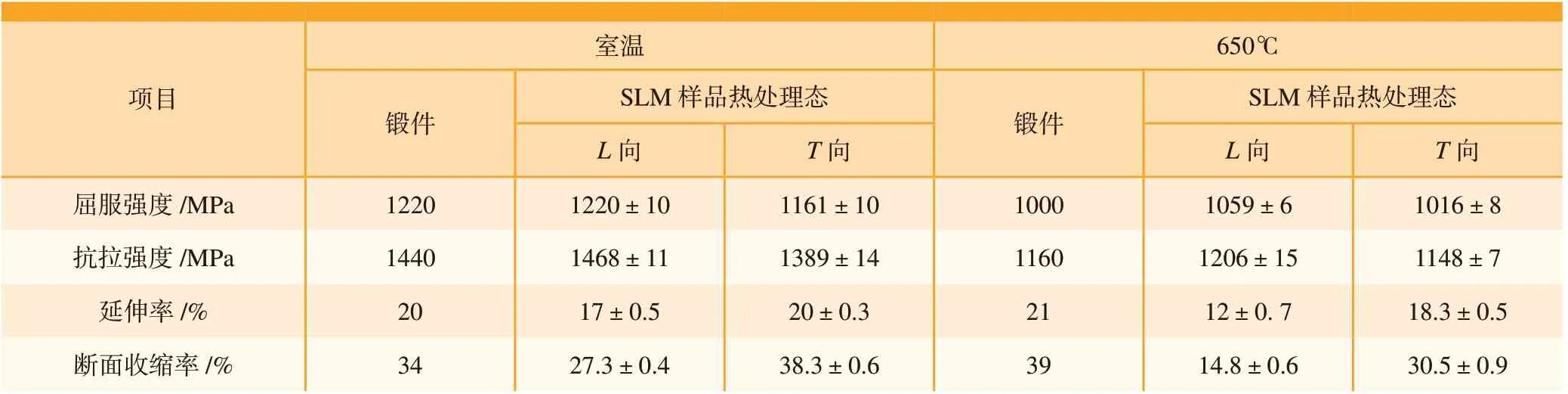

将热处理态试样室温与高温下力学性能与经过真空感应炉+真空电弧+标准热处理的高强盘形锻件弦向典型拉伸性能[21]进行对比,如表2 所示[21]。热处理后,试样的强度略高于早期研究中选区激光熔化IN718 高温合金的强度,与经过热等静压后进行固溶双时效的沉积态试样性能相近[16]。Wang[12]在标准热处理下得到的室温抗拉强度为1280~1358MPa,Amato[3]经热处理后的沉积态不同方向抗拉强度仅为1200MPa、1140MPa。Chlebus[8]在1100℃固溶后双时效处理后的沉积态不同方向抗拉强度为(1377±66)MPa、(1320±6)MPa。合金的均质化需要缓慢加热炉子到更高的温度(即1100 ℃),在此温度下,晶粒生长会由于含铌碳化物存在受到抑制。在本研究中,合金经过标准热处理后,不同方向抗拉强度达到(1468±11)MPa、(1389±14)MPa。热处理态合金L向在室温、高温下,屈服强度以及抗拉强度较T向均高出约5%,但在高温下两者差距显著减小。与锻件相比,热处理态L向室温与高温拉伸强度略高,延伸率和断面收缩率均低于锻件值;T向室温断面收缩率、高温屈服强度高于高强盘形锻件,室温延伸率与锻件持平,其他性能均低于锻件。

表2 选区激光熔化IN718合金热处理态与锻件拉伸性能值Table 2 Tensile properties of heat-treated IN718 alloy fabricated by selective laser melting and forging IN718 alloy

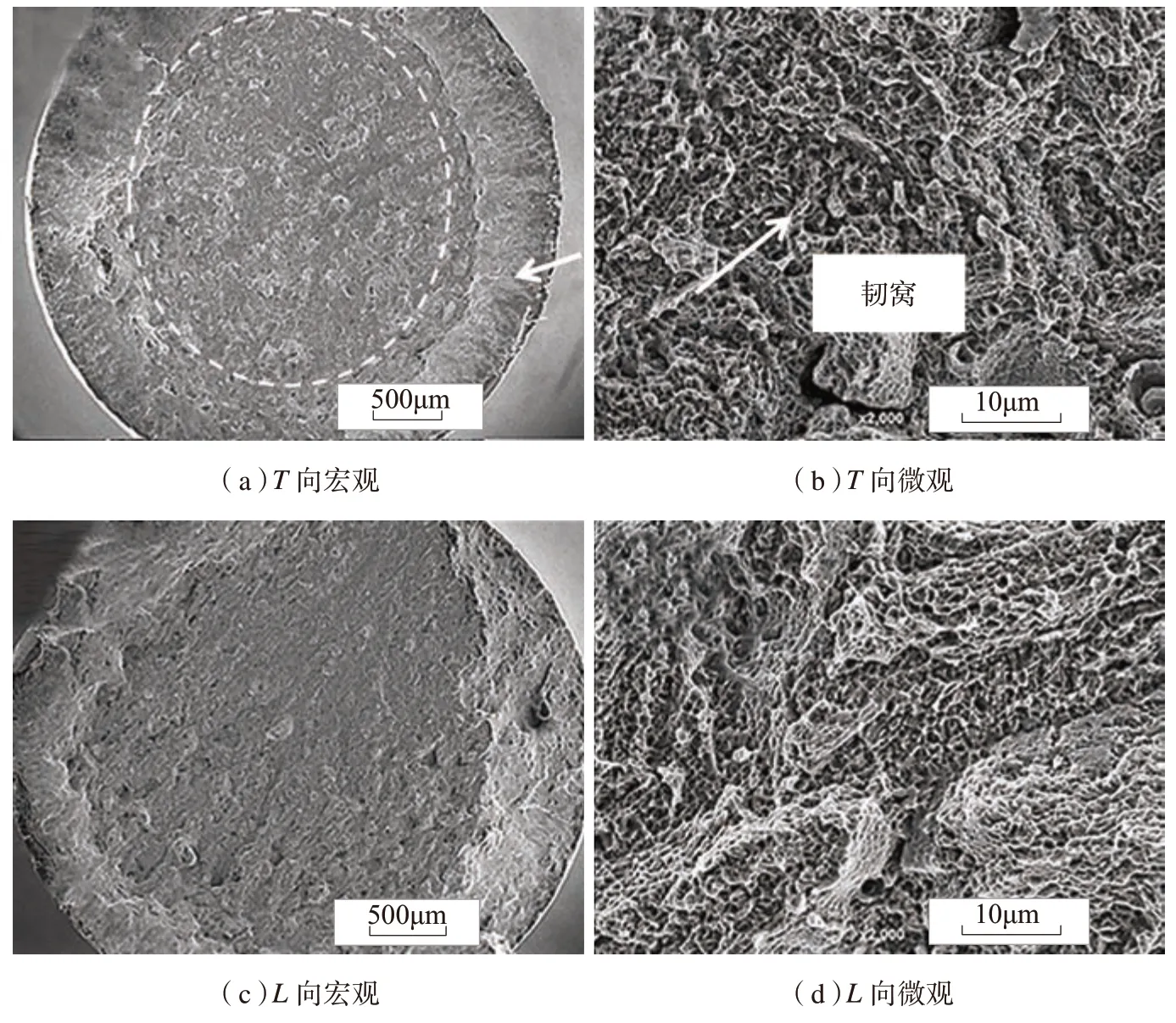

图4 为热处理态试样T向L向的断口形貌,试样颈缩程度不大。宏观上断口表面粗糙,断面与拉伸方向基本垂直。断口主要由纤维区(图4(a)中箭头所指)和剪切唇区(虚线处)组成,没有明显的放射区形貌,纤维区占有断口大部分面积,剪切唇表面较光滑,与拉伸应力大致呈45°角,是一种典型的切断型断口,属于在平面应力下发生不稳定扩展形成的断口[22]。

图4 室温断口形貌图Fig.4 Fracture morphology at room temperature

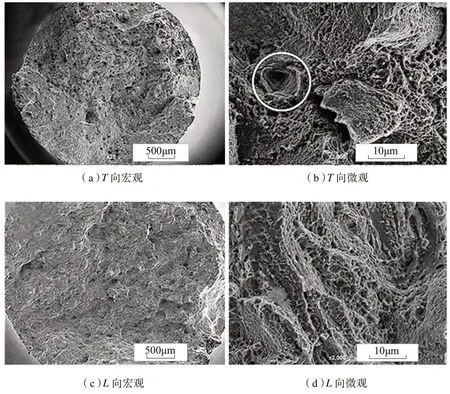

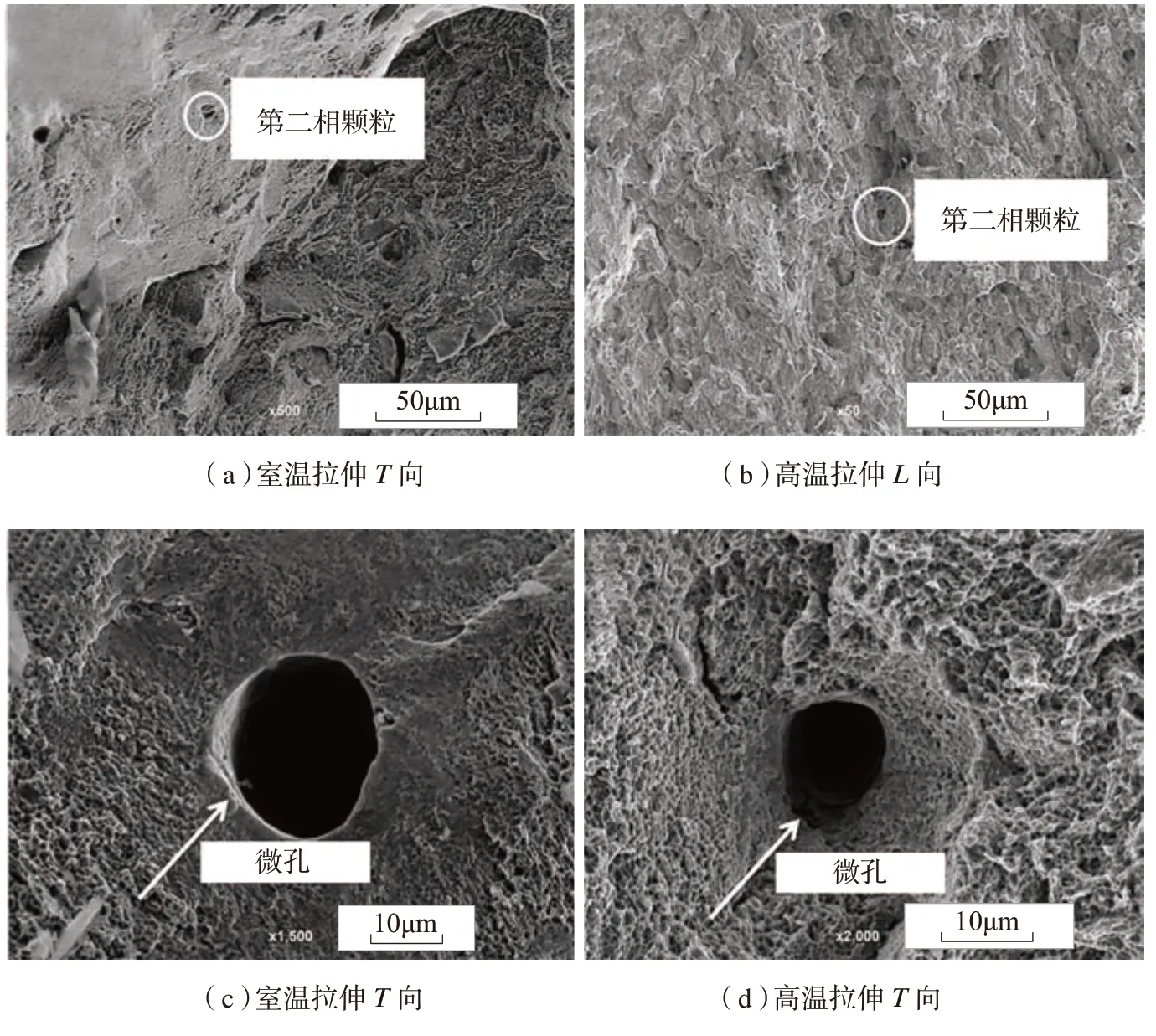

由图4、5 可以看出,热处理态试样断口纤维区都存在大量韧窝。韧窝的小斜面又和拉伸轴大致呈45°,且在韧窝壁上观察到了之字形痕迹,这是因为当韧窝表面与主应力方向垂直时,较大的应力会导致韧窝的自由表面产生新的滑移。韧窝为主的断口表面说明各个试样均是由微裂纹不断扩展相互连接造成的塑性变形,为韧性断裂模式。一些韧窝内可以看到第二相颗粒,说明该韧窝微孔形核于第二相处,从图6 (a)、(b)中可以看出纤维区底部颗粒状第二相的破碎形貌,图6 (c)、(d)所示为断口处微孔形貌。合金在拉伸变形时,第二相、微孔等缺陷均是薄弱环节,裂纹往往在这些地方萌生,使合金的有效承力面积减小,应力增大,裂纹很快向外扩展,导致合金断裂。

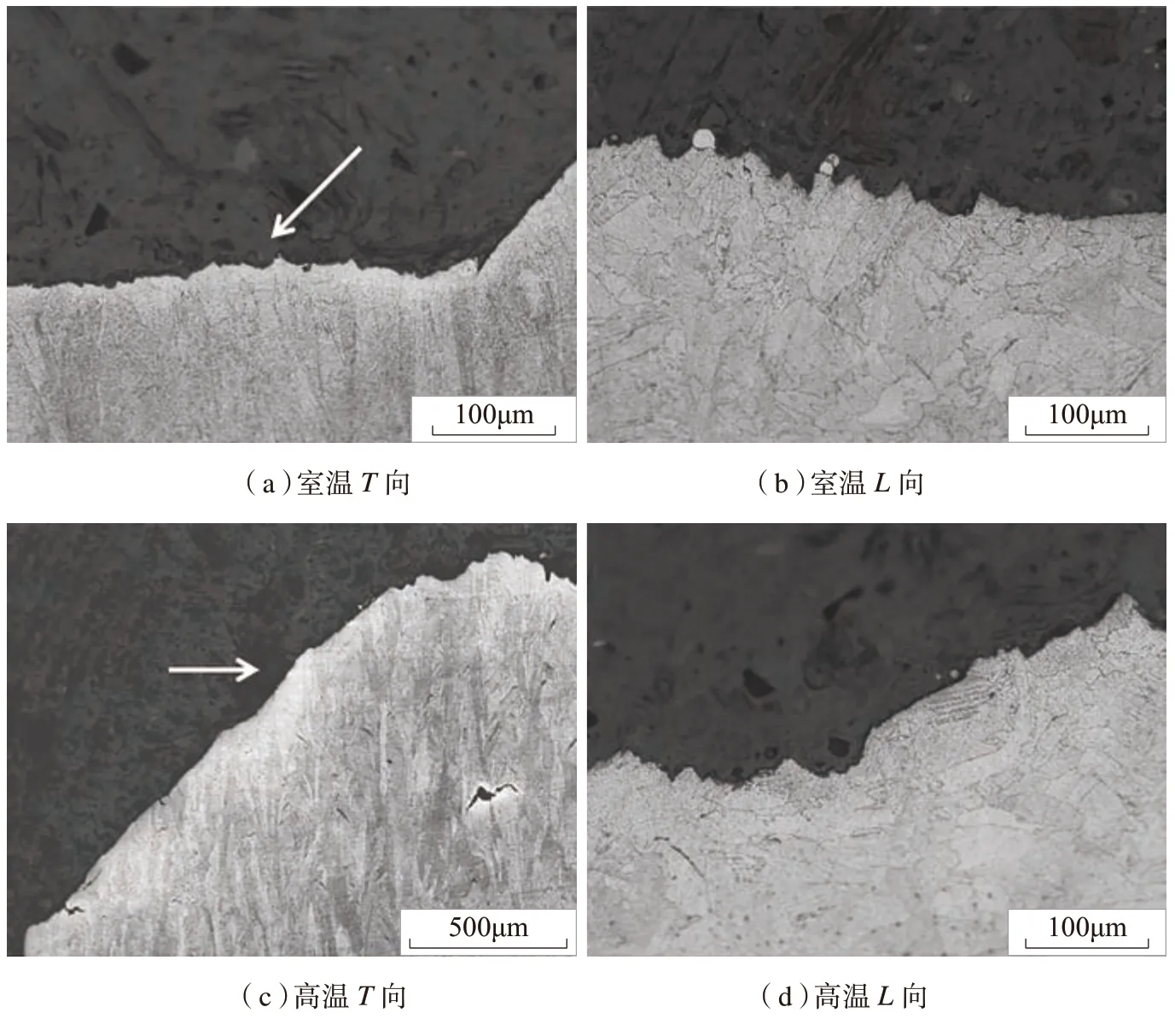

图7 为热处理态室温和高温L向T向的亚表面形貌。热处理态试样在不同温度与方向的断裂方式均为穿晶断裂,这与前人研究一致,γ′和γ′′强化相导致的位错钉扎以及针状δ 相引起位错运动的阻碍,使得经过固溶时效的材料延性降低并导致穿晶断裂[23]。

图5 高温断口形貌图Fig.5 Fracture morphology at high temperature

图6 第二相颗粒与微孔Fig.6 Second-phase particle and micropore

综上所述,高温拉伸断口韧窝变深变大,室温拉伸断口表面剪切唇明显,整体表面较平整。高、低温试样拉伸断裂模式相同,但是高温下塑性更好;室温T向和L向断口区别不明显,但是高温T向较L向断口形貌更凹凸不平,微孔较多,韧窝更大更深,T向韧性优于L向。

选区激光熔化成形过程中,由于在基体与熔池之间建立了单向传热条件,可控制晶粒沿晶体学易生长方向连续长大。IN718 镍基高温合金基体是γ 相,为面心立方结构,晶体沿<001>方向生长速度最快,因此试样组织为具有强<001>取向织构的连续柱状树枝晶组织合金。XRD 谱中尖锐的(200)衍射峰也可以表明合金沿凝固方向具有强<001>择优取向。

IN718 合金不同方向、温度的性能变化主要就是由于选区激光熔化成形过程中,得到具有生长织构特征的柱状晶组织。晶粒的高度取向性可以显著提升合金沿晶向拉伸时的变形一致性。当沿T向拉伸时,大部分晶界与变形方向平行,晶粒取向的一致性减少了变形时所需协调的应变分量个数,横向晶界的减少降低了晶界与位错运动的交互作用,使成形件在变形过程中沿着拉伸方向均匀变形。这提高了合金平行于沉积增高方向的塑性,使其表现出优异的延展变形能力。室温下选区激光熔化IN718 合金强度低于锻件,高温下强度却与锻件相当,这是由于高温条件下,晶界存在黏滞性。晶粒间容易发生滑动导致合金强度下降,锻件的强度降低尤为显著,而选区激光熔化IN718 合金T向横向晶界减少,相比锻件,该方向强度下降幅度显著减小。因此,尽管室温下选区激光熔化IN718 合金强度低于锻件,但高温时,其强度下降幅度小于锻件,最终造成两者强度相当。

图7 断口亚表面Fig.7 Fracture subsurface

L向试样在变形的过程中,因为晶粒取向存在分散性导致晶粒变形难易的程度存在差异性。在L向横向晶界的约束下,为了保证合金在晶界处连续变形,晶界两侧的晶粒强制一致变形,从而会产生局部的不均匀变形及应力集中,增加了变形难度,提高了强度,同时降低了合金沿着拉伸方向的延展性,使其塑性降低。室温下晶界的存在会对位错的运动起阻碍作用致使塑性变形抗力提高,宏观表现为晶界比晶内具有较高的强度和硬度。然而在选区激光熔化成形IN718 合金晶界处,存在高脆性的Laves 相,导致合金强度和塑性的降低。

结论

(1)选区激光熔化IN718 合金沉积态显微组织为沿沉积增高方向定向生长的树枝晶,枝晶间分布着纳米级Laves 相。经标准热处理后,晶粒形态没有明显变化,大量γ′和γ′相以及针状δ 相弥散析出,Laves 相含量减少,合金硬度较沉积态高约40%。

(2)选区激光熔化IN718 镍基高温合金热处理态拉伸断裂机制均为微孔聚集型的穿晶韧性断裂。热处理态平行沉积方向强度低于锻件值和垂直沉积方向,但塑性较高。热处理态垂直沉积方向强度高于锻件值和平行沉积方向,但是塑性略低。由于沿拉伸方向晶界数量减少,高温对平行沉积方向合金强度影响较小。