FRP复合材料管材航空应用及成型技术研究现状

2020-02-02王巧玲李光俊文友谊

王巧玲,魏 栋,李光俊,李 恒,文友谊

(1. 航空工业成都飞机工业(集团)有限责任公司, 成都 610092;2. 西北工业大学材料学院,西安 710072)

管路构件在航空航天领域先进飞行器中又被称为“血管类”零件和生命控制线,是起到流体传输等重要作用的关键轻量化构件,可以满足飞行器燃油、液压、环控等系统的各种需求,但是管路构件在飞行器服役过程中往往长期处于振动、高温高压或油气侵蚀等恶劣的环境中,其性能的优劣将直接到影响飞行器的安全和适航性能[1–4]。

目前,飞机上典型管件材料主要是采用金属材料,包括铝合金、不锈钢和钛合金等,传统的金属材料导管成形制造涉及的成形工序多、生产周期长,并且成形过程复杂,加之管件原材料质量不稳定等因素,极易引起成品管材组织及性能的波动,从而导致管材的尺寸精度和服役性能不稳定[5–8]。此外近年来国产大飞机及军用战机的高速发展对飞机的轻量化、高功效以及高可靠性提出了更高的要求,飞机管路系统也正在朝着整体型多弯结构以及紧凑型复杂结构发展,因此采用复合材料管路整体制造替代金属管材具有广阔的发展前景。

复合材料具有优异的物理、化学以及力学性能,此外相比金属材料,复合材料还具有优异的可设计性和材料与结构统一性制造两个显著的优势。首先在复合材料成型之前,可以针对不同的应用场合,在满足使用要求的前提下选择和匹配不同的纤维和基体材料来降低生产成本;对于复合材料的成型制造来说,特别是对于复杂形状的零件或构件,其成型是在材料成型的同时完成的,基本不需要进行二次加工,因此无论是从材料结构的整体性、可靠性以及生产制造成本的角度来说,复合材料相比金属材料都具有显著的优势[9–10]。以空客公司所生产的商用客机发展为例,复合材料用量占比由最初的不到10%增加到目前的50%以上,最新的波音客机复合材料用量更是达到了60%以上,同时在其他类型飞行器上复合材料也正在逐步取代传统金属材料而得到广泛应用[11–12]。

鉴于传统金属管路构件成形制造的局限性,为了提升飞机的综合性能,选用复合材料管路构件实现整体和复杂结构管路制造,从而代替传统的金属管路构件是目前研究和发展的目标并已成为可能,国外已经有复合材料导管实现装机应用。本文首先介绍了纤维增强树脂基复合材料管件在航空领域的应用现状及其主要的几种成型工艺特点,并评述了缠绕成型技术制造纤维增强树脂基复合材料直管和弯管件以及复合材料管材连接技术的近年来国内外研究现状。

1 复合材料管件的航空应用现状

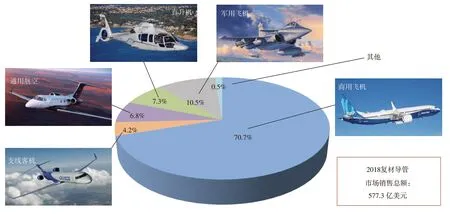

复合材料经历了几十年的迅速发展,并且随着航空航天等尖端领域技术的不断推动,复合材料制备以及成型技术日渐成熟,同时复合材料管路构件在航空航天领域也开始逐步得到应用。图1[13]为目前全球不同飞机类型复合材料导管市场占比,目前复合材料导管应用机型主要包括:波音737、A320、A340、波音787、A380 和波音777 等商用客机并且其应用占到了70%,Embraer190 和ATR 72 等支线客机,Airbus H155 和Sikorsky S–92 等直升机以及Dassault Rafale 等军用战斗机,;全球复合材料导管市场在2018 已接近6 亿美元,并且有望在2024年达到接近9 亿美元,这也充分说明复合材料导管有着广阔的市场应用和发展前景[13-14]。

图1 全球航空复合材料导管市场占比Fig.1 Global market share of aviation composite tubes

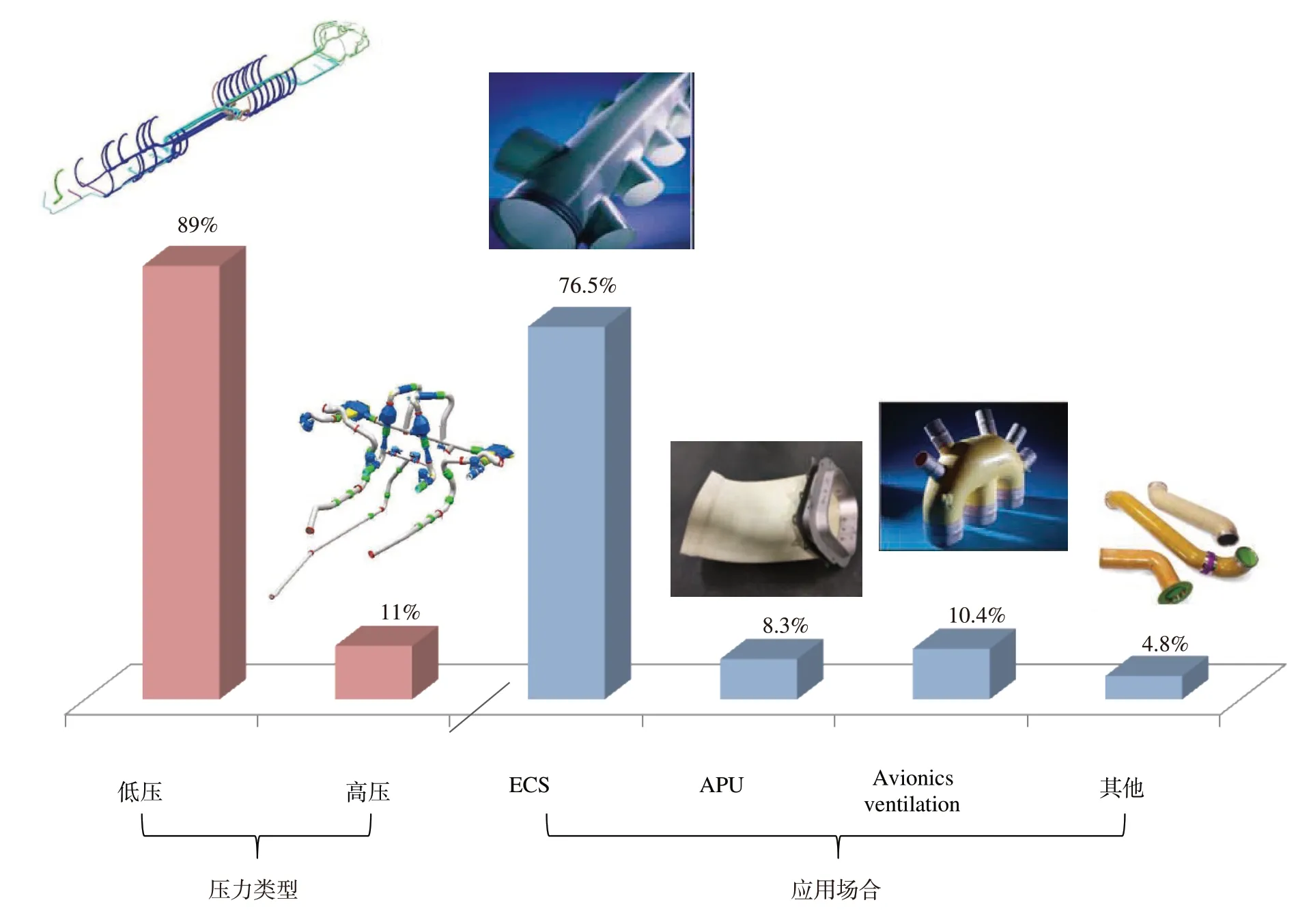

复合材料导管根据应用场合和工作压力等的不同又可以分为低压和高压两种,但是目前飞机上复合材料导管应用中所定义的高压和低压并不等同于传统金属管路压力等级,相比起液压管路用导管的35MPa 甚至42MPa来说尚都属于低压级别。图2 所示[14]为目前复合材料导管在飞机管路系统中主要的应用,其中低压复合材料导管应用占到了89%,而高压复合材料导管仅占11%,这也是由于目前成型制造技术的限制造成的,同时未来也急需不断提升复合材料导管的成型制造能力以实现其在高压场合甚至是液压管路这种更高压力等级的广泛应用。低压复合材料导管应用主要包括受力结构件、消声器和仪表冷却等电子设备系统(Avionics Ventilation)、客舱通风及空气循环等环控系统(ECS);高压复合材料导管的主要应用是发动机排气及燃油管道系统、热交换系统、油箱惰化系统等辅助动力装置(APU)[13–14]。

2 纤维增强树脂基复合材料管件制造技术分析

2.1 原材料性能对比分析

2.1.1 树脂基体材料性能对比

树脂基复合材料是发展最早的一类复合材料,同时其应用最广并且规模最大。树脂主要作用是黏合纤维并固定其位置以及在纤维间传递载荷,此外树脂还对复合材料的物理、化学、力学性能等具有重要影响。树脂基体主要分为热固性和热塑性树脂两类,其中热固性树脂主要包括环氧树脂、酚醛树脂和聚酯树脂等,其具有固化后不易软化的特点。热塑性树脂主要包括聚乙烯树脂、聚苯乙烯树脂以及聚丙烯树脂等,但是热塑性树脂耐高温性能较差,当温度过高时会发生软化现象。相比热塑性树脂来说,热固性树脂更适合用于航空领域复合材料管件的制备,表1 列出了常用的几种热固性树脂性能及其在目前航空管路构件中的用量占比,其中热固性树脂中环氧树脂是应用最广泛的树脂,用量占比接近50%,其具有粘结力强,固化收缩小,耐高温性能好,固化成型方便等诸多优点;酚醛树脂的优点主要有耐高温性好、吸水性小、价格低廉等;聚酯树脂可以在室温下进行固化,成本低廉,但存在耐热性能低的缺点[14–16]。

图2 复合材料导管应用Fig.2 Aapplication of FRP tubes in aircraft

表1 常用热固性树脂性能对比Table 1 Comparison of performance between thermosetting resins

2.1.2 增强纤维材料性能对比

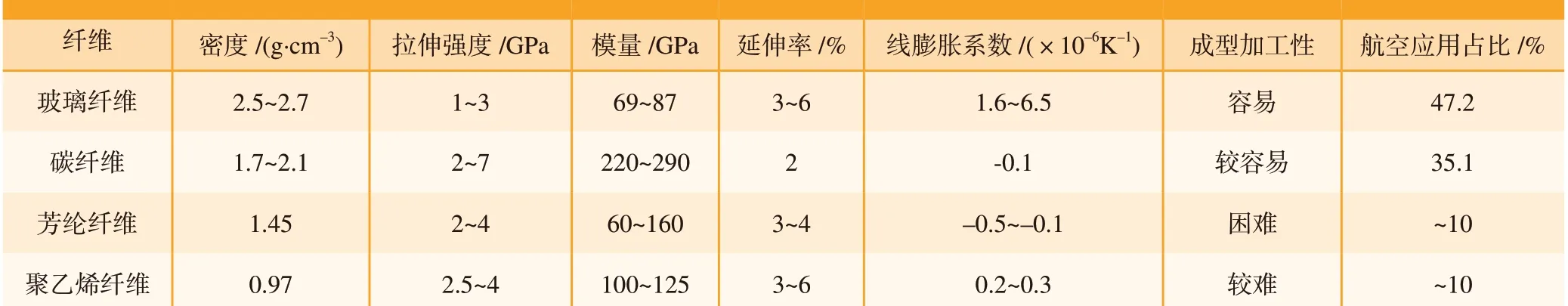

在纤维增强树脂基复合材料管件中,纤维是最主要的承载结构,纤维的性能对复合材料管件的性能起着决定性的作用,因此增强纤维需要具有以下特点:高的比强度和比模量、浸润性好、松紧均匀等。目前普遍采用的增强纤维主要包括玻璃纤维、碳纤维、芳纶纤维以及聚乙烯纤维等,其性能对比以及在航空复合材料管件中的用量占比如表2 所示。其中玻璃纤维具有耐高温、耐腐蚀、强度较高以及生产成本低等特点,在纤维增强复合材料管件中应用最为广泛,占到了47.2%;碳纤维具有密度低、强度高的特点,同时碳纤维还表现出优异的耐高温、抗氧化和耐腐蚀性能,也是目前航空飞行器等高端领域装备应用较为广泛的增强纤维材料,用量占比在35%左右。芳纶纤维和聚乙烯纤维等虽然具有密度低、强度高、延伸率高、耐腐蚀、抗疲劳等诸多优异的性能,是航空航天领域很有发展前途的纤维材料,但是其生产成本较为昂贵,且目前的制造和使用经验还比较少[14,17–18]。

2.2 复合材料管件成型工艺分类及特点

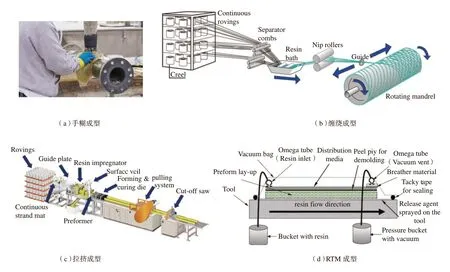

树脂基复合材料成型方法从20 世纪40年代起开始研究并应用,并且随着复合材料的迅速发展,新的成型工艺和方法也在不断出现,目前在复合材料管件生产中采用的成型方法主要包括手糊成型、缠绕成型、拉挤成型以及树脂传递模塑成型(RTM)等,上述4 种成型工艺示意图如图3 所示[19–21]。

表2 几种增强纤维性能对比Table 2 Comparison of performance between fibers

2.2.1 手糊成型(Hand lay-up)

手糊成型[22–23]是通过手工铺层的方式将树脂和纤维增强织物直接铺贴在芯模表面的成型方式,铺贴完成后经过固化脱模最终形成管件制品。手糊成型是最早期的复合材料成型方式,并且其具有设备投资低且不受制品尺寸和形状的限制的特点。但是手糊成型得到的复合材料管件质量强度较低并且性能稳定性差生产效率低,同时该成型方法劳动强度大且只适合小批量的生产。

2.2.2 缠绕成型(Filament winding)

缠绕成型[19,24]是将增强纤维材料连续缠绕在回转芯模上的复合材料成型方式,是一种制备各种尺寸回转体的简单方法,其中采用干纤维丝在芯模上缠绕的同时将树脂液喷射在芯模上的成型方式称为干法缠绕;湿法缠绕指的是在缠绕前先将纤维浸胶,通过张力控制缠绕在芯模上,最后连同芯模一起固化成型;半干法缠绕和湿法缠绕的区别是在纤维浸胶和缠绕中间增加对纤维进行烘干的工序。目前湿法缠绕或半干法缠绕是主要采用的成型方式,并且相比纵向缠绕和环向缠绕来说,通过螺旋缠绕可以更大程度上同时保证管件纵向和环向具有很高的强度。

2.2.3 拉挤成型(Pultrusion)

拉挤成型[20–21]最大的特点是自动化连续生产,其成型过程包括首先将纤维束浸胶,而后在牵引装置的牵引下连续通过模具,固化在模具内完成最后脱模形成管件制品。拉挤成型的自动化程度以及生产效率高,相比其他成型工艺来说其生产的管件长度更长,同时其纵向的力学性能较为优异,对于工字型、异型截面管材的成型制造来说较为适合。

2.2.4 树脂传递模塑成型(Resin transfer molding)

树脂传递模塑成型[25–26]属于闭模成型技术,于20世纪50年代发展并应用,简称为RTM 成型。其成型过程为首先在模具型腔内铺放好纤维增强预制件,模具的型腔为闭合状态,然后将树脂注入其中浸润纤维增强预制件,最后固化脱模成型出管件制品。传统的RTM 工艺主要采用手工的方式铺放形成预制件,目前国内外已经发展了采用二维编织甚至三维编织的方式来成型预制件,RTM 相较其他工艺来说其制备出的管材内外表面质量均比较好。

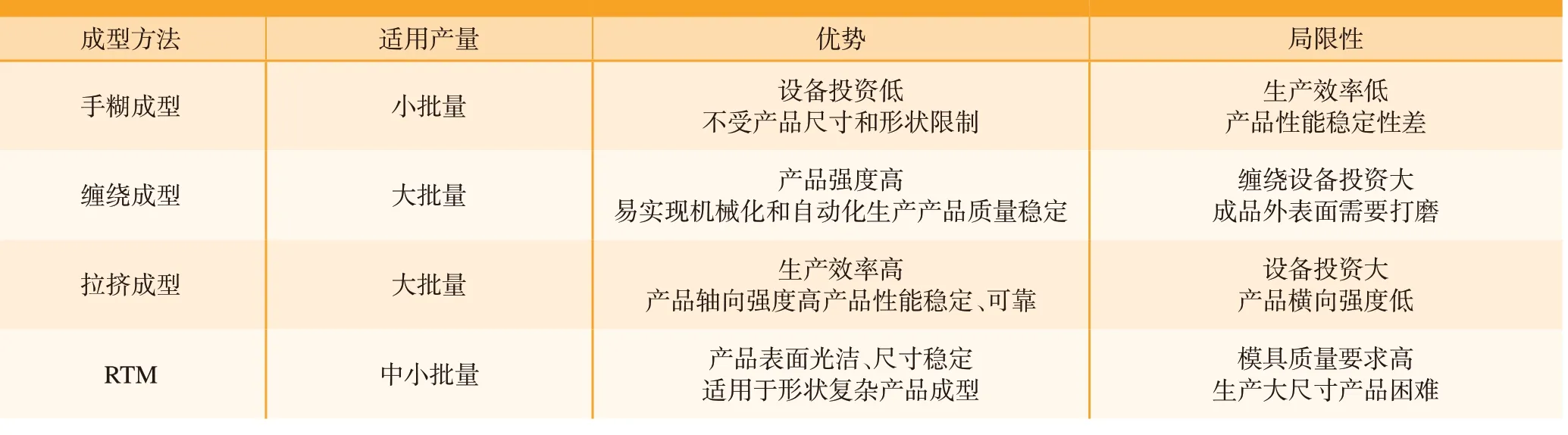

表3 列出了上述4 种纤维增强树脂基复合材料管件成型工艺的特点对比,其中,缠绕成型因其具有产品强度高、质量稳定以及生产效率高等特点而成为目前生产航空用复合材料管件最常用的成型方式,但是缠绕成型也具有设备投资大以及管材外表面精度相对较低需要进行打磨的局限性,发展高效的缠绕成型设备以及提升缠绕成型质量是需要进一步发展的目标。

图3 复合材料管件成型工艺示意图Fig.3 Manufacturing process diagram of FRP tubes

表3 纤维增强树脂基复合材料管件成型工艺特点对比Table 3 Comparison of manufacturing technology characteristics of FRP tubes

3 复合材料管件缠绕成型技术研究现状

纤维缠绕设备的好坏对缠绕成型后管路构件的性能起着决定性的作用,并且缠绕设备的自由度以及精度也是制约复合材料复杂形状构件整体成型制造的重要因素,近年来随着复合材料制品性能要求的不断提升,也对缠绕成型设备提出了更高的要求[27–28]。

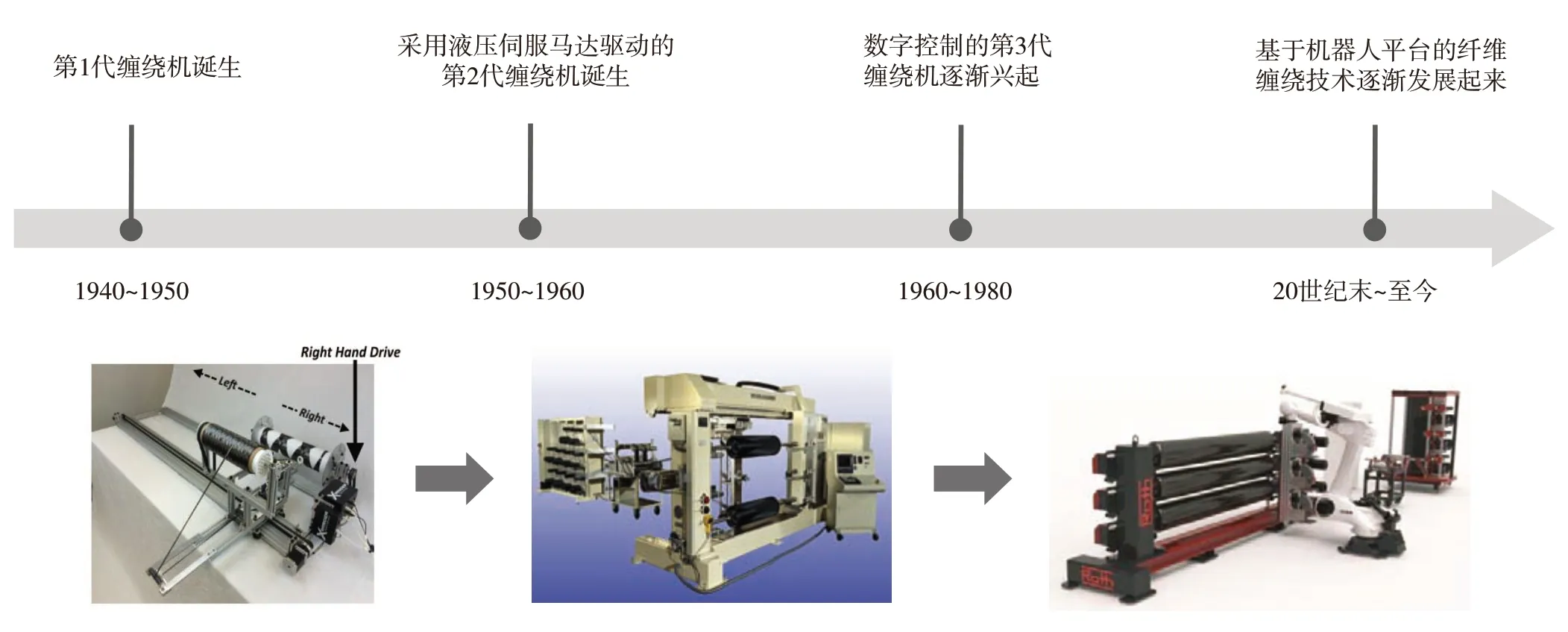

图4 展示了纤维缠绕设备的发展历程,纤维缠绕的概念是在20 世纪40年代正式提出的,美国科学家首次将纤维替代其他材料通过缠绕的方式生产了第一件复合材料制品[29],随后衍生出了第1 代机械式的纤维缠绕机,该缠绕机是通过由皮带、齿轮、链条等结构组成的机械式系统来控制芯模和小车的运动从而实现纤维的缠绕。随着对纤维缠绕技术的不断研究,第2 代纤维缠绕机发展诞生,相比最初的机械式缠绕机,第二代缠绕机采用了液压伺服马达控制,缠绕精度有了提高,该缠绕机尽管可以实现非线性的缠绕,但是过程比较繁琐并且非线性缠绕质量并不稳定[30]。20 世纪70年代,德国Entec 公司研制了采用数字控制的第3 代纤维缠绕机[31],并在3年后,第1 台成熟并标准化的纤维缠绕机型号为 Mc Clean Anderson 60[32]进入了市场。在最近的几十年中,随着航空航天等尖端科技的飞速发展对复合材料制品提出了更高的要求,同时对提高生产效率降低成本也更为重视,这也促进了纤维缠绕机的发展研制速度,多轴联动的纤维缠绕机逐渐兴起,目前国外已经开发了多达七轴联动甚至十一轴联动的数字控制的纤维缠绕机,可以充分满足形状结构复杂的异形管路构件的高精度缠绕成型。此外随着CAD/CAM 技术的不断发展,其在复合材料缠绕成型中也得到了日益广泛的应用,可以有效地提高缠绕线型及工艺优化设计的效率,在此基础上,基于机器人平台的纤维缠绕设备也逐渐发展起来,并逐步得到应用[33–35]。

我国对纤维缠绕技术及设备的研究和开发是从20世纪60年代开始的,并且随着航空航天及国防事业的不断发展。目前国内研制生产的纤维缠绕设备已实现了数字控制,随着在哈尔滨玻璃钢研究院有限公司和北京玻钢院复合材料有限公司等科研单位的不断研究,我国中低档的自由度相对较低的纤维缠绕设备制造技术已经日益成熟[36];此外,国内的哈尔滨工业大学以及武汉理工大学等高校也在纤维缠绕设备和技术方面开展了大量的研究,并成功研制出六轴数字控制的纤维缠绕机[37]。但是对于更高精度、高自由度以及高性能的纤维缠绕机研制方面,我国还与国外存在一定的差距,并且国外对我国一直限制出口,这也对我国的缠绕设备生产研制的速度及水平提出了更高的要求和挑战。

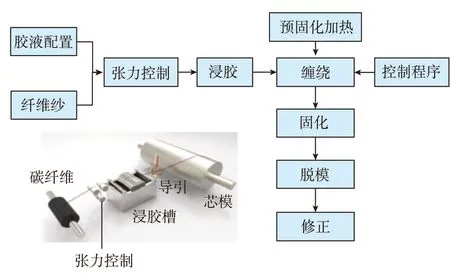

纤维增强树脂基复合材料管件缠绕成型基本工艺流程示意图如图5 所示[37],缠绕成型过程中工艺参数的合理选择是决定复合材料管件质量的重要条件,其中包括了缠绕形式和缠绕角度的选择、纤维浸胶时含胶量的控制、缠绕张力、缠绕速度以及固化制度的选择等[38]。

国内外学者针对工艺参数对复合材料管件缠绕成型质量的影响进行了大量的研究,研究结果表明不同缠绕角度对所制备的复合材料管件的刚度和强度具有显著的影响[39–41],缠绕张力及缠绕速度选择不合理会严重影响复合材料管件的强度、耐疲劳等性能[42–43],含胶量和固化制度的控制不当不仅会导致复合材料管件的性能下降,同时也会对其尺寸精度和表面质量带来不利的影响[44–45]。

图4 缠绕成型设备发展Fig.4 Developments of filament winding machine

图5 缠绕成型基本工艺流程示意图Fig.5 Process flow diagram of filament winding

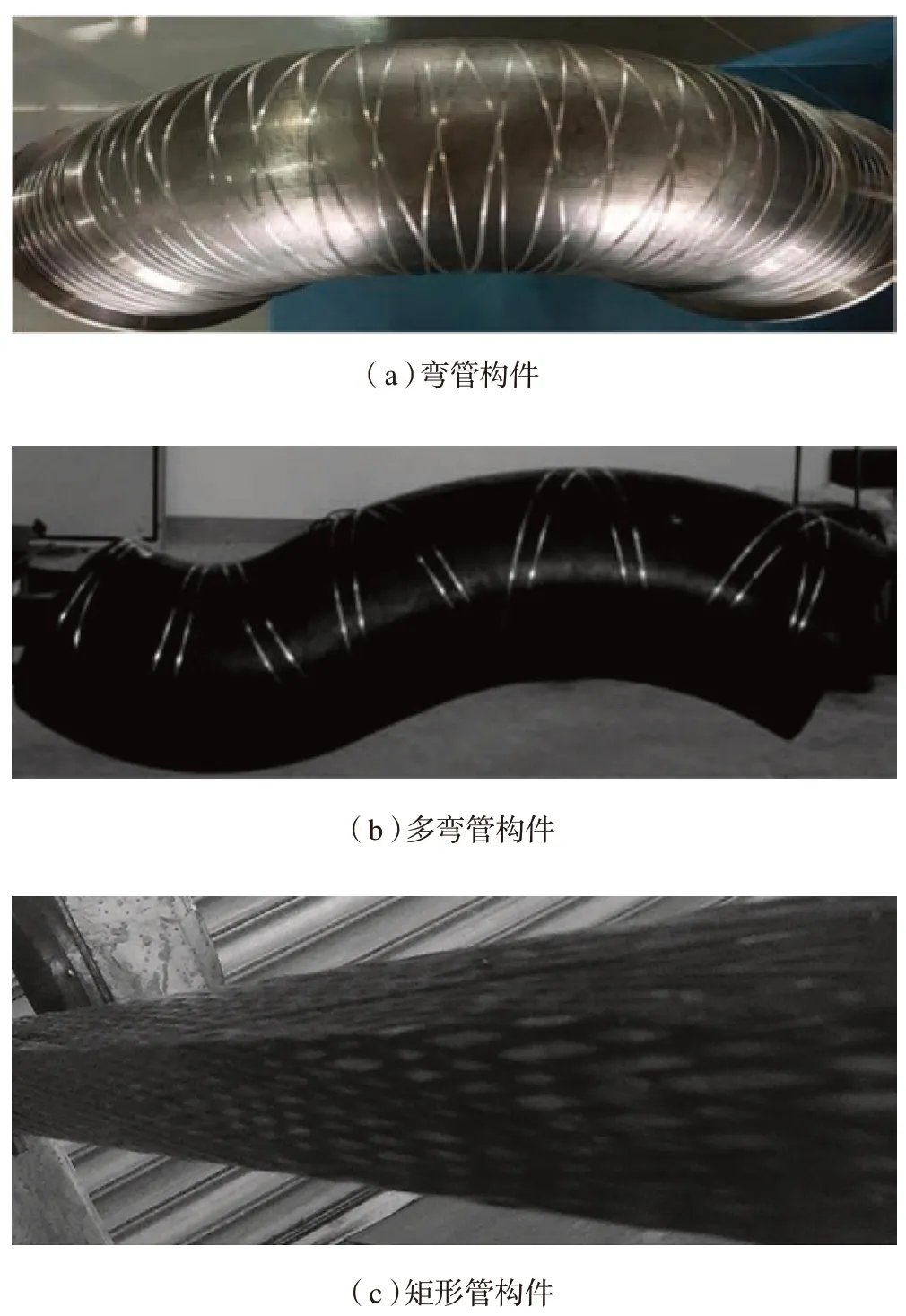

相比于普通圆形截面直管来说,弯管以及多弯型管件结构、矩形截面管件结构以及其他异形截面管件结构在缠绕成型过程中决定成型质量的重要因素还包括缠绕线型的设计,测地线和非测地线缠绕的线型设计计算方法以及国内提出的相当圆假设等理论已经日趋成熟,解决了不规则形状的管路构件的缠绕成型难题[46–48]。

此外,还有学者通过试验和数值模拟以及二者结合等手段,对纤维增强树脂基复合材料管件的拉压变形特点和失效断裂机理以及相关的影响因素进行了分析研究[49–52]。图6 为缠绕成型异形管路构件图[48,53–54]。

4 复合材料管件连接技术研究现状

整体性的结构制造是飞机结构设计时一贯追寻的目标,尽管采用复合材料相比起金属材料来说可以很大程度上的提高飞机整体结构成形制造的比例,但是在目前实际的设计生产中还存在工艺、成本和维护等原因带来的一些限制,因此复合材料管路构件连接还是不可避免的,也是管路构件实现最终可靠和耐久服役中至关重要的一个成型制造环节。复合材料管路连接的设计相比金属管路连接要更具有难度,复合材料管件具有显著的各向异性,并且复合材料管件在连接的过渡区域往往存在形状和结构的间断,因此极易导致应力集中的情况发生,是复合材料管件连接中静强度和疲劳强度的薄弱环节。尤其是对于飞机上具有流体传输等作用的管路构件来说,在保证复合材料管件结构强度的同时还要保证管件连接时的密封性[55]。

纤维增强树脂基复合材料管件的连接方式目前主要可以分为胶接和机械连接两类,其中胶接又包括对接包缠连接、搭接包缠连接和承插口斜面胶接,机械连接主要包括法兰连接、螺栓连接以及通过密封圈作用的承插口连接。胶接的连接方式一般主要应用在受力或者受压不大的复合材料导管连接结构,而对于受力较大或者有特殊要求连接来说主要采用的是机械连接,其中法兰连接又是应用最广泛的一类连接方式[56]。

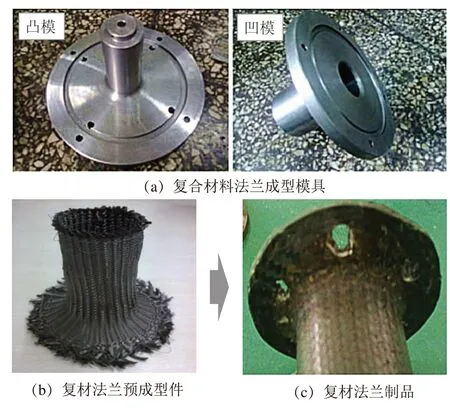

在复合材料的机械连接方面,国内外研究机构和学者开展了大量的研究,其中包括美国空军实验室、NASA、欧盟飞机制造厂商通过结合理论、试验和数值仿真的方法,对包括螺栓连接和法兰连接等的机械连接结构进行了设计以及连接结构的强度和寿命进行了准确预测[57–58],Feo 等[59]通过拉挤成型的方法实现了复合材料法兰的制造,并通过试验和数值分析对法兰的力学性能进行了分析验证。国内从20 世纪80年代开始对复合材料管件连接以及接头设计开始了研究,李学闵[60]对比分析了不同的FRP 法兰结构设计与制造技术,许华明[61]研究分析得出通过根部加强可以提高玻璃钢法兰薄弱部位的强度,并且改进凹槽结构设计从而提升法兰连接的密封性,张帆等[62]采用三维全五向编织结合RTM 的成型方式实现了碳纤维/环氧树脂复合材料整体法兰和管件的制造,如图7 所示[62],并对制备过程中材料选择、模具设计和固化工艺优化进行了分析讨论。

图6 缠绕成型异形管路构件图Fig.6 Special-shaped tubes manufactured by filament winding

5 结论与展望

复合材料导管因其优异的可设计性和材料与结构的同一性制造等优点,能够最大限度地满足飞机导管高性能轻量化整体化制造的目的和需求,本文首先介绍了纤维增强树脂基复合材料管件在航空领域的应用现状及其主要的几种成型工艺特点,并评述了缠绕成型技术制造纤维增强树脂基复合材料管件以及复合材料管件连接技术的近年来国内外研究现状。

通过复材导管整体制造复杂导管构件能够有效地克服现有导管生产技术中成形工序繁多、生产周期长、原材料产品质量不稳定等缺点,并且实现飞机管路系统整体性及紧凑性的制造需求,最大程度满足轻量化高可靠的制造需求。目前复合材料导管整体制造代替传统的金属导管构件已成为可能,国外已经有复材导管实现装机应用并具有广阔的市场前景。但是鉴于目前的国际环境和国外对国内设备和技术的封锁,以及国内设备和技术发展水平的局限性,导致国内复材导管的生产能力和产品质量较为有限。因此,为满足复材导管的高速发展趋势以及实现国产复材导管的成功应用装机,研制开发高性能数控纤维缠绕设备以及提升复材导管构件缠绕成型质量是目前亟待解决的问题。

图7 复合材料法兰管件整体制品Fig.7 Integrated product of composite flange and tube