中温固化环氧树脂混杂纤维复合材料性能研究

2020-02-02乌云其其格付宇彤高旭豪姚学锋

乌云其其格,付宇彤,高旭豪,姚学锋

(1.中国航空制造技术研究院复合材料技术中心,北京 101300;2.清华大学航天航空学院,北京 100084)

混杂纤维复合材料不仅极大地扩展了复合材料的性能和使用范围,使材料充分保留了单种增强材料的优点,同时增加了材料的可设计性,达到单种增强材料所不能实现的效果,使复合材料在低成本下实现了多功能化,如抗冲击性能、防热性能、抗摩擦性能、阻尼减振性能、透波性能等。不同纤维的混杂对树脂基体有一定的要求,树脂基体有一定的强度和韧性才能相容不同的断裂伸长率和界面的纤维[1–4]。纤维增强树脂基复合材料根据增强纤维的不同分为碳纤维复合材料(CFRP)、芳纶纤维复合材料(AFRP)和玻璃纤维复合材料(GFRP)等。不同的纤维复合材料具有各自的特点,玻璃纤维复合材料成本低,但其比刚度小;碳纤维复合材料的比强度和比刚度都高,但其断裂伸长率低;芳纶纤维复合材料的断裂伸长率高,耐磨性和阻燃性好,但其压缩强度低[3–4]。

对于混杂复合材料力学性能及强度破坏的研究,主要集中于工艺参数、数值模拟及试验研究等内容。Alemi-Ardakani 等[5]使用落锤在200J 的冲击能量下对碳纤维与玻璃纤维混杂的聚丙烯复合层压板进行了试验,并且与数值模拟结果进行了对比。Naik 等[6]采用理论和试验阐述了混杂复合材料(玻璃–碳纤维/环氧树脂)降低缺口敏感性和改善抗冲击性能的方法。Gurusideswar等[7–8]制备混杂(芳纶纤维–石墨纤维/环氧树脂)复合材料,并对其进行微观分析,发现混合物的拉伸破坏应变和断裂韧性都显著增加。Jalalvand[9]和Mishnavsky 等[10]模拟了碳纤维–玻璃纤维混杂复合材料的破坏模式并建立纤维束单胞模型,研究了混杂纤维复合材料的拉伸和压缩性能。Chitturi 等[11]针对编织混合纤维复合材料在拉伸、弯曲、层间剪切及冲击载荷下的响应进行了理论及试验研究。Kim[12]等评估了亚麻纤维、碳纤维和玻璃纤维对机械性能的杂交效应,包括拉伸强度、弯曲强度、弯曲模量、冲击强度、层间剪切强度和阻尼。Wang 等[13]制备了含有混杂纤维的复合材料,并研究在单轴压缩的受力条件下复合材料的应力应变行为,发现混杂纤维后的复合材料体系力学性能得到明显改善,压缩强度及韧性提高。Arulmurugan 等[14]研究了混杂纤维增强的编织复合材料力学性能、DMA 和热性能,混杂后的编织复合材料克服了复合材料在压缩等机械性能方面的局限性,提高了材料的韧性。针对复合材料的理论模型与有限元计算,Yuan 和Yao 等[15–16]提出了载荷和结构缺陷耦合作用下的复合材料抗压强度理论预测模型,并且通过试验与有限元进行验证。目前学者的研究主要集中在混杂纤维复合材料力学研究的试验与理论方面,缺少试验与有限元的结果论证与优化设计。

本文探究以中温固化(125℃)增韧环氧树脂为基体,碳纤维、玻璃纤维和芳纶纤维为增强材料的层间混杂复合材料的力学性能,并采用Hashin 强度准则进行损伤失效有限元模拟,将理论预测的强度和模量值与实际测得的力学性能对比,研究成果对混杂纤维复合材料的强度设计和选材具有重要的参考意义。

混杂纤维复合材料的制备

1 材料属性

本研究采用3233G 中温固化(125℃)增韧环氧树脂体系,它具有操作优良及成形条件适应性宽阔的特点,可以用于制备碳纤维、玻璃纤维、芳纶纤维及其织物等多种形式的预浸料,固化温度范围在100~150 ℃,长期使用温度范围为–55~80℃,尤其适用于制造剥离强度及抗冲击性能要求较高的结构件。采用的纤维为航空级别的纤维,分别为S4C10–800 高强玻璃纤维粗纱、F–12芳纶纤维、ZT7H 碳纤维(T700 级)。

2 预浸料制备

本文采用热熔一步法预浸工艺制备预浸料,将树脂基体加热到一定温度后熔融,对ZT7H 碳纤维、S4C10–800 高强玻璃纤维粗纱和F–12芳纶纤维分别进行放卷、浸胶、挤压,得到所需要的预浸料。预浸料制备工艺参数有胶槽温度和浸渍速率。调整设备工艺参数, 制备出符合技术要求的预浸料, 其外观平整、没有缺陷、黏性适中。其中, 3233G/ZT7H碳纤维预浸料的名义单层厚度为(0.125±0.02)mm,碳纤维的体积分数为58%; 3233G/F–12 芳纶纤维预浸料名义单层厚度为(0.26±0.03)mm,芳纶纤维的体积分数为51%; 3233G/S4C10–800 高强玻璃纤维粗纱预浸料名义单层厚度为(0.46±0.04)mm,玻璃纤维的体积分数为59%。

3 混杂纤维复合材料层合板制备

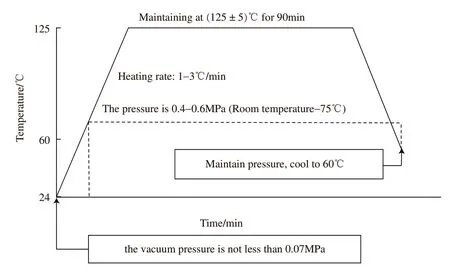

本文采用热压罐法制备层合板,按力学性能所需层合板厚度要求将预浸料裁剪,按经向对经向铺贴,制备混杂复合材料层合板时按不同的方式层间混杂。3233G/ZT7H 碳纤维预浸料、3233G/F–12 芳纶纤维预浸料和3233G/S4C10–800 高强玻璃纤维粗纱预浸料按一定尺寸裁剪、铺贴、组装、成型、加工成符合要求的试样。其制作工艺曲线如图1 所示,固化工艺主要由树脂基体的固化工艺决定,3233G 树脂预浸料的热压罐成型工艺为:室温下抽真空,真空袋内的真空度不低于0.07MPa,以1~3℃/min 的升温速率升温到125℃,在室温~75℃范围的任意温度加压,压 力 为0.5MPa,在(125±5)℃保温90min,固化完成,自然冷却至室温。

图1 3233G预浸料热压罐法成型工艺曲线Fig.1 Autoclave curing process of 3233G epoxy resin prepreg

混杂复合材料力学性能测试

1 单向层合复合材料性能测试

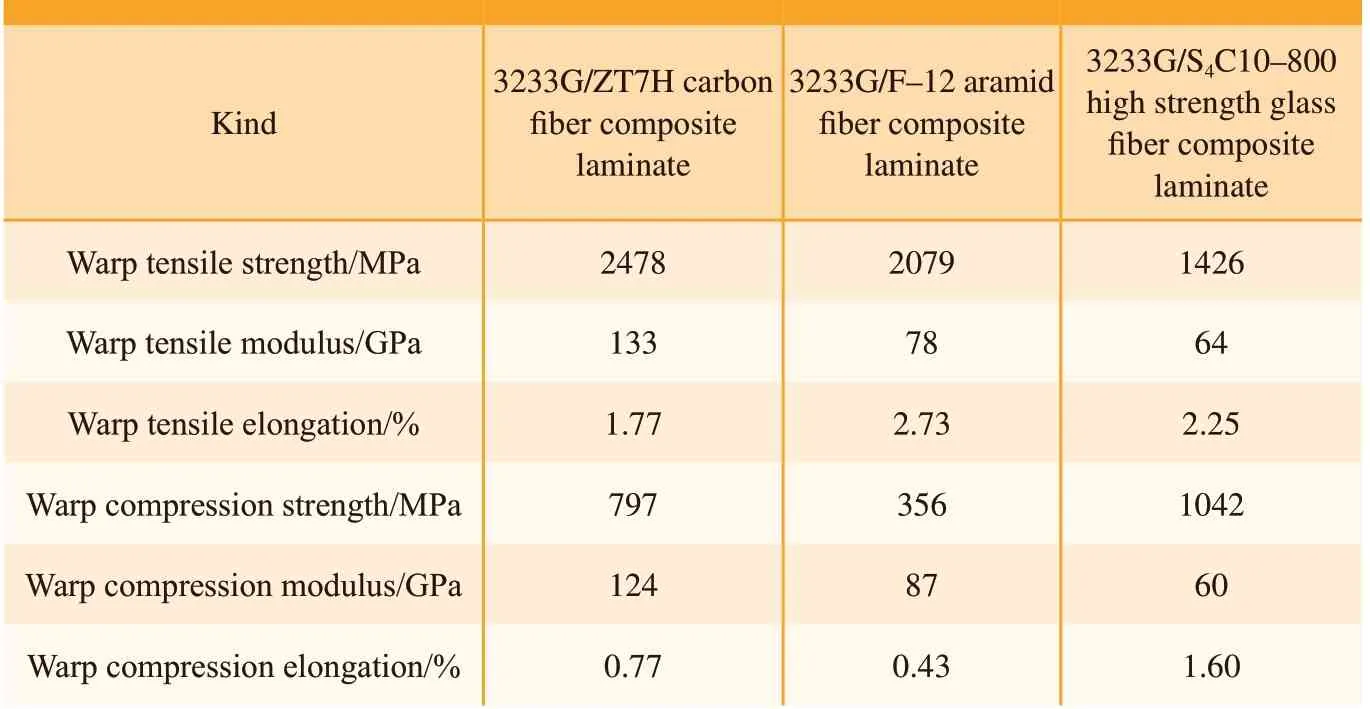

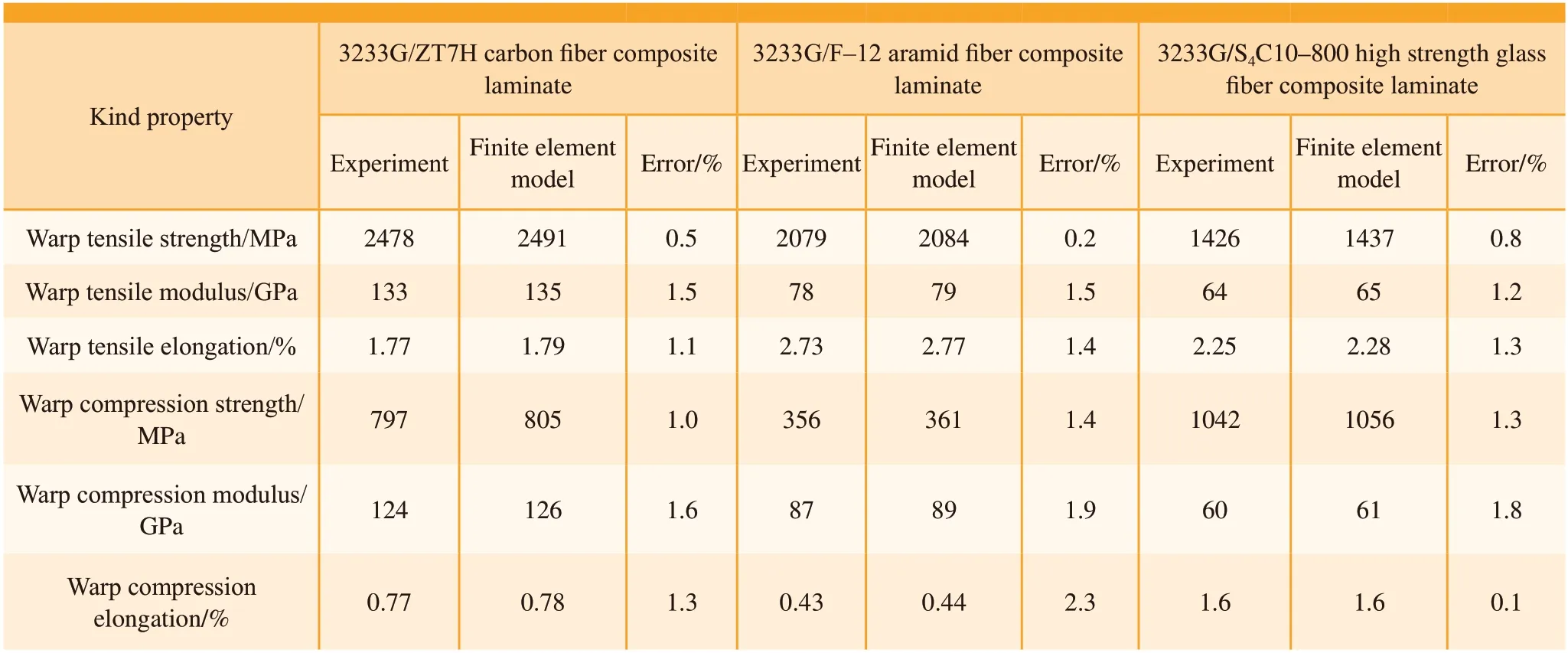

采用热压罐法成型3233G/ZT7H碳纤维预浸料、3233G/F–12 芳纶纤维预浸料和3233G/S4C10–800 高强玻璃纤维粗纱预浸料单向复合材料层合板,机械加工切割成拉伸与压缩试件,按ASTM D 3039 和ASTM D 6641 试验方法,分别针对其拉伸与压缩力学行为进行了力学测试,结果见表1。

从表1 可知,碳纤维层合板的拉伸性能较高,体现在其拉伸模量及拉伸强度较大,分别为133GPa 和2478MPa,但是其韧性不足,这取决于纤维本身的性能。F–12 芳纶纤维因为是三单体合成的杂环结构,所以在其拉伸强度和模量较高的同时,具有较大的韧性,其延伸率可达到2.73%,其拉伸性能较好。高强度玻璃纤维复合材料层合板由于其纤维本身的脆性原因,其拉伸性能较差,模量与强度均较低,且其韧性较芳纶纤维也较低。压缩性能主要由复合材料使用的树脂性能、纤维性能和层间性能共同决定。在使用相同树脂类型的情况下,压缩性能主要由纤维本身的性能和纤维与树脂之间的层间性能决定。层间强度的大小与环氧树脂和纤维的界面状态有很大关系。界面性能与纤维表面的粗糙、极性基团的数量和纤维与树脂之间的相容性有关系。一般情况下碳纤维与树脂的界面结合比较好,层间强度高,因而其压缩性能也较强,压缩模量为124GPa。芳纶纤维与树脂的界面结合力比较差,因芳纶纤维表面容易吸收空气中的水分,与环氧基团反应的极性基团少,并且芳纶纤维的韧性大,环氧树脂的脆性大,导致芳纶纤维和环氧树脂界面相容性差,加上芳纶纤维本身的韧性,使得到的复合材料层合板的压缩强度和延伸率均较低。虽然由于纤维本身的性能影响,高强玻璃纤维的压缩模量较低,但是由于其纤维表面浸润剂的极性基团与环氧树脂之间的作用,使得高强玻璃纤维与树脂界面结合力较强,加上高强玻璃纤维本身的性能,因而高强玻璃纤维粗纱复合材料具有很高的压缩强度和延伸率,分别高达1042MPa 和1.6%。

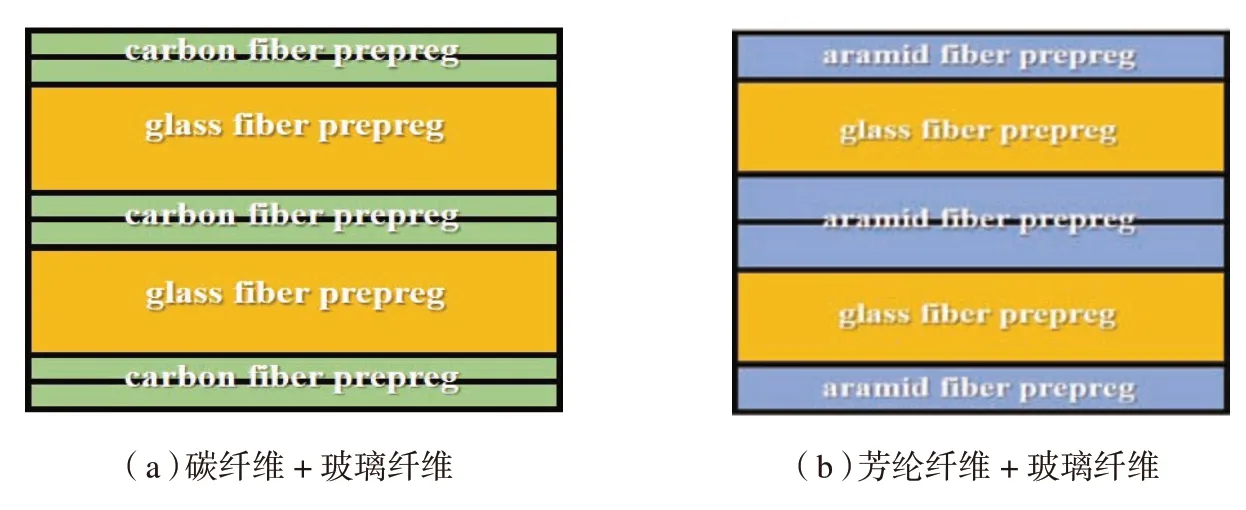

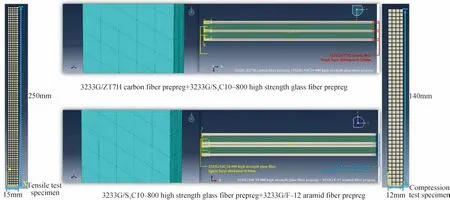

图2 混杂纤维复合材料铺层方式Fig.2 Laying patterns of hybrid fiber composites

表1 3233G树脂单向层合复合材料力学性能Table 1 Mechanical properties of 3233G resin single fiber prepreg composite laminate

2 混杂纤维复合材料层合板力学性能测试

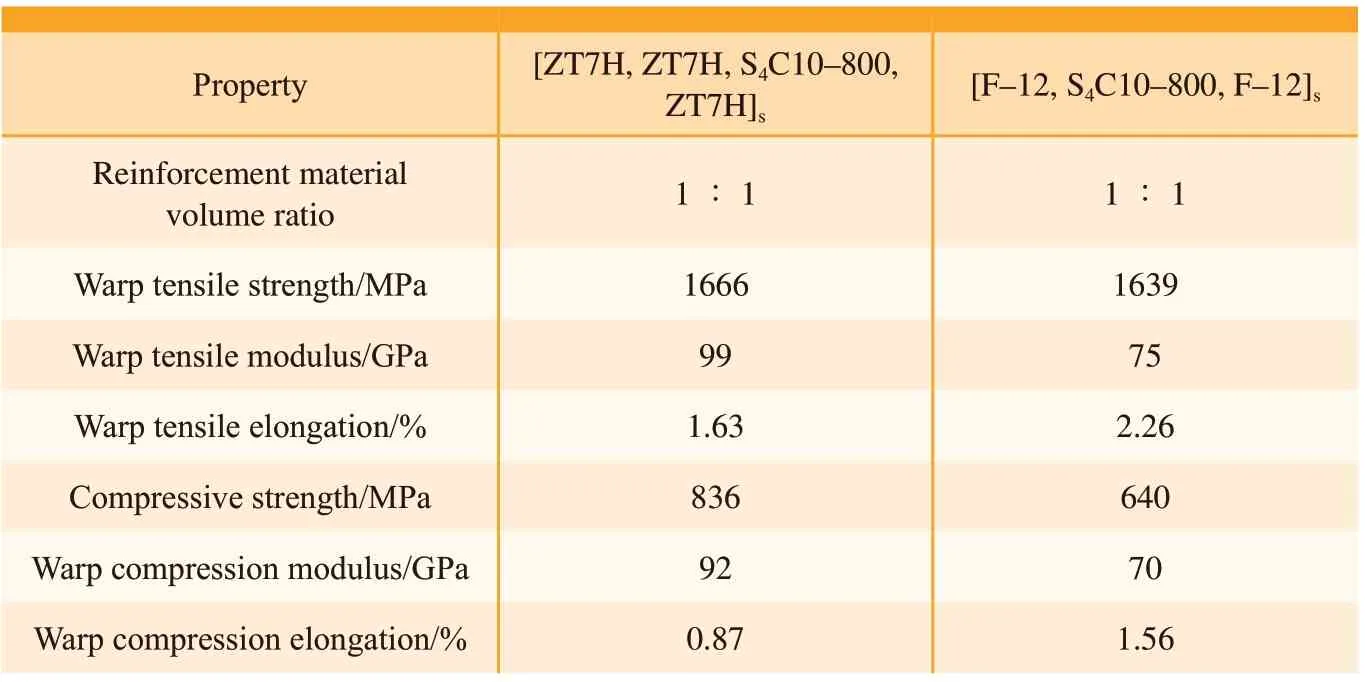

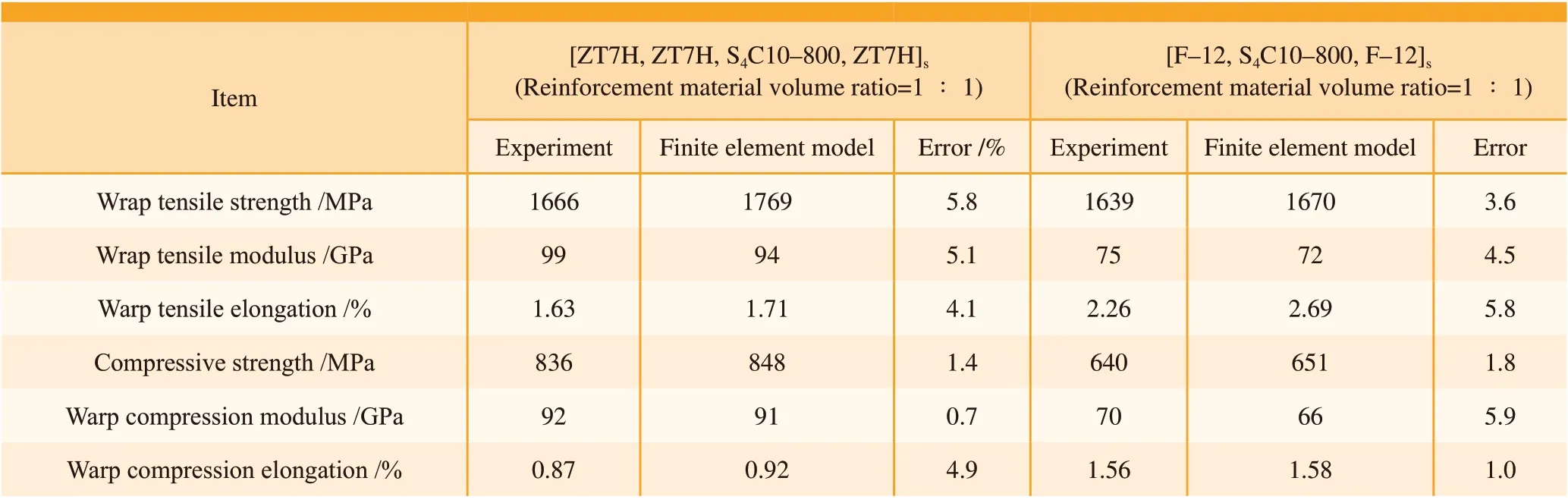

采用3233G/ZT7H 碳纤维预浸料和3233G/S4C10–800 高强玻璃纤维粗纱预浸料,3233G/S4C10–800 高强玻璃纤维粗纱预浸料和3233G/F–12 芳纶纤维预浸料,热压罐法成型混杂复合材料层合板,同样采用ASTM D 3039 和ASTM D 6641 试验方法,分别测试了其拉伸和压缩力学性能,结果见表2。

从表2 可知,在纤维体积分数相等的情况下,碳纤维+玻璃纤维混杂的复合材料的拉伸强度与拉伸模量分别为1666MPa 与99GPa,玻璃纤维+芳纶纤维混杂的复合材料的拉伸强度与拉伸模量分别为1639MPa与75GPa。两种不同纤维混杂的复合材料的拉伸强度相当,这是因为碳纤维与芳纶纤维制作的层合板的拉伸强度相当。但是芳纶纤维+玻璃纤维混杂的复合材料拉伸模量弱于碳纤维+玻璃纤维制成的复合材料,这是由混杂复合材料中芳纶纤维的模量要远小于碳纤维的模量所致。由于芳纶纤维具有很高的韧性,而碳纤维的韧性低,因而在与玻璃纤维相结合时,采用芳纶纤维混杂制成的复合材料具有更高的韧性。从拉伸性能角度考虑,可以综合利用碳纤维的高模量、高强度和玻璃纤维与芳纶纤维的高韧性而获得强度、模量和韧性都满足需求的混杂纤维复合材料。

表2 混合铺层预浸料的混杂复合材料层合板力学性能Table 2 Mechanical properties of hybrid composite laminates with mixed layup prepreg

高强玻璃纤维和碳纤维混杂的压缩强度(836MPa)与压缩模量(92GPa)高于高强玻璃纤维与芳纶纤维混杂的压缩强度(640MPa)与压缩模量(70GPa),这是因为芳纶纤维单种纤维复合材料的压缩强度低造成。高强玻璃纤维和芳纶混杂的断裂伸长率(1.56%)大于高强玻璃纤维和碳纤维混杂的复合材料(0.87%),表征了芳纶纤维优良的韧性,但与单种纤维增强复合材料相比,混杂纤维复合材料都明显优秀地提升了抗冲性能与断裂伸长率。从以上结果可见,不同纤维混合可以取长补短。通过不同的铺层设计可以充分发挥复合材料性能的可设计性,达到使用要求。

混杂复合材料失效模拟

1 复合材料强度准则

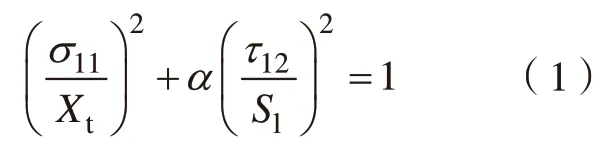

在本文中,层内损伤是通过单元的损伤失效进行判断的,在模拟中使用Hashin 准则对复合材料层内损伤进行评估,Hashin 准则如下[17]:

纤维拉伸失效σ11≥0

其中,Xt为纤维方向拉伸强度,Sl为剪切强度。

我被以两万的价格,卖到了贾鹏飞所在的那个木材加工厂。袁林虽然受了批评,但死树的事是经常发生的,也没有人深究。

纤维压缩失效σ11≤0

其中,Xc为纤维压缩强度。

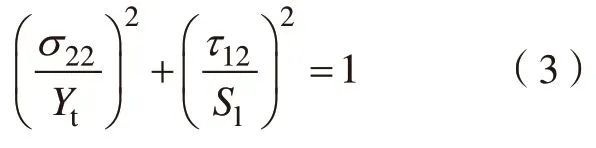

基体拉伸失效σ22≥0

这里Yt为基体方向拉伸强度。

基体压缩失效σ22≤0

这里系数α是剪切应力对纤维拉伸失效判据的影响系数(本文设定α=0)。

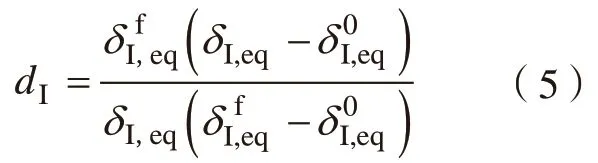

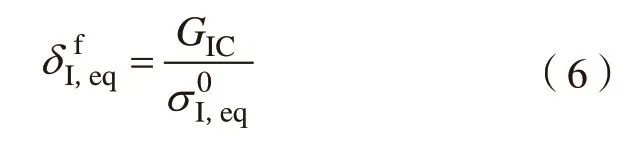

本文采用双线性渐进损伤模型,参数dI表示I 型模型的损伤变量,刚度退化的损伤模型的表达式定义为[7]:

这里表示在损伤起始时的等效应力。

2 有限元建模过程

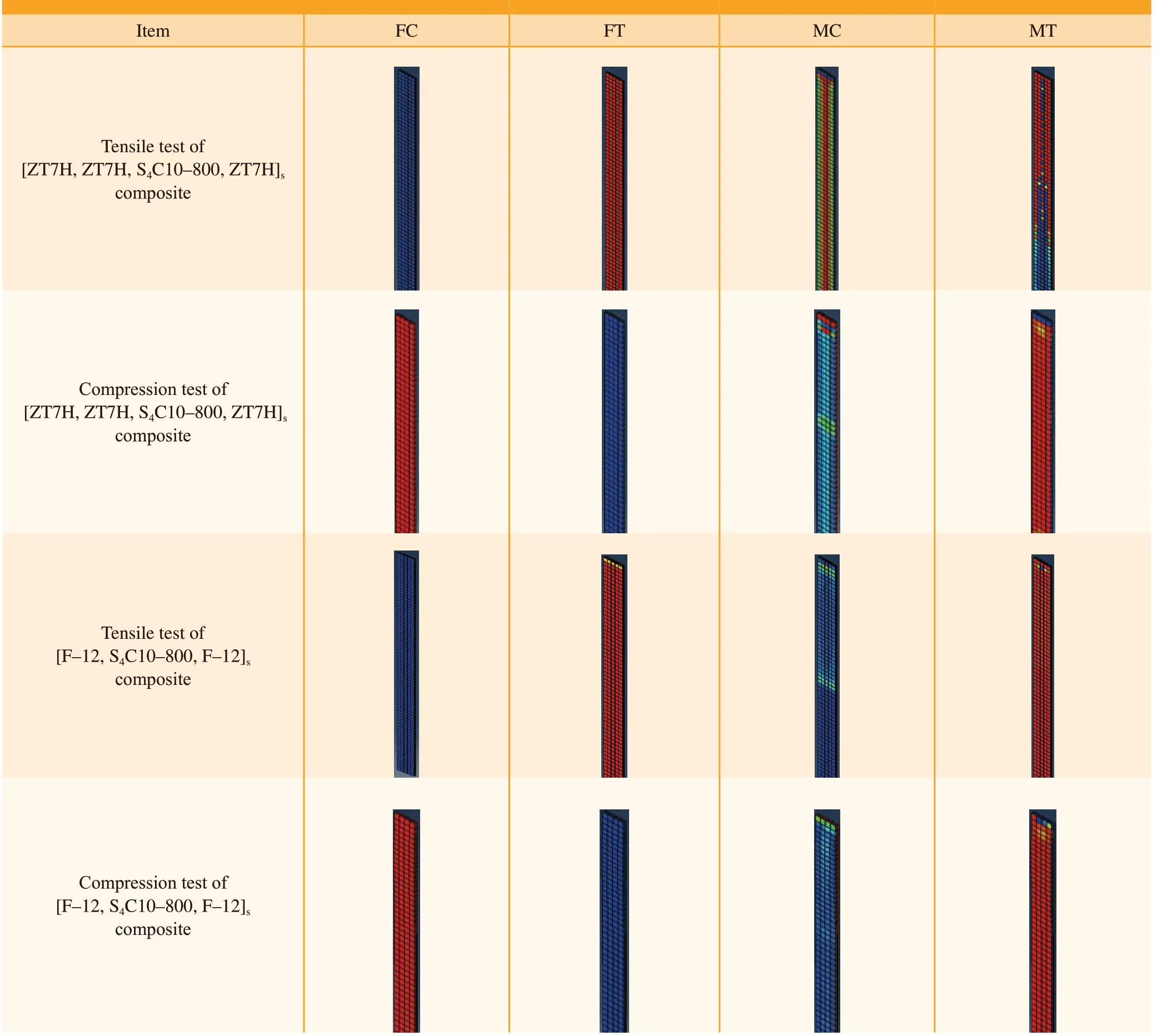

针对复合材料的拉伸及压缩性能,对碳纤维+玻璃纤维混杂复合材料和芳纶纤维+玻璃纤维混杂复合材料进行建模,如图3 所示。模型中单层碳纤维预浸料、高强度玻璃纤维预浸料及芳纶纤维预浸料的厚度分别为0.125mm、0.5mm 和0.25mm。每个铺层单独建立一个部件,各个部件之间以绑定的方式约束在一起。各单层预浸料对应的材料模量及强度采用表1 和表2 中的试验数据。参考标准ASTM D3039 及ASTM D6641 设计复合材料拉伸及压缩试件尺寸,分别为250mm×15mm×2mm及140mm×12mm×2mm。

采用ABAQUS 软件进行数值分析,并采用UMAT 子程序编写用户自定义的材料属性以引入强度准则及失效判据,使用小变形静态分析Standard 模块对模型进行计算。其模型下端均设置为固定端,即,U1=U2=U3=UR1=UR2=UR3=0,模型上端赋予位移边界条件。以复合材料的每一层建立一个分析部分,对于碳纤维+高强度玻璃纤维混杂复合材料,建立8 个分析部分;而对于高强度玻璃纤维+芳纶纤维混杂复合材料,则建立6 个分析部分。采用沙漏模式的连续壳单元SC8R 进行网格剖分,对试件每一部分分别划分网格,沿着长和宽方向的剖分尺寸为3mm,而沿着厚度方向,每层复合材料仅建立单层的网格。碳纤维与高强度玻璃纤维混杂复合材料层合板的拉伸试件节点数和网格数分别为8064 个和3320 个;碳纤维与高强度玻璃纤维混杂复合材料层合板的压缩试件节点数和网格数分别为3480个和1504 个;芳纶纤维与高强度玻璃纤维混杂复合材料层合板的拉伸试件节点数和网格数分别为6048 个和2490 个;芳纶纤维与高强度玻璃纤维混杂复合材料层合板的压缩试件节点数和网格数分别为2880 个和1128 个。加密网格,对试件每一部分沿着长和宽方向,剖分尺寸为1.5mm,而沿着厚度方向,每层复合材料仍然建立单层的网格。将两种网格下的应力–应变进行对比,发现两种网格密度下的模拟误差在1%以内,因而认为本文的模拟网格是收敛的。

3 有限元分析结果

通过上文对混杂复合材料力学性能的试验描述,复合材料拉伸与压缩的形变率(ε=△l/l)均小于2.5%,算作小变形,因而对于应力的运算,直接使用σ=F/A对应力进行分析计算。将3 种纤维增强的复合材料与两种混杂纤维复合材料的拉伸与压缩的应力应变曲线模拟结果共同分析,如图4 所示。将图4(a)结合表3 分析,有限元的模拟结果与试验结果在材料性能方面一致。单一纤维的复合材料拉伸与压缩力学性能的试验与有限元对比,试验与有限元模型得到的拉伸强度、拉伸模量、压缩强度、压缩模量的差异均小于3%,因此认为模拟结果与试验结果对比良好,也验证了有限元模型的可行性,并可以通过有限元方法对铺层方式的优化进行理论分析。在数值计算的结果中,在拉伸的受力条件下,3233G/ZT7H 碳纤维复合材料的模量和强度较大,分别为135GPa 和2491MPa。芳纶纤维的强度也较高,拉伸性能相对较好,其对应的模量和强度分别为79GPa 和2084MPa。而玻璃纤维的拉伸模量及强度都较低,分别为65GPa 与1437MPa。而韧性方面,芳纶纤维体现了较高的韧性(2.77%),玻璃纤维的韧性也较高,为2.28%,而碳纤维体现了更高的脆性,其延伸率只有1.79%。在单一纤维复合材料压缩的模拟结果中,碳纤维体现了较高的压缩模量,为126GPa,远大于芳纶纤维的89GPa 和玻璃纤维的61GPa。然而与拉伸性能不同的是,玻璃纤维体现了较高的压缩强度和延伸率,分别达到1056MPa 和1.6%。而碳纤维的压缩强度与延伸率居中,分别为805MPa 和0.78%。特别地,F–12 芳纶纤维体现了较低的压缩强度和压缩变形率,分别为361MPa 与0.44%。

将图4(b)与表4 结合分析,可以看到混杂纤维复合材料在拉伸与压缩过程的有限元和试验的结果对比。两者误差均在理想范围内,因此认为结论正确。试验结果与有限元结果得到的复合材料性能特征相同。在有限元混杂纤维的拉伸结果中,碳纤维+玻璃纤维混杂与芳纶纤维+玻璃纤维混杂的复合材料的拉伸模量分别为94GPa 和72GPa,这是由于碳纤维具有很高的拉伸性能。而碳纤维+玻璃纤维混杂与芳纶纤维+玻璃纤维混杂的复合材料的拉伸强度接近,分别为1769MPa和1670MPa。虽然碳纤维具有较高的模量,但是其韧性远不如芳纶纤维,因而芳纶纤维+玻璃纤维混杂的复合材料的伸长率(2.69%)大于碳纤维+玻璃纤维混杂的复合材料的伸长率(1.71%)。当试件发生压缩时,由于芳纶纤维的压缩性能较差,芳纶纤维与玻璃纤维结合形成的混杂复合材料的模量(66GPa)及强度(651MPa)远低于碳纤维与玻璃纤维形成的混杂复合材料对应的数值(91GPa、848MPa)。对于变形率,芳纶纤维+玻璃纤维混杂复合材料(1.58%)大于碳纤维+玻璃纤维混杂复合材料(0.92%)。因而,在复合材料混杂的设计过程中,要根据实际的受力情况来选择使用的纤维类型,同时也要考虑其复合材料的变形情况。在以拉伸为主的复合材料的设计过程中,可以将碳纤维的高拉伸模量、高拉伸强度与芳纶纤维的高韧性结合;而在以压缩为主的复合材料设计中,可以使用高模量的碳纤维结合高压缩强度及高压缩变形的玻璃纤维,达到复合材料性能的最优化。

图3 复合材料有限元模型Fig.3 Finite element model of the composite specimen

图4 复合材料拉伸与压缩有限元结果Fig.4 Finite element results of tensile and compression

表3 3233G树脂单种纤维预浸料复合材料层合板力学性能对比Table 3 Mechanical properties of 3233G resin single fiber prepreg composite laminate

表4 混杂复合材料试验–有限元结果对比Table 4 Hybrid composites experiment-FEM results comparison

表5 混杂复合材料Hashin损伤程度Table 5 Hashin’s damage of hybrid composites

对复合材料进行损伤分析,可以得到在不同受力状况下的Hashin 损伤程度,如表5 所示。表中FC、FT、MC、MT 分别表示Hashin 准则下的纤维压缩破坏发生、纤维拉伸破坏发生、树脂压缩破坏发生和树脂拉伸破坏发生。通过对图像中各层的损伤情况分析,对于3233G/ZT7H 碳纤维与3233G/S4C10–800 高强度玻璃纤维制成的混杂复合材料,拉伸时,玻璃纤维层首先发生破坏,随后,碳纤维层才破坏;而受压时,碳纤维层易破坏,且位于中间的两个碳纤维层最先发生失效。对于3233G/F–12 芳纶纤维与3233G/S4C10–800 高强度玻璃纤维制成的混杂复合材料,拉伸时同样是玻璃纤维先损伤;压缩时,位于中间的两层芳纶纤维层较快失效,一段时间后,玻璃纤维层发生破坏。碳纤维–玻璃纤维混杂的复合材料及玻璃纤维–芳纶纤维混杂的复合材料的拉伸强度的有限元结果与试验结果偏差分别为5.8%与3.6%,拉伸模量的偏差分别为5.1%与4.5%,保证了试验与有限元结果的准确性。由此可以看出,碳纤维在拉伸性能方面表现优异,玻璃纤维在压缩性能方面性能很好,而芳纶纤维能够承受更大的变形,因而韧性很好。在实际工况下,可以根据需求对几种纤维进行混杂优化设计。

图5 给出了碳纤维与玻璃纤维的混杂复合材料拉伸与压缩时各层的应力,第1 种混杂方式全场最大应力为1281MPa,第2 种混杂方式全场最大应力695MPa。在拉伸时,表层的碳纤维与玻璃纤维最先发生应力的集中,因此这些地方最易发生破坏。内层碳纤维不易发生破坏。在压缩时,各层受到的应力分布相对均匀,玻璃纤维受到的应力集中程度略高,因而当复合材料受压时,最终的破坏方式以整体破坏为主。

图5 碳纤维玻璃纤维混杂复合材料界面应力Fig.5 Interfacial stress of carbon fiber and glass fiber hybrid composites

结论

(1)采用3233G 中温固化增韧环氧树脂,通过一步热熔法制备碳纤维、高强玻璃纤维和芳纶纤维预浸料,并制备了层间混杂复合材料。同时,对碳纤维、高强玻璃纤维和芳纶纤维混杂复合材料的基本性能进行了试验表征,揭示了其混杂效应机制。

(2)对热压罐法成型的单种纤维复合材料和不同纤维混合铺层的混杂复合材料力学性能进行测试,碳纤维+玻璃纤维混杂复合材料的拉伸强度与拉伸模量分别为1666MPa与99GPa,玻璃纤维+芳纶纤维混杂复合材料的拉伸强度与拉伸模量分别为1639MPa 与75GPa,两种不同纤维混杂的复合材料的拉伸强度相当,但是芳纶纤维+玻璃纤维混杂复合材料的拉伸模量低于碳纤维+玻璃纤维制成的复合材料。

(3)建立了混杂复合材料有限元模型,实现了失效力学模拟与分析,有限元预测与试验结果的强度的相对误差控制在6%以内。