飞机栅格零件SLM成形过程的变形演化仿真研究*

2020-02-02王浩宇徐伟伟高川云虞文军庞盛永

王浩宇,荣 鹏,徐伟伟,高川云,虞文军,庞盛永

(1.航空工业成都飞机工业(集团)有限责任公司,成都 610092;2. 华中科技大学材料成形与模具技术国家重点实验室,武汉 430074)

栅格零件是某型无人机中的关键结构件,尺寸跨度约为90mm,形状复杂,形貌精度控制要求高,难以采用传统制造工艺进行制造。激光选区熔化(SLM)技术作为一种金属材料的增材制造成形工艺,以其对复杂结构的适应性,在越来越多的复杂飞机结构制造中得到应用[1]。在SLM 成形过程中,其往往每层会经历数十次反复加热–降温的物理过程,且加热峰值温度较高,使得工件在短时间内经历复杂的循环加–卸载的情况,所产生力学响应极端复杂,通过试验测量的方式难以获取准确全面的变形信息[2–4]。

目前,专业的增材制造分析软件,例如Simufact.Additive、Ansys.Additive,可以实现随着打印层数的升高而产生的结构变形。然而,这些软件无法实现在某一层对打印的分区策略进行分析。通过ABAQUS、ANSYS 等通用有限元分析软件可以实现上述功能,然而需要开发相对复杂的子程序[5–10],且这些软件大规模求解能力较差,计算耗时很长,工程上难以适用。

本文建立了某无人机栅格零件的SLM 成形过程的有限元模型,利用华中科技大学自主研发的iAddtive 增材制造仿真软件,模拟了零件在支撑条件下的分层打印过程,研究了不同打印位置结构变形的影响;针对关键打印位置进行了分区优化的仿真与设计,比较了不同分区顺序打印工艺的结构变形;最后基于仿真结果进行了实际零件的打印,比较了支撑切除之后的实际零件和仿真结果。

栅格零件SLM 工艺过程的有限元建模

1 iAdditive 仿真软件

iAdditive 是华中科技大学材料成形与模具技术国家重点实验室研发的具有完全自主产权的增材制造模拟仿真软件[11]。该软件基于弹塑性有限元和固有应变理论,可以实现整体变形、分层变形、分区设计仿真等重要功能。

首先,在iAdditive 软件中,利用热弹塑性有限元分析方法完成对局部小模型的应力和变形计算,按照顺序耦合的方式,对其进行温度场的计算,温度场的控制方程可以表示为:

式中,kx、ky、kz分别表示的是材料在x、y、z方向上的导热系数,W/(m·K),对于一般的金属材料,一般考虑3 个方向的导热系数相同;c是材料的比热容J/(kg·K);ρ是材料的密度,kg/m3;Q为作用在工件内部的热源密度,W/kg。

由温度引起的应力与应变之间的关系,可以表示为:

式中,dσ是应力增量(MPa);dε是应变增量;DP是塑性本构模型;De是弹性本构模型;α材料的线膨胀系数;E是弹性模量(MPa)。

基于式(2),可以得到局部模型的塑性应变εp(local),整体结构打印的求解过程中,整体零件的应变可以采用如下公式进行计算:

其中,ε0(global)为整体结构上的初始应变;T为局部模型到整体模型的应变映射算子;f为局部模型塑性应变的提取算子;ε0(global)为局部模型在热弹塑性下算出的残余塑性应变。

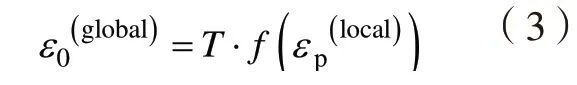

2 几何模型与有限元网格模型

栅格零件的结构如图1(a)所示。整体结构由前后侧板与中间栅格部分连接组成,呈现中间对称结构,长宽高尺寸为90mm×37mm×55mm,基板尺寸为120mm×85mm×35mm。采用四面体单元对结构进行网格划分,图1(b)为零件有限元模型,网格模型的平均单元尺寸约为0.2mm,网格单元数量为2506278,节点数量为656015。

3 仿真采用的工艺参数和材料参数

试验成形材料采用2219 铝合金粉末(GB/T3190),其化学成分如表1 所示,拉伸强度为280MPa,屈服强度180MPa,延伸率为14%。模型采用BLT–310 设备激光逐行逐层扫描堆积成形,激光功率在280~350W 之间,激光束扫描速度2500~3500mm/s,单层扫描成形厚度为30μm。

图1 几何结构及网格模型Fig.1 Geometric structure and mesh model

结果与讨论

1 支撑和分层的仿真结果分析

首先,对结构的分层堆积过程的形变历程进行分析,获得该结构在增材成形过程中的变形历程,从而确定整体结构的变形趋势以及可能出现较大变形的区域。

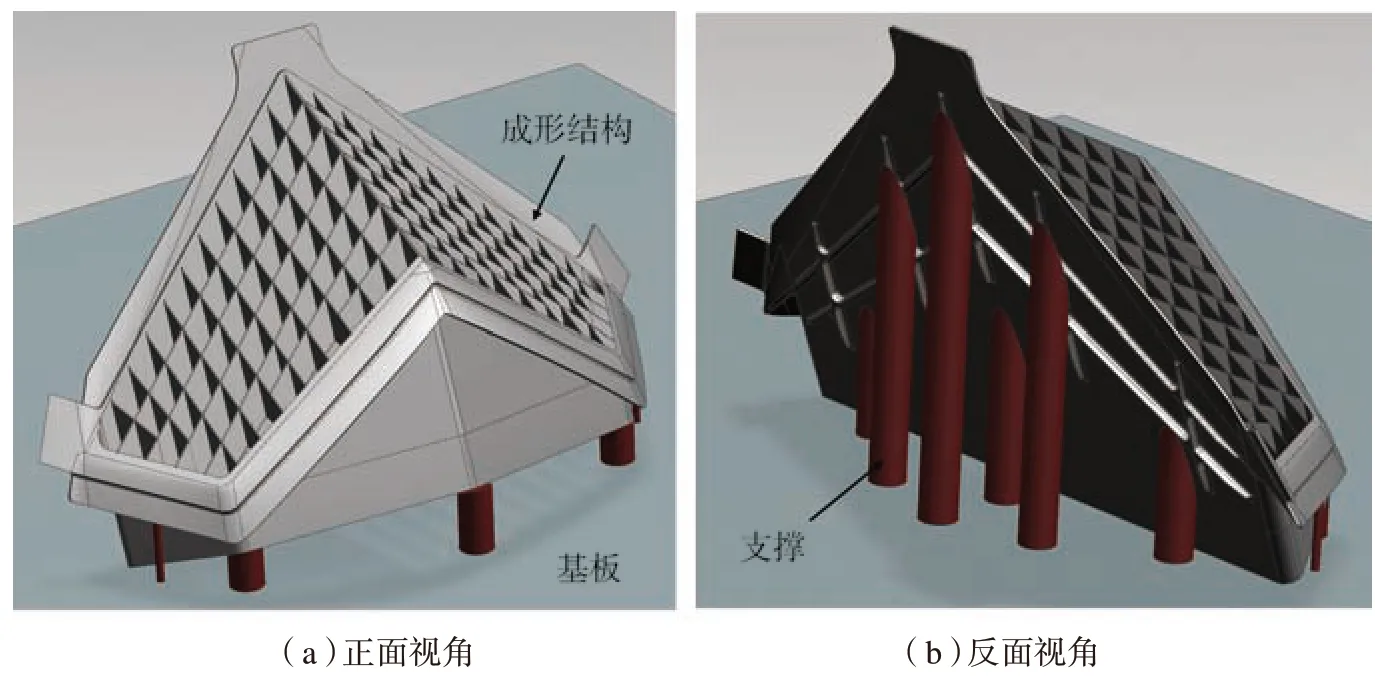

在软件中,可以对SLM 成形过程中的基板、支撑、构件分别进行定义和具体参数的设置。在SLM 增材制造成形工艺中,由于零件部分区域呈现中间镂空或与下层区域无接触,因而需要在实际打印过程中设计合理的支撑结构,来帮助完成模型的结构成形。如图2 所示,模型支撑结构在中间区域左右两侧,呈对称分布,对模型的薄壁与上方区域成形起到了支撑作用。

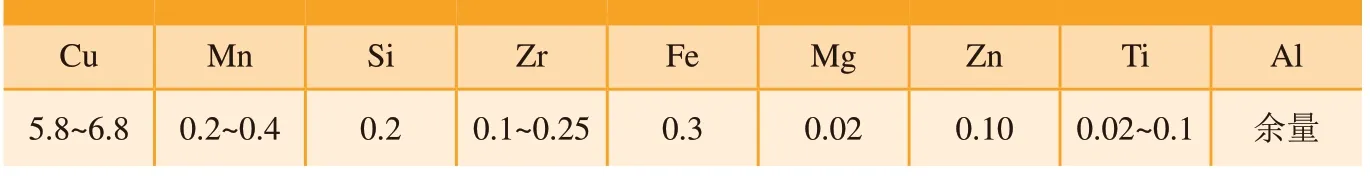

表1 2219铝合金化学成分(质量分数)Table 1 Chemical composition of 2219 aluminum alloy %

图2 支撑位置示意图Fig.2 Schematic diagram of support position

图3 支撑下结构成形过程的变形分布Fig.3 Deformation distribution of structure forming process under support

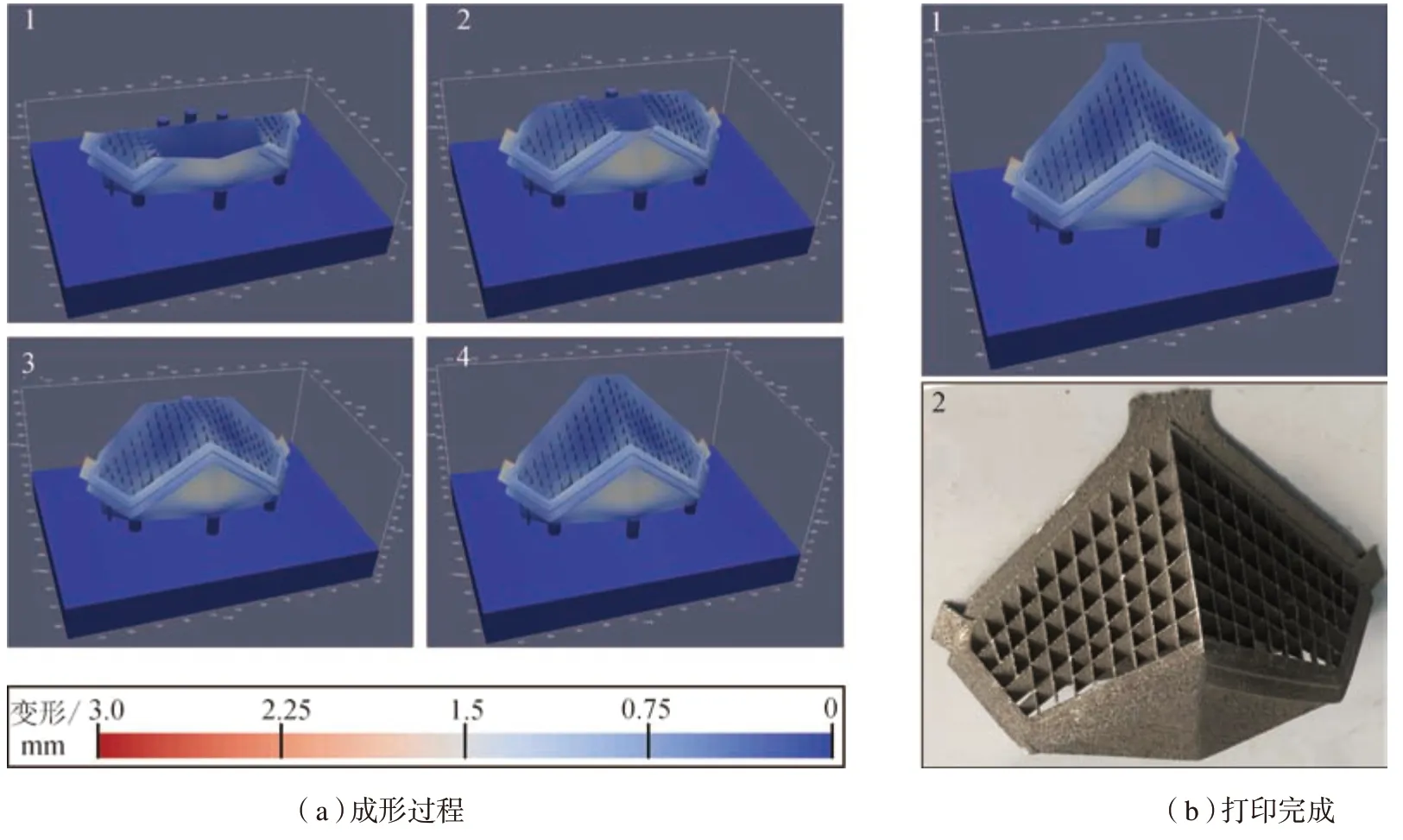

在软件中获得的整体结构变形演化过程如图3 所示。图3(a)中分别选取了堆积厚度15mm、30mm、40mm 和50mm 时,已堆积完成的结构和结构的变形分布;图3(b)表示的是打印完成后结构的最终变形结果。从图3 的变形演化历程中可以发现,整体结构变形在开始的时候较为明显,随着堆积厚度的增加,结构的刚性逐渐增强;同时该结构也是下大上小的结构,在打印上部区域时,对结构产生较少的收缩效果。两者共同影响下造成了该结构的变形特点。

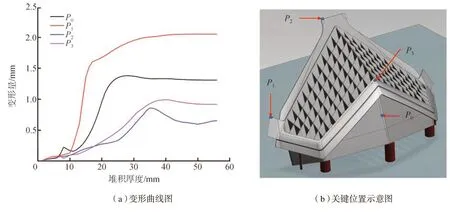

为了进一步定量分析整体结构的变形过程,选取结构中的典型位置进行定量的变形分析,如图4(a)所示。基于分层堆积的仿真结果,当堆积厚度约为15mm 时,整体结构的变形量增长幅度是最为明显的。

2 分区策略的设计与优化

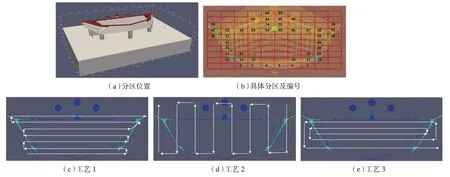

基于上述对支撑条件下的分层堆积结果,为了进一步减小结构的整体变形,对堆积15mm 时的该层进行分区打印的设计和优化。如图5(a)所示,为堆积厚度在15mm 时打印层的形状分布,在整体结构中,此处的横截面所占的相对面积是最大的,因此在该层上产生较大的塑性变形,从而使得整体结构发生较大的形变。为了进一步减小结构的变形,对15mm 处在软件中进行分区打印设计。

图5(b)展示的是iAdditive 软件中对该层进行分区后的可视化界面,分区规则按照10mm×10mm 进行划分,所得到的实际打印的分区编号在图5(b)中已经显示出来。本文中设计了3 种分区打印的策略,如图5(c)~(e)所示,3 种分区打印策略对应的具体打印顺序的编号在表2 中给出。工艺1 采用从下至上的S 型打印,工艺2 的是从右至左的S 型打印,工艺3 采用的是从中间向上下两边的回字型对称打印。

图4 关键点的变形演化过程Fig.4 Deformation evolution of key points

图5 分区策略示意图Fig.5 Diagram of partition strategy

表2 分区打印顺序工艺表Table 2 Division printing sequence process table

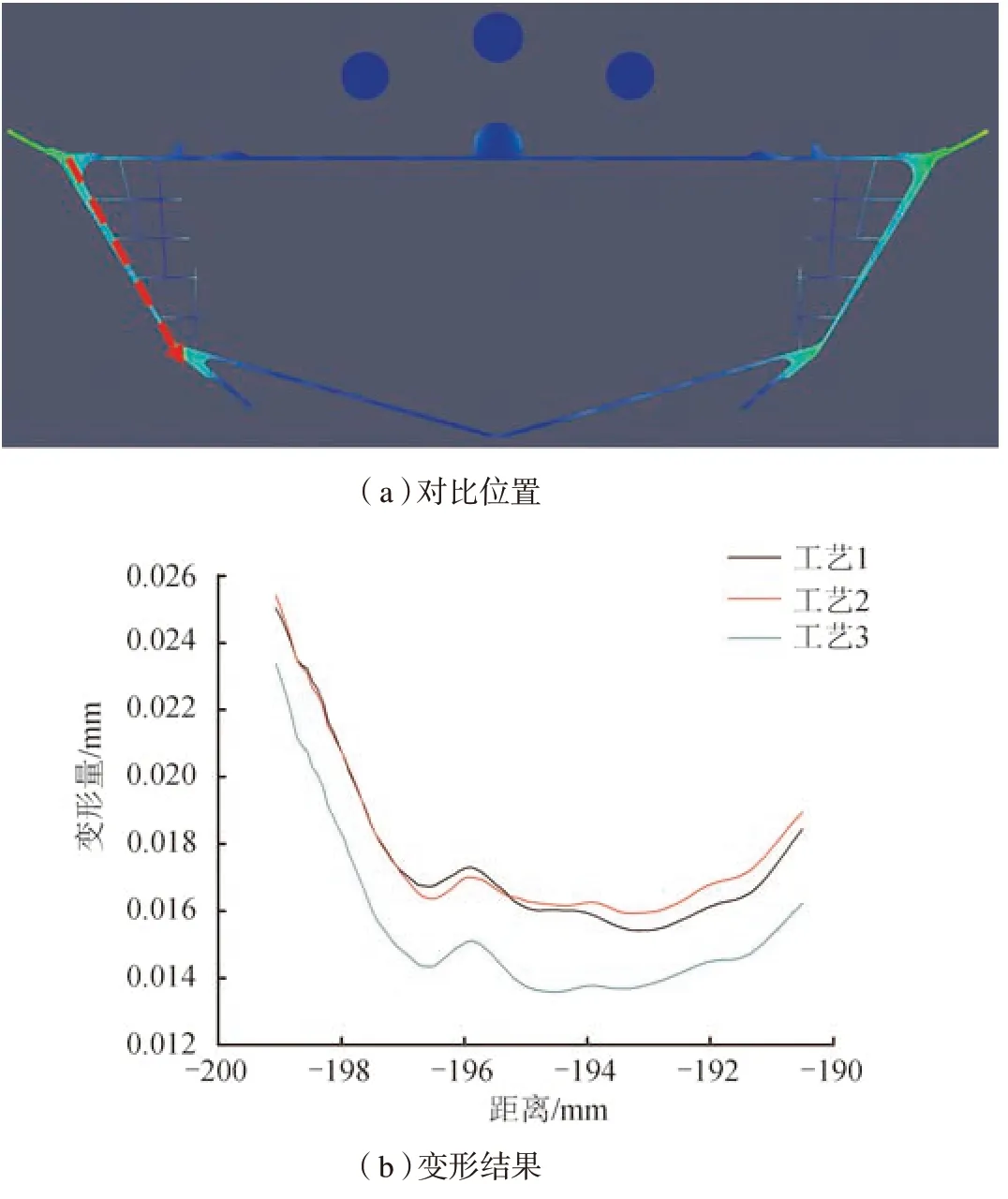

图6 所示为不同分区策略下在15mm 处堆积1.0mm 厚度所产生的变形。图6(a)中展示的是不采用分区策略该层的变形结果,从变形分布可以观察到,整体结构的大部分变形都位于结构的两侧,当变形较大时,容易影响每个堆积层的平面度,从而影响整体结构的打印成形过程。针对最大的变形区域(图6(a)中红色虚线所示),图6(b)给出了3 个不同工艺下的变形分布,在没有采用对称打印策略下(工艺1 和工艺2),在该处的变形量大致相似,最大变形相差约在0.005mm 左右;采用回字型对称式的分区打印策略下,变形量整体呈现明显下降的趋势,降低的最大变形量可以达到0.025mm 左右,变形量降低的最大幅度约为60%。

因此,采用回字型对称式的分区打印策略可以获得15mm 堆积厚度时较小的结构变形结果,可以将该层对整体结构的最大变形量控制在0.024mm 以内。

图6 不同分区打印策略下的变形对比Fig.6 Deformation comparison under different partition printing strategies

图7 优化后的打印过程仿真结果与打印实物Fig.7 Optimized simulation results of printing process and printed objects

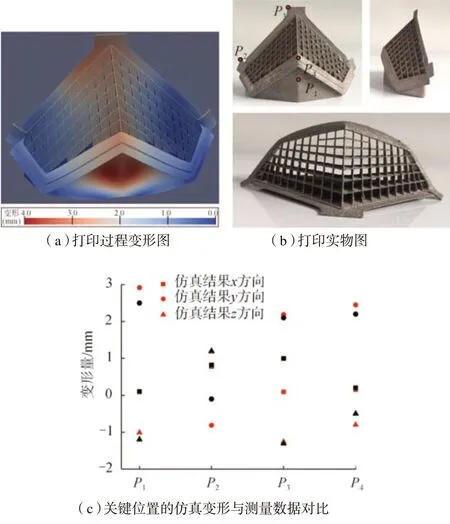

3 典型结构成形过程与试验验证

最后,基于上述的仿真分析和优化设计,对该结构的成形过程进行仿真计算并切除支撑后的构件变形结果如图7(a)所示,支撑切除后,结构的主要变形发生在内部的栅格中,变形数值约为2.0mm 左右,与试验测量所得到的结果是一致的(图7(b))。测量手段为工装测量和游标卡尺测量。选取零件表面P1、P2、P3、P44 点,比较仿真与试验变形量。从图7(c)的变形量对比图中可以发现,仿真计算结果与实测的变形趋势完全一致,大部分的变形数值两者较为接近。

结论

本文针对飞机栅格零件的SLM进行了研究,采用iAdditive 软件对成形过程进行了仿真计算,并基于仿真结果进行了工艺设计和优化,主要结论如下:

(1)iAdditive 软件能够针对飞机栅格零件的分层、支撑、分区等工艺进行设置和仿真分析,分析结果与实际测量结果吻合良好;

(2)飞机栅格零件SLM 成形过程的仿真结果表示,在堆积开始至15mm 左右时,整体结构变形较为明显;随着堆积厚度的增加,变形量逐渐趋于平缓;

(3)不同分区打印策略对结构变形影响较大,对称式的打印方式相对于从下至上,从右至左的顺序打印方式可以较为明显地减小结构变形,变形量减小的最大幅度约为60%;

(4)支撑切除后整体结构的主要变形发生在中间栅格区域,变形量约为2.0mm,与实测一致。