弓长岭选矿厂贫磁铁矿短流程高效化研究与实践

2020-02-02梅灿国李春雁

余 莹 梅灿国 李春雁 王 洋

(鞍钢矿业集团弓长岭矿业公司选矿分公司,辽宁 辽阳 111008)

0 引言

磁铁矿石占全国铁矿石总量的43%左右,且铁矿物嵌布粒度粗细不均。目前国内铁矿选矿厂在处理结晶粒度嵌布不均的铁矿石时大多采用阶段磨矿-单一磁选-细筛再磨工艺。虽然是阶段磨矿-阶段选别,但是一段磨矿后只有一段磁选抛尾,而一段磁选精矿给入到二段磨矿继续磨矿,不做进一步选别而获得最终精矿产品。这种工艺流程存在下述问题:一是一段磁选精矿中已达单体解离的铁矿物进入到二段磨矿,影响了二段磨矿处理量,增加了磨矿成本;二是单体解离的铁矿物再次磨矿产生过粉碎,恶化后续选别指标,造成金属流失加重、回收率降低等;三是精矿粒度偏细,过滤脱水困难。为此,弓长岭选矿厂针对鞍山式贫磁铁矿石特点,为解决嵌布粒度粗细不均的贫磁铁矿选矿工艺存在的问题,进行了贫磁铁矿选矿工艺的短流程和高效化的探索研究与实践。

1 矿石性质

弓长岭选矿厂处理的贫磁铁矿石具有鞍山式沉积变质贫铁石英岩的共同特点,即化学成分简单,为高硅、贫铁、低钙、镁、铝,有害杂质硫磷低于工业允许的酸性矿石,矿石TFe品位偏低。矿石的主要矿物组成为磁铁矿和石英,次要矿物为闪石类矿物、绿泥石、黑云母及铁白云石等。微量矿物为赤铁矿、磷灰石、黄铁矿、长石类矿物等。

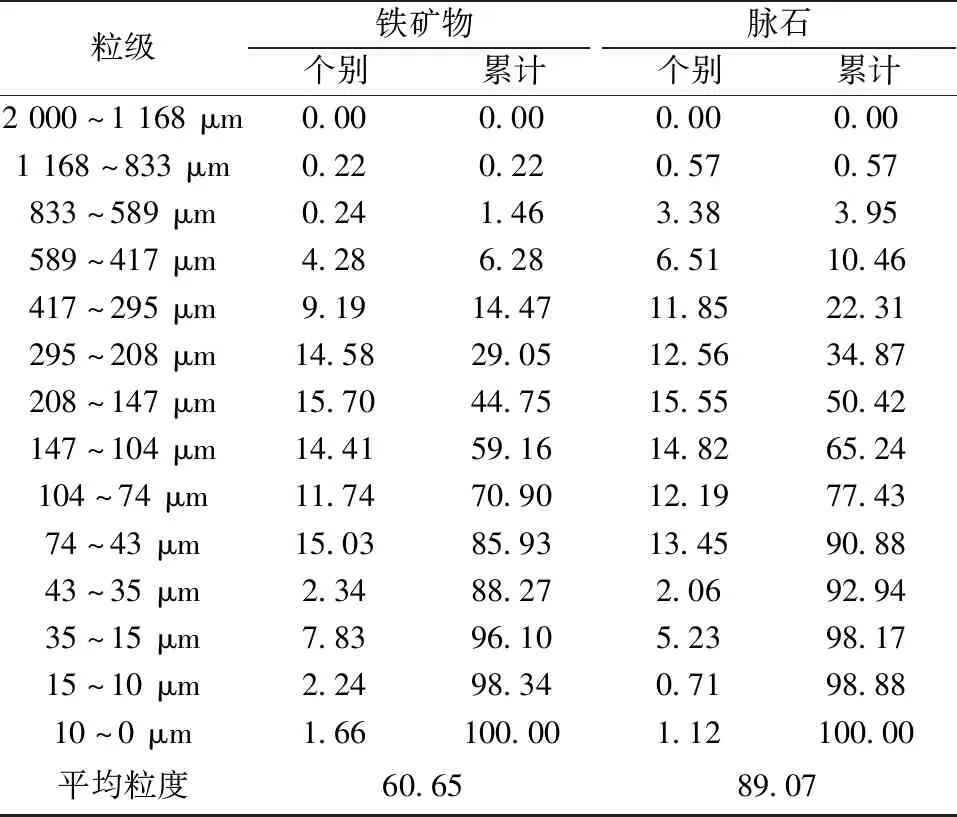

铁矿物和脉石矿物的粒度分布见表1。

表1 矿石粒度分布结果(质量分数) %

可见,铁矿物和脉石矿物粒度分布极不均匀。铁矿物正累积曲线大于50%的级别在104 μm以上,且大于74 μm的粒级含量已达到70.90%,而小于15 μm的粒级含量只有3.9%。脉石矿物正累积含量达到50%时所对应的粒级为147 μm,比铁矿物粒度粗,且大于74 μm的粒级含量达到了77.43%,而小于15 μm的粒级含量只有1.83%。铁矿物的平均嵌布粒度为60.65 μm,脉石矿物的平均嵌布粒度为89.07 μm。

2 现磁铁矿生产工艺流程及存在问题

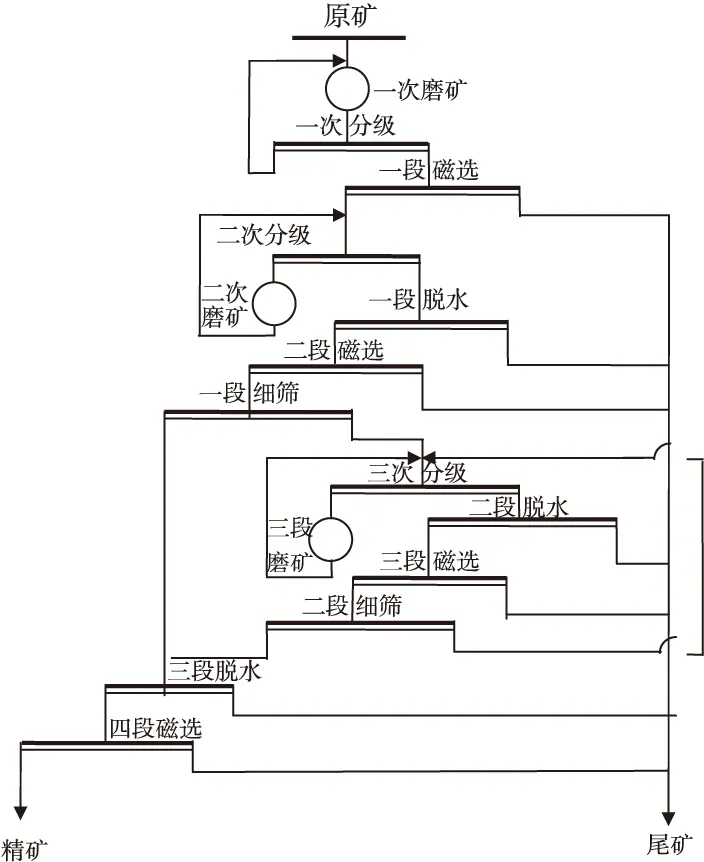

弓长岭选矿厂磁铁矿选矿工艺采用三段磨矿、七段磁选和两段筛分单一磁选工艺。原矿品位29.66%,精矿品位66.86%,尾矿品位8.84%,生产工艺流程图,见图1。

图1 阶段磨矿-阶段选别-单一磁选-细筛再磨工艺流程图

从流程可见,弓选厂磁铁矿选矿存在流程长、效率低问题。磁铁矿石中铁矿物粒级大于74 μm的含量在70%以上,而生产中精矿产品细度控制在95%(-0.074 mm)以上,说明有用矿物在生产流程中过磨现象严重。虽然精矿品位达到67%以上,但过高的细度要求造成生产流程中磨矿设备多,中矿再磨设备磨矿效率低,过磨和磨不细导致金属回收率偏低,矿浆循环量大、能耗大、选矿成本相对较高,生产流程较长等的问题。

3 贫磁铁矿选矿高效率短流程研究方向

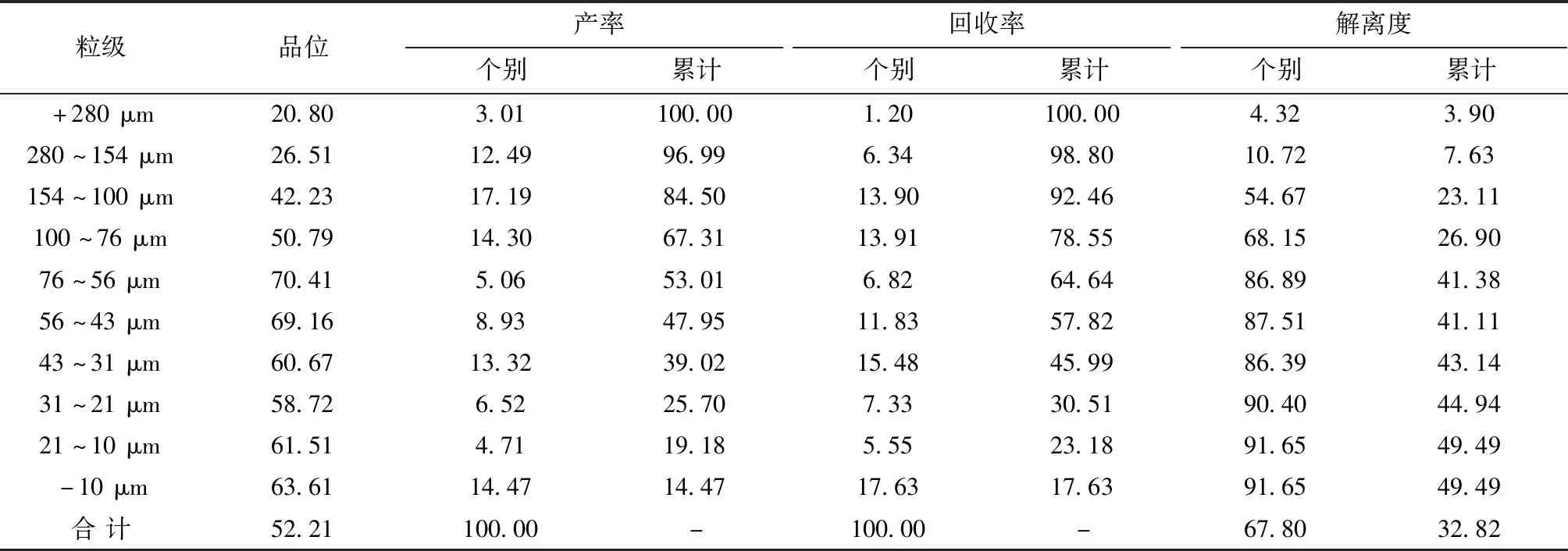

对现生产工艺中一段磁选精矿进行粒度分析及解离度测定,结果见表2。

表2 一段磁选精矿粒度分析及解离度测定结果(质量分数) %

从一段磁选精矿的粒度分析和单体解离度测定结果看,一次分级溢流经一磁抛弃了产率在40%以上细粒尾矿,一段磁选精矿的脉石矿物解离度很低,一段磁选精矿中铁矿物解离度达到67.80%,-0.074 mm以下级别的铁矿物解离度较好。

磁铁矿选矿工艺流程优化的核心是减少过磨,实现在尽可能粗的粒度下拿精抛尾,即精矿能拿早拿,尾矿能抛早抛,及时将已经单体解离的有用矿物选别为合格产品,及时将已经单体解离的脉石矿物抛尾,追求充分单体解离下的分选粒度最粗和选矿流程最短,从而改善选别效率,提高处理量,节能降耗,降低运行成本。

一段磁选精矿的粒度分析和单体解离度测定结果表明,该矿具备在一段磁选后直接把结晶粒度粗的已达单体解离的铁矿物选别进精矿,实现阶段提精。具体开展两种工艺流程研究,一种采用两段磨矿、一段磁选抛尾、粗细分选-磁-重-浮联合选矿工艺流程;一种采用两段磨矿、一段磁选抛尾、粗细分选-磁-重-浮联合选矿工艺流程。

这两种工艺流程的优点在于:可在一段磨矿磁选抛尾后,直接把结晶粒度粗且已经达单体解离的铁矿物通过重选得到粗粒级铁精矿,实现早抛早收,细粒级铁矿物通过反浮选或磁选工艺得到细粒级铁精矿,中矿再磨再选,该流程具有精矿粒度粗、工艺流程短、选矿成本低的特点。

4 粗细分选-磁-重-磁(浮)联合

4.1 粗细分选-磁-重-浮联合选矿工艺工业实践

在原赤铁矿选别工艺(阶段磨矿、粗细分选、重选-强磁-阴离子反浮选)基础上处理贫磁铁矿,进行工业实践。

开展了赤铁矿生产线处理磁铁矿工艺及参数优化。包括:

1)采用一段磨矿分级产品进行一段磁选抛尾,实现多抛早抛,抛尾产率达45%以上;

2)通过改变粗细分级旋流器沉砂嘴尺寸,调整二次分级旋流器和粗细旋流器给矿浓度和给矿压力,粗细溢流粒度指标由-0.074 mm 80%~85%提高至88%以上,实现了指标达标基础上重选精矿产率最大。同时保证了浮选给矿条件,稳定了最终精矿指标。

3)优化重选工艺。取消扫螺作业,增加进入弱磁扫中磁矿量,尽可能多抛尾,减少二次磨矿量;

4)增大振动筛筛孔尺寸,提高振动筛振幅。在保证重精品位前提下,减少筛上量,减少二段磨矿量。

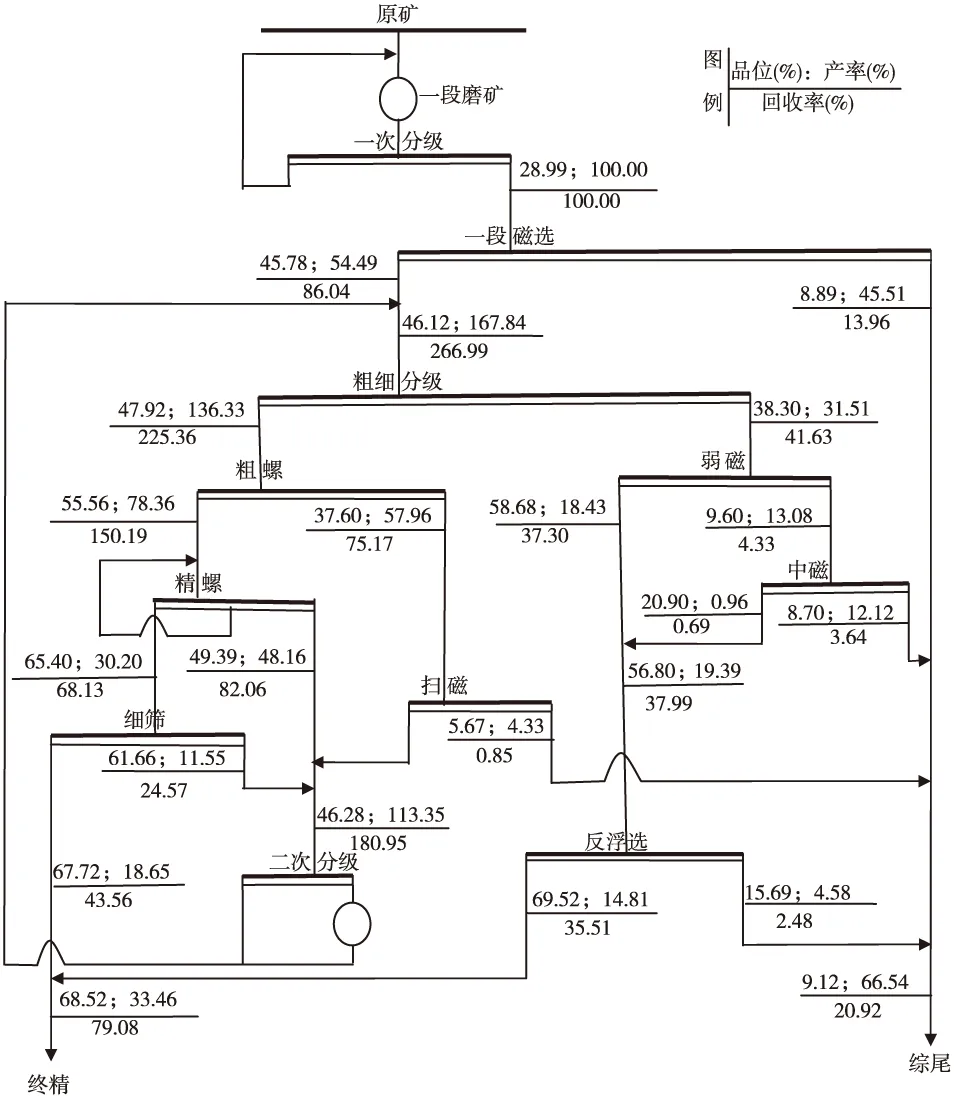

工艺及参数优化后数质量流程图,见图2。获得了原矿品位28.99%,精矿品位68.52%,尾矿品位9.12%的较好指标。

图2 贫磁铁矿磁-重-浮联合选别工艺数质量流程图

4.2 粗细分选-磁-重-磁联合选矿工艺细粒选矿探索试验

4.2.1 粗细溢磁选选别试验

将粗细分级溢流用搅拌槽配成浓度为30%的矿浆,再用试验室弱磁机、强磁机进行选别,试验室弱磁机、强磁机磁场强度分别为1 350 Gs和2 000 Gs。

品位为38.30%的粗细分级溢流产品经过一段弱磁、一段强磁选别,获得混磁精品位为56.80%,产率为61.54%,尾矿品位为8.70%。

4.2.2 混磁精细筛-电磁精选选别试验

将混磁精配成浓度为40%的矿浆,给入高频振网筛,筛上再磨至-0.074 mm 95%后与筛下一起给入试验型Φ100 mm电磁精选磁选机进行选别试验,高频筛筛孔尺寸为0.11 mm×0.11 mm,电磁精选补加水量为1 150 L/h,固定磁场、循环磁场、补偿磁场激磁电流分别为0.6 A、0.6 A、0.6 A。

品位为56.80%,粒度为-0.074 mm含量为89.5%的混磁精经过高频筛筛分后,筛上粒度为-0.074 mm 60%,筛上产率为11.91%,筛下粒度为-0.074 mm 93.5%;筛上再磨至-0.074 mm 95%与筛下一起经过电磁精选,获得的精矿品位为68.06%,产率为79.36%,金属回收率为68.06%,尾矿品位为13.50%。

4.2.3 推荐贫磁铁矿粗细分选-磁-重-磁联合选矿工艺

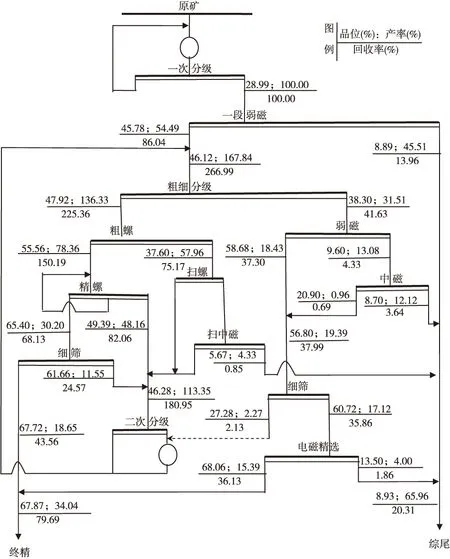

实际生产过程中细粒筛上物料直接返回二次磨矿,数质量流程,见图3。

图3 贫磁铁矿磁-重-磁联合选别工艺数质量流程图

4.3 小结

1)采用粗细分选-磁-重-浮联合选矿工艺处理弓长岭选矿厂贫磁铁矿,在一段闭路磨矿后,对一段弱磁精矿粗细分选,粗粒通过采用重选和细筛工艺获得品位为67.72%的最终重选精矿,实现粗粒度拿精。

2)采用粗细分选-磁-重-浮联合选矿工艺处理弓长岭选矿厂贫磁铁矿,磨矿作业可由三段减少为二段,且磨矿循环负荷大幅减少,减少了已经单体解离铁矿物的过粉碎,利于节能降耗,降低磨矿成本,简化工艺流程。

3)采用粗细分选-磁-重-浮联合选矿工艺处理弓长岭选矿厂贫磁铁矿,细粒采用浮选方法对磁铁矿细粒物料进行分选更有利于获得高品位精矿,浮精品位达69.52%,综合精矿品位达68.52%,提高1.66个百分点。

4)采用粗细分选-磁-重-浮联合选矿工艺和粗细分选-磁-重联合选矿工艺处理弓长岭选矿厂贫磁铁矿,最终精矿粒度-0.074 mm含量为80%,精矿产品细度降低15%,说明磨矿作业中铁矿物的过粉碎现象显著减轻,也有利于后续精矿脱水。

5 结语

采用粗细分选-磁-重-浮联合选矿工艺和粗细分选-磁-重联合选矿工艺处理弓长岭选矿厂贫磁铁矿,均能有效地解决阶段磨矿-阶段选别-单一磁选-细筛再磨工艺存在的问题,并取得满意的技术指标,探索出鞍山式贫磁铁矿联合选矿工艺的新途径,为贫磁铁矿选矿短流程、高效化发展奠定了基础。