某铁矿投产年采选充动态平衡的研究

2020-02-02柳振宇杨景华

柳振宇 杨景华

(首钢滦南马城矿业有限责任公司,河北 唐山 063501)

0 引言

某铁矿位于河北省唐山市滦南县,矿区面积9.76 km2,矿带长约6 km,宽约2 km,为特大型鞍山式沉积变质铁矿床,主要为高硅、低硫、低磷铁矿石,全铁平均品位为35.45%,累计探明储量达12.25 亿t,为我国探明的单矿床规模最大的铁矿。该铁矿坚持“智能采矿、无人选厂、绿色开发”的矿山战略,高起点谋划,高品质打造,高效率推进,打造一座“国内领先、国际先进”,具有综合竞争力的地下绿色矿山。目前正处于矿山基建期,预计第一年投产年达到1 300 万t/a规模,第二年达到1 800 万t/a规模,第三年达产后达到2 200 万t/a规模。该铁矿运用高浓度、大流量充填技术,开采过程做到地表不塌陷、河流不改道、村庄不搬迁、农业不受限。采选充无缝衔接,尾矿直接进入充填系统充填地下空区,做到过程不落地,取消尾矿库,尾矿零排放。废石全部加工成合格的材产品,销售周边区域,顺应了行业时代发展方向。

1 投产年采掘计划

1.1 该矿设计情况

该矿采用主副井斜坡道联合开拓方式,采用大直径深孔阶段凿岩阶段空场嗣后充填采矿方法、分段凿岩阶段空场嗣后充填采矿方法和上向分层(点柱式)充填三种采矿方法,开采范围为-240~-900 m,划分为上下两个采区,其中-240~-540 m为上部采区,-540~-900 m为下部采区,采用上向两采区同时开采方式,设计开采规模2 200 万t/a,投产年设计规模1 300 万t/a,其中上部采区900 万t/a,下部采区400 万t/a。

该矿在-930 m与-570 m布置运输水平,运输阶段高度为180 m,采矿阶段高度60 m,标准盘区尺寸为108 m×90 m×60 m,每个标准盘区包含10个标准矿房,标准矿房尺寸为43 m×18 m×60 m。整个生产过程包括掘进开拓、穿孔爆破、回采出矿、电机车运输、井下粗碎、竖井提升、破碎磁选、废石加工、尾砂充填、精矿输送等主要工序。

1.2 投产年矿石产量计划

根据空间分布及基建进度,综合考虑开拓、采准、回采及充填的相互制约关系,投产年计划产量1 300 万t,其中掘进回收矿石200 万t,回采矿石1 100 万t。上部采区安排9台铲运机采矿作业,回采矿石770 万t;下部采区安排4台铲运机采矿作业,回采矿石产量330 万t。

1.3 投产年铲运机效率

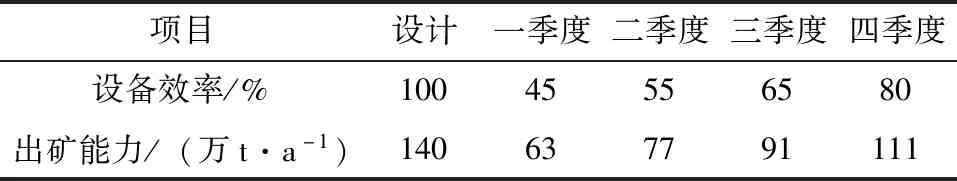

该矿回采出矿采用21 t铲运机13台,单台设计效率140 万t/a,考虑岗位操作水平以及生产组织等因素,投产年铲运机设备效率由一季度45%逐步提升至四季度80%,年均效率60%,铲运机作业效率见表1。

表1 铲运机作业效率

1.4 投产年产量计划分解

根据投产年产量计划和铲运机设备效率,按该矿设定生产模式对投产年产量计划进行分解,各季度产量计划分别为242 万t、295 万t、342 万t、421 万t,全年总量为1 300 万t,具体情况见表2。

表2 投产年矿石产量计划 万t

2 选矿流程介绍

该矿选矿厂采用三段一闭路破碎-高压辊磨-湿式预选-阶段磨矿-单一磁选的选矿工艺流程。井下矿岩全部提升至地表,在选矿主流程内破碎至25 mm~0,进行干选抛尾,干选废石都加工为建材产品;选用高压辊磨机降低破碎产品粒度,在高压辊磨后设置湿式预磁选工艺,选出尾矿进行磨前捞砂作业,科学利用尾矿资源;在尾矿大井浓缩底流后增加尾矿大粒度捞砂作业,作为调节充填尾矿量的措施。

该矿选矿厂设计处理铁矿石2 200 万t/a,生产铁精粉使用管道全部输送至迁安过滤脱水后,供给钢铁厂;选矿产生尾矿760 万t/a,供该矿地下充填使用,尾矿产率为34.55%;选矿流程抛尾废石加工成不同规格的建材产品销售周边区域。

3 充填工艺介绍

3.1 充填系统布置

该矿选厂尾矿浆经两台Φ70 m大井浓缩至浓度40%,经底流泵站输送至总砂泵站。总砂泵站将浓缩的尾矿矿浆分别输送至3座充填站的Φ25 m深锥浓密机,添加絮凝剂,然后通过搅拌系统添加胶结剂,形成浓度73%全尾矿胶结充填料浆,通过充填钻孔及管道输送至不同区域。

1号充填站位于南侧工业场地,担负下部采区井下各水平采场的充填任务,对应采矿生产能力700 万t/a。2号充填站位于2号副井工业场地,担负南侧上部采区南侧各水平采场的充填任务;3号充填站位于3号副井工业场地,担负上部采取北侧各水平采场的充填任务,两座充填站对应采矿生产能力均为750 万t/a。

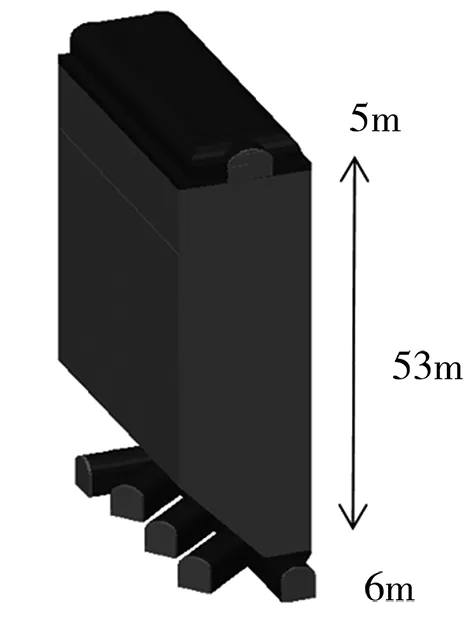

3.2 标准矿房充填方案

为保证充填体强度,参照其它矿山的生产经验和周边矿山的尾矿特性,该矿充填料浆浓度为73%,灰砂比为1∶4、1∶8和1∶20三种。根据采矿方法对充填工艺的要求,充填系统应具备制备三种不同配比料浆的能力,一步采矿房底部结构6 m采用1∶4充填料浆,中间矿房53 m使用1∶8充填料浆,为保证充填接顶效果,顶部凿岩水平5 m使用1∶4充填料浆,分3次充填完毕。标准矿房充填结构见图1。

图1 标准矿房充填结构

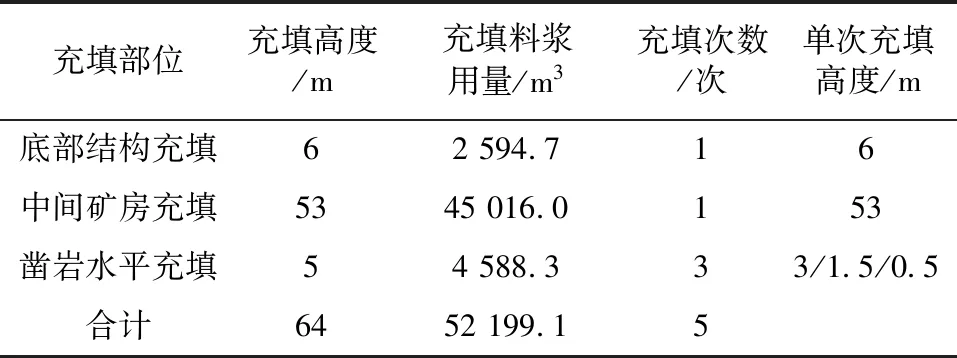

通过咨询国内同类型充填矿山,根据该铁矿技术设计及生产组织,首批采空区形成后,马上砌筑出矿水平充填挡墙并养护,共需12天,然后单个矿房分底部结构、中间矿房、凿岩水平进行充填,充填及养护时间为12天。标准矿房充填参数见表3。

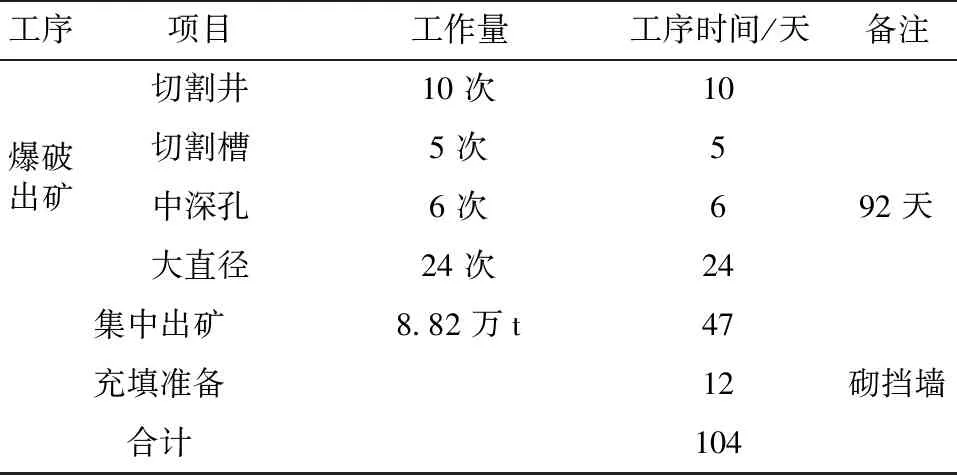

表3 标准矿房充填参数表

3.3 充填标准矿房尾矿消耗分析

该铁矿充填料浆浓度设计为73%,标准矿房尺寸为43 m×18 m×60 m,通过3DMine软件建立矿房实体模型,得出需要充填的标准空区体积为4.4 万m3,其中使用灰砂比1∶4充填料浆的充填空区为0.6 万m3,使用灰砂比1∶8充填料浆的充填空区为3.8 万m3。

两种灰砂比充填料浆按设计充填技术方案充填空区,计算标准空区尾矿含量:

Q=K1K2(V1ρ1+V2ρ2)

(1)

式中:Q—标准充填空区尾矿含量,万t;K1—尾矿流失系数;K2—充填体沉缩率;V1—灰砂比1∶4充填料浆的充填空区,万m3;V2—灰砂比1∶8充填料浆的充填空区,万m3;ρ1—1∶4充填料浆尾矿单耗,t/m3;ρ2—1∶8充填料浆尾矿单耗,t/m3。

尾矿流失系数K1,取1.04;充填体沉缩率K2,取1.14;灰砂比1∶4充填料浆的充填空区V1,取0.6 万m3;灰砂比1∶8充填料浆的充填空区V2,取3.8 万m3;1∶4充填料浆尾矿单耗ρ1,取1.030 6 t/m3;1∶8充填料浆尾矿单耗ρ2,取1.141 0 t/m3。计算得出:标准充填空区尾矿含量Q为5.9 万t。

θ=Q/(V1+V2)

(2)

式中:θ—单位充填空区尾矿含量,t/m3;Q—标准充填空区尾矿含量,万t;V1—灰砂比1∶4充填料浆的充填空区,万m3;V2—灰砂比1∶8充填料浆的充填空区,万m3。

计算得出:单位充填空区尾矿含量θ为1.34 t/m3。

4 投产年采充平衡分析

4.1 投产年铲运机回采模拟

4.1.1 投产年形成第一批可充填空区时间

投产期第一年主要对阶段空场嗣后采矿法区域进行回采,为快速形成采空区,并充分发挥铲运机的效率,按照强采快充的原则,一台铲运机服务两个矿房,一个矿房为主出矿矿房、另一个矿房为辅助出矿矿房。

根据阶段空场嗣后充填矿房结构参数和类似成型矿山生产组织模式,同时结合21 t铲运机作业效率进行模拟。进行回采前,矿房已完成采准、穿孔等工序,回采时采用切割井、切割槽爆破形成补偿空间,使用扇形中深空与大直径爆破落矿,每天一炮,共需45天,集中出矿47天,爆破出矿与集中出矿由21 t铲运机负责,形成第一批13个采空区需92天,充填砌挡墙与养护准备12天,具备充填条件需104天。工序时间及相互关系见表4、图2。

表4 标准矿房回采工序时间表

图2 标准矿房回采模拟图

4.1.2 投产年形成第一批可充填空区时产量

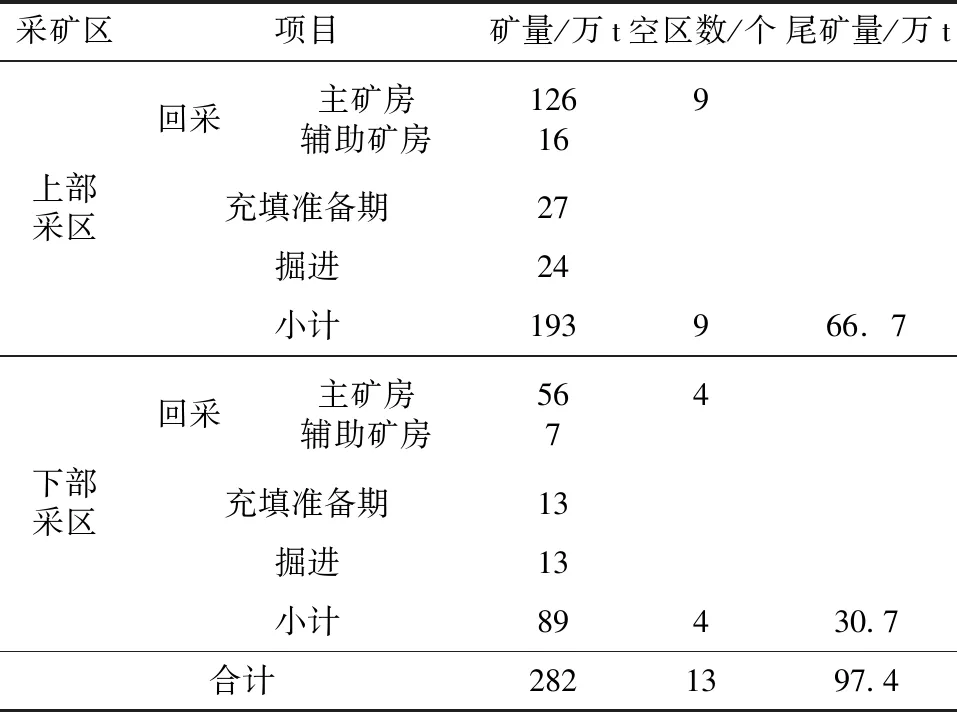

该矿首采阶段单个标准矿房回采矿石14 万t,生产模式为1台铲运机服务两个矿房,一个为主出矿矿房、另一个为辅助出矿矿房,铲运机优先在主矿房出矿,当主矿房爆破不能出矿时,铲运机调配至辅助矿房出矿。投产年第104天具备充填条件时,出现第一批13个可充采空区、采出282 万t矿石量、产生97.4 万t尾矿,见表5。

表5 具备充填条件采空区表

4.1.3 投产年形成全部空区模拟

根据投产年产量计划及铲运机设备效率,对单台设备投产年矿房回采顺序进行模拟,得出第一批至第六批矿房形成采空区时间分别是第92天、150天、211天、264天、312天、362天,具体情况见图3。

图3 投产年矿房开采顺序图

4.2 采选充平衡分析

4.2.1 投产年尾矿总量平衡计算

投产年采充平衡,实现必须实现选矿尾矿、掘进废石与采矿产生的可充填空间之间的总量平衡[1]。

M尾砂+M废石=M充填骨料

(3)

式中:M尾砂—选矿厂产生的尾矿量,万t;M废石—地下产生的充填废石量,万t;M充填骨料—可充填空区骨料需求量,万t。

由于该矿地下开采产生的废石全部提升至地表,不充填进空区,故充填废石量M废石取0万t,变为:

mυ=λVθ1

(4)

(5)

式中:m—选厂处理的矿石量,万t;υ—选厂尾矿产率,%;λ—空区个数,个;V—标准空区可充填体积,万m3;θ1—单位充填空区尾矿含量,t/m3。

投产年矿石量m,取1 300 万t;选厂尾矿产率υ,取34.55%;空区个数λ,投产年出现6批空区,每批13个,共78个;单个空区可充填体积V,取4.4 万m3。

单位充填空区尾矿含量θ1=1.31 t/m3。即单位充填空区尾矿含量θ1=1.31 t/m3时,选矿产生的尾矿与可充填空间之间的可形成平衡,当θ1>1.31 t/m3时,空区有富余,当θ1<1.31 t/m3时,尾矿有富余。

由式(1),式(2)计算可得:标准充填空区尾矿含量Q为5.9 万t,单位充填空区尾矿含量为θ=1.34 t/m3>θ1,可见该矿投产年空区能满足选矿尾矿充填需求,有富余。

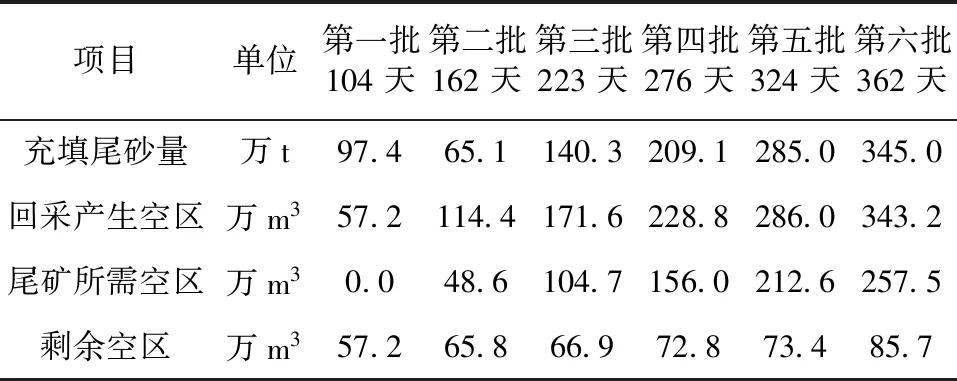

第一批尾矿97.4 万t进周转池暂时存储后,尾矿从第105天开始充填空区,根据投产年矿石产量计划,按34.55%选厂尾矿产率,1.34 t/m3单位充填空区尾矿含量进行尾矿总量平衡计算,得知第六批采空区在362天形成后,采空区富余量为85.7 万m3。

考虑投产年生产组织中出现的各种意外因素,空区适当的富余是合适的,投产年采矿产生空区可以满足尾矿充填需求,投产年尾矿总量是可实现平衡的,具体数据见下表6。

表6 投产年空区分析表

4.2.2 投产年尾矿采选充平衡动态模拟

矿业开发中,为了实现选矿尾矿零排放,需要在矿床地质品位、开采技术条件、采矿方法、选矿回收率、充填工艺、装备水平、采选充平衡管理等多个方面达到一定的标准和要求,尾矿采选充平衡管理是建成无尾地下充填矿山的关键因素,在实现选矿尾矿、掘进废石与正常采矿作业产生的可充填空间之间的总量平衡的基础上,还要保证在一定时期内采选充作业的协调运转,实现尾矿的动态平衡[2]。

根据投产年矿石产量分解表,按设定的选矿尾矿产率及充填空区尾矿含量,可以求出投产年尾矿充填的空区需求曲线,选矿尾矿充填的空区需求量从第104天开始,呈现平滑的曲线。根据投产年铲运机回采模拟,具备充填条件的空区分别出现在第104、162、223、276、324、374天,产生的可充填的空区体积呈现一条台阶状折线。

比较选矿尾矿充填的空区需求量与采矿的空区产生量曲线,可以发现尾矿充填的空区需求量一直小于采矿的空区产生量,富余的可充填采空区呈逐步增大的趋势。可见,按设定采矿作业模式、选矿尾矿量及充填技术方案,采矿产生的空区可以动态满足尾矿充填需求,可以实现动态平衡[3],见图4。

图4 投产年空区分析

4.3 尾矿周转池使用安排

投产年初期地下第一批采空区具备充填条件前,选矿厂产生的尾矿需暂时储存在尾矿周转池,尾矿周转池设计容积200.7 万m3,有效容积159.8 万m3。通过模拟,第一批采空区出现时间为92天,充填挡墙砌筑、养护12天,具备充填条件为104天,其时采出矿石量282 万t,产生尾矿97.43 万t。

考虑投产前选矿厂重负荷试车处理60万t,产生尾矿20.73万t,具备充填条件时(104天),进入尾矿周转池的尾矿量为118.16 万t,干堆重按1.5 t/m3计算,产生尾矿78.77 万m3,占尾矿周转池有效容积49.29%,尾矿周转池可实现一用一备,满足生产需求。

5 调节尾矿采选充平衡采取的对策

5.1 废石出井及加工

延伸产业链,废石出井加工,腾出地下采空区进行充填,最大限度消耗尾矿,减轻尾矿对采场空区需求的压力。经济利用废石资源,结合当地建材市场需求,将废石通过矿岩混提,进入破碎-筛分-干选流程,将干抛废石加工成合格建材,在满足矿山支护需求的同时进行外销,提高了经济效益[4]。

5.2 采矿空区管理

按照强采快充的原则,保证设备的完好,充分发挥设备效率,尽快形成可充填空区,保证可充空区数量;加大基建时采准投入,尤其是相邻充填站能力重叠部位采准,加强采矿自身的应变能力[5]。

5.3 选矿流程调控

本着减量化、资源化、再利用的原则,分离中细碎、湿式预磁选后入球磨前的尾料,对分离出的尾料进行处理加工达到建筑砂标准,进行外销,实现资源综合利用。在尾矿大井浓缩底流后增加尾矿大粒度捞砂作业,作为调节尾矿充填量的保证措施,保证选厂流程具备动态调控尾矿产出量的能力。

5.4 充填系统调控

加大尾矿输送能力及充填料浆制备能力,在单个充填站出现故障时,实现充填站二拖三工作,尾矿不落地,既保证沟通采选的中间环节继续运行,也能缓解短时的采矿作业不平衡矛盾。

每台深锥浓密机可以进行内部循环,保证持续进料6~8小时,只进行内部循环,不向外排料,可以在一定程度上缓解采矿充填和选矿厂生产之间的不均衡,亦可用作其他设备的事故临时检修时间。

6 结语

某铁矿以绿色矿山,无尾矿山尾建设目标,取消了尾矿库,废石全部加工成建材产品。投产年的采选充平衡管理尤为重要,通过借鉴国内同类型充填矿山经验,根据该铁矿技术设计及生产组织,经过严密的计算模拟,发现在设定的条件下,该铁矿投产年采矿产生空区可以满足尾矿充填需求,同时可以通过废石加工、采矿管理、选矿流程调控、充填系统调控等多种方式,进行尾矿采选充调节,实现尾矿的采选充平衡。