实木地板榫槽铣削力的试验分析

2020-01-18杨春梅刘清伟宋明亮

杨春梅,刘清伟,宋明亮,蒋 婷,马 岩

(东北林业大学 林业与木工机械工程技术中心,黑龙江 哈尔滨 150040)

实木地板以纯木板材为原料,经过板材分选、干燥处理、刨削基准面、纵横向铣榫槽加工(企口加工)、砂光、油漆装饰等工序,加工成符合一定规格要求的地面装饰材料[1]。实木地板具有天然木材纹理,美观大方,华丽高贵,同时具有保温调湿、绿色环保等优点,广泛应用于建筑建材、室内装饰等行业[2-3]。实木地板加工过程中,需要进行榫槽的铣削,铣削质量的好坏将直接影响地板后期的使用、维修以及保养。由于板材材质本身的特性,榫槽加工时产生的铣削力是影响加工质量的主要因素,同时影响切削刀具的磨损及耐用性等[4-6]。所以研究切削过程中铣削参数对铣削力变化的影响规律,选用合理的铣削刀具和运动参数,对指导实际生产有重要意义。本研究分析了铣削过程中不同进给速度、不同切削速度及不同切削宽度在顺铣与逆铣条件下的铣削力的变化,运用数学方法对试验所得结果进行分析,并运用回归分析对试验数据进行处理,得到相应的铣削力模型,以期将实木地板榫槽铣削力的规律模型运用到实际生产中。

1 材料与方法

1.1 试验材料

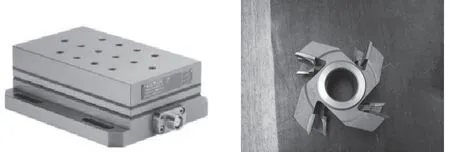

试验用山毛榉地板由市场购置,山毛榉木材纹理直,结构均匀,切削较容易,其气干密度 0.617 g/cm3。试验用刀具为炜铭公司生产的地板榫槽成型刀具,刀具型号为WM-H20-4T,前角为21°,后角为15°,安装孔径为Φ30 mm,铣削地板最大厚度20 mm,硬质合金刀片刃长21 mm,刀柄型号为BT30×32-60。试验中测量切削力的仪器为切削力测量系统(信号采集系统),该系统由Kistler9257B 动态压电式测力仪、Kistler5017A电荷放大器、测量计算A/D 数据转换板和英特尔P Ⅲ 750 计算机以及各种力学传感器组成(图1)。

1.2 试验方法

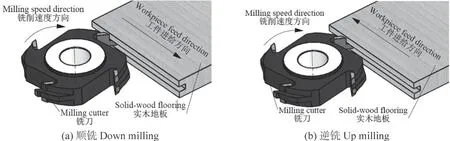

试验采用设备为MIKRON UCP710 数控铣加工中心,试验方法以实木地板榫槽铣削的机械加工方式进行。在铣削加工过程中,顺铣时,切屑厚度是由大到小变换的;逆铣时,切削厚度是由小到大变换的[7-8]。为充分反映铣削过程切削参数(切削速度、进给速度和切削宽度)对铣削力变化的影响,因此在试验中采用顺铣和逆铣2 种铣削方式进行对比切削,图2是不同铣削方式示意。

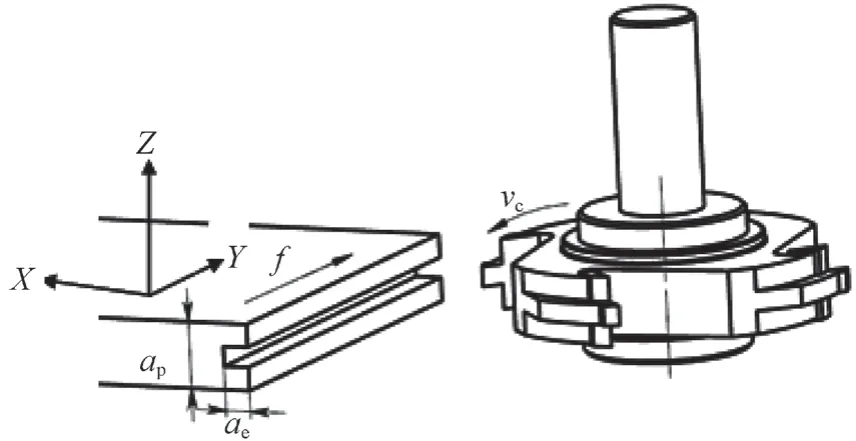

由于本试验的加工对象是板材,轴向未进行铣削加工,因此仅需考虑铣刀径向铣削深度,即切削宽度。试验主要研究切削速度vc、进给速度f和切削宽度ae这3 个变量与地板榫槽铣削过程铣削力的关系,根据铣削方式的不同,分别在顺铣和逆铣两种工艺条件下对每一个影响因素进行试验研究。刀具铣削参数示意如图3所示。

图1 试验测量仪器及刀具Fig.1 Experimental measuring instruments and cutter tool

图2 不同铣削方式示意Fig.2 Schematic diagram of different milling methods

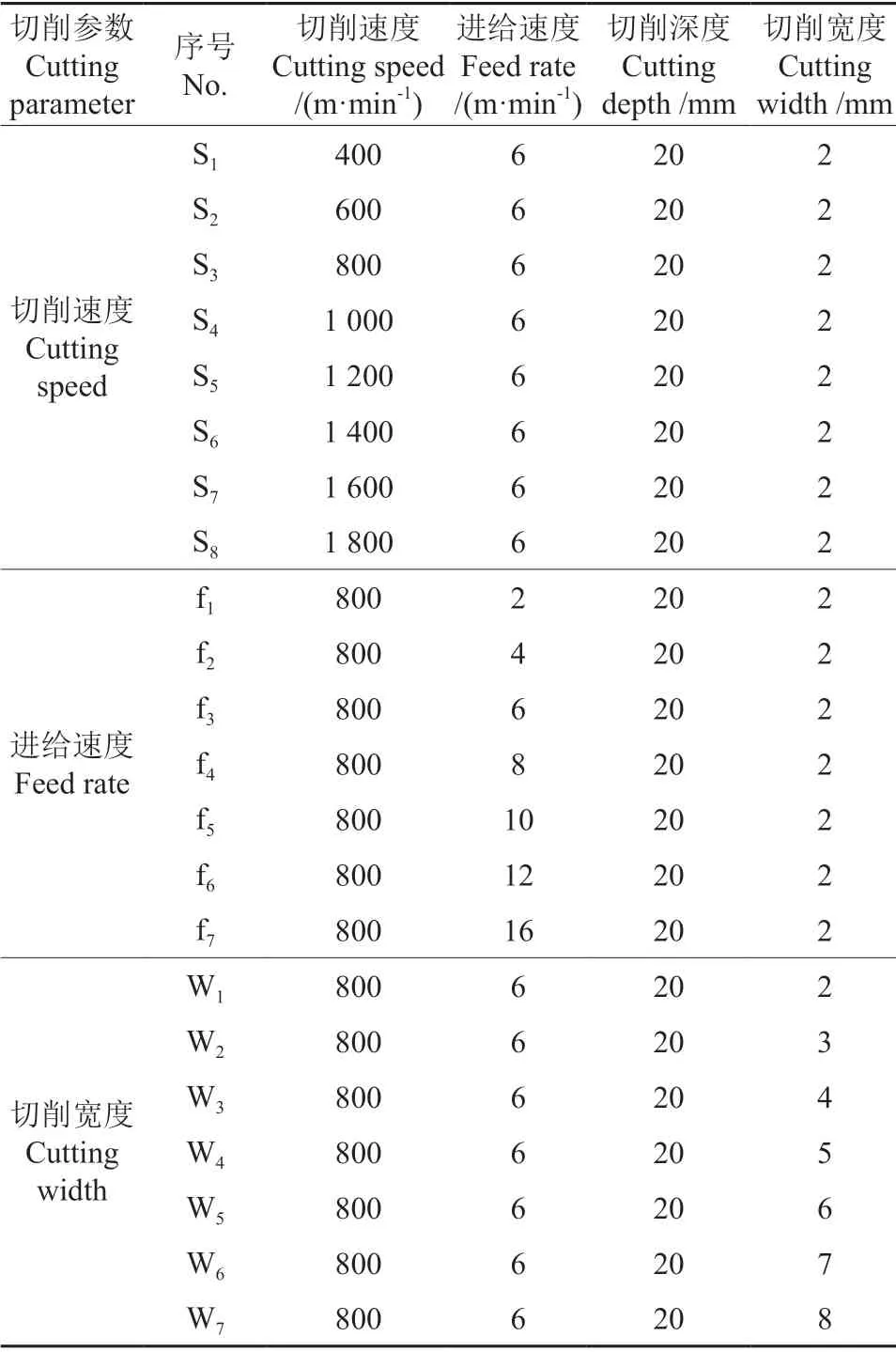

在木材加工试验中,经查阅国内外文献资料,切削速度取值范围一般为400~1 200 m/min,进给速度为2~10 m/min[9-10]。结合试验经验以及本次试验要求,对切削速度、进给速度和切削宽度3个要素进行单因素实验,并通过切削力测量系统来采集切削过程中随着切削参数变化产生的切削力值。将工件通过夹具连接固定于工作台上,工作台与测力仪上对应的安装孔相连,当铣刀对工件进行加工时,压电晶体受到机械应力作用,在其表面会产生电荷,测力传感器自动将作用力分解为3 个互相垂直的分力,然后利用数学方法进行分析计算。详细的参数选择如表1 所示。

图3 刀具铣削参数示意Fig.3 Tool milling parameters diagram

表1 实木地板铣削试验方案参数Table 1 Milling tested plan parameters of the solid-wood flooring

2 结果与分析

2.1 切削速度对铣削力的影响

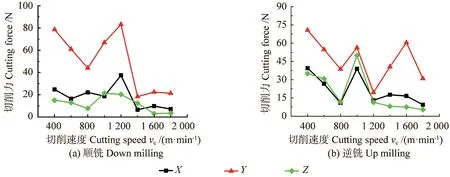

为了探求切削速度对实木地板榫槽铣削XYZ3个方向的铣削力的影响规律,对不同速度及顺铣、逆铣条件下的XYZ3 个方向的铣削力进行统计。当进给速度f=6 m/min、切削深度ap=20 mm、切削宽度ae=2 mm 时,不同铣削方式下切削速度对实验用实木地板切削力影响见图4,实木地板板材切削的顺铣状态见图4(a),逆铣状态见图4(b)。不同切削速度下顺铣时,当X方向切削速度在400~1 000 m/min 时,切削力在20 N 左右上下波动,当vc=1 200 m/min 时,切削力增大至36 N,然后随切削速度的增大而逐渐减小并趋于平稳,Z向切削力在18 N 左右内上下波动,总体来看,X和Z向波动范围较小。而Y方向切削速度在400~1 200 m/min时,Y向切削力均较大,这是由于试验对象木质纤维方向与切削速度方向存在差异,并且受到实木地板铣削振动的影响,在此切削速度下的切削振动频率和机床系统固有频率相近,而此时的切削速度值接近于机床的共振区,因而使得各参数切削力波动较大。逆铣时,XYZ向受力均不平稳,其中Y向的受力起伏波动较大,而XZ向铣削力在切削速度400~1 000 m/min 时,波动情况较大;在 1 200~1 800 m/min 时,波动情况较小。由此可知,随着切削速度的增加,当超过1 200 m/min 时,铣削过程逐渐趋于稳定。

2.2 进给速度对铣削力的影响

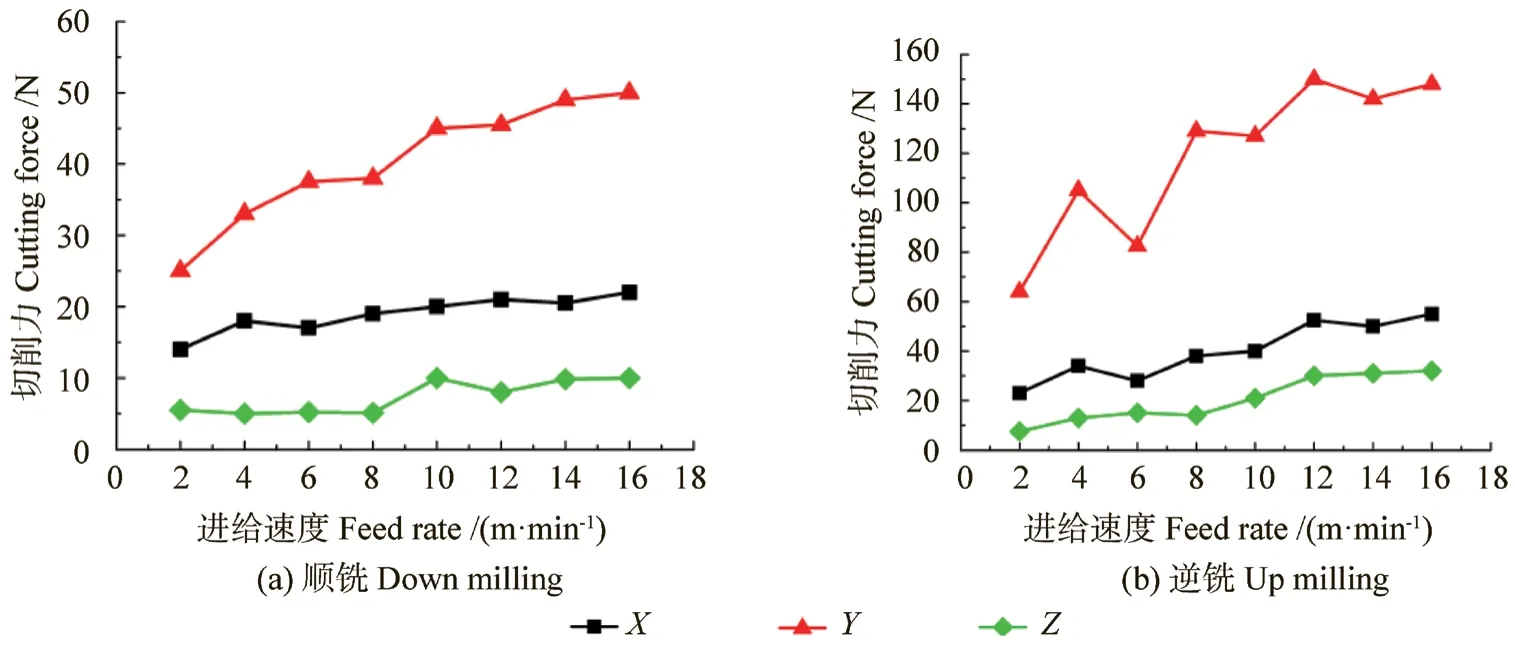

为了探求进给速度对实木地板榫槽铣削XYZ3个方向的铣削力的影响规律,对不同速度及顺铣逆、铣条件下XYZ3 个方向的铣削力进行统计。当切削速度vc=800 m/min、切削深度ap=20 mm、切削宽度ae=2 mm 时,不同铣削方式下进给速度对试验地板材切削力影响见图5,实木地板板材切削的顺铣状态见图5(a),逆铣状态见图5(b)。不同进给速度下顺铣时,X向切削力波动趋势很小,基本稳定在20 N 左右;而Y方向切削力由24.5 N 逐步增至51.2 N,从趋势可以看出呈线性增长;而Z方向受力波动趋势也不大,大致在5 N 左右波动。从图5中趋势能够直观地看出,X、Y、Z方向的切削力均呈逐步增大的趋势。逆铣时,X方向切削力大小基本在20.1~44.3 N 范围内波动;Y方向切削力大小大致在62.4~146.6 N 范围内波动;而Z方向切削力大小基本在5.5~36.3 N 范围内波动。并且从图5中可直观地看出X、Y、Z方向的受力均呈逐步增大的趋势,Y向切削力大小明显比X和Z向大很多,这是因为逆铣时随着进给速度的增大,切削层厚度不断增加引起切削力变大。总体上看,顺铣条件下的XYZ铣削力大小相对于逆铣条件较小,且变化更加平稳。

图4 切削速度对铣削力的影响Fig.4 Effect of cutting speed on milling force

图5 进给速度对铣削力的影响Fig.5 Effect of feed speed on milling force

2.3 切削宽度对铣削力的影响

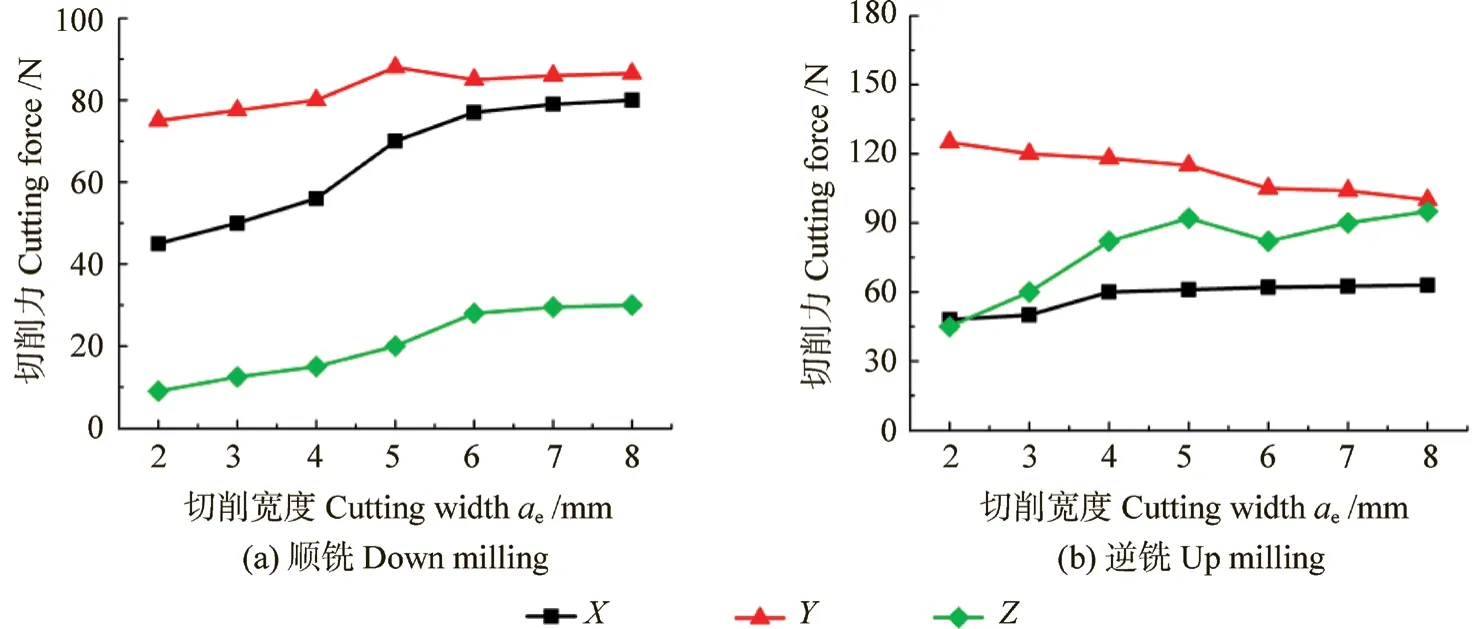

为了探究切削宽度对实木地板榫槽铣削XYZ3 个方向的铣削力的影响规律,对不同宽度及顺铣逆铣条件下XYZ3 个方向的铣削力进行统计。当切削速度vc=800 m/min、进给速度f=6 m/min、切削深度ap=20 mm 时,不同铣削方式下切削宽度对试验板材的切削力影响见图6,顺铣状态见图6(a),逆铣状态见图6(b)。不同切削宽度下顺铣时,X向切削力大小在42.2~78.2 N 范围内波动,Z向切削力大小在9.6~27.2 N 范围内波动。并且从图6中可以直观地看到X和Z方向切削力大小呈现出逐渐增大的趋势,而Y向切削力大小基本稳定在80 N 左右。逆铣时,X、Z方向的切削力大小是逐步增大的趋势,X向增加趋势较为平稳,基本在50 N 左右,而Y向切削力大小是逐渐减小的趋势。总体上看,顺铣相比于逆铣加工稳定性要好。

图6 切削宽度对铣削力的影响Fig.6 Effect of cutting width on milling force

3 地板榫槽铣削力回归模型的建立与分析

3.1 铣削力回归模型的建立

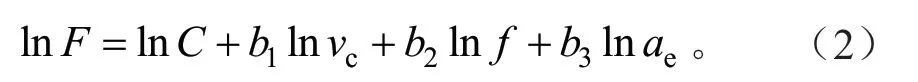

通过对铣削力建模,提前预测加工中可能存在的过载、变形等现象,对加工稳定性、切削参数优化、误差补偿和控制及零件表面完整性等具有重要的意义[11-13]。为了进一步探究切削速度、进给速度及切削宽度在顺铣及逆铣过程中与铣削力的关系及变化规律,根据在榫槽铣削力试验中采集的试验数据建立回归分析模型,分析并验证数据的可信度和模型的准确度,为指导实际的生产实践提供参考依据。本研究基于经验法对顺铣和逆铣2 种不同方式试验采集的切削力用数学方法进行处理并获得切削力经验力学模型,控制切削厚度为20 mm 不变,应用指数形式经验公式来确定切削力与切削参数之间的关系[14-17]为:

式中:F为预测切削力值;C为经验公式修正系数;vc为切削速度;f为进给速度;ae为切削宽度;b1、b2、b3为经验公式系数。

对式(1)进行数学变换,得

令y=lnF,x1=lnvc,x2=lnf,x3=lnae,b0=lnC,可以得到下面方程:

式中自变量分别是x1、x2、x3,试验结果用y表示,记第i组的自变量为x1i,x2i,x3i,……,试验结果记为yi,i=1,2,3,…,23。

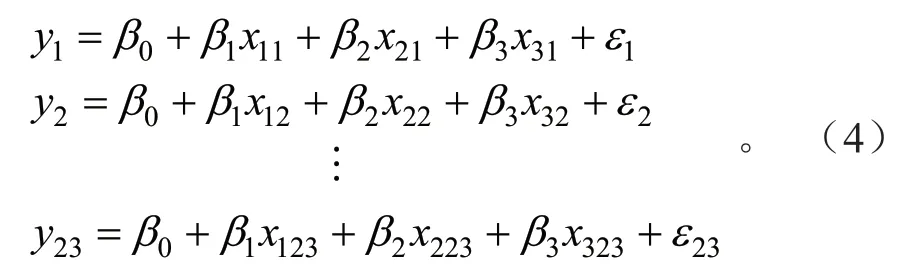

由于试验存在一定误差,因此上述方程加上试验误差ε,则可以建立如下铣削力试验多元线性回归方程:

则上述方程可以表示为:

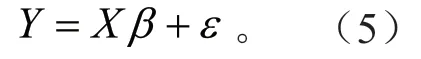

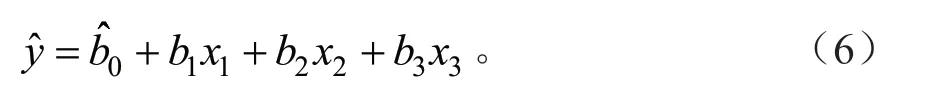

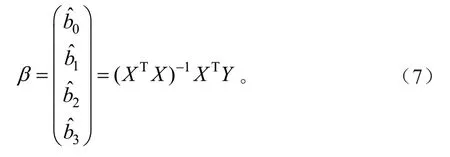

采用最小二乘法来估计参数β,设、、、分别是β0、β1、β2、β3的最小二乘估计,则可以得到下面方程为:

式中:XT为X的转置矩阵,(XTX)-1为XTX的逆矩阵。

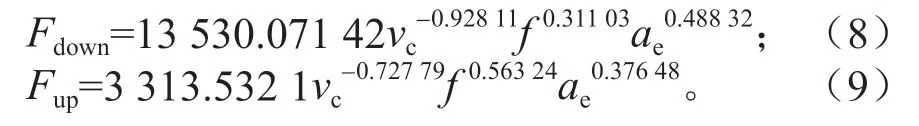

通过MATLAB 软件的编程计算可以得到顺铣时b0、b1、b2、b3的值分别为13 530.071 42、-0.928 11、0.311 03、0.488 32。逆铣时b0、b1、b2、b3的值分别为3 313.532 1、-0.727 79、0.563 24、0.376 48。因此可以得到顺铣及逆铣的铣削力经验公式为:

3.2 铣削力回归模型方差分析及检验

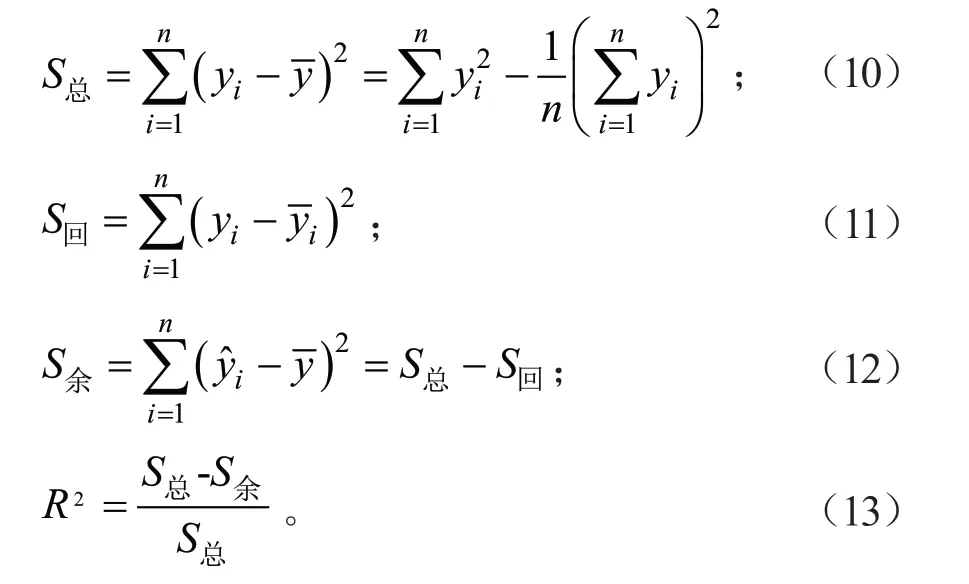

回归模型建立完成后需要对其进行相应的检验以判断其是否合理,因此本研究对上述经验公式进行显著分析并对复相关系数R2进行F检测,为了方便检验结果的统计,将总偏差平方和S总分解为回归平方和S回以及剩余平方和S余两部分[18],具体形式如式(11)、式(12)所示:

假设H0:β1= 0,β2= 0,β3=0,采用统计量,利用F检验,则:

式中:n为试验组数;p为变量个数。由于试验组数n为23,变量个数p为3,并给定显著性水平a=0.01,则拒绝域为:

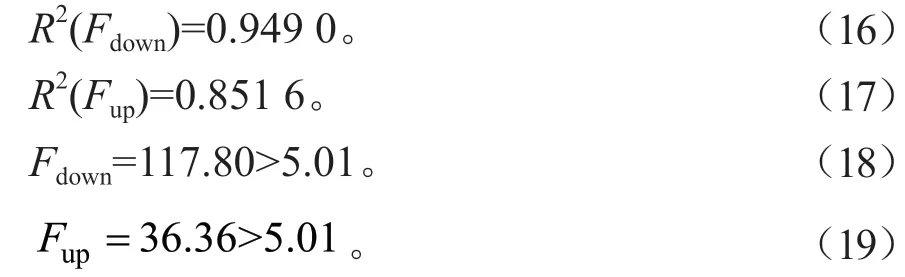

当复相关系数R2越接近1 及统计量F的值大于F0.01(3,19)时,则认为回归效果越好,即所得到的模型是合理的。经过计算,得

通过以上的分析可以验证顺铣及逆铣的铣削力回归模型方程是显著的,所以根据试验数据推导的铣削力模型是合理的,并能对实木地板榫槽铣削过程铣削力进行有效的预测。

4 结论与讨论

本研究以切削速度、进给速度、切削宽度作为切削变量,采用顺铣和逆铣2 种铣削方式对实木地板榫槽铣削力进行单因素分析,通过数学回归方程验证分析结果的合理性,选择合适的切削参数以获得最小的切削力,减小加工能耗,提高加工精度,延长刀具使用寿命。实验结果表明:

1)随着切削速度的增大,在2 种铣削方式下,XYZ3 个方向的切削力总体呈现下降趋势。顺铣进程中切削速度为1 200 m/min 时,XYZ3 个方向的切削力起伏波动均较大,且XY向切削力突然增大,原因是木质纤维方向与切削速度方向存在差异且铣削过程受到铣削振动的影响而产生共振;逆铣时,XYZ向受力均不平稳,其中Y向的受力起伏波动较大,而XZ向切削力在切削速度400~1 200 m/min时,波动情况较大,而后逐渐趋于平稳。

2)随着进给速度的增大,在2 种铣削方式下,XYZ3 个方向的切削力总体呈现上升趋势。顺铣进程中XYZ3 个方向的切削力波动趋势小,变化更加平稳;逆铣时,Y向切削力明显比X和Z向大很多,且波动起伏较大,这是因为随着进给速度的增大,切削层厚度不断增加引起切削力不断变大。

3)随着切削宽度的增大,在2 种铣削方式下,XYZ3 个方向的切削力总体呈现上升趋势。顺铣进程中XYZ3 个方向的切削力增加比较平稳,规律性较好,近似线性增长;逆铣时,XZ向切削力随着切削宽度的增大呈缓慢增加趋势,波动较小,而Y向切削力随着切宽增加缓慢变小,但趋势较为平稳。

4)对试验数据进行数学处理,得到了地板榫槽铣削力回归模型并通过显著性分析检验,得到顺逆铣的R2均接近1 并且F均大于5.01,验证了其合理性。

切削速度、进给速度和切削宽度的变化对铣削力大小产生不同的影响,同时也与选择的铣削方式有关。总体来看,在一定范围内,随着切削速度的增大,切削力逐渐减小并趋于平稳,Y方向作为主切削力,在切削速度较低时,切削力随转速的增加而升高,但达到某一临界速度值,将随转速增大而下降,因此,切削力曲线波形差异比较大,切削力随着切削速度的变化呈现出非线性的变化,切削速度对Y方向的切削力影响显著;随着进给速度和切削宽度的增加,切削力均逐渐增大并趋于平稳。通过对比相同切削参数条件下顺铣和逆铣2 种加工方式,可知顺铣加工稳定性高于逆铣加工,主要是顺铣时铣刀作用在工件上的垂直分力始终压向工作台,有利于工件夹紧;逆铣时垂直分力向上,对工件有上抬的趋势,影响加工件的稳固性,因此铣削方式也是影响加工表面加工质量的重要因素之一,实际应用中,应综合考虑零件加工要求及刀具等条件选择铣削方式。通过对实木地板榫槽铣削力的实验研究与回归分析,可以为实际生产实践中选择科学的切削参数、铣削工艺提供参考依据,为减小工件变形、刀具磨损、提高加工品质提供理论指导。由于本研究采用单因素实验法,并没有考虑各因素之间的交互作用,因此得到的结果具有一定的局限性,后续将对实木地板榫槽铣削过程中切削振动及表面粗糙度展开详细的研究,并改进试验方案,进一步研究切削参数对铣削性能的影响规律,以期为木材加工过程中铣削力的预测研究提供更深入的理论基础。