乘用车制动盘性能惯性台架试验研究

2020-01-17曾繁卓雷文周移民王应国

曾繁卓,雷文,周移民,王应国

(中国汽车工程研究院股份有限公司,重庆 401122)

0 引言

随着道路质量的提升,汽车的行驶速度普遍提高,同时车流密度也在不断增大。为了保证行驶安全,汽车制动系统的可靠性尤为重要。制动执行机构主要包括盘式制动器和鼓式制动器。相比于鼓式制动器制动过程中温升高、制动效能热衰退严重的缺点,盘式制动器具有制动效能稳定、散热快和制动力度线性度好的优点[1]。目前,国内的乘用车和客车普遍采用盘式制动器,制动盘作为盘式制动器总成的重要组成部分,其性能的优劣直接影响到行车安全性和驾驶舒适性。

2017年国家质量监督检验检疫总局和中国国家标准化管理委员会共同发布了强制性法规GB7258-2017《机动车运行安全技术条件》,其中规定了2019年1月1日起危险品货物运输半挂车必须配备盘式制动器,2020年1月1日起新生产栏板式、仓栅式半挂车必须配备盘式制动器[2],足见制动盘的性能已经引起了整个汽车行业的重视。制动盘过度磨损或者磨损不均匀,会引起制动效能下降、制动距离增长;在高温条件下容易产生变形和裂纹,影响持续制动力,有安全隐患;过度磨损的制动盘如不及时更换会加剧制动片的磨损,缩短制动片使用寿命。在整车测试过程中对制动盘性能的探究有一定难度,相反,在产品设计开发和试验验证阶段通过惯性试验台架对制动盘的性能进行考核测试更为实际可行。因此,本文作者通过Link 3900惯性试验台架模拟制动盘在热容量试验、高温骤冷试验和热裂纹试验过程中的性能变化。

1 试验设计

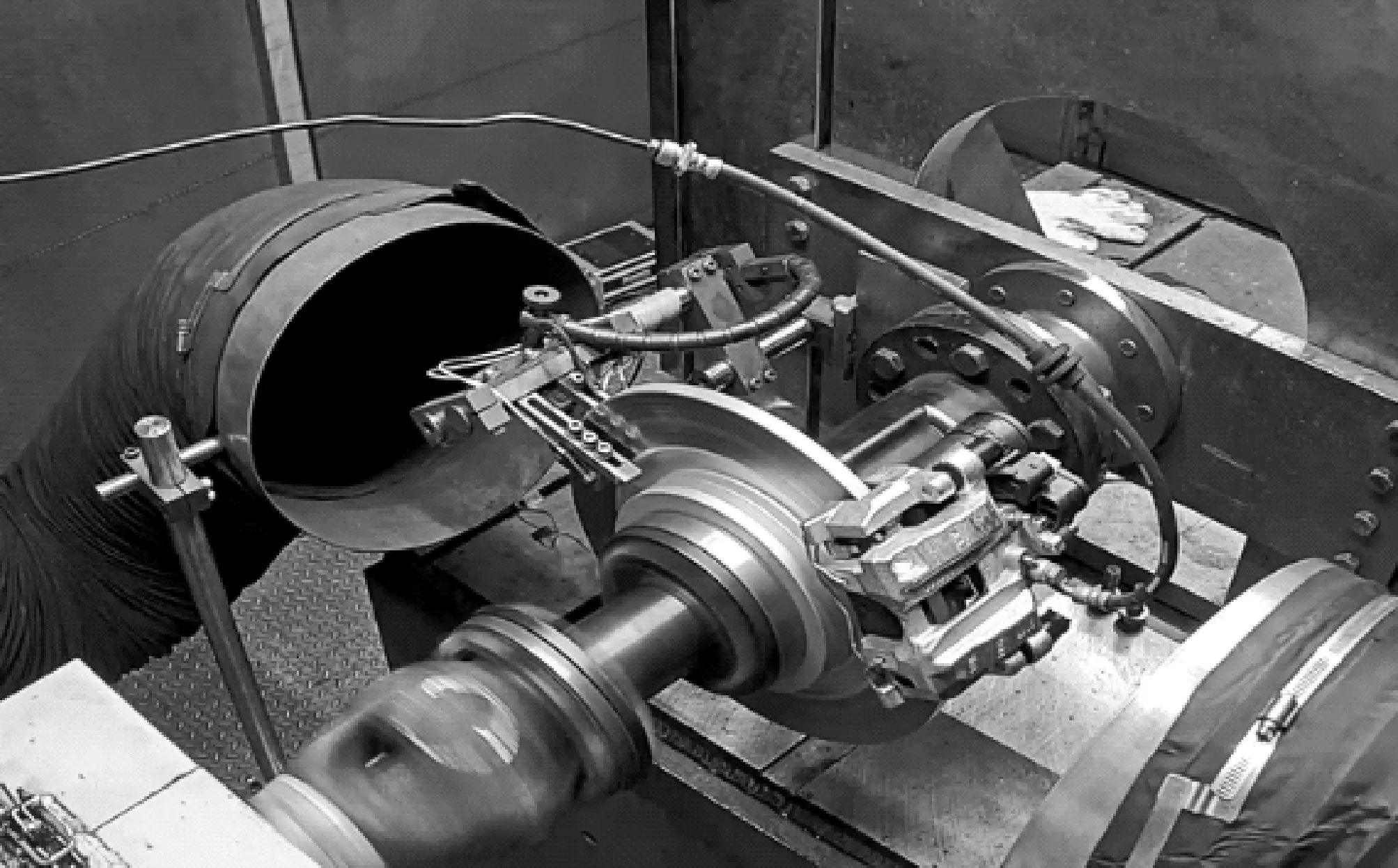

此次研究利用国家机动车质量监督检验中心(重庆)的Link 3900惯性试验台,对某款乘用车型的制动盘进行性能测试。根据整车参数的具体要求并结合相关制动盘生产企业的实际需要,通过台架试验的方式模拟制动盘在高温骤冷(水冷方式)以及高温下连续进行制动试验,主要考核在不同的极端条件下制动盘上是否会出现贯穿性的裂纹,制动盘的热容量以及试验前、后制动盘的厚度变化参数。台架试验所需参数如表1所示。

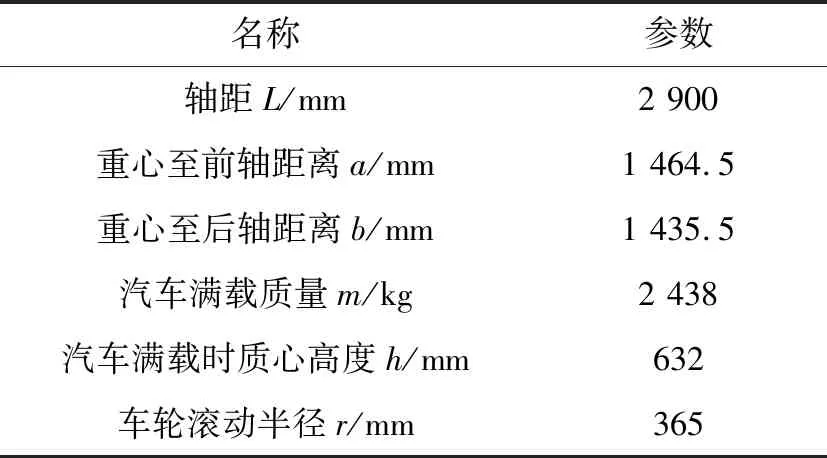

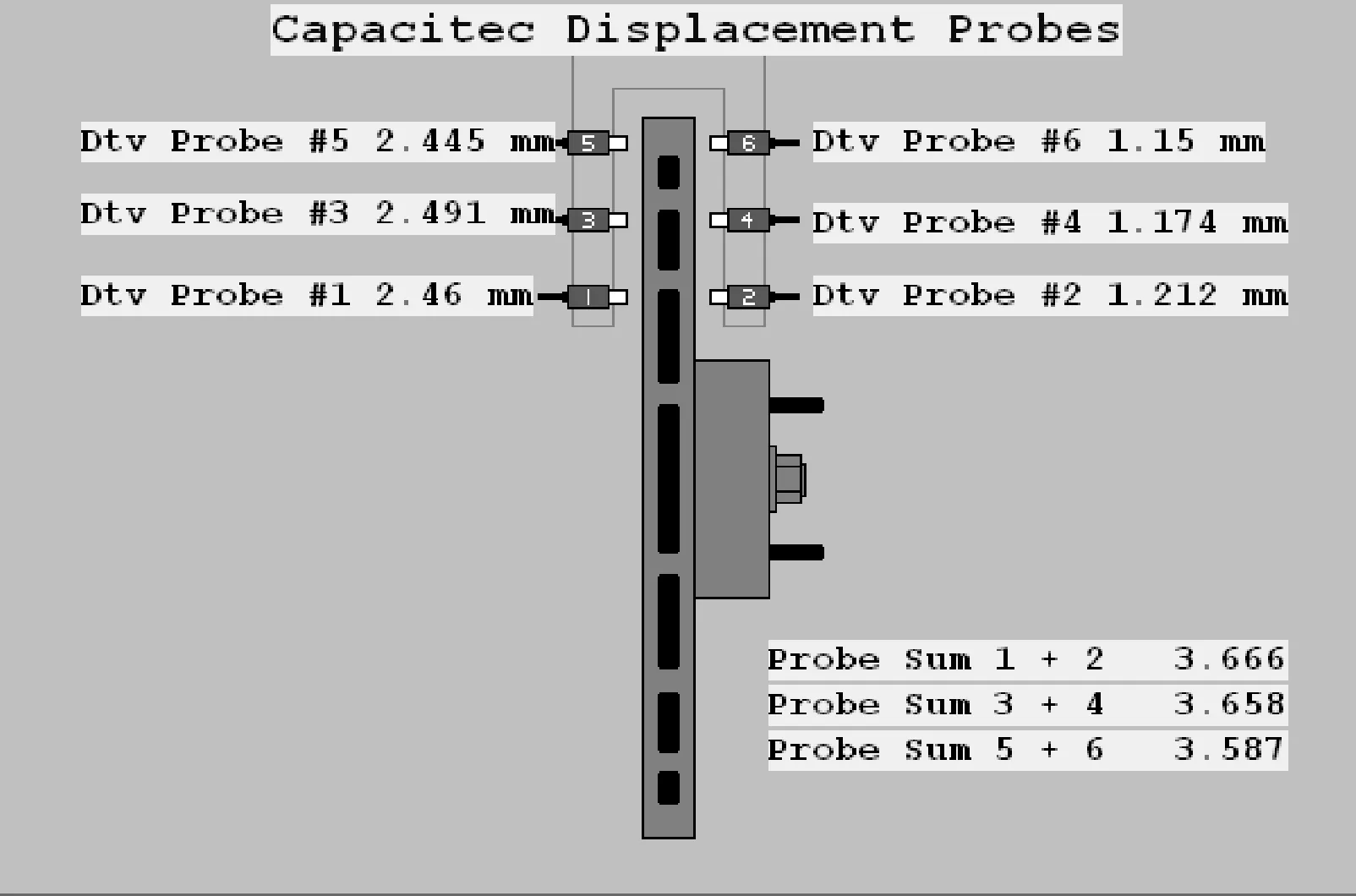

表1 整车参数

1.1 试验准备

1.1.1 试验台主轴转速的计算

制动器惯性试验台主轴转速与车速按如下关系换算:

n=2.65v/r

式中:n为制动器惯性试验台主轴转速,r/min;v为试验车速,km/h;r为车轮滚动半径,m。

经过上述公式计算得到试验车速对应的转速如表2所示。

表2 试验转速

1.1.2 试验转动惯量的计算

试验中后制动盘试验转动惯量分配原则为

I后盘=I0.5整车×25%

I0.5整车=0.5mr2

式中:I后盘为后制动盘试验惯量,kg·m2;I0.5整车为整车计算惯量的一半,kg·m2;m为汽车满载质量,kg;r为车轮滚动半径,m。

经过上述公式计算得到的后制动器的试验转动惯量为40.6 kg·m2。

1.2 安装方式

1.2.1 制动盘安装方式

对于盘式制动器来说,摩擦片与制动盘表面的贴合程度对制动效能有很大影响,因此,试验开始前利用百分表在制动盘外沿向内10 mm的圆周上打表测量,必须保证制动盘端面圆跳动控制在0.05 mm以内,盘式制动器总成的拖滞力矩保证在5 N·m以内。同时,在进行热容量试验、高温骤冷试验以及热裂纹试验开始前必须先进行磨合试验,保证摩擦片与制动盘表面接触良好。

1.2.2 贴片式热电偶的安装方式

由于此次研究主要是对制动盘性能的考核,对于制动盘表面的温度更为关注。在QC/T 556-1999《汽车制动器温度测量和热电偶安装》中制动盘温度测量采用在盘面上打孔并深埋热电偶的方式,但这样就造成了对制动盘的破坏,影响制动盘测试结果。基于以上原因,试验过程中采用贴片式热电偶的温度测量方法,将贴片式热电偶安装在制动盘有效工作半径的位置上,贴片式热电偶的安装位置如图1所示。

图1 贴片式热电偶安装位置照片

1.3 制动盘厚度测量及裂纹评定方法

1.3.1 制动盘周向厚薄差的测量

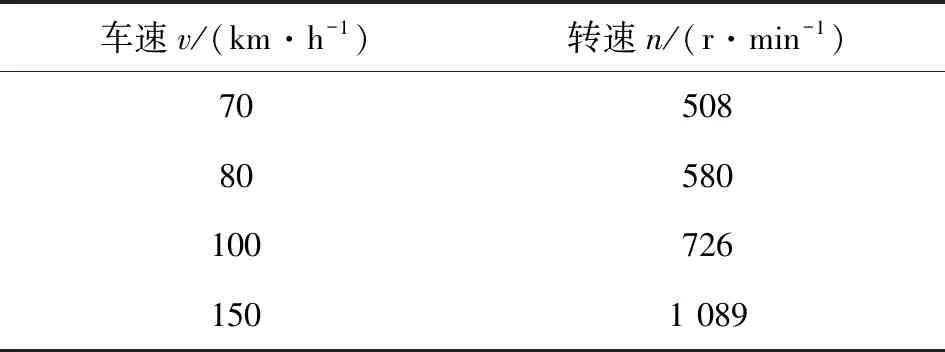

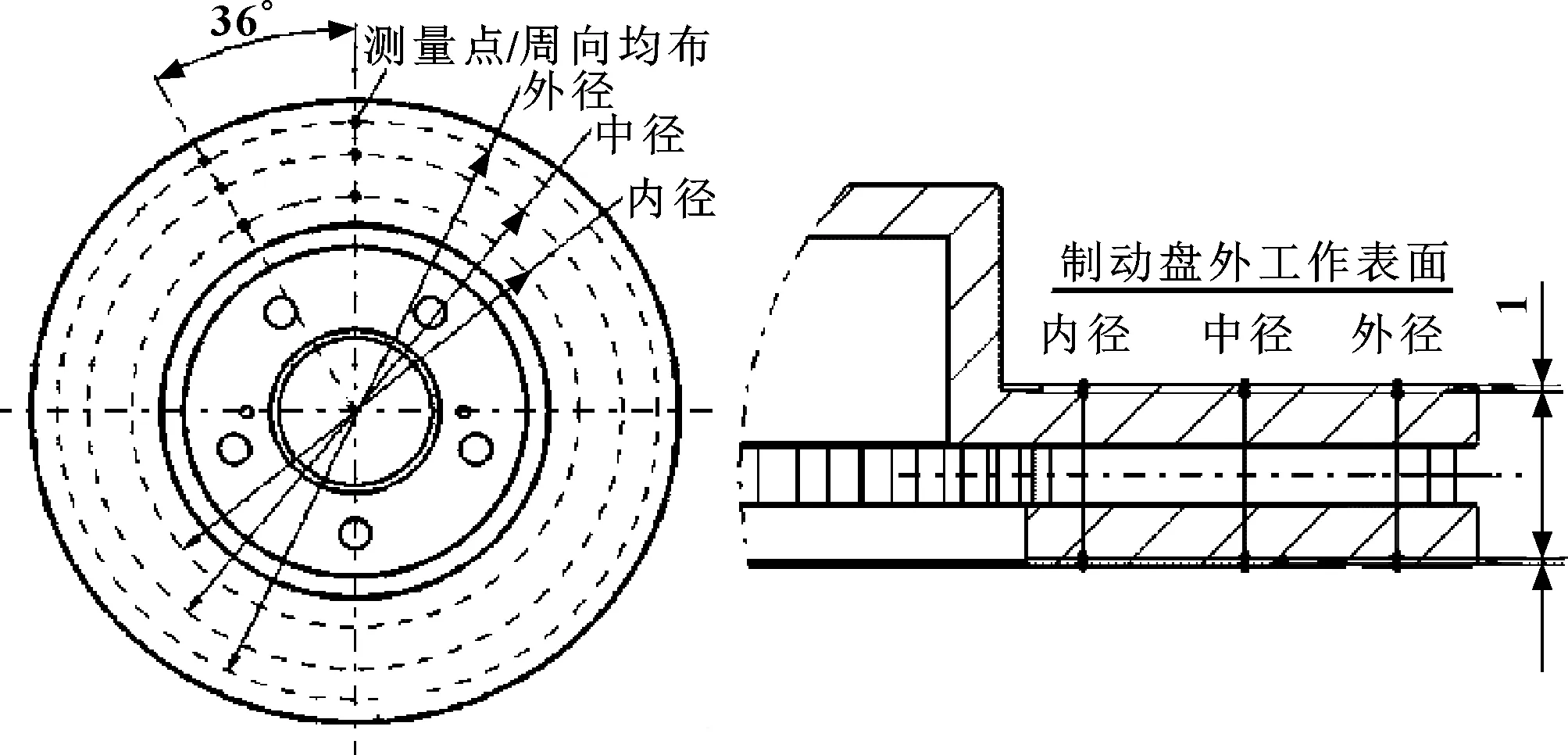

在进行热容量试验和热裂纹试验时,需要测量制动盘的轴向厚薄差。以往的测量方式主要是利用外径千分尺来测量制动盘不同位置的厚度,但是该方法存在弊端:(1)外径千分尺纵深较浅,只能测量到制动盘的外径;(2)外径千分尺精确到百分位,千分位为估读,测量误差较大。基于以上两点原因,作者采用3组非接触式的位移传感器(量程0~2.5 mm,精度0.001 mm)测量制动盘周向厚薄差。在测量前首先确定制动盘的内径、中径和外径,测点直径参数定义如表3所示,测量位置示意图如图2所示。

表3 制动盘测点直径参数定义

图2 制动盘测点直径位置示意

将3组非接触式的位移传感器安装在制动盘内、中、外径的位置上(见图3),试验前、后分别记录各测量点左、右传感器距制动盘的位移值。通过试验后位移值减试验前位移值的方式确定制动盘的厚度变化。非接触式位移传感器测量原理示意如图4所示。

图3 非接触式位移传感器安装位置照片

图4 非接触式位移传感器测量原理示意

1.3.2 制动盘失效判定准则

台架试验过程中,当制动盘出现如下现象之一时,则判定制动盘样品失效:(1)制动盘摩擦面的径向裂纹长度超过制动盘摩擦面宽度的2/3;(2)制动盘摩擦面的裂纹达到了制动盘摩擦面内径或外径;(3)制动盘摩擦面上有贯穿性径向裂纹;(4)在摩擦面外的任何区域有任何类型的结构损伤或裂纹[3]。

裂纹类型如图5所示。

图5 裂纹类型

1.4 试验方法与步骤

1.4.1 热容量试验

从能量角度看,制动是把车辆的动能转换为机械能并必将以热的形式耗散的过程。这个能量是在制动阶段时制动盘和摩擦片的总热量,能量以热的形式耗散。一般情况下,摩擦片材料的导热系数要比制动盘的小,所以工程中普遍认为制动过程中产生的大部分热量均被制动盘所吸收[4]。热容量试验中按指定条件进行10次连续制动并记录制动盘的温度、管路压力、制动力矩、制动减速度以及试验前后制动盘周向厚度变化情况,具体实现方法如下所示。

1.4.1.1 磨合试验

(1)制动初速度80 km/h,制动末速度0 km/h;(2)试验冷却风速11 m/s,冷却空气的温度为室温;(3)调节制动管路压力,使制动过程中管路压力恒定为2.0 MPa;(4)制动间隔时间以控制制动盘初温不超过100 ℃而定;(5)磨合试验次数为25次。

1.4.1.2 热容量试验

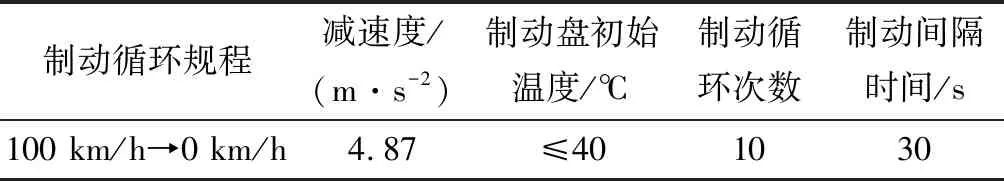

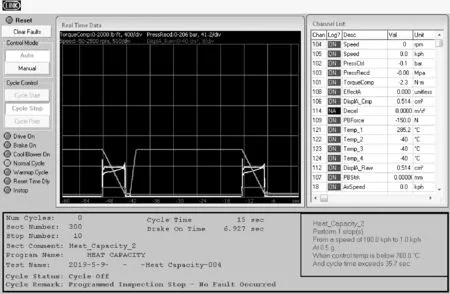

在常温环境下,制动初速度为100 km/h,以4.87 m/s2(0.5g)的减速度制动至停车,制动时间为5.7 s,间隔时间为30 s,以35.7 s为一个制动循环。又从初速度为100 km/h,同样以4.87 m/s2的减速度制动至停车,总共进行10次制动循环,共计时间357 s;除首次制动时允许通过风冷使制动盘达到规定的初始温度外,在制动过程中不允许对制动盘进行外部冷却。具体制动热容量测试条件如表4所示。热容量试验过程照片如图6所示,热容量试验过程曲线如图7所示。

表4 制动热容量测试条件

图6 热容量试验过程照片

图7 热容量试验过程曲线

1.4.2 高温骤冷试验

车辆在长时间制动后制动盘的温度可达600~700 ℃,通过水冷的方式对制动盘进行冷却后容易造成制动盘层裂、龟裂,影响制动器受力;同时,水冷后极易引起制动器局部金属发生相变,产生新的物质,这些物质的硬度等物理性能与制动盘相差很大时,磨损久了就会产生硬点,减少制动器的接触面积,降低制动效能。高温骤冷试验中按指定条件模拟制动盘高温后涉水骤冷过程,并记录制动盘的温度、管路压力、制动力矩和制动减速度情况,试验结束后,待制动盘自然冷却至室温后,用染色探伤法检查制动盘上是否出现裂纹。具体实现方法如下所示。

1.4.2.1 磨合试验

试验方法同热容量试验前的磨合试验。

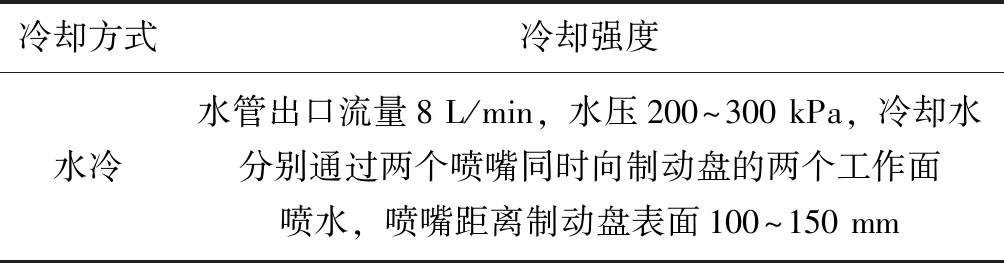

1.4.2.2 高温骤冷试验

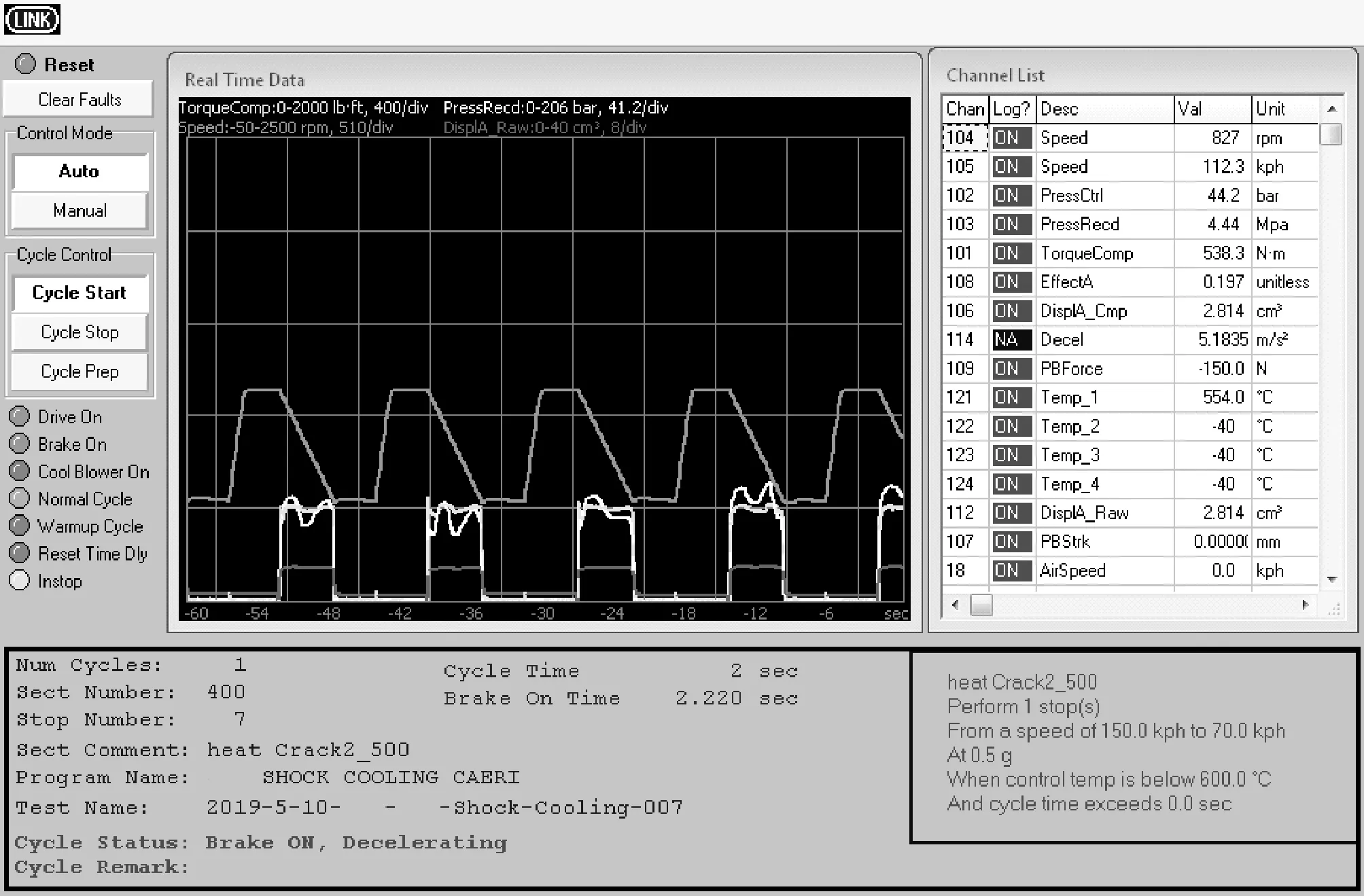

按表5要求进行制动盘高温骤冷试验,在制动过程中不允许对制动盘进行强制冷却,当制动盘温度不小于500 ℃(最后一次制动必须是一次完整的制动)时,停止制动试验(惯性台架继续以30 r/min的速度运行,以确保强制冷却均匀性),立即按照表6规定的冷却方式进行冷却直至制动盘温度达到表5的规定,停止试验。高温骤冷试验过程照片如图8所示,高温骤冷试验过程曲线如图9所示。

表5 骤冷试验测试条件

表6 水冷测试条件

图8 高温骤冷试验过程照片

图9 高温骤冷试验过程曲线

1.4.3 热裂纹试验

汽车高速行驶过程中动能急剧增加,制动时产生的热能也不断提高,巨大的热负荷极易使制动盘产生很大的热应力并导致制动盘出现裂纹[5]。同时,在大减速度制动后,制动盘会出现较大的塑性变形,影响使用寿命。热裂纹试验中按指定条件模拟制动盘多次连续制动使制动盘温升至650 ℃的过程,并记录制动盘的温度、管路压力、制动力矩、制动减速度、制动盘的周向厚薄差情况。试验结束后,待制动盘自然冷却至室温后,用染色探伤法检查制动盘上是否出现裂纹。具体实现方法如下所示。

1.4.3.1 磨合试验

试验方法同热容量试验前的磨合试验。

1.4.3.2 热裂纹试验

按表7要求进行制动盘热裂纹试验,除首次制动时,允许通过风冷使制动盘达到规定的初始温度外,在制动过程中不允许对制动盘进行外部冷却。当制动盘温度不小于650 ℃时才能进行风冷使其满足制动初温要求,每种制动循环规程进行500次。具体热裂纹试验条件如表7所示。热裂纹试验过程照片如图10所示,热裂纹试验过程曲线如图11所示。

表7 热裂纹测试条件

图10 热裂纹试验过程照片

图11 热裂纹试验过程曲线

2 试验结果分析

2.1 热容量试验结果分析

在进行热容量试验过程中,Link 3900惯性试验台采集并记录了每一次制动过程中的制动盘温度、制动的平均扭矩、制动减速度以及制动管路压力的变化情况。由图12可以看出:10次制动后制动盘温度急剧上升,从初温40 ℃上升至290 ℃;为保证制动平均扭矩和减速度基本恒定,制动管压出现一定的波动。通过制动盘温度的变化直观地反映出制动过程中热量的变化情况。

图12 热容量试验制动主要参数变化情况

在制动盘的热容量研究中,分别测量了制动盘外径和内径的周向厚度变化,从图13可以清晰地看出内径的厚度变化稍大于外径,但厚度变化均控制在10 μm以内,可满足制动盘的性能要求。

图13 制动盘内径、外径周向厚薄差

2.2 高温骤冷试验结果分析

在进行高温骤冷试验过程中,Link 3900惯性试验台采集并记录了每一次制动过程中的制动盘温度、制动的平均扭矩、制动减速度以及制动管路压力的变化情况。由图14可以看出:在100 km/h→0 km/h制动循环规程中,连续制动10次后制动盘温度就达到了539.6 ℃,制动减速度稳定在9.8 m/s2左右,连续喷水6次后制动盘温度恢复到51.2 ℃;在150 km/h→70 km/h制动循环规程中连续制动6次后制动盘温度就达到了518.9 ℃,制动减速度稳定在5.0 m/s2左右,连续喷水6次后制动盘温度恢复到62.0 ℃;整个试验过程中为保证减速度基本恒定,制动管压出现一定的波动。通过制动盘温度变化曲线可以清晰看出制动盘高温骤冷的试验过程。

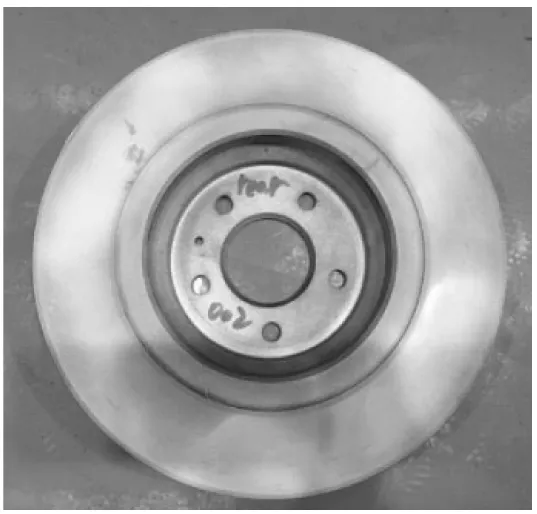

高温骤冷试验后待制动盘冷却到室温后,首先检查制动盘表面。依据上述制动盘失效判定准则的具体规定,判断制动盘表面没有出现可见的裂纹。高温骤冷试验后制动盘如图15所示。由于目测过程中可能有小的裂纹肉眼无法识别,可以利用染色探伤法检查制动盘上是否出现裂纹,如图16所示,同样,未出现裂纹。

图15 高温骤冷试验后制动盘照片

图16 染色探伤法检测裂纹照片

2.3 热裂纹试验结果分析

在进行热裂纹试验过程中,Link 3900惯性试验台采集并记录了每一次制动过程中的制动盘温度、制动的平均扭矩、制动减速度以及制动管路压力的变化情况。由图17可以看出:在100 km/h→0 km/h的500次制动循环规程中,平均连续制动18次后制动盘温度可以达到650 ℃,制动减速度稳定在9.8 m/s2左右;在150 km/h→70 km/h的500次制动循环规程中连续制动9次后制动盘温度就达到了650 ℃,制动减速度稳定在5.0 m/s2左右;为保证制动平均扭矩和减速度基本恒定,制动管压出现一定的波动。

在对制动盘的热裂纹研究中,分别测量了制动盘外径、中径和内径的周向厚度变化,记录制动100次、400次、700次和1 000次时制动盘周向厚度变化情况。从图18可以清晰地看出:随着热裂纹试验次数的增加制动盘的磨损也在增加,周向厚薄差变大;当进行到1 000次热裂纹的试验时,制动盘厚度变化约70 μm,周向厚度变化均控制在10 μm以内,可满足制动盘的性能要求。

图17 热裂纹试验制动主要参数变化情况

图18 热裂纹试验制动盘内径、中径和外径周向厚薄差

热裂纹试验后待制动盘冷却到室温后,首先检查制动盘表面。依据上述制动盘失效判定准则的具体规定,判断制动盘表面没有出现可见的裂纹。热裂纹试验后制动盘如图19所示。由于目测过程中可能有小的裂纹肉眼无法识别,可以利用染色探伤法检查制动盘上是否出现裂纹,如图20所示,同样,未出现裂纹。

图19 热裂纹试验后制动盘照片

图20 >热裂纹试验后染色探伤法检测裂纹照片

3 结束语

利用Link 3900惯性试验台架完成了用车制动盘的热容量、高温骤冷和热裂纹试验,规定具体试验参数的选择、试验结果的评判标准,设计了一套完整的试验方案,并对试验结果进行分析和总结。该研究可以满足当前乘用车制动盘性能研究的需求,为实车制动路试以及整车制动器总成的匹配提供参考。