PHEV动力系统匹配及控制策略研究

2020-01-16胡秋玲

胡秋玲

(同济大学,上海 200092)

0 引言

随着对环境保护、能源转型需求的增大,在政策扶持的有利条件下,各大车企都纷纷投入新能源车型的研发。相比于纯电汽车存在的续驶里程短、充电困难等诸多问题,混合动力汽车由于相对可靠,满足使用需求而被推广。在混合动力汽车中,插电式混合动力电动汽车(Plug-in HEV,PHEV)可以兼顾纯电和燃油汽车的优势,它可外接充电作纯电动车节能减排,又可通过发动机发电作增程混动车增加续驶里程,还可以发动机直驱作传统燃油车[1]。

各大车企在混动开发上都有相关技术,如丰田ECVT行星齿轮混动技术、本田I-MMD技术、通用Voltec双行星齿轮混动技术等。这类混动技术都有一个共同的问题,它们的变速箱都相对复杂,且其中一个电机始终作为发电机使用,没有利用发电机既可发电又可驱动的优势。同时上述PHEV系统都是将两个电机和发动机处于同一驱动轴上,没有充分利用地面附着力提升整车动力。

此研究针对上述混动车存在的问题,提出一种全新的PHEV结构,进行动力总成的参数匹配,并进行相关控制策略的研究,最后利用Cruise和Simulink软件进行联调验证。

1 PHEV混动形式及动力参数匹配

1.1 PHEV混动形式

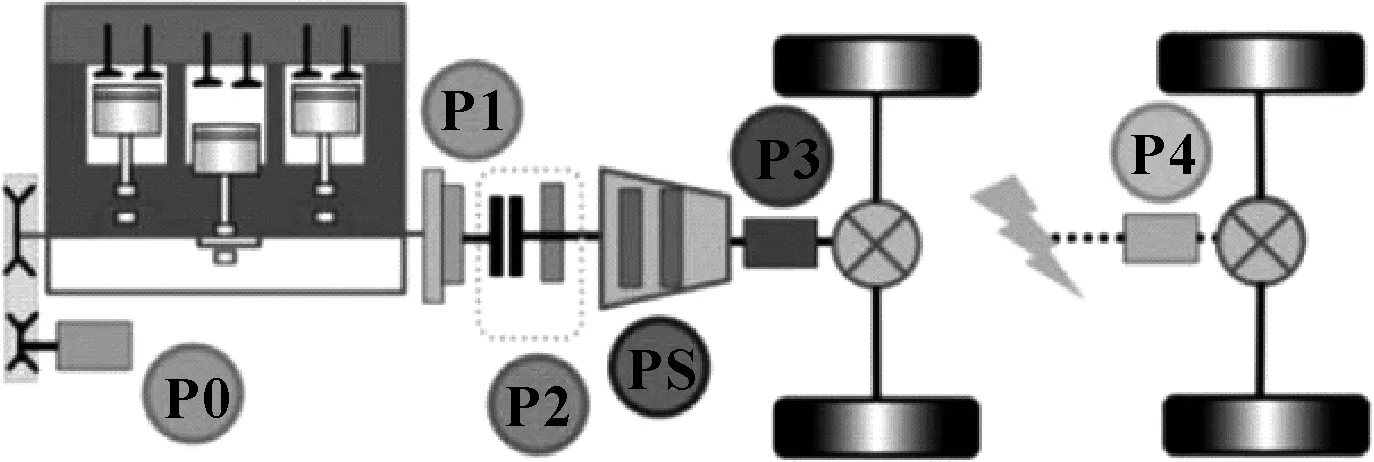

目前根据电机布置位置不同可分为P0、P1、P2、PS、P3、P4,如图1所示。P0为电机布置在带轮处,通过皮带与发动机曲轴连接;P1为电机布置在发动机之后离合器之前,与发动机刚性相连;P2为电机布置在发动机与变速箱之间,与发动机之间有离合器,在离合器后变速箱前;PS为电机集成在变速箱内部;P3为电机布置在变速器输出端;P4为电机布置在后桥[2]。

根据耦合方式不同,动力耦合装置可分为转矩耦合式、转速耦合式以及混合耦合式3 类。转矩耦合式各动力源输出的转矩独立,转速符合一定的比例关系,动力耦合器输出的转矩等于各动力源转矩的线性和;转速耦合式各动力源的转速相互独立,而转矩则成一定比例关系,动力耦合器输出的转速等于各动力源转速的线性和;混合耦合式是一种采用前面2种耦合方式的动力耦合[3]。

图1 电机布置位置

研究采用PS+P4的转矩耦合系统,如图2所示,前桥由发动机和集成电机PS单挡变速箱组成以驱动前轮,后桥由单电机P4和单挡变速箱组成以驱动后轮。电机、发动机前后轮分布,可充分利用轮胎与路面的附着力,增加整车动力性能。同时前桥发动机匹配的变速箱集成电机,由2个离合器K1和K2的开闭切换工作模式,实现纯电、增程、混动、燃油驱动等多种工作模式。

图2 PHEV结构形式

1.2 PHEV动力参数匹配

1.2.1 功率匹配

(1)通过最高车速计算所需功率

以最高车速计算时,不考虑爬坡度和加速度[4-5],功率应满足:

(1)

式中:P1为通过最高车速计算的动力总成所需功率,kW;ηT为动力传动系统机械效率;m为计算载荷工况下汽车的质量,kg;g为重力加速度,m/s2;f为滚动阻力系数;ua为汽车行驶速度,km/h;CD为空气阻力系数;A为迎风面积,m2。

(2)通过最大爬坡度计算所需功率

以最大爬坡度计算时,不考虑加速度[4-5],功率应满足:

(2)

式中:P2为通过最大爬坡度计算的动力总成所需功率,kW;α为道路坡角,rad。

(3)通过加速时间计算所需功率

以百公里加速时间计算时,不考虑爬坡度[4-5],功率应满足:

(3)

式中:P3为通过加速时间计算的动力总成所需功率,kW;T为加速时间,s;dt为计算过程的迭代步长,s;x为拟合系数。

根据最高车速、最大爬坡度、加速时间分别得出3个所需功率值,取最大值以满足上述三者要求。即整车功率应满足:

P=max(P1,P2,P3)

(4)

在分配3个动力源功率时,首先要满足各自独立驱动时的最高车速、最大爬坡度、加速时间所需功率要求;其次,此研究存在四驱模式,要考虑前后轴动力分配;最后要满足各个动力总成的功率需求。如发动机功率要考虑在经济区的巡航功率及发电功率、PS电机要满足发电功率需求等。

1.2.2 变速箱速比匹配

考虑混动机舱布置空间有限、结构简单等因素,设计采用单挡速比。同时发动机最高转速与电机最高转速偏差较大,故设计相应发动机速比与电机速比,再通过主减速比输出。

变速箱速比主要通过最高车速及最大爬坡度计算选取。

(1)以最高车速计算

以最高车速推算变速箱速比,速比应满足:

(5)

式中:ig为变速器速比;i0为主减速器速比;rd为车轮滚动半径,m;n为转速,r/min。

(2)以最大爬坡度计算

以最大爬坡度推算变速箱速比,速比应满足:

(6)

式中:Ttq为动力输出转矩,N·m。

变速箱所选速比的范围是在上述2个速比之间。

1.2.3 动力电池匹配

PHEV混动系统有一个特点就是能够纯电行驶一段里程,所以动力电池电量需满足纯电续驶里程要求[6]。

(7)

式中:EB为动力电池电量,kW·h;ηmc为电机及控制器效率;ηq为动力电池平均放电效率;ηd为动力电池放电深度;Pt为对应车速下所需驱动功率,kW。

由于PHEV混动系统纯电续驶里程低于纯电动汽车,动力电池电量相对较小,因此需要考虑动力电池的充放电倍率是否能满足行驶功率需求。如稳态充电功率要满足两电机纯电行驶时的额定功率需求,瞬时放电功率需要满足电机峰值功率需求。

2 PHEV工作模式及控制策略

2.1 PHEV工作模式

根据K1和K2的开闭,以及三动力源的工作状态,PHEV可分为多种工作模式:(1)K1、K2断开,电机P4工作为纯电后驱动;(2)K1连接、K2断开,发动机带动PS发电给P4为纯电驱动,多余电量提供给动力电池;(3)K1断开、K2连接,电机PS和P4实现纯电四驱;(4)K1、K2连接,电机PS和P4不工作,发动机直接驱动实现燃油前驱;(5)K1、K2连接,电机P4不工作,发动机以特定扭矩输出,部分扭矩克服路面附着力进行前轮驱动,多余的扭矩带动PS电机发电到动力电池;(6)K1、K2连接,发动机以特定扭矩输出,部分扭矩克服路面附着力进行前轮驱动,多余的扭矩带动PS电机发电,电机P4工作。能源优先由PS发电提供,如果PS所发电量不够,则由动力电池补充;如果PS所发电量大于P4所需功率,则PS所发电量供给P4,多余电量充入动力电池;(7)K1、K2连接,发动机及PS电机同时驱动前桥,P4不工作,实现混动前驱;(8)K1、K2连接,发动机及PS电机同时驱动前桥,P4驱动后桥,实现混动四驱。

对于整个工作模式, K1、K2的开闭及三动力源的工作状态为控制对象。控制策略需根据预先设定的规则对这些控制对象进行控制。

2.2 PHEV控制策略

控制策略的总原则是在保证动力性的情况下尽可能地提高经济性。PHEV比传统燃油车节省能源的原因就在于它可以通过控制策略让各动力总成工作在高效区。除了三动力源的工作效率之外,PHEV系统还存在能源转换效率及动力电池充放电效率问题。因此,整个控制策略就是让各个系统工作效率达到最高。

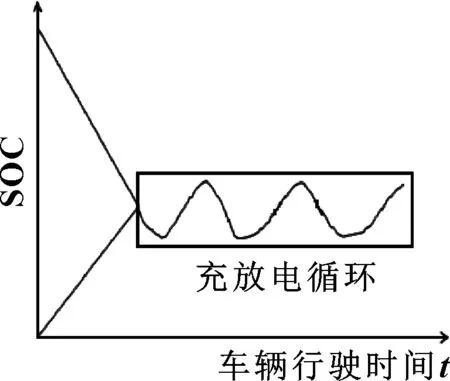

首先,根据动力电池的SOC与内阻关系,确定禁止放电限定值和禁止充电限定值,将电池内阻消耗率最低范围作为电池的主动充电区。如驾驶员启动车辆时,若电量较高,则车辆进入纯电行驶,电池进入放电状态,当达到充放电循环下限时,进入充放电循环;若启动车辆时电量较低,则车辆进入混动充电模式,直到充放电循环上限时,进入充放电循环,使电量始终在这一范围内,如图3所示。

图3 电池充放电循环

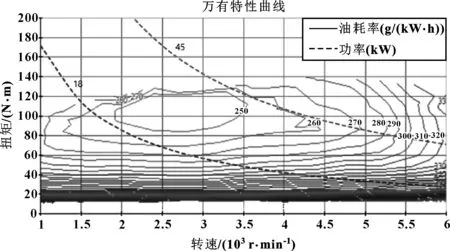

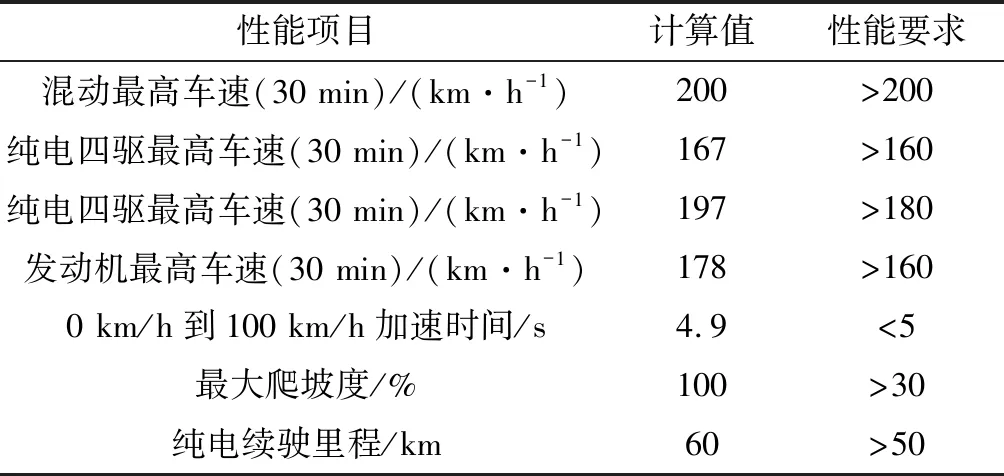

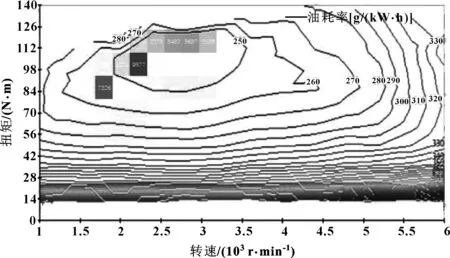

其次,发动机可以始终在高效区工作,在对应转速下,高效扭矩大于驱动所需扭矩时,可以将多余的扭矩提供给PS发电,PS可以直接提供电量P4驱动或者进入动力电池。当高效扭矩低于驱动所需扭矩时,可以P4或PS电机补足。如图4所示,发动机经济区间在转速2 000~3 500 r/min,此时输出扭矩在80~120 N·m,功率在18~45 kW之间。尽量让发动机在此区间工作,大于驱动所需功率则将多余功率用于充电,小于驱动所需功率则由P4或PS电机补足。

图4 发动机效率MAP图

对发动机非经济段直驱和发动机发电后由电机驱动的选择,需要对比效率后确定。由于是单速比,发动机在低速时无法驱动,此时由P4或PS驱动。随着车速提高,发动机能驱动时,根据发动机MAP图对比发动机转换电能效率及电机效率,最终确定是由发动机直驱还是由发动机工作在最优点发电由电机P4驱动。

由于是三动力源,在电量充足的情况下,可以实现四驱及三动力源同时驱动工况。根据驾驶意图,出现急加速、高速、起步、爬坡等工况时,可以实现四驱或三动力源同时驱动。

另外根据路况出现打滑现象时也可以进入四驱模式,充分利用路面附着力。

3 仿真分析

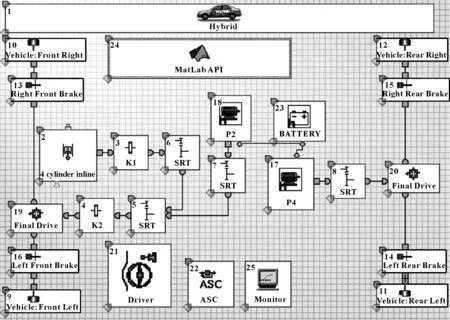

混动模型在AVL Cruise软件中建立,如图5所示。

图5 混动模型

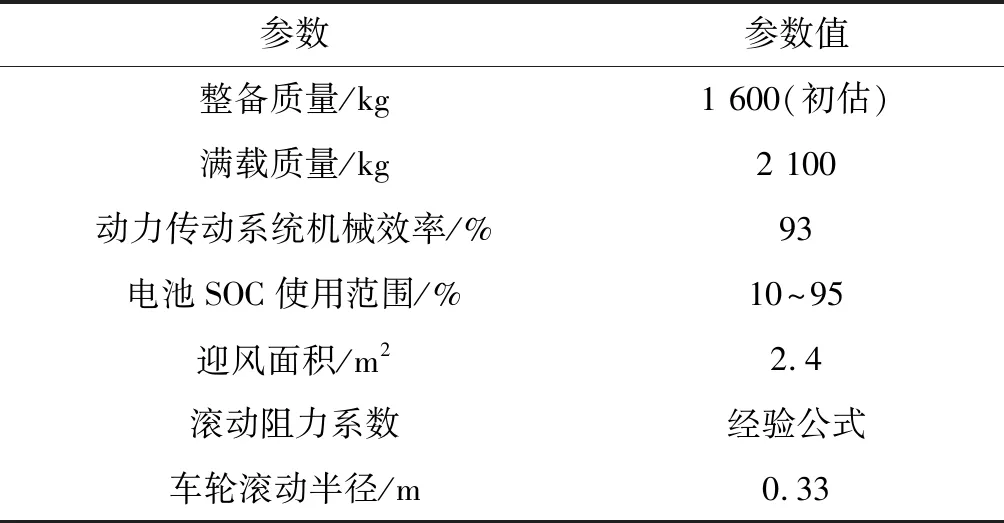

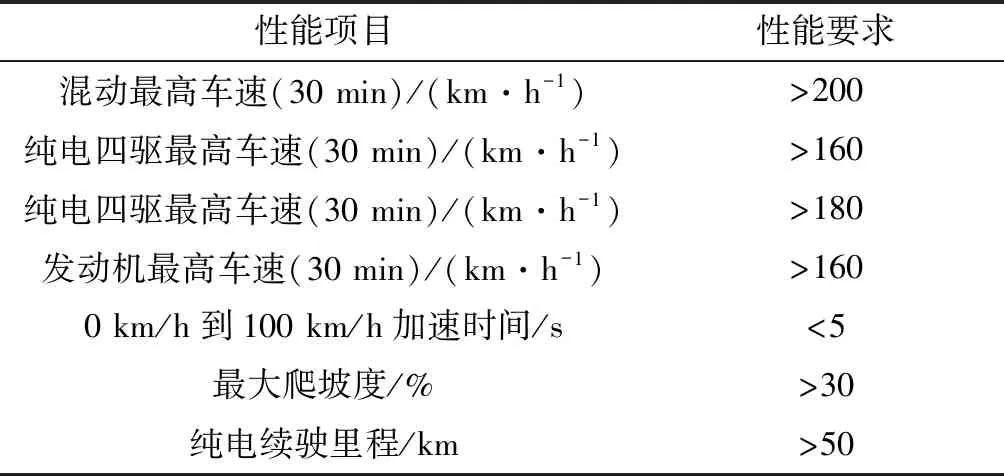

整车主要参数如表1所示,性能目标要求见表2。

在Simulink软件中建立混动控制策略,与AVL Cruise软件进行联调测试。

表1 整车参数

表2 整车性能目标

图6为PHEV混动扭矩控制策略示意图,根据SOC及车速确定初步扭矩分配值;再考虑起步、急加速、打滑等工况,进行扭矩调整;最后考虑安全性,进行相应降扭等保护措施。

图6 PHEV混动扭矩控制策略

根据联调测试结果,计算值如表3所示,完全满足预先设定的目标要求。

表3 整车性能计算值

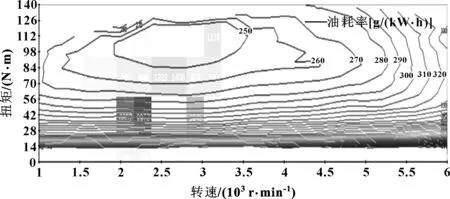

图7所示为传统发动机的工作点分布图,图8所示为文中混动模型在充电循环工况下的发动机工作点分布图。通过对比发现,混动控制策略能让发动机工作点集中在低油耗高扭矩区域,比传统发动机工作点集中在高油耗低扭矩区域有明显优势。

图7 传统燃油车发动机工作点分布

图8 PHEV混动车发动机工作点分布

4 结论

开发了全新的PHEV插电式混合动力系统,实现了变速箱的简化,优化了整车的动力性及经济性。实现了单挡速比即可达到高爬坡度、百公里加速时间5 s以及最高车速200 km/h的目标。通过控制策略优化了发动机的工作范围,使各系统都在高效区工作,实现整车的经济性优化。利用AVL Cruise与Simulink对控制策略联合仿真,可以提前评估动力匹配及策略的准确性,缩短后期实车标定周期。