两种新型金属自攻钉的紧固性能研究

2020-01-17钱海挺秦歌

钱海挺,秦歌

(蔚来汽车有限公司电动力集成与测试部门,上海 201800)

0 引言

随着新能源电动汽车的飞速发展,轻量化、安全、低成本、节能和环保成为汽车现代化发展的趋势。为了适应这一发展趋势,汽车零件的铝合金化取得了突破性的进展。从钢材到铝材的转变、从铸造到锻造转变、从多零件到一体化设计的转变,这些转变对紧固件的技术发展带来了极大的挑战,需要花更多的精力设计连接结构和优化紧固方案[1]。近年来,金属自攻钉连接在铝合金材料中显示出来优秀的紧固性能,它不仅强度高、能实现多种结构的连接,同时具有攻丝和紧固的功能。这种连接结构的优势在于:良好的连接配合能够降低松动的风险,同时还可以拆卸反复使用。

随着应用需求和技术的发展,多种类型的自攻钉占据了市场。在实际应用当中,自攻钉的规格、螺纹类型、头部类型、尾部类型、表面处理和扭矩规范的开发等,都对整个连接结构的紧固性能有非常重要的影响[2]。本文作者主要研究两种不同螺纹结构的金属自攻钉,并对这两种螺纹结构产生的紧固性能进行分析对比,为实际应用中金属自攻钉的选择提供指导价值。第一种类型的金属自攻钉是“I型”,其优势是:(1)具有低的攻入扭矩;(2)具有高的失效-攻丝扭矩比率;(3)具有优秀的轴向定位;(4)有更强的攻入-滑牙比;(5)能够防止内螺纹的滑牙;(6)能防止震动造成的松弛;(7)形成的螺纹与公制紧固件兼容。第二种类型的金属自攻钉是“II型”,其优势是:(1)圆锥形的螺纹成型带便于攻丝和防止滑牙;(2)33°的倾角能降低攻入扭矩;(3)具有高的防松扭矩;(4)具有大的螺纹啮合面积,产生高的连接强度;(5)具有更高的拉脱扭矩;(6)形成的螺纹与公制紧固件兼容。作者在相同的测试环境下,分析验证了两种金属自攻钉螺纹结构的紧固性能,对工程应用当中金属自攻钉的选型及扭矩开发起到了一定的指导作用。

1 试验内容

1.1 试验样品及设备

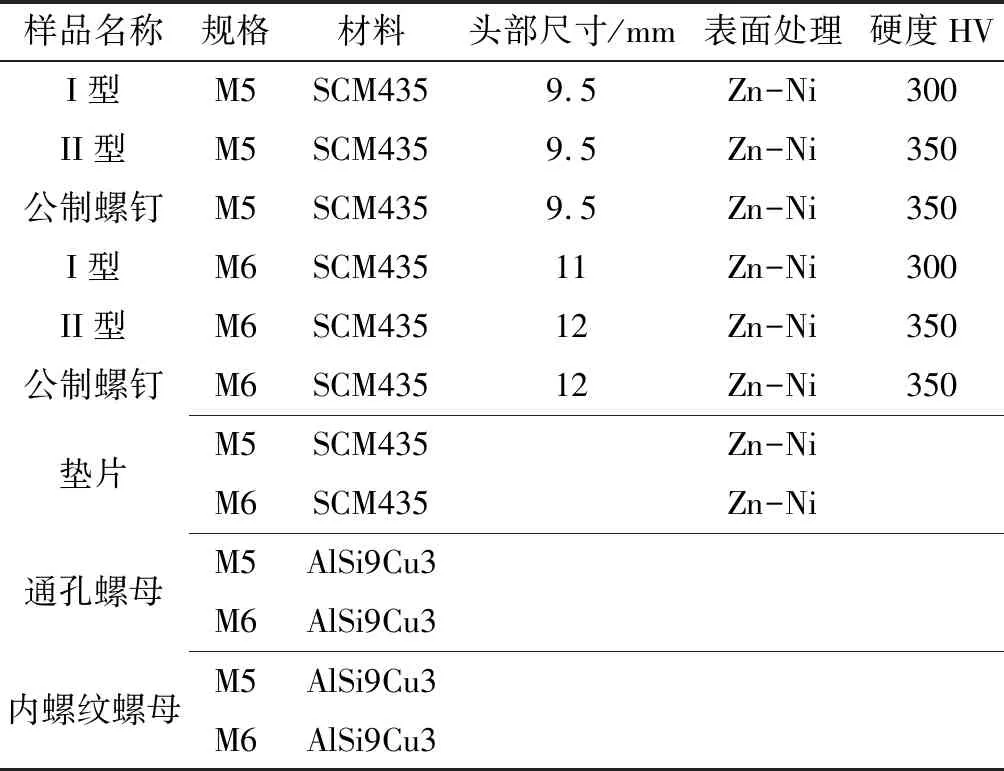

试验过程中的主要样品及性能参数如表1所示。

表1 两种金属自攻钉性能测试所用的样品及性能参数

试验过程中的主要设备如表2所示。

表2 两种金属自攻钉性能测试所用的设备

1.2 试验装置

试验过程中的装置示意图如图1(a)所示;试验过程中的装置如图1(b)所示;振动试验过程中的装置示意图如图1(c)所示。

1.3 试验方案

1.3.1 拧紧至接头失效

如图1(a)(b)所示,分别固定公制螺钉、“I型”自攻钉、“II型”自攻钉,用扭矩测试设备拧紧螺钉直至接头失效,用数据采集设备记录螺钉的扭矩、转角和拉伸力。测试条件:转速30 r/min。

1.3.2 拧紧至安装扭矩

如图1(a)(b)所示,分别固定公制螺钉、“I型”自攻钉、“II型”自攻钉,用扭矩测试设备拧紧螺钉至安装扭矩,用数据采集设备记录螺钉的扭矩、转角和拉伸力。测试条件:转速30 r/min,安装扭矩选择由第1.3.1节统计得到[3]。

图1 试验过程中的装置示意

1.3.3 静态衰减测试

如图1(a)(b)所示,分别固定公制螺钉、“I型”自攻钉、“II型”自攻钉,用扭矩测试设备拧紧螺钉至安装扭矩,记录最大夹紧力,静置30 min后,记录剩余夹紧力。测试条件:转速30 r/min。

1.3.4 振动衰减测试

如图1(c)所示,分别固定公制螺钉、“I型”自攻钉、“II型”自攻钉,用拧紧装置拧紧螺钉至相同夹紧力,记录振动过程中夹紧力、振动循环次数[4]。测试条件:振幅0.8 mm,振动载荷1 kN,循环次数500次。此实验以夹紧力下降50%后的力作为剪切破坏力。

2 结果与讨论

2.1 安装扭矩选择分析

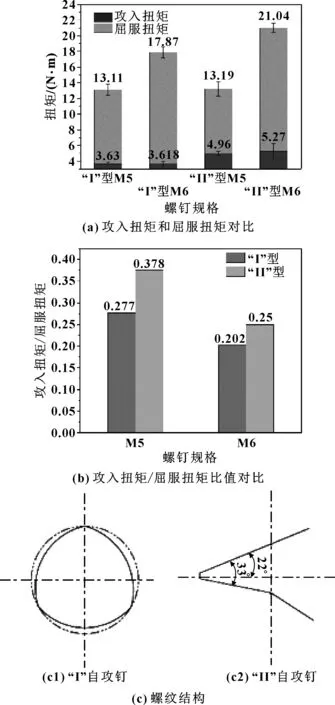

图2(a)为不同规格的两种金属自攻钉的攻入扭矩和屈服扭矩对比图。可以看出:不同规格的同一种螺纹结构的攻入扭矩差别不大,“I型”M5和M6的螺钉攻入扭矩分别为3.631、3.618 N·m,“II型”M5和M6的螺钉攻入扭矩分别为4.957和5.266 N·m;对比这两种螺纹结构的攻丝性能,“I型”自攻钉的攻丝扭矩明显低于“II型”,攻丝扭矩降低了1.3 N·m左右。研究表明,“I型”自攻钉攻丝性能的优势主要来源于三角形叶形螺纹结构,这种截面为三角形的螺纹结构能够降低攻入扭矩,从而满足更低的攻丝扭矩的需求,同时这种螺纹结构具有更好的轴向定位性能,减少了安装扭矩在其他方面的消耗。从两种螺纹结构的屈服扭矩数值来看,M5规格的两种自攻钉屈服扭矩差别不大,分别是13.111和13.186 N·m,M6规格的“I型”自攻钉屈服扭矩为17.87 N·m,“II型”自攻钉屈服扭矩为21.039 N·m。作者分析,这种屈服扭矩差异主要是由两种自攻钉本身的材料性能不同造成的,从硬度测试结果来看,“I型”自攻钉的硬度明显低于“II型”自攻钉,导致“I型”屈服所需要的夹紧力小于“II型”[5],所以“I型”自攻钉屈服扭矩小于“II型”自攻钉。

图2(b)为不同规格的两种金属自攻钉的攻入扭矩/屈服扭矩比值对比图。对于M5规格的螺钉,“I型”自攻钉的攻入/屈服扭矩比为0.277,“II型”自攻钉的攻入/屈服扭矩比为0.378。对于M6规格的螺钉,“I型”自攻钉的攻入/屈服扭矩比为0.202,“II型”自攻钉的攻入/屈服扭矩比为0.250。对比发现,“I型”自攻钉的攻入/屈服扭矩比明显小于“II型”自攻钉,这种攻丝性能的优势是由螺纹结构的新颖性导致的。

图2 不同规格的两种金属自攻钉的扭矩试验结果

“I型”的螺纹结构特点是:(1)三角形叶形螺纹结构;(2)半径牙形螺纹;(3)攻牙时形成自有的及硬化的配合螺纹,如图2(c)所示。而这种优势带来的结果是“I型”自攻钉的安装扭矩范围明显大于“II型”自攻钉,保证了安装扭矩选择的安全性,提高了安装安全因子,避免发生微量的扭矩变化带来的失效风险。

综上所述:同一规格的“I型”自攻钉攻入扭矩比“II型”自攻钉的攻入扭矩低;“I型”自攻钉的攻入/屈服扭矩比值更低,安装扭矩的选择范围更大,安装的安全因子更大。

2.2 扭矩效率分析

图3(a)为不同规格的两种金属自攻钉的扭矩/夹紧力比值对比图。可以看出:对于M5规格的螺钉,“I型”自攻钉扭矩和夹紧力的比值为0.818 N·m/kN,即增加1 kN的夹紧力需要的扭矩为0.818 N·m,“II型”自攻钉扭矩和夹紧力的比值为0.549 N·m/kN;对于M6规格的螺钉,“I型”自攻钉扭矩和夹紧力的比值为1.02 N·m/kN,“II型”自攻钉扭矩和夹紧力的比值为0.816 N·m/kN,说明每增加1 kN,“I型”自攻钉比“II型”自攻钉多消耗0.204 N·m的扭矩。从图(b)所示的不同规格的3种螺钉安装到相同夹紧力所需的扭矩对比图可以看出:对于M5规格的螺钉,安装到夹紧力为5 kN时, “I型”、“II型”和公制螺钉需要的扭矩分别为7.698、7.704和7.559 N·m,三者之间有细微的差异,但是差别不大,公制螺钉相对较低。对于M6规格的螺钉,安装到夹紧力为7 kN时,“I型”“II型”自攻钉和公制螺钉需要的扭矩分别为11.047、10.828和9.422 N·m,“I型”自攻钉需要的扭矩明显高于“II型”和公制螺钉,这种现象直接说明了螺纹结构的扭矩效率,产生单位夹紧力所需要的扭矩越大,扭矩效率越低。公制螺钉的扭矩小很好理解,因为安装扭矩不需要用来攻丝形成内螺纹,所以产生相同夹紧力所需的扭矩要小。产生相同的夹紧力,“I型”需要的扭矩比“II型”高的原因是,“I型”自攻钉螺纹部分的摩擦接触面积大于“II型”自攻钉,摩擦接触面积越大,消耗的扭矩越多,而此时用来产生夹紧力的扭矩就会大大降低,这种现象的产生可以由扭矩和夹紧力的关系分析得到。在一个连接系统中,扭矩的消耗主要包括3个部分:一部分扭矩用来产生夹紧力,一部分扭矩被螺纹接触摩擦消耗,剩余部分扭矩被挤压面接触摩擦消耗,三部分的扭矩消耗比值大约为1∶4∶5,如式(1)所示。“II型” 自攻钉螺纹结构为33°的牙型,这种结构使得连接体系具有更小的螺纹摩擦面积,所以每增加单位夹紧力所需要的扭矩越小,如图3(c)所示[7]。

(1)

从图3(c)和(d)M5、M6两种金属自攻钉的扭矩和夹紧力曲线可以得到,“I型”自攻钉在夹紧力要求较低的安装系统中更占优势。对于M5规格的自攻钉,夹紧力要求在4.87 kN以下,“I型”比“II型”更占优势,如夹紧力要求高于4.87 kN,“II型”比“I型”消耗的扭矩更小;对于M6规格的自攻钉,夹紧力低于5.37 kN,“I型”比“II型”消耗更低的扭矩,反之,“II型”比“I型”更占优势。在低的夹紧力要求下,“I型”比“II型”更占优势的原因:“I型”具有低的攻入扭矩,小夹紧力需求下,会有更多的扭矩用来提供夹紧力。而随着夹紧力的要求增加,这种优势不再明显,“II型”比“I型”需要更低的夹紧力的原因是:“II型”具有更高的扭矩效率,导致增加相同的夹紧力需要的扭矩值更小。

图3 扭矩效率试验结果

综上所述,同一规格的“II型”自攻钉扭矩效率比“I型”自攻钉高;在低的夹紧力要求下,“I型”比“II型”更占优势,安装到同样的夹紧力,“I型”消耗的扭矩更低;在高的夹紧力要求下,“II型”比“I型”更占优势。

2.3 防松性能分析

2.3.1 静态衰减率分析

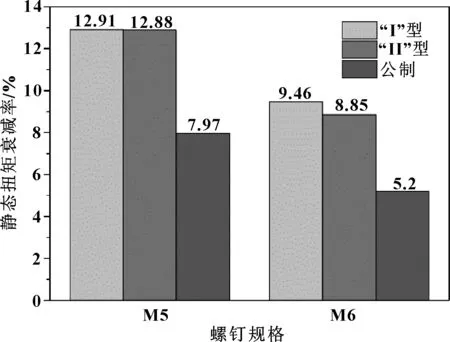

图4为不同规格的3种螺钉安装到相同扭矩并静置30 min后的夹紧力衰减率对比,其中M5的“I型”“II型”和公制螺钉安装扭矩均为9 N·m,M6的“I型”“II型”和公制螺钉安装扭矩分别为12、15和15 N·m。当安装扭矩为9 N·m时,M5规格的“I型”“II型”和公制螺钉的夹紧力分别是5.943、5.833、6.249 kN,静置30 min后,夹紧力分别为5.176、5.081、5.751 kN,3种螺钉夹紧力的静态衰减率分别为12.91%、12.88%、7.97%。当安装到要求扭矩时,M6规格的“I型”,“II型”和公制螺钉的夹紧力分别是8.104、11.215、12.482 kN,静置30 min后,夹紧力分别为7.337、10.222、11.833 kN,3种螺钉夹紧力的静态衰减率分别为9.46%、8.85%、5.20%。对比3种螺钉的衰减率可以看出两种金属自攻钉的衰减明显大于公制螺钉。造成这种现象的原因是自攻螺纹在形成过程中,会造成较多的应力集中点,在静置过程中缓慢的应力释放过程导致夹紧力有一定程度的降低,应力集中点主要存在螺纹根部和螺纹齿尖。“I型”比“II型”静态衰减大的原因是:(1)从2种自攻钉本身的强度、硬度考虑,“I型”的硬度比“II型”的强度低、硬度低、韧性大,会产生一定程度的蠕变松弛,所以夹紧力的静态衰减多。(2)“II型”自攻钉33°的螺牙结构有较好的自锁防松性能,一定程度上降低了夹紧力的静态衰减。如图2(c)所示,“II型”的结构优势是:(1)33°的螺牙结构;(2)与公制匹配的螺纹结构;(3)圆形截面。

图4 不同规格的3种螺钉安装到相同扭矩并静置30 min后的夹紧力衰减率对比

2.3.2 振动衰减率分析

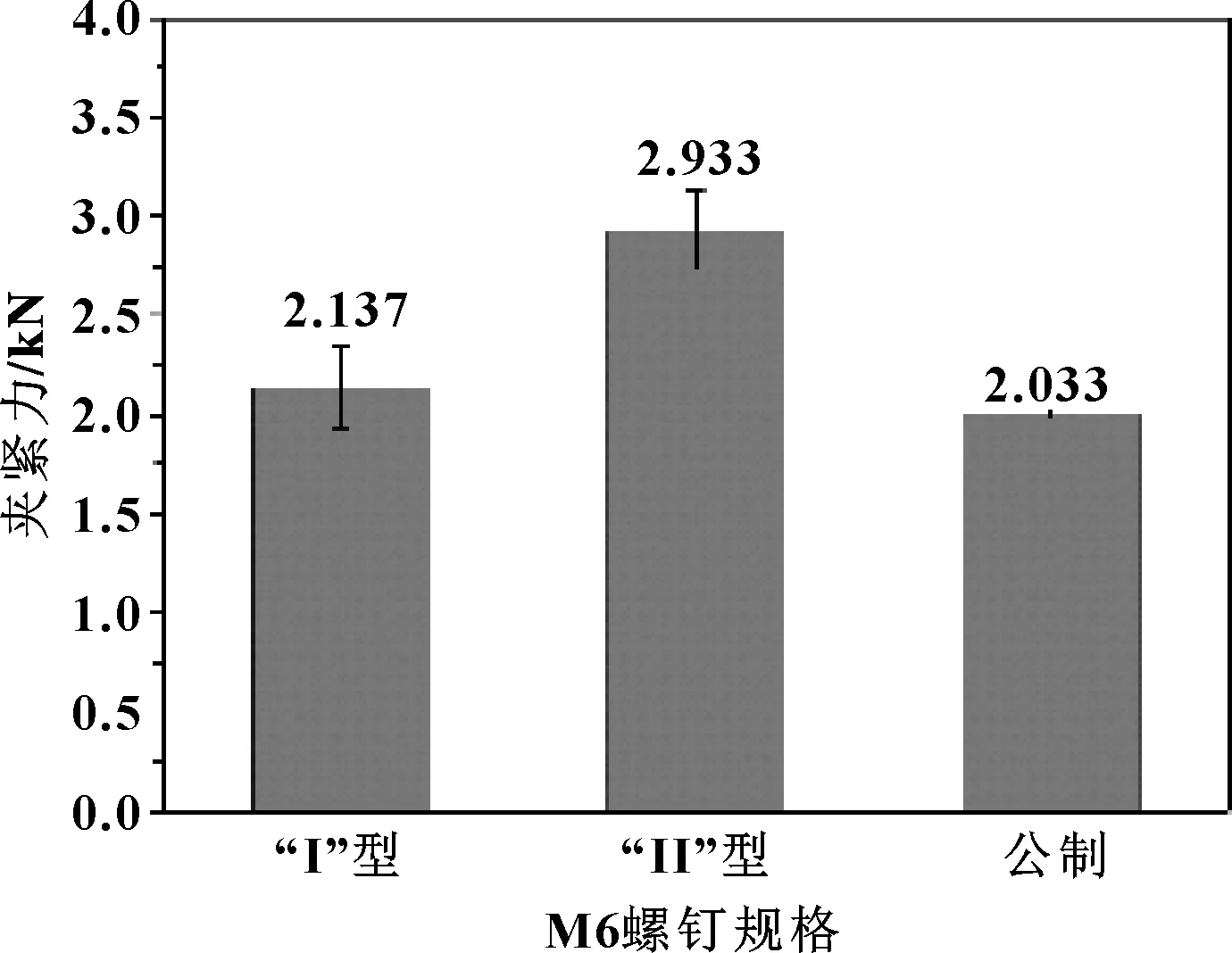

图5为M6规格的3种螺钉安装到夹紧力为4 kN时,在500次横向振动作用后的剩余夹紧力对比。“I型”自攻钉、“II型”自攻钉、公制螺钉3种螺钉经过振动试验后的剩余夹紧力分别为2.137、2.933和2.00 kN,夹紧力的衰减值分别为1.863、1.067、1.997 kN。值得注意的是,公制螺钉经过100个振动周期,夹紧力就能下降到设定的目标夹紧力(50%的初始夹紧力)。对比“I型”、“II型”两种金属自攻钉和公制螺钉的夹紧力衰减情况,可以看出两种金属自攻钉的防松性能明显优于公制螺钉,这是由于两种金属自攻钉在螺纹结构的设计部分都有一定的防松考量:(1)“I型”三角叶形螺纹结构,攻牙时与螺母之间的结构配合具有一定的自锁效果。(2)“I型”半径牙型螺纹结构,使得螺纹之间具有大的摩擦接触面积,提高防松性能。(3)“II型”自攻钉33°的螺牙结构,使螺纹之间有效啮合面积增加,从而使得内螺纹材料吸收更多的振动能量,达到很好的防松效果。对比“I型”和“II型”金属自攻钉,可以看出:“II型”自攻钉的防松性能优于“I型”,在相同的振动条件下,“II型”自攻钉的剩余夹紧力明显高于“I型”。从数据对比来看:虽然“I型”的半径牙型螺纹结构能够一定程度增加螺纹啮合面积,但是“II型”的有效啮合面积还是优于“I型”,从摩擦接触角度分析[8],“II型”更不容易松弛。另外,夹紧力的衰减与螺钉的蠕变和应力松弛相关,从硬度测试结果来看,“I型”的材料强度低于“II型”,所以在相同的测试条件下,“I型”自攻钉比“II型”发生更大程度的蠕变和应力松弛,作者认为这也是两种自攻钉夹紧力衰减差异的原因之一。

图5 初始夹紧力为4 kN的3种螺钉在500次横向振动作用后的剩余夹紧力对比

综上所述,同一规格的自攻钉与公制螺钉相比,具有很好的防松性能;同一规格的“II型”自攻钉和“I型”自攻钉相比,经过相同次数的横向振动作用后,“II型”自攻钉的剩余预紧力大于“I型”自攻钉,“II型”自攻钉有更好的防松性能。

3 结论

本文作者主要通过设计不同的试验方案,从两种不同螺纹结构的金属自攻钉的紧固性能进行分析对比,得到以下结论:

(1)同一规格的“I型”自攻钉攻入扭矩比“II型”自攻钉的低,由攻入/屈服扭矩比值对比可见,“I型”自攻钉的安装扭矩选择范围更大,安装的安全因子更大。这种优势主要来源于“I型”自攻钉三角形的螺纹端面,这种螺纹结构能够很大程度上降低自攻钉的攻入扭矩。

(2)同一规格的“II型”自攻钉扭矩效率比“I型”自攻钉高,即增加单位夹紧力所需要的扭矩“II型”自攻钉比“I型”的低。这种优势主要来源于“II型”自攻钉33°的螺纹倾角,能够有效降低螺纹部分的摩擦消耗,从而使得扭矩的利用率增加。

(3)与铝合金材料的螺母配合时,“I型”和“II型”两种自攻钉与公制螺钉相比,都具有很好的防松性能;同一规格的“II型”自攻钉和“I型”自攻钉相比,“II型”自攻钉拥有更好的防松性能。自攻钉的防松优势主要来源于各自防松的螺纹结构设计,“I型”自攻钉的防松优势主要来源于三角形螺纹结构的自锁特征和大的螺纹摩擦接触面积,“II型”自攻钉的防松优势主要来源于33°的螺牙结构和大的螺纹有效啮合面积。